柔性直流输电用干式直流电容器工况验证试验回路研制

盖斌,贾华,张腾,徐子萌,吴云翼,易承乾,陈炎,张波

(1.西安高压电器研究院股份有限公司,西安 710077;2.中国长江三峡集团有限公司科学技术研究院,北京 101199;3.清华大学电机工程与应用电子技术系,北京 100084)

0 引言

随着“双碳”目标的提出,未来中国的能源将以水电、风电及光伏等可再生能源为主,特高压直流输电及柔性直流电网已成为解决可再生能源接纳和远距离大范围电能输送、构建以新能源为主体的新型电力系统的有效技术手段[1-7]。采用电压源换流器(voltage sourced converter,VSC)的柔性直流输电系统,具有独立、精确、灵活方便的有功功率和无功功率调节能力和调节特性,非常适合新能源发电并网、城市供电、岛屿供电等领域[8-15]。

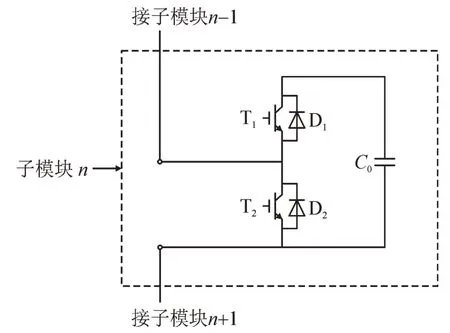

作为VSC 结构中应用最为广泛的模块化多电平电压源换流器(modular multi-level converter,MMC),需要给每个子模块(sub modular,SM,也称为功率模块)配置直流电容器,以支撑和稳定换流阀组子模块的电压,抑制直流侧的纹波,缓冲交流侧与直流侧的能量交换[16-20]。MMC 子模块结构示意图见图1,子模块由2 个绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)开关器件T1、T2和与之反并联的二极管D1、D2以及1 个直流电容器C0构成[21-25]。

图1 MMC子模块结构示意图Fig.1 Schematic structure of MMC submodular

柔性直流输电用直流电容器的单台电压通常采用2 200 VDC 或2 800 VDC 电压等级,单台电容量7~10 mF,最大可达13 mF,单台重量超过100 kg。出于安全性考虑,此类电容器一般采用无油化设计,介质材料为金属化聚丙烯薄膜、填充树脂类固体材料。据测算,柔性直流输电工程中直流电容器占据换流阀组件60%的重量和50%以上的体积。

干式直流电容器作为柔性直流输电换流阀的核心组件之一,其性能直接影响电能变换的质量与安全。然而,由于与国外水平存在明显差距,我国已建设工程应用的干式直流电容器基本被国外企业垄断。发展高端电容器及其薄膜介质材料入选《科技日报》发布的35 项“卡脖子”关键技术问题之一[26]。

国内柔性直流输电用干式直流电容器虽起步较晚,但近几年研发投入明显加大。目前行业已有近20 家企业针对工程项目研制出了相应的产品,部分已实现小批量挂网试运行。

值得注意的是,目前国内外均缺乏柔性直流输电用干式直流电容器的专用标准,此类产品的测试标准主要为GB/T 17702—2021《电力电子电容器》,此标准等同采用IEC 61071:2017[27-28]。然而,相较于常规的电力电子电容器,干式直流电容器工作耐受电压高、运行电流大,需要承受极高电流变化率(di/dt)的特点,在GB/T 17702 规定的试验项目中还不能全面得到考核。

另外,目前在试验室条件下,干式直流电容器尚未开展过阀组级工况的试验验证,难以研究其作为组件与换流阀子模块整体运行时状态和存在的问题。因此,建立换流阀组级工况的干式直流电容器试验回路,开展换流阀组件运行工况下电容器的性能测试,对于验证干式直流电容器的可靠性,研究系统性试验技术,乃至相关标准的制定都是非常必要的。

1 试验回路拓扑分析

理想状态下,干式直流电容器换流阀组级工况试验回路如果采用和柔性直流输电工程相同的换流阀组件运行回路设计,可以完全体现电容器真实的运行情况。然而,这样设计带来的占地和造价,从经济性和实用性角度讲缺乏可操作性。

通过调研发现,目前在实验室条件下开展的换流阀组件试验回路,基本采用多个功率模块串联、两组阀段对拖的方式。

文献[29]采用被试阀段和陪试阀段各6 个功率模块串联的试验回路,针对MMC 阀段运行试验中功率模块数不对等情况下的旁路试验,通过数学模型分析试验回路电压电流参数,提出了功率模块数不对等条件下的阀段运行试验方法,利用PSIM 仿真软件对该试验方法进行验证并建立试验平台对所提出试验方法进行了实际应用验证。

文献[30]采用两组各8 个功率模块串联的试验回路,对MMC 换流阀运行试验装置电路拓扑做出改进,根据相关原理设计了阀组电流及子模块电容电压控制算法,并在PSCAD 软件中搭建模型对电路及控制算法进行仿真验证。

文献[31]基于现有柔性直流换流阀对冲试验方法,采用两组各8 个功率模块串联的试验回路,提出无需额外充电回路的柔性直流功率变换单元和模块化多电平换流器(MMC)阀段对冲试验电路拓扑,设计采用直流补能电源进行电容预充电的策略以及增设补能回路二极管降低电流峰值的方法,实现功率变换单元和MMC 阀段传输交直流功率能力的有效检验,并利用搭建的PLECS 电磁暂态仿真试验,证明了所提的试验方法的正确性和有效性。

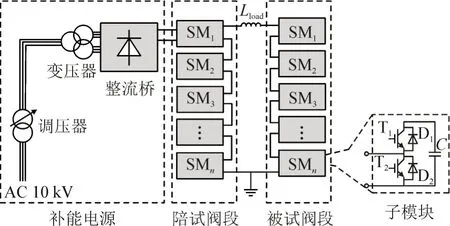

综合上述的调研信息,项目组提出了类似的试验回路拓扑,见图2,SMn表示第n个子模块。

图2 工况验证试验回路拓扑Fig.2 Topologyof operating conditions verification test circuit

干式直流电容器换流阀组级工况验证试验回路拟采用两组各n个子模块串联的对拖运行回路,回路由被试阀段、陪试阀段、负载电感以及补能电源构成。运行时,首先由电源向陪试阀段电容充电,待陪试阀段电容电压到达额定值时,通过陪试阀段向被试阀段脉冲式充电,使被试阀段电容电压阶梯式抬升。待被试阀段电容电压到达额定值时,将全部功率模块解锁,陪试阀段与被试阀段按照各自的调制波运行。运行时,补能电源系统通过陪试阀段的其中一个模块对整个系统补能,两个阀段在功率交换过程中依靠回路电流及均压方式保持子模块电容电压的均衡。

2 子模块串联数量选择

如前所述,对拖回路中子模块串联数量受经济性和实用性两方面因素的制约。串联数量过多会导致验证平台建设成本显著增加,经济性变差;而串联数量过少则有可能使得子模块工作状态不稳定甚至无法正常运行。

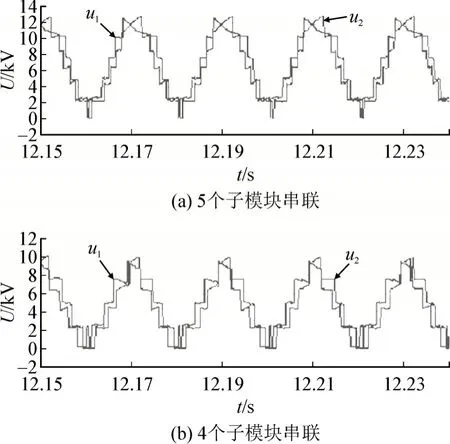

依据文献报道,6 个及以上子模块串联的试验回路均能正常运行[29-31],笔者尝试再减少1~2 个串联数,分别选择5 个功率模块串联和4 个功率模块串联两种情况用PSCAD 软件进行仿真计算,分析被试阀段中模块的开关信号、电压和电流波形,以确定运行回路中子模块的的最优串联数量。

仿真分析的参数中,子模块电压额定值为2.3 kV,给定的桥臂电流峰值最大为2 kA,直流电容器的电容量为9 mF。

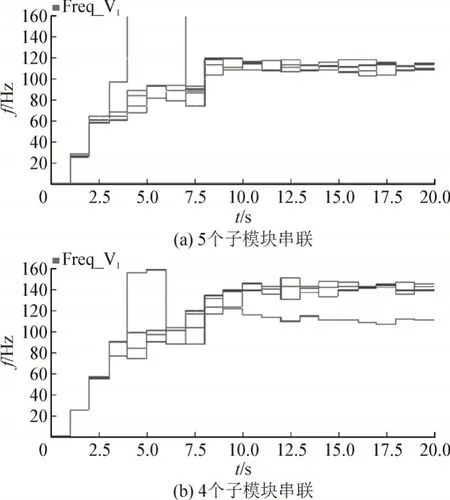

仿真波形见图3-5。各图中,(a)均表示5 个子模块串联时的波形,(b)均表示4 个子模块串联时的波形,仿真数据分析结果见表1。

表1 不同数量子模块串联的仿真结果Table 1 Simulation result of different numbers of sub modular connected in series

图3 阀段端间输出电压仿真波形Fig.3 Simulation waveform of output voltage between valve sections

图4 阀段间电流仿真波形Fig.4 Simulation waveform of current between valve sections

图5 被试阀段稳态开关频率Fig.5 Steady-state switching frequency of test valve section

仿真波形和数据分析显示,采用4 个子模块串联的阀段电流峰值达到2.5 kA,超过了给定的桥臂电流峰值最大2 kA 的要求,且波形畸变严重;采用5 个模块子时阀段电流峰值基本保持在2 kA 的水平,波形畸变相对较小。另外,阀段子模块稳态开关频率超过140 Hz,且分散性较大,明显高于5 个模块串联阀段的稳态平均值120 Hz。将开关频率降低到合适的水平,有助于减小MMC 的损耗,提高系统的运行特性[32-33]。

综上,为保证干式直流电容器换流阀组级工况验证试验回路的正常工作,至少需要两组各5 个子模块串联的阀段,也是本项目最终选择的子模块串联数。

3 子模块及主要部件技术参数

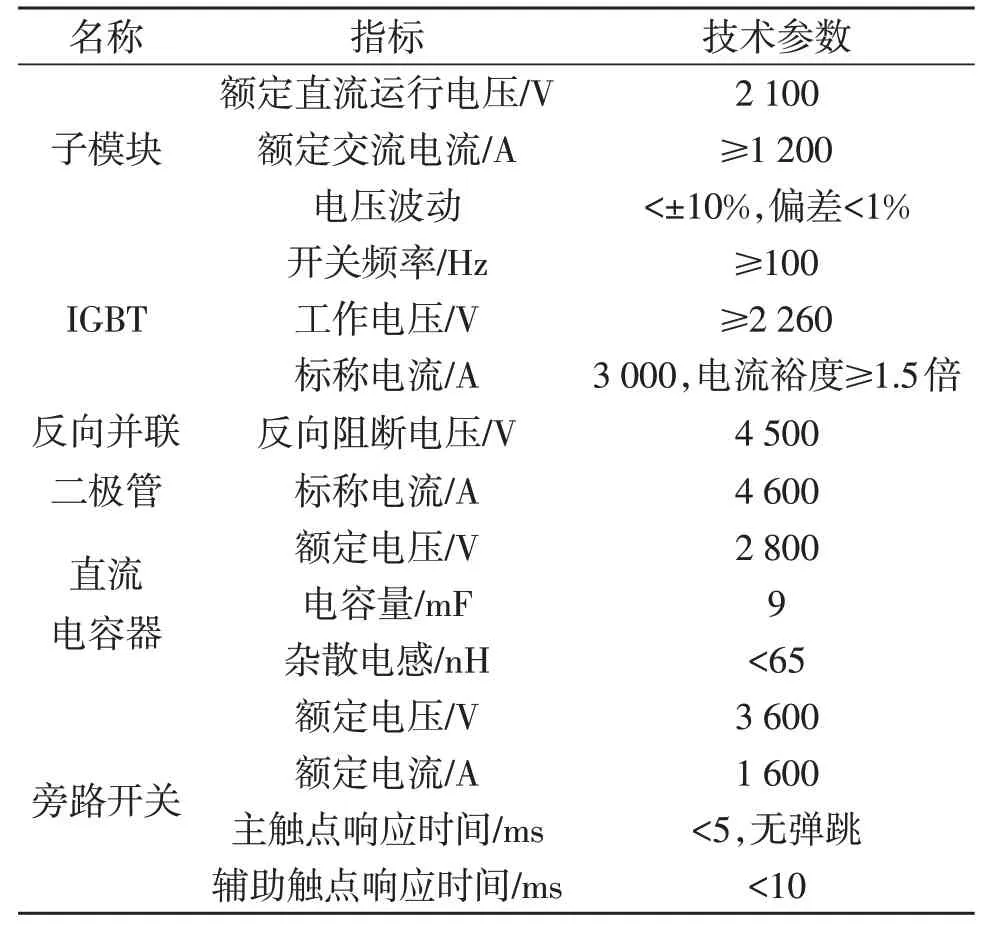

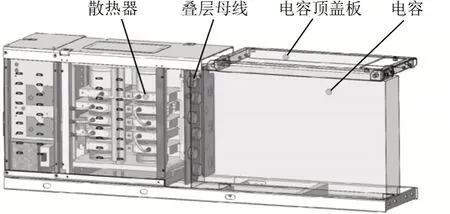

组成子模块的部件包括IGBT、反向并联二极管、IGBT 驱动器、快速旁路开关、高位取能电源、功率模块控制板(power module controller,PMC)、直流电容器、均压电阻、叠层母排、IGBT 驱动到控制板光纤以及内部电气连接接线,水冷板及连接水管等。子模块及主要部件的详细技术参数见表2,三维结构模型见图6。

表2 子模块及主要部件技术参数Table 2 Technical parameters of sub modular and main components

图6 子模块三维结构模型Fig.6 3D structural model of sub modular

考虑到该验证平台需要针对不同型号规格的柔性直流输电用直流电容器开展运行试验,子模块与电容器端子连接用叠层母排采用了较为特殊的设计,在保证固有电感满足要求的前提下,将叠层母排的形状由常规的“I”或“Z”形改为“C”型。这种叠层母排留出的空间方便端子拆装操作,易于布置传感器进行电压、电流等参数的测量。另外,电容器的端子的数量和结构也不受限制,换装电容器时仅需同时更换适配的叠层母排,提高了工作效率。

4 试验回路的安装和运行

试验回路的两个阀段由5 个子模块级联而成,支撑框架同时预留2 个空位,便于后期扩展。其他的附属部件包括连接母排、绝缘子、绝缘梁、水管及光缆槽等,其三维结构模型见图7。

图7 阀段三维结构模型Fig.7 3D structural model of valve section

已在生产厂家安装完成的阀段在试验室就位后,整体安装工作并不复杂,主要是两个阀段之间、阀段与负载电抗器之间的母排连接,两个阀段与高压充电柜之间、陪试阀段的一个子模块与补能电源之间的电气连接,以及冷却水回路的连接。

上述安装工作结束并检查确认后,进行带电调试。阀段从较低电压逐步加至额定电压,之后升值1.1 倍额定电压的过负荷状态并运行10 s。

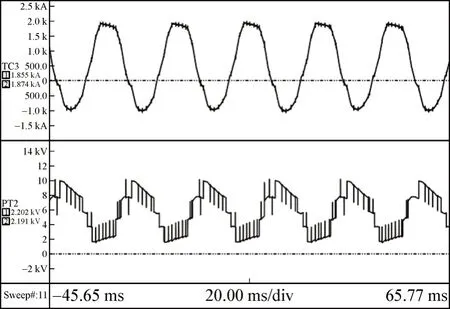

为验证和比较之前仿真分析5 个子模块串联和4 个子模块串联时验证平台的工作情况,调试时除记录阀段正常运行的电压电流波形外,特意将两个阀段中的各一个子模块闭锁,记录阀段间的电压和阀段上的电流。图8 和图9 分别对应5 个子模块串联和4 个子模块串联时波形,其中上面的曲线为电流波形,下面的曲线为电压波形。

图8 5个子模块串联时阀段工作波形Fig.8 Working waveform of valve section of sub modular connected in 5 series

图9 4个子模块串联时阀段工作波形Fig.9 Working waveform of valve section of sub modular connected in 4 series

对比图8 和图3(a)、图4(a)的波形可以看出,5个子模块串联时实际运行的电压和电流波形与仿真结果较为接近,波形整体平滑稳定,没有明显的异常出现。然而,对比图9 和图3(b)、图4(b)的波形则会发现,4 个子模块串联时的波形与仿真结果差异较大,实际运行时电流波形在峰值位置存在明显的抖动,电压波形也有较大的波动。这一差异初步分析是由于子模块串联数较少,虽然仿真分析理论上阀段可以正常换流,波形虽有畸变但相对稳定;而实际运行时,因开关过于频繁,换流阀难以建立起稳定的工作状态,不但导致电流波形畸变严重,而且出现电压波形抖动的情况。问题的具体原因将在之后的工作中加以研究。

后续,笔者将用不同厂家生产的产品替换被试阀段中的5 台干式直流电容器,按照阀段电流峰值2 kA 的水平连续运行一定的时间,并通过电压、电流、温度、振动等传感器或测量设备实时监测电容器的运行状态。运行试验结束后,测量对比试验前后电容器电容值、介电损耗、泄漏电流、局部放电等数据的变化,分析上述监测参数对电容器性能的影响。

5 结语

1)采用陪试阀段与被试阀段对拖运行的拓扑,可以满足柔性直流输电用干式直流电容器阀组级工况试验回路构建的要求。

2)在满足经济性和实用性要求下,为保证工况验证试验回路的正常工作,对拖回路的各阀段至少需要5 个子模块串联。

3)考虑到该试验回路需要针对不同型号规格的电容器开展运行试验研究,叠层母排采用了特殊的设计,方便参数测量和电容器更换。