微纳层叠聚丙烯介电薄膜的制备与性能研究

焦志伟,汪力,何伟,于源,杨卫民

(北京化工大学机电工程学院,北京 100029)

0 前言

近年来,随着石油、煤炭等传统能源消费的不断增加,开发和高效利用可再生能源已成为一项紧迫的任务。储能设备作为能量转换和储存过程中的核心元件,其发展也引起了极大的关注。其中介质电容器有着功率密度大、易于加工、柔性、低损耗因子和较高的击穿强度[1-3]等特点,因此广泛应用于电动汽车、大功率武器、电力传输等领域[2]。

薄膜电容器由于其温度范围宽、使用寿命长且具有自愈性被广泛应用于电器、汽车、太阳能等新能源领域,且其尺寸通常占整个电子器件体积的50%以上,以此保持应用所需的电源[4],因此在保留薄膜电容器优点的同时,提升薄膜的介电性能尤为重要[5]。聚丙烯薄膜是工业电容器制造中使用最广泛的介电材料[6],国产聚丙烯薄膜(BOPP)介电常数通常限制在2.25 左右,介质损耗是进口产品北欧化工的几倍甚至十几倍,击穿场强低100 kV/mm 左右[7],极大的限制了聚合物薄膜电容器的发展与应用。近年来,国内外学者对提升薄膜介电常数的方法进行了许多研究。例如有研究人员[8]将BaTiO3粒子引入聚合物中制作高介电常数、低损耗聚合物纳米复合材料的薄膜电容器,然而这种方法通常会引起孔隙以及粒子团聚,最终导致复合材料的击穿场强降低,对薄膜电容器的安全和寿命产生影响。有研究人员[9]将BOPP 薄膜进行改性并热压制作成具有夹层结构的复合多层薄膜,然而此种方法的加工效率还有待提高。有研究人员[10]通过微层共挤技术制备了交替堆叠的多层PC/P(VDF-HFP)的复合材料,增强了薄膜的介电性能,多层结构的介电薄膜显示出了作为介电储能应用的柔性电介质潜力。

1 微纳层叠技术介绍

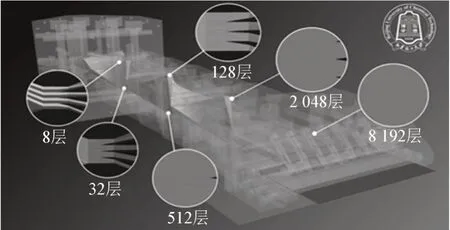

微纳层叠挤出技术作为一种新型复合材料加工方法,能使两种或多种(相同或不同材质)高分子聚合物通过挤出机共挤而形成上千层层状结构,每层层厚可达微米甚至纳米级[11],同时通过控制层厚、层间距和不同材质可实现复合薄膜多功能化。北京化工大学杨卫民等创新提出了一种扭转式的微纳层叠挤出装置(ZL200910237622.5),通过特殊的流道设计,以“一分四”流道为例,高分子熔体从入口处被分为四等份,每一等份都继续流动,并且变薄、展宽,与此同时扭转汇合到一起,层数变为原来的四倍,即通过“分流、扭转、延展、汇流”的过程,每经过一个层叠器,层数就会变为原来的4 层。经过n个层叠器,则层数会变为4n,所制得的薄膜在力学、光学、介电等方面有较大的提升[12]。扭转式流道示意图见图1。

图1 扭转式流道示意图Fig.1 Schematic diagram of twisted flow channel

2 实验

2.1 实验原料及装置

实验原料为聚丙烯(PP),牌号C20302,中石化提供。其特征为重均分子量Mw为30.67×104,数均分子量Mn为5.19×104,等规度为0.96。实验装置为微纳层叠挤出装置及薄膜收卷设备组成。微纳层叠挤出装置由一台单螺杆挤出机、连接用过渡流道、微纳层叠模具及挤出口模组成,其中过渡流道使得熔融流体从挤出机机筒过渡流动至微纳层叠模具中。薄膜收卷装置由牵引辊和收卷辊等一共6 个辊子组成。挤出机总体图见图2。

2.2 样品制备

利用微纳层叠挤出装置及薄膜收卷设备来制备不同层数的聚丙烯薄膜。具体方式为:通过调整层叠器的数量为0、2、4 个分别制备层数为1、16、256 层的聚丙烯薄膜。通过调节挤出速度及收卷速度来控制薄膜的厚度,实验样品控制薄膜厚度为50 μm 左右。所制备的微纳层叠薄膜厚度特征见表1。

表1 所制备的微纳层叠薄膜厚度特征Table 1 Thickness characteristics of the prepared micronano laminated films

拉伸测试的哑铃型样条采用模切机和裁刀制备,将薄膜沿挤出方向(纵向)以及垂直于挤出方向(横向)进行裁样,样条尺寸为5 mm×75 mm。

2.3 性能测试

介电常数测试:仪器型号为Agilent 4294A,频率范围40 Hz~100 MHz,试验温度为25℃。

介电损耗测试:仪器型号为Agilent 4294A,频率范围40 Hz~100 MHz,试验温度为25℃。

击穿场强测试:仪器型号为MPD-104,升压速率为1 kV/s,试验温度为25℃。

差示扫描量热分析(DSC):仪器型号为DSC-1(METTLER 公司),在氮气气氛下,以10℃/min 速率升温至240 ℃。

红外光谱测试:仪器型号为Nicolet 6700(赛默飞世尔科技有限公司),测量范围为4 000~500 cm-1。

拉伸测试:仪器型号为WDA-W-20A(承德精密试验机有限公司),夹具间初始距离为50 mm,宽度为5 mm,每组测试5 个平行样品。

3 结果与讨论

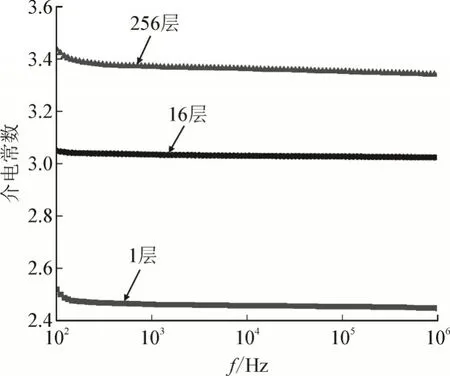

3.1 介电常数

不同层数聚丙烯薄膜的介电常数见图3。可以看出,微纳层叠挤出技术显著地提升了介电常数。取1 000 Hz 下的介电常数作为结果,由挤出机挤出但不经过层叠模具的1 层聚丙烯薄膜介电常数为2.46。经过层叠挤出后的16 层和256 层聚丙烯薄膜介电常数分别为3.03 和3.37。相比于1 层薄膜样品介电常数提高了23.2%和37.0%。

图3 不同层数聚丙烯薄膜的介电常数Fig.3 Dielectric constant of polypropylene film with different number of layers

3.2 介电损耗

不同层数聚丙烯薄膜的介电损耗见图4。取电场频率为1 000 Hz 时的介电损耗,1 层薄膜样品的介电损耗为0.011 1,16 层和256 层薄膜样品的介电损耗分别为0.007 0 和0.004 6。16 层和256 层薄膜的介电损耗相比于1 层薄膜分别下降了36.94%和58.56%。

图4 不同层数聚丙烯薄膜的介电损耗Fig.4 Dielectric loss of polypropylene film with different number of layers

3.3 击穿场强

不同层数聚丙烯薄膜的击穿场强Weibull 分布见图5。以63.2% 的失效概率作为薄膜击穿场强[13]。可以看出,薄膜击穿场强随着层数的增多而增大。1 层聚丙烯薄膜的击穿场强为380.7 MV/m,16层和256 层薄膜的击穿场强分别为422.7 MV/m 和469.4 MV/m,相比于1 层薄膜击穿场强分别提升11%和23.3%。

图5 不同层数聚丙烯薄膜击穿场强的Weibull分布图Fig.5 Weibull distribution of the breakdown field strength of polypropylene film with different number of layers

3.4 DSC分析

不同层数聚丙烯薄膜的DSC 曲线见图6。具体的热力学参数见表2。

表2 不同层数聚丙烯薄膜的熔融温度(Tm)、熔融焓(ΔHm)、结晶度(Xc)Table 2 Melting temperature(Tm),enthalpy of melting(ΔHm),crystallinity(Xc)of polypropylene film with different number of layers

图6 不同层数聚丙烯薄膜的DSC曲线Fig.6 DSC curve of polypropylene film with different number of layers

可以看出随着微纳层数的增多,聚丙烯介电薄膜熔融温度没有显著变化,熔融焓逐渐增加,导致样品的结晶度逐渐增大。

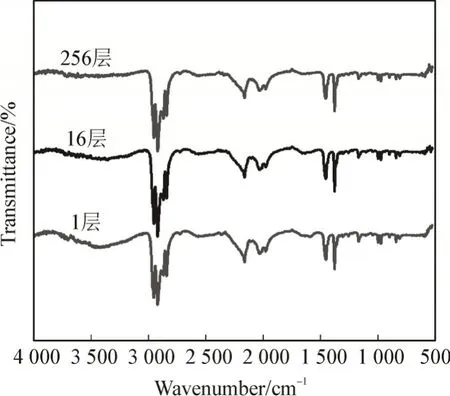

3.5 红外分析

图7 为不同层数薄膜的红外光谱图。不同层数的薄膜在2 957 cm-1、2 916 cm-1、2 871 cm-1等均出现了明显的特征峰,这与典型的聚丙烯标准特征峰一致。经过微纳层叠挤出后的薄膜的特征吸收峰基本一致,层叠后没有改变聚丙烯的结构。

图7 不同层数聚丙烯薄膜的红外光谱图Fig.7 Infrared spectra of polypropylene films with different number of layers

3.6 力学性能

不同层数的聚丙烯薄膜的拉伸强度、弹性模量、屈服强度、断裂伸长率见图8,误差棒表示来自5 个平行实验的标准偏差。纵向方向(MD)拉伸强度、弹性模量、屈服强度、断裂伸长率优于横向(TD)方向,这是由于制备过程中沿挤出方向单向拉伸,导致分子在纵向方向取向,而横向方向仅靠分子间作用力结合,强度较低。随着层数的增多,16 层、256 层薄膜的纵向拉伸强度相比于1 层薄膜分别提高5.3%、18.98%,弹性模量也逐渐提升,屈服强度逐渐提高,断裂伸长率逐渐降低。

图8 不同层数聚丙烯薄膜的横纵向的力学性能Fig.8 Mechanical performace of polypropylene films with different number of layers in transverse and longitudinal directions

4 结语

本研究采用微纳层叠挤出技术制备了1 层、16层、256 层的聚丙烯薄膜,研究层数对薄膜介电性能、力学性能等影响,得出如下主要结论:

1)微纳层叠挤出技术对聚丙烯薄膜的介电性能有明显的提升效果。随着层数的提升,16 层、256层薄膜的介电常数相比于1 层薄膜分别提升23.2%和37.0%、介电损耗分别降低36.94%和58.56%、击穿场强分别提高11%和23.3%;

2)微纳层叠挤出技术可以提高聚丙烯薄膜的力学性能,随着层数的增加,16 层、256 层薄膜的纵向拉伸强度相比于1 层薄膜分别提高5.3%、18.98%,薄膜拉伸强度、弹性模量、屈服强度也逐渐增大,但会使断裂伸长率降低。

本研究采用的微纳层叠挤出技术提高聚丙烯薄膜介电性能的方法具有工艺简单、可进行产业化制备的优点。所制备的多层聚丙烯薄膜具有优秀的介电性能和力学性能,在未来干式直流电容器中具有潜在的应用前景。