精细金属掩模板用近零夹杂Invar合金制备技术

任 为 余 瑜 张 帅 郭占成

(北京科技大学 绿色低碳钢铁冶金全国重点实验室,北京 100083)

OLED显示技术是一种利用有机半导体材料在电场作用下发光的新型显示技术,具有全固态、自发光、高对比度、低能耗、高色域、宽视角、响应速度快、超薄可折叠、工作范围宽等诸多优点,易于实现柔性显示和3D显示,成为继CRT、PDP和LCD之后下一代新型显示技术路线中呼声最高的技术之一[1-3]。

OLED技术起源于欧美,但现阶段韩国在OLED技术领域处于世界领先地位,日本则在OLED产业链上游关键原材料、核心设备及专利技术等方面占据绝对的优势。我国OLED技术起步相对较晚,在核心原材料和设备等方面更多依赖进口,国产化配套率还不高,随时都存在被“卡脖子”的风险。因此,攻克关键原材料供应和技术壁垒,打破行业垄断,实现产业链供应链稳定安全成为我国OLED行业发展的必然趋势。

OLED显示屏按照驱动方式的不同可分为无源像素矩阵驱动OLED(简称PMOLED)和有源像素矩阵驱动OLED(简称AMOLED)。AMOLED由于在能耗、尺寸、显示质量和寿命周期上更具优势,因此成为OLED显示屏的主流技术,广泛应用于对显示画质、尺寸有高要求的智能手机、电视、电脑、智能穿戴和车载显示等领域[4]。目前,AMOLED显示屏量产的生产方式还是以真空蒸镀为主。我国在AMOLED生产过程中,主要面临三大技术问题:一是发光材料终端材料的制备,二是蒸镀环节中的蒸镀设备,三是蒸镀用精细金属掩模板(Fine Metal Mask,简称FMM)的制备。我国的一些企业、科研单位,已经展开了相关技术的研究。在发光材料终端材料方面,已经掌握了部分关键技术,开始小批量生产[5]。蒸镀设备方面,国内企业加大了研发资金的投入,中山凯旋、合肥欣奕华和合肥莱德等企业生产的国产蒸镀机,相继打破外企对蒸镀机的垄断,解决了我国蒸镀设备受制于人的局面。在FMM制备方面,和辉光电Phantom团队、寰采星科技等企业解决了蚀刻技术,太钢解决了Invar合金箔生产的轧制技术,但关键的原材料近零夹杂Invar合金冶炼技术尚未取得突破。

传统的钢液净化方法为吹气精炼,但该方法存在钢水返混现象,无法完全脱除细小的夹杂物[6,7]。电铸技术也被应用到Invar合金箔的制备中,但过高的热膨胀系数限制了电铸Invar合金箔在FMM中的应用[8-11]。基于此,本文综述了FMM及其制造工艺,对比了国内外Invar合金箔产品的纯净度,着重介绍了本课题组关于制备近零夹杂Invar合金进行的研究工作及进展,并提出亟待解决的问题和对未来发展的展望。

1 FMM及其制造工艺

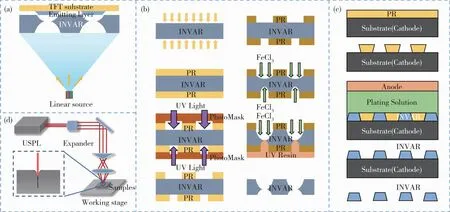

FMM是OLED蒸镀过程中用来沉积RGB有机物质形成像素的核心零部件,FMM的质量直接影响生产制造成本和产品质量。图1a为OLED蒸镀工艺示意图,将玻璃基板和FMM通过磁铁吸附在上基台上,蒸镀过程中,有机发光材料在蒸发源中受热蒸发,通过FMM的开孔进入到规定的像素开口区。FMM的开孔直接决定OLED显示屏的像素高低,开孔越小越密集,像素越高。

图1 沉淀终点pH值对Mn回收的影响Fig.1 Effects of precipitation end point pH values on Mn recovery

图1 (a)OLED蒸镀工艺示意图;(b)蚀刻法制作流程图(根据文献[13]重新绘制);(c)电铸法制作流程图(根据文献[14]重新绘制);(d)超短脉冲激光器制备FMM原理图Fig.1(a)Schematic of the vapor deposition process of OLED;Flowchart of(b)etching process(Reproduced from Ref[13])and (c)electroforming process(Reproduced from Ref.[14]);(d)schematic diagram of the preparation of FMM by ultrashort pulse lasers

蒸镀过程中有机发光材料释放的热量会使FMM产生热膨胀效应,导致FMM出现弯曲及孔不对位的问题,因此FMM对基材的热膨胀性能有着严格的要求。对于分辨率较高的显示屏,蒸镀过程中孔的位移要求在2 μm以内[12]。假设FMM的长度为1 m,如果热膨胀系数为1.0×10-6/℃,那么孔的位移则为1 μm。因此,FMM的基材首选是热膨胀系数极低的Invar合金。Invar合金是镍含量约36%的铁镍合金,具有较低的热膨胀系数(~1.0×10-6/℃),在高温蒸镀过程中变形量小,可有效减小FMM开孔尺寸精度偏差以及开孔位置精度偏差,提高蒸镀质量以及有机蒸镀材料的成膜率。

FMM通常采用蚀刻法制造,蚀刻法制作流程如图1b所示[13]。由于线性蒸发源的有机蒸汽具有不同的沉积角度,这会导致在孔开口区域周围的倒锥形区域产生阴影效应。一般成膜越厚,沉积次数越多,阴影越大。因此刻蚀过程中,采用双面刻蚀工艺,通过不断减薄基材的厚度降低阴影高度的方法来减少阴影效应,从而获得更精细的开孔。但通过轧制工艺制备的Invar合金基材,20 μm厚度是极限。因此,600 PPI分辨率的FMM是刻蚀工艺的极限,很难突破更高级别[13]。

电铸法制备的Invar合金为纳米结构,热膨胀系数较大,约为(3.1~9.0)×10-6/℃,无法与轧制Invar合金(~1.0×10-6/℃)相媲美[9,10,14-16]。电铸过程中产生的残余应力也可能导致热、力性能不均情况的发生[9]。这导致大多数开发电铸工艺的厂商无法生产出满足FMM使用过程中所要求的特定蒸镀条件以及与Invar合金匹配的物理特性。

台湾殷瓦精密在2020年突破了电铸工艺的技术瓶颈,其产品的物理特性及技术指标皆已通过客户验证,符合蒸镀制程的要求。采用电铸工艺可制备出厚度仅为5 μm的超薄FMM,与蚀刻法相比,电铸法具有制作高分辨FMM的优势,但该前沿技术只掌握在少数企业手中。

超短脉冲激光技术由于具有耗能低、无热熔区、非接触式加工、无飞溅、无熔渣、无污染、无需特殊的气体环境和无后续工艺等优点,近几年也被引入到FMM的制作过程中。图1d为超短脉冲激光器制备FMM原理图,具有极短脉冲持续时间的超短脉冲激光器可以保证极高的峰值功率,可有效地将Invar合金的固相直接转化为气相,而不经历液相。通过对超短脉冲激光参数的精确控制,可以在合理的加工时间内获得高精度的开孔图案。KIM等[8]利用超短脉冲激光技术已经成功制备出可应用于UHQ分辨率级别的FMM,但该方法对设备要求过于苛刻,还不适合产业化生产。

2 国内外Invar合金冶炼产品分析

OLED蒸镀过程中除蒸镀设备和工艺设计问题外,其他难点均源于FMM的质量。FMM作为一种高精度的零部件对基材的纯净度有着严格的要求,基材纯净度越高,夹杂物越少,则FMM成品率越高。基材表面或内部存在夹杂物,在刻蚀过程中将促使其周围的腐蚀速度加速,最后使孔的周围变形或者出现裂痕。如果夹杂物存在于待穿孔的边缘,则会导致孔的破损。为了提高分辨率,要求像素开口率越高越好,这就要求FMM具有更精细的开孔。假设FMM的开孔精度为1 μm,则要求夹杂物半径小于1 μm才能保证FMM没有残次孔。对于高精度的FMM,一般要求每平方英寸内少于5个残次孔,因而对基材Invar合金的纯净度有较高的要求。

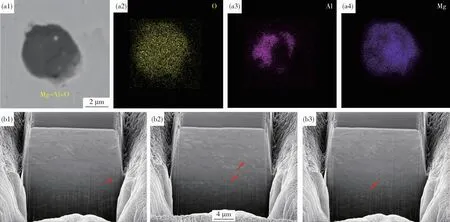

国际上生产FMM用Invar合金箔的主要厂商为日本日立金属,大日本印刷公司采用日立金属提供的厚度为20 μm的Invar合金箔制作FMM,成品率仅有8%~10%,其他企业生产的Invar合金箔制作FMM的成品率仅有3%~5%,其根本原因就是Invar合金箔内夹杂物尺寸与数量的问题。本文采用场发射扫描电子显微镜观察了国产Invar合金箔和日本日立金属生产的Invar合金箔表面的夹杂形貌,观察前先将试样进行打磨、抛光处理。采用聚焦离子束-扫描电子显微镜(FIB-SEM)原位观察了试样截面夹杂物的分布情况,首先借助聚焦离子束(FIB)原位磨切技术沿垂直合金箔表面方向进行切割,露出合金箔的截面,再利用电子显微镜(SEM)观察夹杂物分布情况。

2.1 日立金属Invar合金箔夹杂物分析

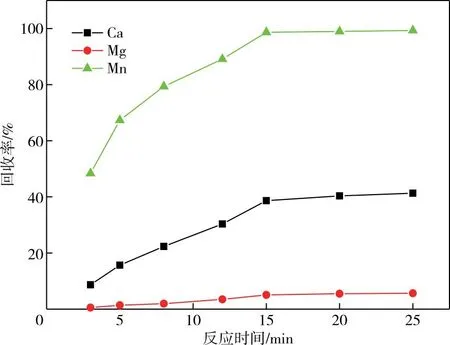

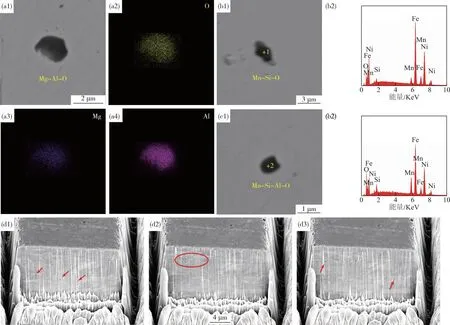

日立金属Invar合金箔表面夹杂物形貌及EDS分析结果如图2所示。在合金箔表面1 cm2范围内仅发现1个粒径为5 μm的复合氧化物夹杂,如图图2-a1所示。图2b为合金箔截面的夹杂分布情况,可以看出合金箔内部仅存在少量尺寸约为0.2 μm的夹杂物,无大尺寸夹杂物。由此可见,日立金属生产的Invar合金箔夹杂极少,纯净度非常高。

图2 沉淀反应时间对Mn回收的影响Fig.2 Effects of precipitation reaction time on Mn recovery

图2 日立金属Invar合金箔夹杂物形貌:(a)表面SEM图及O、Al和Mg的元素分布图;(b)截面FIB-SEM图Fig.2 Morphologies of inclusions in Hitachi metal Invar alloy foil:(a)surface SEM image and elemental mappings for O,Al,Mg;(b)FIB-SEM cross-sectional images

日立金属生产的FMM用Invar合金箔的制备方法主要是通过冶炼获得Invar合金铸锭,后续合金锭再经过锻压、热处理、压延等工艺制成Invar合金箔材,但具体工艺一直属于行业机密,不得而知。

2.2 国产Invar合金箔夹杂物分析

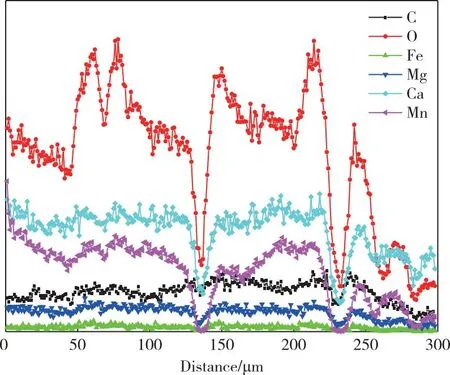

图3a、图3b为国产Invar合金箔表面夹杂物形貌及EDS分析结果,可以看出合金箔表面存在大量近球状的复合氧化物夹杂,尺寸约1~3 μm。

图3 不同调节剂对Mn回收的影响Fig.3 Effects of different regulators on Mn recovery

图3 国产Invar合金箔内夹杂物形貌:(a)表面SEM图及O、Mg和Al的元素分布图;(b)(c)表面SEM图及EDS谱图;(d)截面FIB-SEM图Fig.3 Morphologies of inclusions in domestically produced Invar alloy foil;(a)surface SEM images and EDS elemental mappings for O,Mg,Al;(b)(c)surface SEM images and EDS of spectrum;(d)FIB-SEM cross-sectional images

图3c为合金箔截面的夹杂物分布情况,可以看出合金箔内部含有大量尺寸约为0.3 μm的夹杂物。可见国产Invar合金箔的纯净度和日立金属生产的Invar合金箔差距还很大。

3 近零夹杂Invar合金制造技术

FMM上游基材Invar合金中夹杂物的存在严重影响FMM刻蚀过程中孔径的大小及均一性,导致FMM成品率极低,这也是FMM价格昂贵的主要原因。我国制备高精度FMM的Invar合金主要依赖进口,严重制约着国内OLED行业发展。因此,突破近零夹杂Invar合金生产技术是解决我国OLED配套产业国产化问题的关键。而近零夹杂Invar合金生产技术的主要难点是钢水中细小夹杂物的深度去除问题,通过常规金属熔体净化方法几乎不能实现。基于此,我们提出了两种具有可行性的近零夹杂Invar合金制备技术。

3.1 超重力除杂

超重力是指在比地球重力加速度(g=9.80 m/s2)大得多的环境下受到的力,通常用重力系数G表示其大小,G定义为实际加速度与常重力加速度g之比,如式(1)所示:

(1)

式中,N为转速,r/min;R为旋转半径,m。超重力技术是指通过外加旋转离心的方法来提升加速度,从而达到强化传质和定向分离的目的。目前,超重力技术的研究内容主要包括金属熔体深度除杂净化、复杂矿冶炼渣中有价物质的富集分离、金属材料凝固组织细化、梯度功能材料、复合材料和多孔材料的制备以及矿石气基还原等[6,17]。

国产高端特殊钢材如高端轴承钢、高温合金、Invar合金等与进口钢材的差距主要表现在性能稳定性方面,金属材料中夹杂物控制不当是影响材料性能的主要因素之一。传统冶炼过程通过钢包吹氩气搅拌对钢水进行精炼,钢水中夹杂物被气泡俘获上浮,此过程中会导致钢水出现返混现象,难以彻底去除钢水中的细小夹杂物,如图4a所示[6]。理论上,没有搅动的情况下,熔体中的细小夹杂物的上浮或沉淀速度取决于其浮力因子Δρg(其中ρ为夹杂物密度)和流体的黏度。而浮力因子与重力系数成正比,在超重力条件下浮力因子显著增大,不同相的分离速度显著增加。同时超重力具有定向性,不会出现熔体返混现象,如图4b所示[6]。

图4 吹气精炼与超重力除杂示意图[6]:(a)吹气精炼;(b)超重力除杂Fig.4 Schematic of inclusion removal by blow refining compared with supergravity[6]:(a)stirring and floating;(b)impurity removal under supergravity

图4 调节剂NaOH浓度对Mn回收的影响Fig.4 Effects of concentration of regulator NaOH on Mn recovery

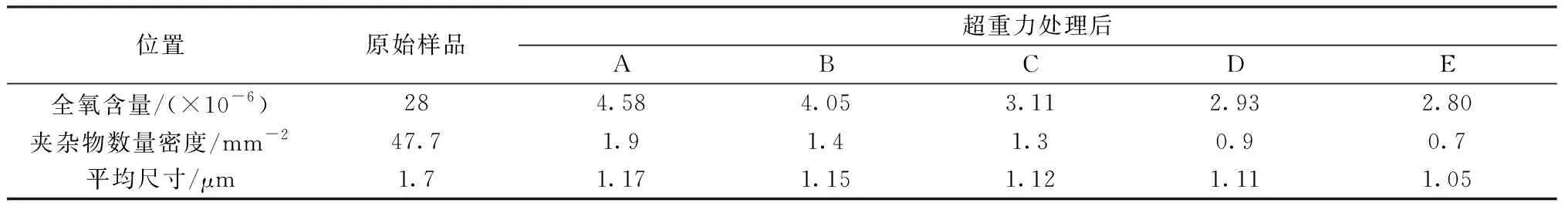

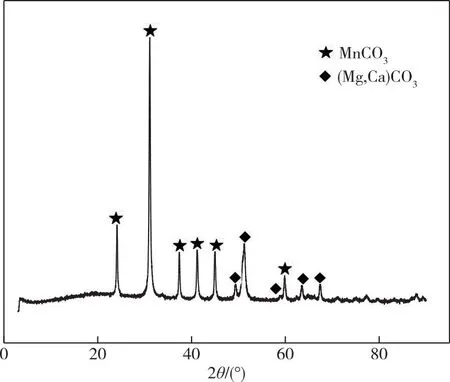

前期研究发现,采用超重力技术进行处理,钢水[18-24]以及有色金属及合金[25-28]中的夹杂物均可得到良好的脱除。超重力作为一种外场强化新技术,为实现金属材料的近零夹杂提供了新思路。因此,课题组将超重力技术引入到Invar合金的净化除杂过程中,首先将Invar合金在1 550 ℃重熔,随后将重熔后的合金快速转入离心设备,设定超重力系数为500,离心处理10 min,之后分析超重力处理前后试样中的夹杂物,统计夹杂物数量、尺寸及其分布情况,结果如图5所示。从图5可以看出,经超重力处理后,夹杂物在试样内的分布具有方向性,主要富集在试样的顶端,沿着超重力方向,夹杂物尺寸与数量逐渐减小。Invar合金中的夹杂物主要为氧化物,试样不同部位的全氧含量的分析结果如表1所示。由表1可知,经超重力处理后,试样底端E处的全氧含量从28×10-6降低到3×10-6,说明氧化物去除效果良好,利用超重力技术可制备出近零夹杂的Invar合金。

表1 废水主要金属元素含量

Table 1 Main metal elements in waster water /(gL-1)

表1 废水主要金属元素含量

元素NiCoMnFeAlCaMgCr含量0.0030.0061.620.000 10.000 10.5316.280.000 1

表1 Invar合金全氧含量、夹杂物数量密度和平均尺寸

图5 超重力脱除Invar合金夹杂物:(a)超重力分离;(b)(c)(d)超重力处理前后Invar合金夹杂物分布情况Fig.5 Removal of inclusions in Invar alloy by super-gravity:(a)super-gravity separation;(b)(c)(d)distribution of inclusions in Invar alloy before and after super-gravity treatment

图5 粗级MnCO3的XRD图谱Fig.5 XRD pattern of solid sample

3.2 电铸成型

电铸是电沉积技术的重要应用领域之一,利用电铸成型制备金属薄膜具有其独到的优点,如精度高,制品尺寸、形状不受限制,可以通过调节工艺参数条件和电解液成分控制镀层厚度、化学成分、结晶组织及晶粒大小,并且反应温度低、能耗小、绿色环保、加工成本低。国内外已经进行了电铸工艺制备Invar合金材料的相关研究,并且已经由实验室成功转向了工业化生产[29-32]。图6为连续电铸装置及Fe-Ni合金电沉积过程示意图。Fe-Ni合金电沉积属于异常共沉积,沉积过程中,电解液中的铁、镍离子以水合(或配合)离子的形式向阴极表面扩散,当水合(或配合)金属离子运动到阴极表面时放电成为吸附原子,逐步脱去水分子,最后吸附原子在表面扩散进入金属晶格中,即铁离子和镍离子共同析出形成合金。工业上采用边沉积边剥离的方法制备合金箔带,首先在旋转的阴极辊上沉积金属,然后将金属层从阴极辊上机械剥离。受到轧制工艺水平的限制,目前轧制水平很难制备出厚度小于20 μm的箔材,而电铸法制备的Invar合金最薄可达5 μm,同时产品宽幅大,长度不限,可解决FMM无法大面积拼接的问题。

图6 连续电铸装置及Fe-Ni合金电沉积过程示意图Fig.6 Schematic diagram of continuous electroforming device and electrodeposition process of Fe-Ni alloy

图6 粗级碳酸锰产品面扫电镜图与能谱分析Fig.6 SEM images and energy spectrum analysis results of coarse manganese carbonate product

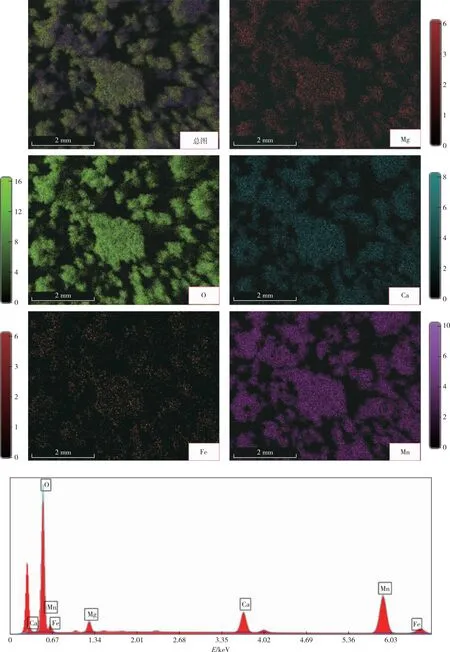

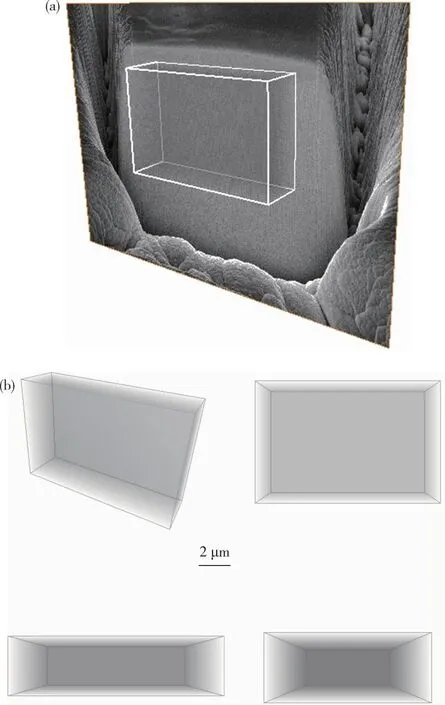

电沉积理论上不存在夹杂物的问题,是一种制备零夹杂高端金属材料的新方法。我们课题组采用脉冲电沉积方法制备出了镍含量约为37%的Invar合金箔材。利用FIB对Invar合金箔选区进行自动连续切片和SEM图像采集,采用Avizo软件根据夹杂物与箔材的衬度不同进行三维重构,结果如图7所示。从图7可以看出,电沉积Invar合金选区纯净零夹杂,说明电沉积法可制备出近零夹杂的Invar合金箔。

图7 电沉积Invar合金:(a)FIB-SEM截面图;(b)三维重构图Fig.7 Electrodeposited Invar alloy:(a)FIB-SEM cross-sectional;(b)3D reconstructed images

图7 粗级碳酸锰的线扫描曲线Fig.7 Line scan curves of coarse manganese carbonates

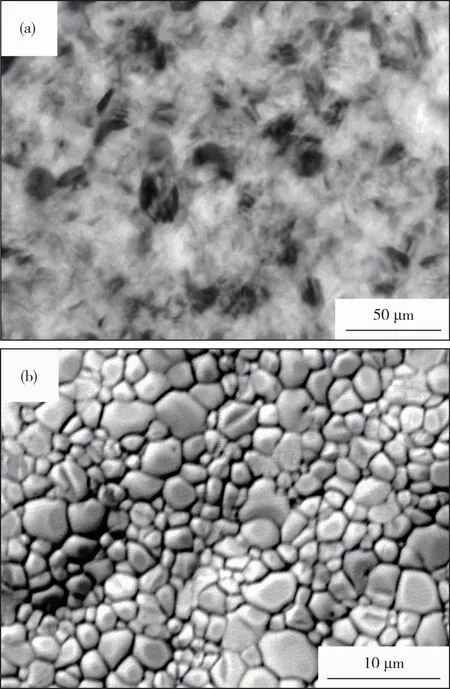

图8a给出了沉积态Invar合金箔的TEM图像,可以看出沉积态电沉积Invar合金箔的平均晶粒尺寸约为10 nm。相关研究表明[10,33,34],晶界的热膨胀行为不同于晶粒内部,纳米材料具有较高体积分数的晶界,导致热膨胀系数较高。基于此,课题组通过热处理控制晶粒尺寸的方法对电沉积Invar合金的热膨胀系数进行调控。电沉积Invar合金热处理后的SEM图像如图8b所示,热处理后平均晶粒尺寸长大至3 μm左右。

图8 电沉积Invar合金:(a)沉积态的TEM图像;(b)热处理后的SEM图像Fig.8 Electrodeposited Invar alloy:(a)TEM image of as-deposited;(b)SEM image after heat treatment

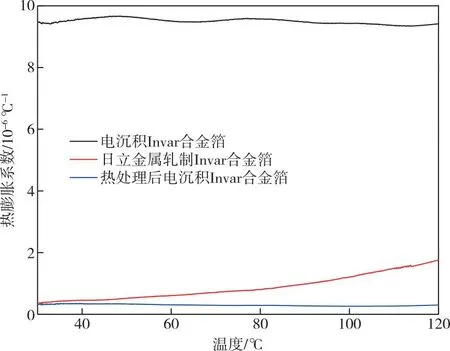

Invar合金热膨胀系数随温度的变化如图9所示,热处理后电沉积Invar合金的热膨胀系数大幅度降低,从9.3×10-6/℃降低至约0.3×10-6/℃,可与轧制的Invar合金相媲美,满足制备FMM对热膨胀性能的要求。因此,热处理后的电沉积Invar合金箔再进行刻蚀开孔制备FMM的混合工艺方法可行,在产业化生产方面具有独特的优越性,未来最有希望突破高分辨OLED显示屏技术瓶颈。

图9 Invar合金热膨胀系数随温度的变化Fig.9 Thermal expansion coefficient of Invar alloy as a function of temperature

4 总结和展望

OLED显示技术逐渐成为下一代主流显示技术,但OLED显示屏仍无法完全取代LED显示屏,主要原因是FMM良率低导致OLED价格昂贵,未来OLED不仅要求高质量还要求低成本。FMM良率低的主要原因是基材Invar合金纯净度低,因此制备近零夹杂物的Invar合金是未来的研究热点。

与传统冶金熔炼方法相比,超重力除杂技术可使金属液中的夹杂物快速上浮脱除,实现相际分离,有望解决Invar合金的精炼除杂难题。但受到设备的限制,目前超重力除杂技术仍处于实验室研究阶段,对大型超重力设备的研发应逐渐得到重视,才能实现从实验室研究到工业化生产应用的转化。此外,随着世界范围内消费水平的不断提高,手机、平板电脑等移动终端向着更高清、色彩度更饱和、更轻薄化发展,特别是VR与AR的问世更是对OLED显示屏的PPI提出了苛刻的要求,这意味着FMM必须突破高分辨的难题。电铸成型,理论上没有夹杂物,而且幅宽大、厚度可控,为制备纯净、超薄箔材提供了新的思路,合适的热处理工艺可解决电铸Invar合金热膨胀系数高的问题,电铸Invar合金箔有望成为高清大尺寸OLED显示屏蒸镀用FMM的理想基材。

目前,全球OLED产业链主要由日韩企业主导,中国企业初步形成了OLED的研发和材料生产配套的产业链,但核心技术仍然被日韩企业所垄断。中国想要实现OLED配套产业全国产化,仍需加大对关键零部件和核心技术方面的研发力度,开辟新的制备技术并提高科技成果转化能力。