高炉矿渣基充填胶凝材料的制备与工业应用

党志超

(莱芜钢铁集团莱芜矿业有限公司,济南 271100)

铁矿开采后形成大面积的采空区,当大型机械设备在此区域上方作业时易导致地表塌陷,影响周边建筑物的安全甚至造成人员伤亡[1-3]。采空区的处理方法目前主要有爆破塌落法和充填开采法,但采矿区上方有建筑物时,不适合直接爆破塌落,而浇筑充填材料可支撑围岩四周,保持其结构稳定,防止围岩失稳造成大面积塌陷,从而实现采空区的充填加固[4,5],因此,采空区通常采用充填加固方式处理。

采空区的加固效果与充填材料性能密切相关,国内外学者对充填材料的力学性能进行了诸多研究。如赵国彦等[6]将尾砂、胶凝材料作为充填材料,研究了不同养护时间、材料配比下充填物的承载压缩性能,发现在胶凝材料与尾砂质量比1∶4、含水质量分数15%、养护龄期125.58 h时,充填材料的压缩性能最好。许良发等[7]研究发现,粉煤灰作为固态滚珠润滑剂可改善充填材料的流动性,但会导致充填材料抗压强度降低;灰渣可提高充填料浆的黏结性,降低煤矸石导致料浆离析的负面影响。赵兵朝等[8]采用黄土替代粉煤灰,在水固质量比1∶1.6、土灰质量比4∶2、水泥矸石质量比5∶5的配比条件下,黄土膏体的稳定性能和抗压性能较高。但上述研究采用的充填材料主要为普通水泥和胶凝材料,成本相对较高,高炉矿渣是一种工业废料,产量大且含有活性高的玻璃体结构材料,具有胶凝性能,如能替代充填材料中的胶凝材料,不但可以充分利用固废资源、减少固废堆存,还可以降低充填材料的成本。基于此,本文以尾砂、水泥、高炉矿渣作为制备充填材料的原材料,采用氢氧化钠为激发剂,重点研究工艺参数条件和材料配比对充填材料力学性能的影响。

1 试验

试验用尾砂采自济南市莱芜区某铁矿铁粉精选公司尾矿库。高炉矿渣采用上海谐康新材料科技有限公司的高炉粒化矿渣。试件制作过程中,砂灰比值按照2、4、6、8、10设置,料浆质量浓度按照54%、56%、58%、60%、62%、64%、66%、68%、70%设置,高炉矿渣掺量按照高炉矿渣在水泥、尾砂与高炉矿渣总量中所占比例设置,变化范围为0、5%、10%、15%、20%、25%、30%,激发剂掺量按照固体氢氧化钠在高炉矿渣与固体氢氧化钠总量中所占比例设置,掺量分别设置为10%、15%、20%、25%、30%。制作完成后按照7、14、21、28 d的养护龄期进行养护。

将水泥与尾砂按照设定比例放入搅拌机内搅拌混合3 min,向干料掺入一定比例的高炉矿渣与固体氢氧化钠,再次搅拌混合3 min,混合均匀后按照质量浓度设置加入一定比例的自来水,再次搅拌至料浆混合均匀。采用浇筑方式将料浆分三次倒入尺寸为70.7 mm×70.7 mm×70.7 mm的模具,在振动台上消除料浆内的气泡。制作完成后,将试件放入养护室内养护36 h后脱模,试件在养护箱内继续养护至试验养护龄期,养护湿度设置为95%,温度设置为20 ℃。根据GB/T 50081—2016《普通混凝土力学性能试验方法标准》对制作完成后的试件进行单轴抗压试验,测定其力学性能。应用实践场地选择济南市莱芜区某矿山,该矿山采用充填采矿法采矿,采空区顶板厚度为30 m,岩体容重为2.5 t/m3,重力载荷临界值为0.75 MPa,以此载荷作为充填材料的最低抗压强度值。

2 试验结果与讨论

2.1 养护龄期对充填材料抗压强度的影响

设置砂灰比4、料浆质量浓度60%、高炉矿渣掺量20%、激发剂氢氧化钠掺量10%,研究养护龄期对充填材料抗压强度的影响,结果如图1所示。

图1 养护龄期对充填材料抗压强度的影响Fig.1 Effect of curing age on the compressive strength of filling materials

由图1可知,随着养护龄期的增加,充填材料的抗压强度逐渐上升,当养护龄期达到21 d后,充填材料的抗压强度增加趋于平缓。由于养护龄期为7 d时,充填材料的抗压强度为0.58 MPa,不能满足最低抗压强度临界值0.75 MPa 的要求。养护龄期延长至14 d后,充填材料的抗压强度升高至0.83 MPa。在采空区充填现场,充填材料在采空区恒温恒湿环境下养护14 d以上可满足承压要求,但由于养护龄期延长至21 d或28 d后,抗压强度变化区域平缓,考虑承压要求和抗压强度变化,推荐充填材料养护龄期在21 d以上。

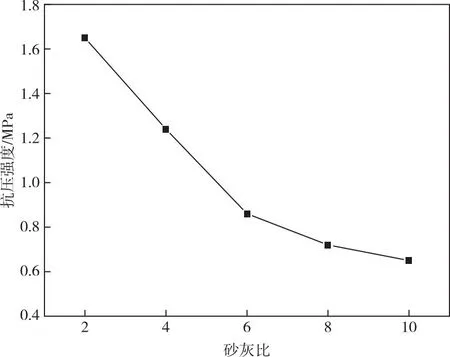

2.2 砂灰比对充填材料抗压强度的影响

设置养护龄期21 d、料浆质量浓度60%、高炉矿渣掺量20%、激发剂氢氧化钠掺量10%,研究砂灰比对充填材料抗压强度的影响,结果如图2所示。

图2 砂灰比对充填材料抗压强度的影响Fig.2 Effect of sand-cement ratio on compressive strength of filling materials

从图2可以看出,随着砂灰比的增加,充填材料的抗压强度逐渐降低,在砂灰比较低时,充填材料的抗压强度降低较快,砂灰比高时抗压强度降幅趋缓。这是因为砂灰比低时,充填材料内尾砂含量较低,水泥含量较高,水泥可均匀分布在尾砂颗粒间隙,产生的水化胶结作用可将尾砂相互连接从而提高充填材料整体的固化强度,充填材料的抗压强度较高。随着砂灰比的增大,充填材料中的尾砂占比升高,更多的尾砂界面需要胶连剂包裹连接,而作为胶连剂的水泥含量下降,使得胶连固化作用降低,充填材料内部结构松散,抗压强度下降,由于高炉矿渣具有一定的固化作用,砂灰比增大到一定值后继续增大砂灰比,充填材料整体抗压强度降低幅度趋于平缓。由图2可知,砂灰比为8时,充填材料的抗压强度为0.72 MPa,不符合最低抗压强度临界值0.75 MPa 的要求,考虑到矿山采空区的充填成本和承压要求,建议砂灰比为4。

2.3 料浆质量浓度对充填材料抗压强度的影响

设置砂灰比4、养护龄期21 d、高炉矿渣掺量20%、激发剂氢氧化钠掺量为10%,研究料浆质量浓度对充填材料抗压强度的影响,结果如图3所示。

图3 料浆质量浓度对充填材料抗压强度的影响Fig.3 Effect of slurry mass concentration on compressive strength of filling materials

从图3可以看出,随着料浆质量浓度的增加,充填材料的抗压强度逐渐升高,在料浆质量浓度较低时,升高幅度较小,料浆质量浓度较高时,升高幅度较大。这是因为料浆质量浓度较低时,料浆掺水量较高,虽然水化反应水量充足,但过多的水会导致尾砂颗粒间隔较大,水化反应生成的胶连聚合物对尾砂的连接效果较弱,此外,过多的水分蒸发后还会留有一定的空隙,使得充填材料的抗压强度变低。升高料浆质量浓度,料浆掺水量达到合适的比例,更多的水泥、高炉矿渣等发生水化反应,胶连聚合物的胶连效果增强,固化作用显著提高,同时水分蒸发留下的空隙明显减少,充填材料的抗压强度快速升高。由图3可知,当料浆质量浓度为54%~70%时,充填材料的抗压强度均能满足最低抗压强度0.75 MPa 的要求。考虑到抗压强度变化趋势,推荐料浆质量浓度为62%~70%。

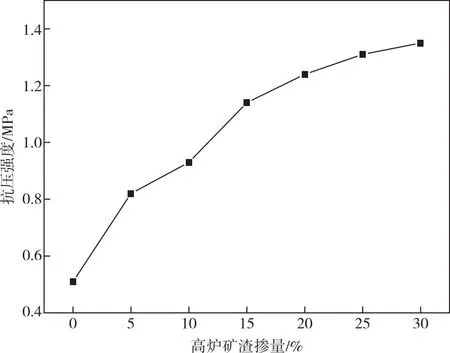

2.4 高炉矿渣掺量对充填材料抗压强度的影响

设置砂灰比4、养护龄期21 d、料浆质量浓度60%、激发剂氢氧化钠掺量10%,研究高炉矿渣掺量对充填材料抗压强度的影响,结果如图4所示。

图4 高炉矿渣掺量对充填材料抗压强度的影响Fig.4 Effect of blast furnace slag content on compressive strength of filling materials

从图4可以看出,随着高炉矿渣掺量的增加,充填材料的抗压强度逐渐升高,升高幅度先快后慢。高炉矿渣掺量从0升至5%时,充填材料抗压强度快速升高,这主要与高炉矿渣胶连固化作用有关,继续升高高炉矿渣掺量,更多的高炉矿渣被激发剂激发,生成胶连聚合物,充填材料的抗压强度继续升高。当高炉矿渣掺量超过20%时,水泥所占比例降低,水泥的固化效果降低,在水泥和高炉矿渣的协同固化作用下,充填材料抗压强度升高缓慢。由图4可知,高炉矿渣掺量高于5%时,充填材料的抗压强度即可满足最低抗压强度0.75 MPa 的要求,但考虑到高炉矿渣成本较低,掺入后充填材料的抗压性能得到明显改善,因此,高炉矿渣掺量推荐为20%。

2.5 激发剂氢氧化钠掺量对充填材料抗压强度的影响

设置砂灰比4、养护龄期21 d、料浆质量浓度60%、高炉矿渣掺量20%,研究激发剂氢氧化钠掺量对充填材料抗压强度的影响,结果如图5所示。

图5 激发剂氢氧化钠掺量对充填材料抗压强度的影响Fig.5 Effect of activator sodium hydroxide dosage on compressive strength of filling materials

从图5可以看出,随着氢氧化钠掺量的增加,充填材料的抗压强度先升高后降低,当氢氧化钠掺量为25%时,充填材料抗压强度达到峰值1.46 MPa。氢氧化钠掺量较低时,充填材料的抗压强度不高,这是因为,氢氧化钠掺量较低,激发剂含量低,激发剂对高炉矿渣的激发作用有限,生成的胶连聚合物相对较少,固化作用相对较弱,因此充填材料的抗压强度较低。而随着氢氧化钠掺量的增加,胶连聚合物生成量增加,固化作用增强,充填材料的抗压强度升高。但当氢氧化钠掺量过高时,碱性环境缩短了充填材料的凝固时间,导致胶连聚合物分布不均,凝固过程易形成收缩裂缝,充填材料的抗压强度反而降低。考虑到氢氧化钠的激发效果,推荐激发剂氢氧化钠掺量为25%。

2.6 工程应用实践

按照养护龄期21 d、砂灰比4、料浆质量浓度65%、高炉矿渣掺量20%、激发剂氢氧化钠掺量25%条件制备充填材料,并将充填材料用于济南市莱芜区某铁矿充填开采过程,结果表明,充填抗压强度满足最低抗压强度临界值0.75 MPa 的要求,采空区充填后结构稳定,说明高炉矿渣可以作为制备充填材料的原材料用于实际矿山的充填过程。

3 结论

1)采用尾砂、水泥、高炉矿渣作为充填材料,以氢氧化钠为激发剂,可以制备出满足充填采矿要求的充填材料。

2)充填材料抗压强度随着试件养护龄期的延长先快速上升后趋于平缓,推荐充填材料养护龄期在21 d以上。随着砂灰比的增加,充填材料的抗压强度降低,建议最佳砂灰比为4。随着料浆质量浓度的增加,充填材料的抗压强度先缓慢升高,后快速升高,推荐最佳料浆质量浓度为62%~70%。随着高炉矿渣掺量的增加,充填材料的抗压强度先升高后趋于平缓,推荐高炉矿渣掺量为20%。随着激发剂氢氧化钠掺量的增加,充填材料的抗压强度先升高后降低,推荐激发剂氢氧化钠掺量为25%。

3)采用推荐的工艺参数条件:高炉掺量20%、砂灰比4、料浆质量浓度65%、氢氧化钠掺量25%条件下配比制备充填材料并养护21 d,养护后的充填材料的抗压强度可满足采空区顶板厚度30 m、岩体容重2.5 t/m3、重力载荷0.75 MPa的载荷要求,充填结构稳定,满足强度要求。