铜冶炼烟气与熔盐储换热系统换热分析

杨国强 阎新志 武海军 朱晓磊 刘 艳

(1.赤峰白音华物流有限公司,内蒙古 赤峰 024000;2.上海发电设备成套设计研究院有限责任公司,上海 200240;3.中国科学院绿色过程工程重点实验室,中国科学院过程工程研究所,北京 100190)

在火法炼铜工艺中,熔炼和吹炼工序、制酸系统的转化和干吸工序会产生大量烟气余热,约带走反应炉中40%~50%的热量,若得不到充分回收利用,则会造成严重的能源浪费[1-3]。如果采取有效的技术手段对这些烟气余热进行回收与再利用,不仅可以节约资源,也能在一定程度上缓解企业能源供应不足的矛盾,提高企业的经济效益,实现企业的可持续发展。因此研究铜冶炼烟气余热回收和利用具有重要意义。铜冶炼烟气具有产生量波动大、温度高、具有腐蚀性(SO2含量7%~28%)、含多种有价金属、含尘浓度高(50~100 g/m3)和污染范围大等特点[4]。目前,铜冶炼企业的高温烟气余热回收大都采用余热锅炉制备高温蒸汽的形式,蒸汽作为热载体可用作供热、发电、生活等,由于烟气波动大造成产生蒸汽质量低、余热利用率不高,仅达到总烟气热量的30%[5-7]。由于稀氧燃烧技术在阳极炉工艺中的应用,冶炼炉产出的烟气量大幅度减少,但烟气温度依然很高,大型余热锅炉已不再适用,亟待高质高效利用技术。

熔盐储热具有温度高、传热性能好、比热容大等优点,在太阳能光热发电领域和电网智能调控领域已有非常成熟的应用,目前为大规模中高温传热储热技术的首选[8-10]。本文采用烟气-熔盐储换热系统回收铜冶炼高温烟气余热,将温度和流量大幅度波动的高温烟气热量转化为温度恒定的熔融态熔盐的显热,可以保持高温余热的高品质热能优势,降低高温烟道换热器设计难度和成本,采用高参数蒸汽发电,可以大幅度提高发电量,有利于降低企业的用电成本,有利于冶炼企业降本增效。

1 铜冶炼烟气-熔盐储换热余热回收技术

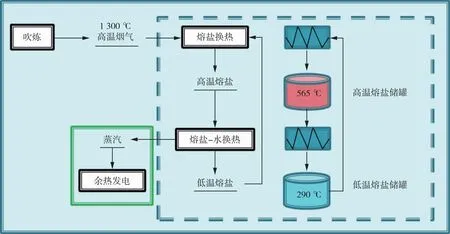

图1为铜冶炼烟气-熔盐储换热余热回收技术流程图。针对烟气波动大、未能有效余热利用的工段,采用熔盐储换热系统直接对接工艺烟气出口,先进行重力除尘、电除尘,再将高温烟气引入熔盐-烟气换热器。换热后烟气再进行低温余热利用,布袋除尘后进入制酸系统。被加热的熔盐流入高温熔盐储罐储存,再经熔盐泵进入蒸汽发生器,通过平衡烟气和熔盐的流量,使得蒸汽发生器产生平稳且高质量的过饱和蒸汽,冷却后的熔盐进入冷储罐中保温储存。饱和蒸汽进入工厂蒸汽管道加以利用,或引入汽轮机进行发电供电解或其他工段用电。烟气的余热利用率可达90%以上,且针对烟气波动大、烟尘大的烟气具有极强的适应性。

图1 铜冶炼烟气-熔盐储换热余热回收技术流程Fig.1 Technical flow of waste heat recovery from copper smelting flue gas and molten salt storage

2 铜冶炼烟气-熔盐储换热余热回收系统分析

2.1 余热回收系统工艺参数

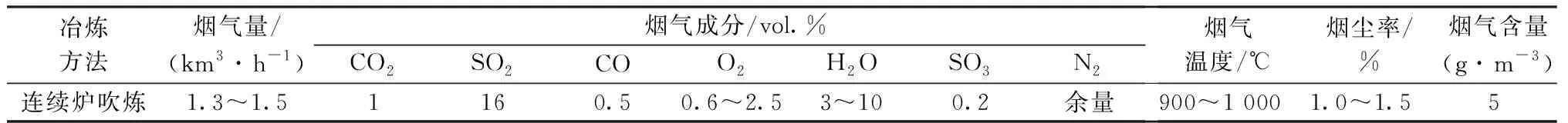

以某铜冶炼厂的烟气参数为依据,设定烟气进出口温度、熔盐进出口温度热损失为常数。熔盐进出口温度分别为290 ℃和565 ℃,烟气进出口温度分别1 250 ℃和300 ℃。该铜冶炼厂采用自主开发的双炉侧顶吹粗铜连续吹炼的新工艺,该工艺将粗铜吹炼所必须经过的造渣期和造铜期分开到两个吹炼空间,分先后次序连续进行,熔炼炉、造渣炉、造铜炉采用负压操作,确保控制冶炼烟气。烟气经过余热回收降温、除尘后进入制酸系统。熔炼炉采用一种改进的双侧吹熔炼炉炉型,炉膛面积25.5 m2,熔池分为铜锍排放区、熔炼区、炉渣贫化区,最大处理料量58 ~ 60 t/h,实际处理量25.43 t/h冰铜,产生的烟尘率在1.5%~2%,烟尘中铜含量4.35 kg/t,冶炼烟气SO2含量16.7%(体积分数)。一套连续吹炼炉可代替3台转炉,烟气连续、稳定、温度高、余热回收利用效果好。该炉产生烟气的化学组成见表1,烟尘的平均比热容按照1.0 kJ/(kg·K)计算。

表1 铜冶炼吹炼炉烟气的化学组成

2.2 熔盐与烟气热量-物料衡算

熔盐和烟气都是连续进出料,所以可以实现稳定连续换热,其换热功率及热量守恒公式如式(1)和式(2),可计算获得气体出口温度和冷却气体流量,并建立气体出口温度和气体流量的关系。

Q=wslagcp,s(Ts-in-Ts-out)=

Vgρgcp,g(Tg-out-Tg-in)

(1)

Qg,in+Qs,in=Qg,out+Qs,out+Qloss

(2)

式中:Qg,in为烟气带入的显热,J;Qs,in为熔盐带入的显热,J;Qg,out为烟气带走的显热,J;Qs,out为熔盐带走的显热,J;Qloss为热损失,J。

(3)

(4)

(5)

(6)

Qloss=Qin(1-η)

(7)

式中:xi为烟气各组分体积分数;yj为熔盐各组分质量分数;Cim为气体各组分摩尔定压热容,J/(mol·K);Cjm为熔盐各组分摩尔定压热容,J/(mol·K);Vg,in为烟气体积,m3;ws,in为熔盐质量,g;Vg,out为出口烟气体积,m3;ws,out为熔盐出口质量,g;Mj为熔盐各组分摩尔质量,g/mol;Tg,in为烟气进口温度,K;Ts,in为熔盐进口温度,K;Tg,out为烟气出口温度,K;Ts,out为熔盐出口温度,K;η为总热利用率,%。

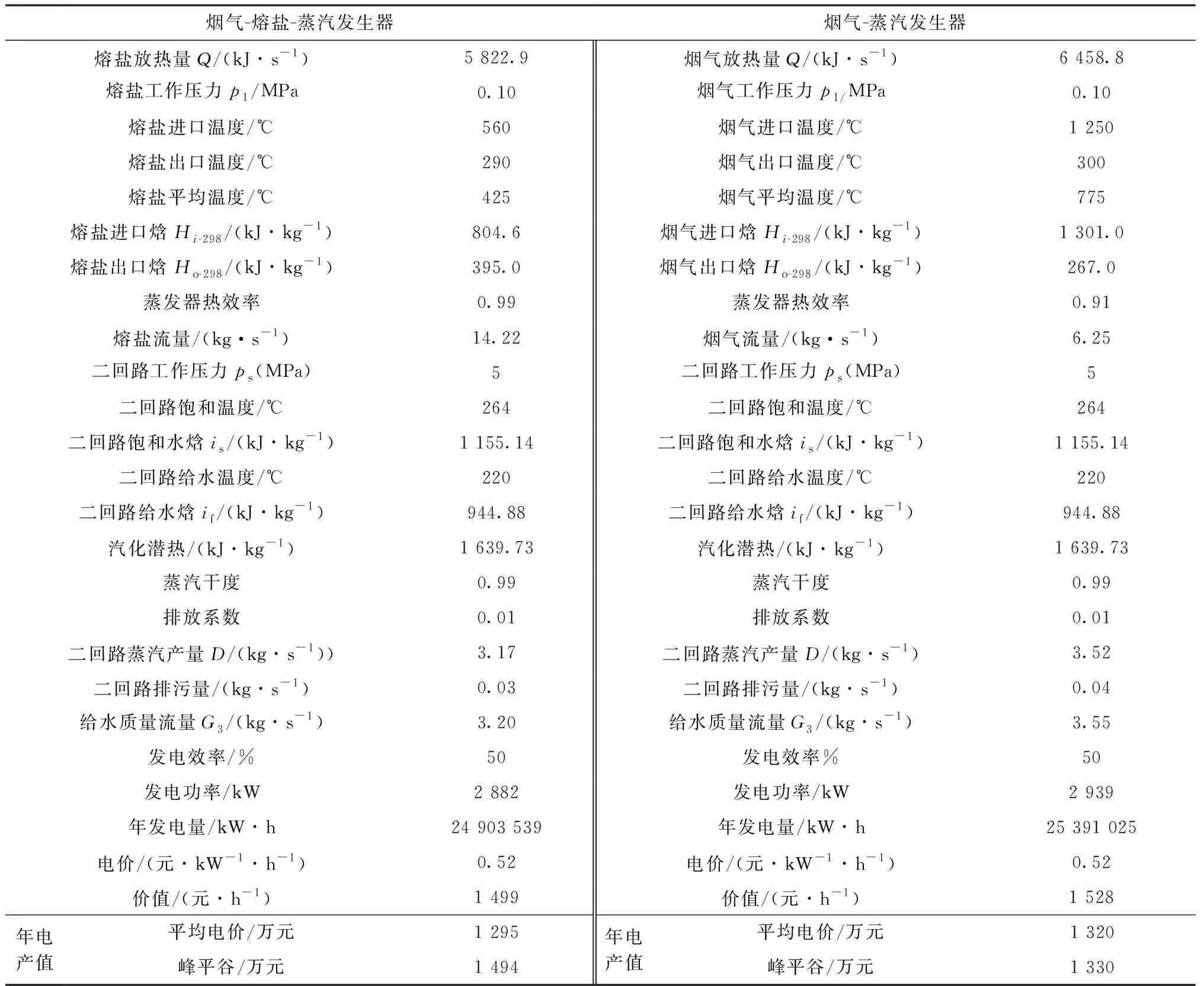

表2为计算得到的熔盐与烟气热量-物料平衡数据。根据计算结果,储热时长10 h的熔盐系统,需要熔盐储量512 t,还包括冷热储罐、泵、流量计、钢材、换热器、保温材料、热成像仪等,总计造价约925万元。传统余热回收利用主要是通过汽化余热锅炉回收热能,采用蒸汽储热器存储热能,利用低品质饱和蒸汽发电实现余热的回收和利用,而高温热能利用率不高,存在较大的能源浪费。经过对比,储热时长10 h的熔盐系统相比原余热锅炉系统发电效益,采用分时计价可获得更高价值,投资回收年限为5.7a,具体数据见表3。

表2 熔盐与烟气热量-物料平衡表

表3 熔盐储能余热回收与烟气余热直接回收发电对比

3 熔盐储换热回收烟气余热参数变化规律

3.1 烟气温度对余热回收系统的影响

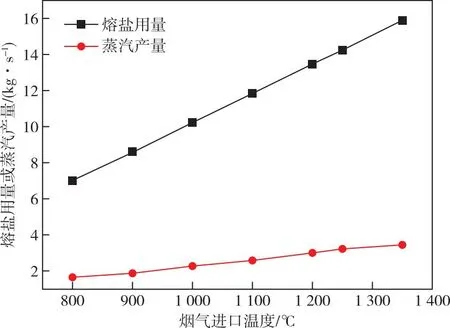

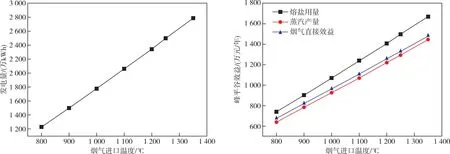

铜冶炼过程中,不同阶段的冶炼炉所排出的烟气温度从800 ℃到1 300 ℃各有不同,烟气回收过程的熔盐用量和回收热的发电量以及产生的效益随着烟气温度的变化也会有所不同。图2是回收不同温度烟气的熔盐用量、蒸汽产量。图3是不同温度烟气的发电量以及峰平谷产生的效益。

图2 烟气温度对熔盐用量和蒸汽产量的影响Fig.2 Effects of flue gas temperature on molten salt consumption and steam production

图3 烟气温度对发电量及发电效益的影响Fig.3 Effects of flue gas temperature on power generation and power efficiency

由图2和图3可知,随着烟气温度升高,回收系统熔盐用量、蒸汽产量以及发电量等随之升高。由于熔盐储能过程会有部分热量的损失,因此采用熔盐储能-烟气余热回收系统所产生的电量及一般收益要低于烟气直接进入余热锅炉产生的电量和收益,但是,熔盐储存的热量根据峰平谷情况进行发电产生的效益远高于烟气余热锅炉直接余热回收。

3.2 SO2含量对余热回收系统的影响

铜冶炼烟气中含有一定量的SO2气体,图4和图5分别为烟气中SO2含量对熔盐用量、蒸汽产量的影响和SO2含量对发电量以及峰平谷产生效益的影响。

图4 SO2含量对熔盐用量和蒸汽产量的影响Fig.4 Effects of SO2 content on molten salt consumption and steam production

图5 SO2含量对发电量及发电效益的影响Fig.5 Effects of SO2 content on power generation and power efficiency

由图4可知,随着SO2含量的增加,熔盐用量、蒸汽产量以及发电量等均升高。由图5可知,采用熔盐储能-烟气余热回收系统所产生的一般收益低于烟气直接进入余热锅炉产生的收益,但采用峰平谷定电价,所产生的效益高于烟气余热锅炉直接余热回收,但是,SO2含量的影响程度低于烟气温度的影响程度。

3.3 烟气流量对余热回收系统的影响

图6和图7分别为烟气流量对熔盐用量、蒸汽产量的影响和烟气流量对发电量以及峰平谷产生收益的影响。

图6 烟气流量对熔盐用量和蒸汽产量的影响Fig.6 Effects of flue gas flow on molten salt consumption and steam production

图7 烟气流量对发电量及发电效益的影响Fig.7 Effects of flue gas flow on power generation and power efficiency

由图6~7可知,烟气流量对熔盐流量、蒸汽产量、发电量的影响远大于温度和SO2含量的影响,随着烟气流量的增加,熔盐流量、蒸汽产量和发电量增长幅度较大,并且分段电价下的发电效益对烟气直接余热回收的优势逐渐增加。

4 结论

1)储热10 h的熔盐储热系统固定投资约925万元,以熔盐储换热系统替代余热锅炉,资本回收年限约为5.7a。

2)烟气余热利用以发电为例,峰平谷电价时,熔盐储换热系统发电效益优于余热锅炉,且适应烟气波动、减小耗电工艺对电网冲击负荷。

3)随着烟气温度、流量、SO2含量的增加,系统熔盐流量、蒸汽产量以及发电量呈正相关。

4)基于铜冶炼企业大量高温烟气和余热发电机组现状,采用熔盐储热方案,结合分时电价、电力交易等协同控制技术,可大幅度提高自发电效益,强化能源系统可调节能力,使其具备承担削峰填谷,促进新能源消纳等重要调峰功能,解决大规模可再生能源引入导致的区域源荷不匹配等问题,增强源网荷互动能力,平衡区域用能,全面优化能源结构并提升能源利用价值。