废旧金属旋转偏析纯化再生机理与方法

张厚源 钱国余 庞嘉晨 王 志

(1.济南大学 水利与环境学院,济南 250022;2.中国科学院过程工程研究所,中国科学院绿色过程与工程重点实验室,战略金属资源绿色循环利用国家工程研究中心,北京 100190)

有色金属作为我国国民经济的重要基础产业之一,在航空航天、军工、海洋船舶、建筑交通、电子通讯等领域中发挥着重要作用。随着现代工业的迅速发展,对有色金属的需求也日益增多,有色金属行业面临的挑战也逐渐增多。一方面,我国矿产资源有限,对有色金属的高需求导致矿产资源面临加速耗尽的风险[1],迫使有色金属矿产对外依存度高[2]。另一方面,金属原矿开采过程存在能耗高、污染大的问题,无法满足可持续化的需求[3],金属再生技术的开发迫在眉睫[4]。有色金属的再生主要包括有色金属回收以及杂质元素的分离。在有色金属的循环再生过程中,杂质元素的含量是影响再生金属品质的重要因素[5],目前再生有色金属的核心问题是杂质元素的有效分离。

现有杂质分离技术主要以湿法和火法为主[6,7]。湿法分离是通过将废旧金属选择性溶解于液相并从溶液中以盐或化合物的形式来提取目标金属,从而达到目标元素与杂质元素的分离[8]。火法主要是通过重熔并逐步去除废旧金属中的气体、夹杂和杂质元素,从而实现高品质金属的再生。相对于湿法技术,火法回收提纯废旧金属不会产生含酸碱废液,同时操作相对简单,具有环境友好的特点。目前火法回收提纯方法主要有真空精炼法[9,10]、熔渣精炼法[11,12]、电解精炼法[13,14]、偏析法[15]等。真空精炼法通过杂质元素在熔体中的饱和蒸汽压不同来实现杂质的选择性去除[16]。这种方法无法去除留在金属相中难挥发的杂质,同时具有能耗高的生产障碍。熔渣精炼法可以去除废旧金属中的强氧化性金属,去除效率高,但是存在电耗较高的问题。电解精炼法是通过利用不同元素的电位差异,来实现主元素在阳极溶解并且以离子形式进入电解液,最后在阴极析出沉积,从而获取目标金属并且去除杂质的方法[17]。这些方法普遍的缺点就是能耗较高,无法满足绿色发展的需求。偏析法因具有低能耗和不排放废渣废气的特点受到广泛关注。偏析法的主要缺点是动力学限制传质效率低,导致提纯流程长,需要反复多次提纯。目前偏析法主要以定向凝固法[18]和区域熔炼法[19]为主,其中定向凝固法需要控制较小的下拉速度来保证净化效果,区域熔炼技术需要反复多次的重熔[20]。两种方法都是利用杂质原子对固液相的亲和性不同,来实现元素在固液两相的再分配。分配系数是衡量元素偏析能力的主要参数,他可以有效衡量凝固过程溶质的分配能力。平衡分配系数是指杂质元素在平衡凝固两相间溶质浓度的比值,有效分凝系数是指实际凝固过程两相间溶质浓度的比值[21]。目前主要采用电磁法[22]和机械搅拌法[23]进行定向凝固,通过引入强制对流,增加杂质元素在熔体中的迁移能力,减小迁移阻力,来实现边界层的减薄,从而实现提高提纯效率的目的[24]。通过增加对流可以实现提纯的效果,但是由于目前的搅拌方法均是通过对整个熔池施加强制对流,忽视了生长界面处的流动。为此,作者所在课题组开发了一种新型旋转偏析技术,通过机械搅拌控制生长界面处的流动行为,从而实现提高传质的目的[25]。目前,课题组已完成对旋转偏析除杂过程的工业试验,但未对旋转偏析炉内杂质的运动情况以及杂质分离机制进行探究。本文研究在课题组已有研究基础上设计开展水模型试验,探究旋转偏析过程杂质的流动行为,分析旋转偏析过程流场运动行为对杂质元素分离的影响机制。

1 试验方法及试验过程

1.1 旋转偏析强化除杂水模型试验

为了提高金属回收提纯过程杂质的分离效率,通过水模型试验考察结晶器主要参数对杂质传输情况的影响。水模型设备主体由旋转结晶器、有机玻璃坩埚组成,本研究分别通过模拟流场内溶质循环运动模式和溶质传输速率来探究旋转偏析强化传质效果。

1.1.1 循环运动模式探究试验

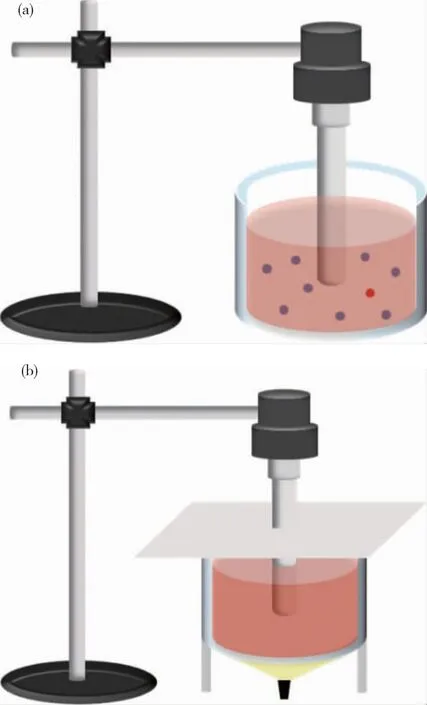

分别采用浮球试验和纹影[26]方法确定旋转偏析炉内流场的循环运动模式。水模型试验装置示意图如图1所示。如图1(a)所示,通过观察浮球在坩埚内的运动情况,了解溶质在金属熔体内的运动规律。浮球试验的步骤为:

图1 旋转偏析水模型装置示意图:(a)浮球试验;(b)纹影法Fig.1 Equipment diagrams of rotary segregating water models:(a)float experiment;(b)schlieren method

1)向可视化坩埚内注入10%的NaCl溶液,并将结晶器浸入在NaCl液池的1/2深度处;

2)取适量高吸水性小球,将其浸泡在去离子水中5 h,待其充分吸收水分后置于坩埚内,使其悬浮在NaCl溶液中;

3)设定旋转结晶器转速,待流动稳定后观察浮球的运动流线并拍照记录。

纹影法水模型试验设备由旋转偏析水模型设备、硫酸纸和相机组成,用高纯水模拟金属熔体,控制水深为100 mm,结晶器旋转速度控制在300~800 r/min,在坩埚底部放置冷光光源作为点光源,坩埚上方放置投影屏,旋转结晶器使流场稳定之后进行拍照记录。通过阴影成像技术观测结晶器旋转产生的横向波纹,确定溶质在流场中的运动流线。

1.1.2 旋转偏析流速测试试验

确定流场循环运动模式后通过便携式流量测速仪对坩埚内不同位点流速分布进行测量,探究结晶器旋转对溶质传输的影响,通过改变结晶器与坩埚的直径比、结晶器浸入水深比例和结晶器旋转速度重复测速。采用高纯水模拟熔体,将水置于坩埚内,分别在结晶器与坩埚的直径比(d∶D)约为1∶7、1∶5、1∶3、1∶2四种条件下开展试验,试验过程结晶器的浸入深度比例(H)为1/2和4/5。结晶器与坩埚比例如图2所示。转速设置在200~800 r/min,测速在流场稳定后进行。

图2 结晶器与坩埚尺寸比例:(a)直径比1∶7;(b)直径比1∶4;(c)直径比1∶3;(d)直径比1∶2Fig.2 Crystallizer to crucible size ratio:(a)diameter ratio 1∶7;(b)diameter ratio 1∶4;(c)diameter ratio 1∶3;(d)diameter ratio 1∶2

1.2 高温除杂试验

为验证旋转偏析技术除杂的可行性,确定旋转偏析工艺对提纯的影响,开展旋转偏析除杂试验。为了保证水模型设备与试验设备的相似性,确定几何相似与动力相似并搭建旋转偏析高温试验平台,计算方法见式(1)、式(2)。

(1)

(2)

其中r代表坩埚直径,m;d代表结晶器直径,m;h代表熔体高度,m;n代表结晶器转速,r/min;v代表熔体黏度,mm2/s;上角标a代表高温旋转偏析装备。

选取铝锭为原料,样品纯度大于97%,主要杂质含量(%):Pb 0.33、Cu 0.39、Mg 0.57、Zn 0.53、Mn 0.26。用电阻炉进行试验,以3 ℃/min的升温速率加热至铝熔点温度后保温2 h。将结晶器以400 r/min的转速伸入铝液,向结晶器内以10 L/min的流速通入冷却介质。提纯后样品采用电感耦合等离子光谱发射仪分析确定杂质元素含量,根据分析数据计算杂质去除率。

2 结果与讨论

2.1 旋转驱动流场变化规律

结晶器转速对熔体中杂质的运动行为具有重要意义,是旋转偏析技术中的关键控制参数。在300~800 r/min进行不同转速下的水模型模拟研究。采用纹影法观测到的运动流线如图3所示。从图3可以看出,结晶器旋转产生的强制对流以螺旋波形式存在,表明结晶器的旋转可以使熔体中的杂质向远离生长界面处运动;当结晶器转速从300 r/min提高到800 r/min时,流场强度逐渐增加,表面螺旋波的数量随着转速的增加而增加;转速较小时,螺旋波折叠度较低,流体缓慢向坩埚壁运动,随着转速的增加,螺旋波流动被切向运动主导,转速增加到600 r/min时,流体切向流动强度明显增加,流场趋于紊乱。上述结果说明,随着结晶器转速的增加,熔体的搅拌能力和溶质的传输能力增强,结晶器的旋转有利于将生长界面处富集的杂质沿切向排出,但过高的转速不利于溶质有序传输。

图3 不同转速下纹影法流场图像:(a)300 r/min;(b)400 r/min;(c)500 r/min;(d)600 r/min;(e)700 r/min;(f)800 r/minFig.3 Flow field images of Schlieren method at different speed:(a)300 r/min;(b)400 r/min;(c)500 r/min;(d)600 r/min;(e)700 r/min;(f)800 r/min

坩埚内的模拟熔体在旋转结晶器的旋转作用下绕结晶器运动,从流动方向上看,旋转驱动产生的螺旋波可以带动溶质原子远离生长界面,同时随着转速的增加,螺旋波的强度增加,可以加速溶质的外排,平衡溶质在界面与主流区的浓度差。转速在200~500 r/min条件时,可以迅速地使溶质均匀,有效改善由于生长界面液相区溶质浓度过高带来的动力学限制,有效提高旋转偏析回收废旧金属过程的传质效率。

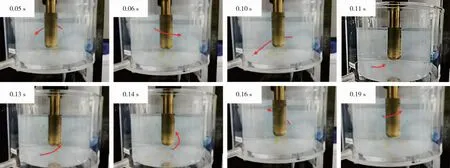

旋转偏析过程流场的循环流动模式对选择性回收废旧金属过程中溶质元素的去除效率和溶质原子在晶体中的分布有直接的影响。低转速条件(200~400 r/min)下不同时刻流场循环运动轨迹如图4所示。从图4可以看出,在转速为200~400 r/min时,结晶器旋转过程小球围绕结晶器做循环运动,小球的运动轨迹为在液面处从结晶器附近顺着结晶器旋转方向周向抛出,延周向回落到坩埚角部,在坩埚底部向靠近结晶器方向回流,整体呈现由旋转结晶器向外的循环流动。这种流动模式在实际除杂过程可以将溶质从生长界面向液相输送,有利于溶质的排出,良好的循环流动可以高效快速的混合液相区溶质浓度,削弱边界层内高溶质浓度带来的传质阻力。

图4 低转速条件下流场循环运动模式Fig.4 Circulation mode of downflow field under low speed condition

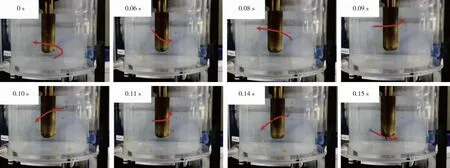

提高结晶器旋转转速至600 r/min时,原本的循环流动被破环,小球围绕结晶器附近上下转动,但很难向靠近坩埚侧壁的方向运动,如图5所示。

图5 高转速条件下流场循环运动模式Fig.5 Circulation mode of downflow field under high speed conditions

实际提纯过程,借助结晶器产生的向外的法相分速度可以促使生长界面处高浓度的溶质向远离生长界面方向运动,从而提高提纯效率。但是通过水模型试验发现,结晶器旋转速度过大时,法相传输被破坏,过大的旋转驱动力导致流动趋于紊乱,不利于提纯的进行。

通过分析,转速低于400 r/min时,可以维持良好的循环流动,随着转速的增加,循环流动能力增加,低速区减少,有效降低固液界面传质阻力,提高传质效率。转速高于400 r/min时,由于旋转驱动力过大,破坏了流场循环运动,溶质无法有效脱离生长界面,无法降低界面处高浓度溶质。综合考虑,转速在400 r/min为最优转速。

2.2 流体流速调控及对边界层厚度的影响

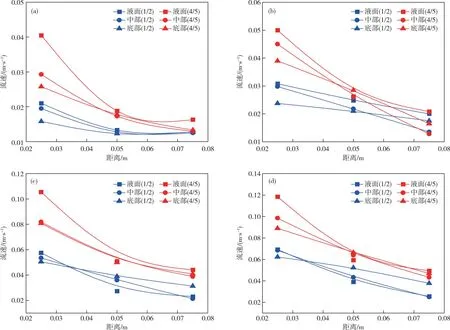

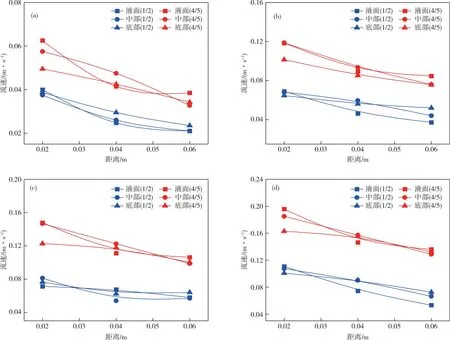

结晶器的转速和结晶器的浸入深度是旋转偏析过程分离杂质的关键工艺参数,分别选取200、400、600、800 r/min四种转速,在浸入水深4/5和浸入水深1/2两种浸入深度比例下进行初步探究。

不同转速下结晶器浸入深度对流速分布的影响如图6所示。从图6可以看出,坩埚内流速分布由结晶器至坩埚壁、由液面至底部呈逐渐减小趋势,当结晶器转速从200 r/min增大到800 r/min时,流场内流速分布趋势没有变化,整体流场强度呈现逐渐增大的趋势,证明转速的增加有利于均匀溶质场,也会提高溶质的传输效率;在结晶器转速为200~800 r/min时,改变结晶器的浸入深度,没有改变流速的分布规律,坩埚内部流场强度呈现增强的趋势,流速平均增加了1倍多,说明此时结晶器对周围液体的搅拌能力增强。从图6(a)可以看出,在结晶器转速为200 r/min时,距离结晶器最远端的流速分布接近0,增大结晶器的浸入深度,该位点流速几乎没有增加,证明此时旋转提供的动量不足,流场内存在弱流动区,不利于溶质场以及温度场的均匀化,存在样品晶粒粗大的风险。

图6 不同转速下结晶器浸入深度对流速分布的影响:(a)200 r/min;(b)400 r/min;(c)600 r/min;(d)800 r/minFig.6 Effects of immersion depth of crystallizer on velocity distribution at different speed:(a)200 r/min;(b)400 r/min;(c)600 r/min;(d)800 r/min

为了了解结晶器与坩埚尺寸比例对流场的影响,在原设备的基础上改变结晶器尺寸,对坩埚内不同位点进行测速,考察结晶器与坩埚直径比对流速分布的影响。改变结晶器直径使结晶器直径与坩埚直径比为1∶4,流速结果如图7所示。从图7可以看出,在不改变转速的情况下,与原有结晶器尺寸下的试验数据对比,坩埚附近的流速明显提高,各个位点的流速增大1倍左右,证明增大结晶器的直径可以有效改善原有结晶器旋转驱动力不足的问题,同时整体流速分布规律与原始条件下保持一致。流场内弱流动区消失,消除了弱流动区内杂质传输缓慢的问题,证明增大结晶器与坩埚的直径比例可以有效提高溶质场、温度场的均匀化效率,强化溶质传输效率。

图7 结晶器与坩埚直径比1∶4时流速分布情况:(a)200 r/min;(b)400 r/min;(c)600 r/min;(d)800 r/minFig.7 Flow velocity distribution at 1∶4 diameter ratio of crystallizer to crucible:(a)200 r/min;(b)400 r/min;(c)600 r/min;(d)800 r/min

结晶器与坩埚直径比例为1∶3时的流速分布如图8所示。对比图7和图8可知,结晶器与坩埚直径比例为1∶3时的流速分布与比例为1∶4时的相似,同时流场相对稳定,满足生产的初步需求,液位波动小,循环流动稳定。对结晶器浸入深度对流场的影响展开进一步探究发现,在直径比为1∶3的条件下,当结晶器浸入深度为水深的1/2时,在距离结晶器最远的三个测速位点(液面、中部、底部)的流速分布特点为底部流速较大,中部、液面流速相近;但是增大结晶器浸入深度,流速分布大小依次是液面、中部、底部。推测坩埚角部处可能产生漩涡,因此冷却体浸入深度的改变是会对坩埚内的局部的流动模式造成影响。参考循环流动模式可知,结晶器浸入深度的增加可以有效改善坩埚底部弱流区,使溶质场分布更均匀,有利于控制生长界面处溶质场的稳定。

图9为结晶器与坩埚直径比为1∶2的速度分布图。从图9可以看出,当结晶器浸入深度为水深的1/2时,增大结晶器的转速对整个流场的流速分布影响较小。结合试验过程中观测到的现象,此时流动紊乱,结晶器周围出现肉眼可见的漩涡,循环流动被破坏,流场失稳,不利于溶质相向远离生长界面处传输,会造成晶体杂质浓度高的问题。

图9 结晶器与坩埚直径比1/2时流速分布情况:(a)200 r/min;(b)400 r/min;(c)600 r/min;(d)800 r/minFig.9 Flow velocity distribution at 1/2 diameter ratio of crystallizer to crucible:(a)200 r/min;(b)400 r/min;(c)600 r/min;(d)800 r/min

试验过程中发现,结晶器直径越大,其旋转产生的驱动力越大,流速越大。同时结晶器的尺寸过大会引发流场紊乱,导致流场内出现剧烈的液位波动,破坏流场的稳定性。通过对比发现,结晶器转速为200~400 r/min、结晶器与坩埚比例为1∶3、结晶器浸入深度为4/5为最佳的旋转偏析结晶器控制参数条件,该条件下,可以有效地将近生长界面端的溶质排出并且快速实现溶质场和温度场的均匀化。

2.3 再生金属旋转偏析过程杂质分离规律

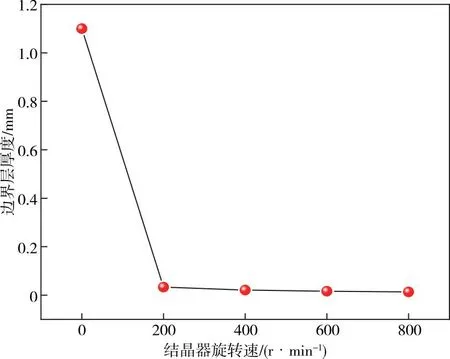

有效分凝系数会受到凝固速率、边界层厚度以及扩散系数的影响,减小凝固速率可以有效减小有效分凝系数,但是过低的凝固速率会导致分离过程能耗高、时间长、效率低,因此调控边界层参数是本研究的重点。边界层厚度可以通过转速调控,见式(3)[27]。分别在200~800 r/min的条件下计算边界层厚度,结果如图10所示。从图10可以看出,当转速从200 r/min增加到800 r/min时,边界层厚度减薄。当转速从200 r/min增加到400 r/min时边界层厚度减小一个数量级。

图10 结晶器转速对边界层厚度的影响Fig.10 Effect of mold speed on boundary layer thickness

δ=1.1ω-0.66

(3)

式中,δ代表边界层厚度,mm;ω代表转速,r/min。

选取Al、Cu、Zn、Mn四种具有代表性的有色金属,以其中的典型杂质为例,通过斯托克斯定理计算不同有色金属内杂质的扩散系数,公式见式(4)[28]。假定凝固速率为0.1 mm/min,根据式(5)计算有效分凝系数随边界层厚度的变化,获得典型有色金属中杂质的有效分凝系数。

(4)

(5)

其中,KB代表玻尔兹曼常数为1.38×10-23;T代表熔体温度,K;η代表熔体的黏度,mm2·s-1;ri代表杂质的原子半径,mm;k0代表溶质的平衡分配系数值,k0值越小代表溶质的偏析效果越好,杂质的分离效率越高;v代表凝固速率,mm/s;D代表扩散系数,mm2/s。

不同杂质在集中典型有色金属中的有效分凝系数如图11所示。从图11可以看出,边界层厚度从0.1 mm减小到0.001 mm时,杂质的有效分凝系数有明显降低趋势,并且接近平衡分配系数。随着边界层厚度的进一步减小,有效分凝系数减小趋势变得十分缓慢,证明此时对边界层厚度的调控受限。

图11 边界层厚度对典型有色金属中杂质有效分凝系数的影响:(a)杂质在铝中的有效分凝系数;(b)杂质在铜中的有效分凝系数;(c)杂质在镁中的有效分凝系数;(d)杂质在锌中的有效分凝系数Fig.11 Effects of boundary layer thickness on effective separation coefficient of impurities in typical non-ferrous metals:(a)the effective separation coefficient of impurities in Al;(b)the effective separation coefficient of impurities in Cu;(c)the effective separation coefficient of impurities in Mg,and(d)the effective separation coefficient of impurities in Zn

在上述研究基础上,针对性设计高温旋转偏析分离铝中杂质的试验,对经过旋转偏析提纯后得到的铝锭中五种典型杂质Pb、Cu、Mg、Zn、Mn进行分析,样品形貌及杂质的含量如图12所示。从图12(a)可以看出,旋转偏析技术可以有效改善传统偏析法流程长的问题,3 min内可以完成样品的提取,样品形貌呈现上宽下窄特点。结合流场的循环运动模式,推测样品底部流速较小,传热较慢,使样品中下部长晶体生长速率低于上部。从图12(b)可以看出,旋转偏析作用对于平衡分配系数较小的Pb、Cu、Mg具有非常显著的去除能力,其中Pb的去除率达到66%、Cu的去除率达到58%、Mg的去除率达到45%,而对于Mn和Zn元素的去除效果较弱,只有少部分被去除。这是因为Mn和Zn在铝熔体中的平衡分配系数分别为0.76和0.43,较高的平衡分配系数导致实际凝固过程有效分凝系数较高,无法通过偏析实现杂质元素的分离。这些结果表明,旋转偏析技术可以实现有色金属中杂质的选择性深度去除,从而实现金属资源的二次利用。

图12 旋转偏析提纯铝的高温试验:(a)样品;(b)杂质含量Fig.12 High temperature experiment of aluminum purification by rotational segregation:(a)sample;(b)impurity content

3 结论

1)水模型的试验结果表明,在结晶器转速为200~400 r/min,结晶器旋转驱动的涡流,可以有效促进杂质从生长界面向熔体内的迁移,熔体流动速度从液面至坩埚底部逐渐降低,并且随着转速的增加,流场运动强度增加,对熔体的搅拌能力也增加,旋转偏析强化传质可行。

2)增大结晶器的浸入深度可以有效提高流场中各点的平均流速,随着结晶器的浸入深度从水深的1/2增加到4/5,流场内平均流速增加了约1倍。提高结晶器与坩埚直径比可以有效提高流场内的平均流速,在浸入深度为4/5时,当结晶器与坩埚直径比从1∶7增加到1∶3,流场内平均流速增加了1倍多。结晶器浸入深度和结晶器与坩埚直径比的增加可以有效改善低转速条件下传质速率低的问题,同时可以消除坩埚底部弱流区,提高溶质场的均匀化。

3)增加结晶器的旋转速率可以有效减小边界层厚度。当边界层厚度小于0.001 mm时,杂质的有效分凝系数接近平衡分配系数。提高结晶器转速,可以降低有效分凝系数。

4)选取纯度约97%的铝为试验原料开展旋转偏析除杂试验,结果表明,旋转偏析法及设备可实现再生铝中主要杂质的去除,其中Pb的去除率可以达到66%。