高含气井低速叶轮动态气液分离设备参数优化

董国驰 刘新福 郝忠献 李清平 姚海元 刘春花 李 明

(1.青岛理工大学机械与汽车工程学院 2.中国石油勘探开发研究院 3.中海油研究总院有限责任公司 4.中国石油大学(华东)机电工程学院 5.中国石化大连石油化工研究院)

0 引 言

目前,国内部分油田已进入含气量中高开采阶段,井下气液分离器能够有效降低采油成本[1-2]。现阶段采油以柱塞泵采油系统和离心泵采油系统为主,但随着含气量的升高,螺杆泵采油系统的应用越来越广泛[3-4]。近些年来,现场工作者对柱塞泵和离心泵配套使用的井下气液分离器进行改进,气液分离器由原来的重力式和静态离心式发展到组合式、多杯等流式、动态离心式以及涡流式等相对比较复杂的形式[5-7]。李增亮等[8]通过试制样机的室内模拟试验,分析了不同入口含气体积分数对分离效率的影响。M.TAKAO等[9]对径向涡轮进行了研究,分析了进口角度对分离性能的影响。王天祥等[10]利用数值模拟对涡流式气液分离器进行了结构优化,研究了气液分离器转速的影响。刘永辉等[11]研究了不同组合形式的两级分离器的分离效果,证明两级分离器能够提高分离效果。王青华等[12]通过数值模拟对离心分离器螺旋叶片的螺距和螺纹数目等参数进行了优化。

多数学者对电潜离心泵配套用的动态气液分离器开展研究,其主要适用于高转速(2 800~3 500 r/min)、中低含气(10%~30%)的工况。当转速减小,含气体积分数增加时,分离效率将大幅降低[13]。适合高含气(30%~50%)、低转速(50~500 r/min)工况下电潜螺杆泵使用的动态气液分离器缺乏足够的研究。为提高电潜螺杆泵采油系统的采油效率,延长采油设备的使用寿命,急需开发一种适合高含气、低转速工况下电潜螺杆泵配套使用的气液分离器。基于上述动态气液分离器的分析,对高含气、低转速工况下的流场分布特性和分离效率开展研究,以期为适用于电潜螺杆泵的低速叶轮动态气液分离器的参数优化提供指导。

1 动态气液分离模型建立

1.1 气泡运移数学模型

气泡在两相流场中的运动是一个非常复杂的物理过程,在其运动过程中,包含了气泡聚并和破碎等多项耦合过程,具有很强的非线性和非定常性[14]。两相流场中,气泡在轴向上受重力、浮力、液体阻力、附加质量力、Basset力等作用,竖直向上为正方向时,气泡作用力平衡方程[15]为:

(1)

式中:Fg为气泡重力,N;Fa为附加质量力,N;Fb为Basset力,N;Ff为气泡所受浮力,N;Fd为气泡所受运动阻力,N;vz为气泡轴向速度,m/s;m为气泡质量,kg;t为气泡向上运动的时间,s。

附加质量力和Basset力为气泡加速时产生的附加力,气泡加速时间极短,因此忽略附加质量力和Basset力,并认为气泡受力平衡,则式(1)可简化为:

(2)

(3)

式中:d为气泡直径,m;g为重力加速度,m/s2;ρl为液相密度,kg/m3;ρg为气相密度,kg/m3。

液相主要是石油,密度为850 kg/m3;气相为高压甲烷,密度为45 kg/m3。气泡直径取6 mm[16],重力加速度取9.8 m/s2。气泡阻力系数[17]Cd与雷诺数的大小有关,雷诺数Re的计算公式为:

(4)

(5)

式中:v为气泡刚离开分离叶轮区域的最大速度,m/s;d0为当量管径,m;μl为液相动力黏度,Pa·s。

管道当量直径为92 mm,液相动力黏度为0.05 Pa·s,计算可得气泡在气液分离器内部处于湍流状态,Re>1 000,此时阻力系数Cd=0.44,代入式(3)可得气泡轴向速度为vz=0.41 m/s。

1.2 分离器几何模型

低速叶轮动态气液分离器主要由涡流轮、导叶、分离叶轮等部件组成,如图1所示。由图1可知,气液两相流通过入口进入气液分离器内部,在中心轴的旋转带动下通过涡流轮产生环向速度,导叶将之转化为轴向的动能。这是因为导叶可以消除出口处两相流体的速度环量,实现降速增压的效果,从而提供轴向推力;同时导叶还可以剪切大气团,使得两相流体混合均匀。分离叶轮提供径向的离心力,两相流体在离心力的作用下逐渐分层,密度较大的液相在外侧聚集形成油环,从液相出口流出;密度较小的气相聚集在中心轴附近,从气相出口流出。

1—中心轴;2—涡流轮;3—导叶;4—分离叶轮。

1.3 边界条件

低速叶轮动态气液分离内部是非均匀流场,有旋转和回流发生。RNG模型对旋转流动模拟的精度高,因此湍流模型选用RNGk-ε模型[18],并选用SIMPLE压力-速度耦合算法,差分格式为一阶迎风格式,压力插补格式为PRESTO格式[19]。模型原始参数为:连续相为油相,密度为850 kg/m3,黏度为0.05 Pa·s;离散相为气相,密度为45 kg/m3,黏度为1.31×10-3Pa·s,气相体积分数为40%。模型边界条件为:叶轮转速为300 r/min,液相出口为速度出口,出口速度为0.186 m/s,出口速度随产油量变化;气相出口为压力出口。

1.4 模型验证

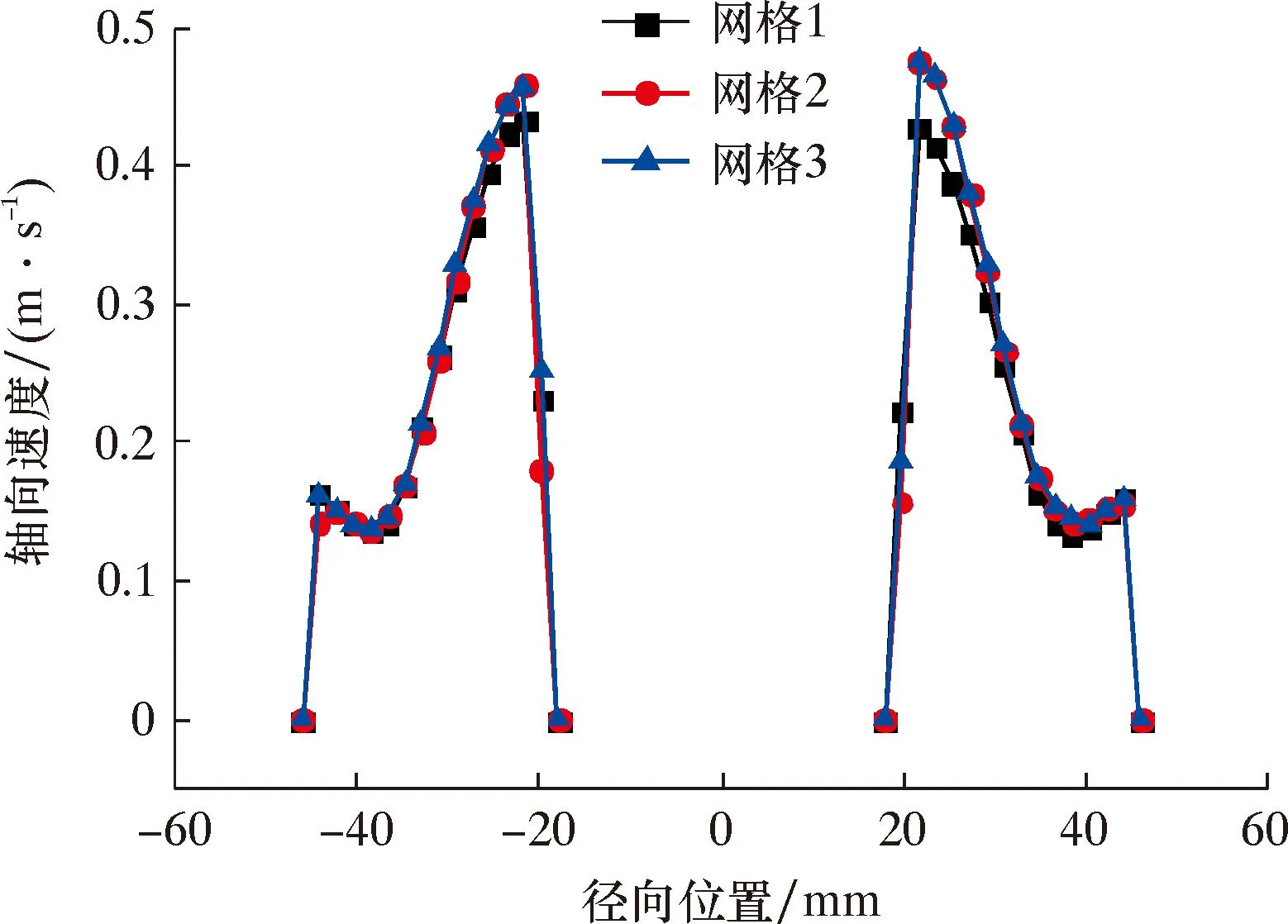

依据湍流模型和几何模型,采用ANSYS-ICEM模块对计算域进行网格划分,对叶片部分进行局部网格加密。通过ICEM模块生成网格模型,其网格数越多,计算精度越高。当网格数增加对数值计算的结果影响较小时数值计算的结果才有意义,但网格数太多不利于模拟计算,因此网格无关性验证是十分重要的一环。针对气液分离器模型,选取网格数量为2 977 500、4 251 987、5 623 465进行网格无关性验证,分别命名为网格1、2、3,并将图1中截面S处的气泡轴向速度作为评判标准。网格无关性如图2所示。由图2可知,3种网格数量下轴向速度的变化趋势具有良好的一致性,且网格数超过4 251 987时,轴向速度几乎不再变化,考虑到计算精度和计算效率,最终选择网格数适中的网格2进行数值模拟。对气相出口直径38~72 mm处气泡轴向速度vz取平均值0.366 m/s,与式(3)中所得结果误差为12.02%。

图2 网格无关性验证Fig.2 Grid independence verification

2 叶轮结构对分离性能的影响

2.1 叶片数目对分离性能影响

叶片数目与流道的通流面积有关,直接影响气液分离器的分离性能。以3作为叶片的数目梯度,在3~18数目范围内共选取6个数目梯度(以a~f分别表示)进行气液分离器内部流场特性及分离性能的评估。不同叶片数目下液相体积分数分布云图如图3所示。由图3可知:涡流轮与导叶处并未出现气液分离现象,这是因为导叶可剪切大气团,使得两相流体混合均匀;分离叶轮处液相含量逐渐升高形成油环,叶片数目增加,油环平均厚度增大;液相出口含油体积分数逐渐增加且增速呈减缓趋势。

图4为不同叶片数目下低速叶轮动态分离性能对比。由图4可知,当叶片数目由3增加到15时,分离效率持续增加,但增幅减缓,分离效率由60.95%增加到78.73%。

图3 不同叶片数目下液相体积分数分布云图Fig.3 Cloud chart of liquid volume fraction under different blade numbers

图4 不同叶片数目下低速叶轮动态分离性能对比Fig.4 Dynamic separation performance of low-speed impeller under different blade numbers

对于结构一定的气液分离器,随着叶片数目的增加,流道面积减小,叶片把流体分成了多个区域。流体对单个叶片的压力减小,而流体与叶片的摩擦力也相应减小,流道更加畅通;流量增加,分离效率增加。当叶片数目由15增加到18时,分离效率由78.73%下降到78.42%,这是因为随着叶片数目的继续增加,流道的通流面积持续减小,流量开始减小,分离效率降低。

2.2 叶片螺距对分离性能的影响

切向速度在气液分离器的三维流动中占据着主导地位,决定了气液分离器内部离心力的大小。选取截面S对不同叶片螺距下的切向速度进行分析,不同叶片螺距下截面S液相切向速度对比如图5所示。由图5可知,中心轴两侧的流体切向速度呈等速反向分布,其随着半径的增大呈现逐渐增加且增速减缓的趋势,等速反向说明两相流体在气液分离器中的流动比较稳定。

另外,叶片螺距由250 mm增加到280 mm,分离效率由77.95%增加到78.93%。这是因为气泡在分离区的轴向速度减小,切向速度增加,这使得气泡受到的离心力增加,同时也增加了气泡的停留时间,因此叶片螺距为280 mm时分离效率达到最大值。

图5 不同叶片螺距下截面S液相切向速度对比Fig.5 Tangential velocity of liquid phase in section Sunder different blade pitches

2.3 叶片长度对分离性能的影响

分离叶轮的叶片长度与流体在分离区的停留时间有关,停留时间的长短直接影响分离性能的好坏。图6是叶片长度对不同叶片螺距下分离性能的影响。由图6可知:叶片螺距一定时,叶片长度增加,分离效率先增大后减小;对3组叶片螺距下最优叶片长度进行比较,发现分离效率最好的组合为叶片长度420 mm,叶片螺距250 mm,此时分离效率为80.93%。

图6 叶片长度对不同叶片螺距下分离性能的影响Fig.6 Influence of blade length on separation performance under different blade pitches

叶片长度由300 mm增加到420 mm,流体在分离区的停留时间增加,分离效率由74.98%增加到80.93%。叶片长度由420 mm增加到450 mm,流体在气液分离器分离段的压力损失随之增加。在压力损失和重力的共同作用下,外层油环的轴向速度小于液相出口的出口速度,积聚在分离叶轮区,气相出口附近的气体被吸入到液相出口,分离效率由80.93%减小到79.91%。

3 叶轮结构优化正交试验

3.1 正交试验设计

依据单因素分析结果,选择低速叶轮叶片长度、叶片螺距及叶片数目3个正交试验因素,每个因素放置3个水平,按正交设计表L9(34)设计,低速叶轮动态分离结构优化因素水平如表1所示。

表1 叶轮动态分离结构优化因素水平Table 1 Factors and levels of dynamic separation structure optimization of impeller

入口含气量为40%和转速为300 r/min时,以分离效率为评价指标选择最佳分离叶轮结构参数。依据单因素分析结果,叶片长度取390~450 mm,叶片螺距取240~260 mm,叶片数目取9~15片。

3.2 正交试验结果

通过计算得出k1~k3的值即为不同因素正交结果分析的平均值,极差R为最大值与最小值之差,通过比较极差R的大小来确定各因素的主次顺序,结果如表2所示。

表2 叶轮动态分离结构优化正交试验结果Table 2 Orthogonal test results of dynamic separation structure optimization of impeller

对各因素的极差进行比较可以得出对井下气液分离器分离效率影响:C>B>A,即分离叶轮的叶片数目对低速叶轮动态气液分离器的分离效率影响较大,叶片长度对低速叶轮动态气液分离器的分离效率影响较小。因此应该优先确定分离叶轮的叶片数目,其次确定叶片螺距,最后确定叶片长度。表2中空白列的极差对试验有一定的参考价值,若空白列的极差大于其他各列的极差,说明该试验存在误差或者交互作用,此时应该考虑各因素之间是否有交互作用,以便找出更精确的因素水平。

由表2可知,当叶片数目为15片,叶片螺距为250 mm,叶片长度为420 mm时,分离效率达80.93%,所以最优方案为A2B2C3,这与单因素分析结果一致,进一步验证了分析的准确性。

4 操作参数对分离性能的影响

4.1 转速对分离性能的影响

增加转速能有效提高分离效率,但电潜螺杆泵的转速国外一般推荐200~400 r/min,国内油田一般处于100~300 r/min[20]。选取150~300 r/min为转速范围,以50 r/min为转速梯度,对不同转速下气液分离器的分离性能进行研究。

不同转速下低速叶轮动态分离性能对比情况如图7所示。由图7可知,转速增大,分离效率持续增加;转速从150 r/min增大到300 r/min,分离效率由38.53%增加到80.93%。这是因为对于结构一定的气液分离器,由于两相流体的密度差固定,随着转速的增大,气液两相受到的离心力差值也随之增大。

图7 不同转速下低速叶轮动态分离性能对比Fig.7 Dynamic separation performance of low-speed impeller under different rotary speeds

离心力大小与切向速度密切相关,因此对截面S的液相切向速度进行分析,不同转速下截面S液相切向速度对比如图8所示。由图8可知,随着转速的增大,切向速度逐渐增大,转速由150 r/min增大到300 r/min,最大切向速度由0.42 m/s增大到0.978 m/s,两相受到的离心力增大,分离效率随之增加。

图8 不同转速下截面S液相切向速度对比Fig.8 Tangential velocity of liquid phase in section Sunder different rotary speeds

4.2 含气量对分离性能的影响

选取35%~50%为入口含气量的取值范围,以5%为含气量梯度,对4组不同梯度下的入口含气量进行分析。不同入口含气量下低速叶轮动态气液分离性能对比如图9所示。由图9可知,入口含气量从35%增加到50%,分离效率由87.14%降低到62.86%。

图9 不同入口含气量下叶轮动态分离性能对比Fig.9 Dynamic separation performance of impeller under different inlet gas contents

图10是不同入口含气量下液相体积分数分布云图。图10a中,入口含气量增大,油环成型位置逐渐上移,且油环厚度逐渐减小,分离效率持续下降。选取截面对流场分布特性进行分析,具体截面位置z为285 mm(截面Ⅰ)、z为720 mm(截面Ⅱ)、z为750 mm(截面Ⅲ)。图10b中,入口含气量增大,截面Ⅰ处气液分层现象减弱,混合效果增强,分离更加困难;截面Ⅱ近壁处液相体积分数降低,油环的厚度逐渐减小;截面Ⅲ处两相流体离开分离叶轮后,混合的更加明显,油环厚度逐渐减小。随入口含气量的增大,气液两相流倾向于混合在一起而非分离。

图10 不同入口含气量下液相体积分数分布云图Fig.10 Cloud chart of liquid volume fraction under different inlet gas contents

5 结 论

(1)低速叶轮动态气液分离器分离效率随着叶片数目、叶片螺距和叶片长度的增加,先增大后减小。

(2)分离效率最优的结构为:叶片数目15片,叶片螺距250 mm,叶片长度420 mm,即A2B2C3。此时分离效率达到最大值80.93%。

(3)转速越高,分离效果越好。转速由150 r/min增大到300 r/min,分离效率从38.53%提升到80.93%;入口含气量越高,分离效果越差,入口含气量由35%增大到50%,分离效率由87.14%降低到62.86%。