低温低矿化度环境可溶桥塞开发与性能评价

张文远 伊 明 朱年涛 乔东宇 李富强,2 周双君 封 猛

(1.西部钻探工程技术研究院 2.长江大学机械工程学院 3.西部钻探钻井液分公司 4.西部钻探试油公司)

0 引 言

桥塞-射孔联作压裂技术为低压、低渗油气藏储层体积改造的主流技术。其中可溶桥塞具备全井筒压裂、自行溶解、无需钻除,遇阻解卡便捷,作业风险及费用低等优势,故成为主流产品。作为油气钻井领域内重要的完井工具,其性能直接影响整个油气井后期完井的施工效率[1-5]。

已有诸多油服公司与科研机构成功研发出了多种可溶桥塞工具。2015年斯伦贝谢公司[6]推出油气行业可完全降解的桥塞射孔联动系统。该系统用完全可溶材料制成的压裂球和球座代替桥塞进行地层分隔,无需后续钻铣作业,起到了降本增效的作用。同年,Halliburton[7-8]发布了“Illusion”可溶性桥塞工具,该桥塞本体由可溶性金属制成,最大施工泵压达100 MPa[9],目前已在全球累计入井5 000余只。Baker Hughes[10]也研发了性能类似的SPECTRE可溶桥塞,已在北美市场成功投放2 000余只。维泰油气能源集团于2016年成功研制WIZARD可溶性桥塞,基体采用可溶性镁铝合金材料,坐封后可承受压差68.9 MPa,整体可溶率大于98%[7]。中石油勘探开发研究院也研发了可溶性桥塞工具,其主体材料为轻质高度强可溶合金,耐压差70 MPa,遇水可溶,已在吐哈、大庆油田以及四川威远页岩气井中成功使用[11]。

综上所述,目前国内外油服公司已将可溶桥塞进行了大量应用,技术成熟,效果显著,可溶桥塞正在逐渐取代易钻桥塞作为大规模体积压裂的主流产品。但在低温、低矿化度条件下的地层环境中,现有可溶桥塞的整体性能不稳定,后期溶解效果不佳,无法满足国内部分油田项目的实际施工需求,进而制约了其推广应用[12]。基于此,本文从可溶桥塞的材料选型、结构设计及计算、施工工艺研究等方面入手,成功研发出一款适用于低温、低矿化度条件下的可溶桥塞,并开展了现场试验,旨在优化可溶桥塞的整体性能,解决既往实际生产中面临的难题,引领油田产业低成本、高效发展。

1 可溶桥塞结构及工作原理

可溶桥塞的主要结构如图1所示。其工作原理为:当泵送可溶桥塞到预定层位后,电缆坐封工具传递推力到坐封套,推动滑套,挤压胶筒,同时带动锥体挤压卡瓦。当达到卡瓦的破裂压力时,卡瓦向外移动,咬合套管,锥体与卡瓦形成自锁,胶筒鼓胀与套管内壁贴合,完成桥塞的丢手坐封;当需要对桥塞上部产层压裂时,将投球泵送到中心管上部的内圆锥面上,密封后进行压裂;压裂完成后,桥塞在含有一定浓度电解质溶液的地层返排液中自行溶解,溶解一定时间后,井筒恢复至全通径状态。

1—锥体;2—胶筒;3—端环;4—卡瓦牙;5—卡瓦;6—头锥体。

2 可溶桥塞的材料选型

可溶桥塞本体金属为其主体材料,必须在保证工具整体强度的同时兼顾其在低温、低矿化度下的溶解性能。因此,在传统可溶金属材料的基础上选择新型复合材料,确保所有零件均能在溶液内实现完全溶解。其中本体等金属部分的制作材料以镁铝合金为主,胶筒材质是可溶橡胶(PLA、PGA)。

2.1 材料强度评价

将选定的铝镁合金、PLA、PGA等材料与常规硬质合金粒、合金钢等材料进行参数对比及分析。相比之下,铝镁合金(AlMg350.05)的弹性模量最大,达到70 GPa;而硬质合金粒的密度最大,约14 500 kg/m3;在屈服强度指标上,合金钢>铝镁合金>硬质合金粒。因此,选定的可溶桥塞材料在强度方面应能满足现场70 MPa的压力级别。

2.2 溶解性能试验

为了验证低温、低矿化度溶液内可溶桥塞胶筒及本体的溶解性,选定在室温条件下进行溶解试验分析[13]。

2.2.1 胶筒

取73.01 g低温、低矿化度桥塞胶筒作为试验样品,将其安置在25 ℃清水内,每间隔12 h对胶筒试样称重,直到胶筒试样整体溶解。统计试验结果发现,在25 ℃条件下,73.01 g试样的溶解时间达到169 h。溶解效果如图2所示。

图2 可溶桥塞胶筒材料溶解试验Fig.2 Dissolution test on rubber barrel of soluble bridge plug

2.2.2 本体

取3份试样,各份质量38.65 g,分别将其安放到清水、质量分数0.5%KCl溶液(Cl-质量浓度2 385 mg/L)、质量分数1%KCl溶液(Cl-质量浓度4 770 mg/L)内,每间隔12 h取出试样称质量,直到试样溶解率达到100%。统计试验结果发现,25 ℃条件下,试样完全溶解结果见表1。

表1 不同溶液内本体试样的溶解试验Table 1 Dissolution test of bulk samples in different solutions

综合以上试验研究,可知:①研发的可溶桥塞材料于清水内即可溶解,但溶解速率相对较缓慢;②室温条件下,伴随Cl-质量浓度的持续增加,试样的溶解速率呈现出逐渐增加的趋势[14],如表1所示;③可溶桥塞的整体溶解效果与温度、矿化度有关,且温度、矿化度越低,溶解越慢。

3 可溶桥塞的优化设计及仿真分析

3.1 卡瓦、胶筒主要参数设计

3.1.1 卡瓦

卡瓦是可溶桥塞在锚定过程中传递载荷、承担载荷的主要构件[15-16],起到支撑桥塞、锁定胶筒的作用。可溶桥塞卡瓦一般采用分片式结构,坐卡后,按照间隔将作用力分散施加到套管壁上。

(1)卡瓦硬度。选取的卡瓦陶瓷颗粒硬度≥1 200 HV,远远高于一般套管硬度,因此完全可吃入套管内壁。

(2)卡瓦外径。卡瓦外径应略小于桥塞本体外径。一般认为卡瓦较本体外径小1~3 mm较为安全。因此,该卡瓦外径取区间最大值,为102 mm。

(3)卡瓦锥角及长度。卡瓦锥角是指卡瓦斜面与卡瓦座斜面的配合角度。卡瓦长度是指保证卡瓦工作行程下的最小长度。一般认为,要想保证零件的完整性及安装稳定性,则需保证卡瓦有一定的衔接长度与配合角度,因此,确定卡瓦的锥角与长度分别为30°、120 mm。

3.1.2 胶筒

在可溶桥塞施工中,胶筒主要在桥塞坐封环节起到封闭、隔离作用,当其处于变形状态时,要求应力均匀分布,此时需减少或规避出现胶筒上应力高度集中的情况。此外,当在井下环境中,胶筒稳定性明显不够时,则其表层就会出现很多纵向波纹或褶皱,这是胶筒局部破损及功能丧失的主因。胶筒本体的外径、长度及和套管间形成的间隙大小则是影响胶筒稳定时间长短的主要因素。

(1)外径。伴随外径的增加,胶筒的接触应力将呈现出不断增大的趋势,有益于增强其耐压差性能。在外径无法增加的工况下,可以采用增设“防突”等办法去增加胶筒的外径值。建议将胶筒和套管两者的间隙控制在2~6 mm范围,设计胶筒和卡瓦外径相等[17],以防入井过程中被刮损。选择胶筒外径Dj为112 mm,套管外径121 mm,则胶筒和套管的间隙为4.5 mm。胶筒外径、卡瓦及桥塞最大外径之间的关系式为:

Dj=Dk=0.98Dp

(1)

式中:Dk、Dp分别是卡瓦、桥塞的最大外径,mm。

(2)长度。胶筒长度是影响其密封性能的一项主要因素。既往研究证实,可以应用多个胶筒组合的方式去增加胶筒的有效密封接触长度。在坐封环节中,先坐封的对象是中胶筒,随后是上、下胶筒坐封,借助这样的操作方式使上、下胶筒坐封,对中胶筒起到良好的保护作用。胶筒的理论长度计算式为[18]:

(2)

式中:Δp是桥塞材料承受的压差,取值为35 MPa;rt、Rj分别是套管的内、外半径,mm;[τ]是套管许用剪切应力,取值为10 MPa;f是摩擦因数,取值为0.3;μ是胶筒构件的泊松比,取值0.47;F0为胶筒的初封力,N;A是中心管和套管壁之间的环空面积,mm2。

3.2 仿真分析

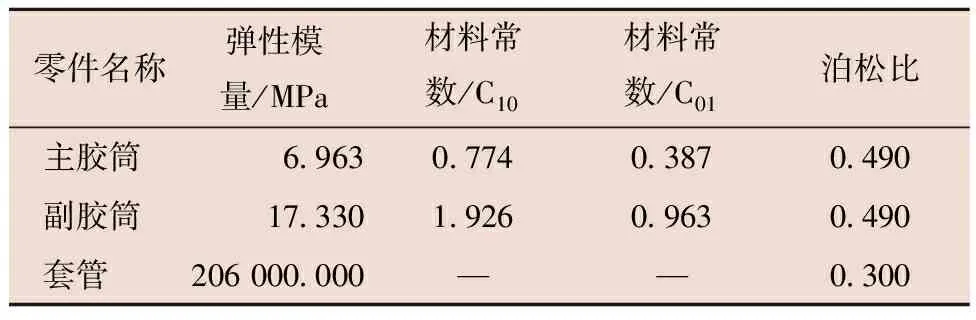

在实际应用过程中,桥塞通过卡瓦进行锚定,而桥塞坐封后将胶筒压贴在套管壁上。压裂过程中胶筒依靠和套管壁产生的接触压力克服桥塞上下压差,从而隔绝压裂层,因此胶筒的密封性能对压裂作业有着至关重要的影响。这里重点对胶筒密封性能进行有限元分析。胶筒与套管、套筒的接触是高度非线性行为,鉴于胶筒机构边界条件的复杂性,将其作为整体进行有限元分析。胶筒结构模型如图3所示。模型参数如表2所示。

图3 胶筒结构模型Fig.3 Structural model of rubber barrel

表2 模型参数Table 2 Model parameters

由于钢材的弹性模量远远大于橡胶材料的弹性模量,故假设其为刚性,并作为胶筒变形的约束边界,将载荷施加在上压座的上端面。这里采用罚单元法求解胶筒和套管、套筒之间的接触问题,即将计算对象划分网格后,在两接触面的各节点之间建立一种伪单元来模拟面和面的接触。对模型划分网格时,橡胶采用超弹性单元HYPER56,芯轴、套管等采用线性实体单元PLANE42,模型还包含建立接触对时自动生成的接触单元TARGE169和CONTAI172。密封系统网格划分如图4所示。

图4 胶筒网格划分Fig.4 Grid division of rubber barrel

首先将下压座固定,在上压座上端面施加42 176 N的压力,得到桥塞胶筒的接触压力及位移变化如图5所示。

图5 初封后胶筒接触压力及位移变化Fig.5 Contact pressure and displacement variation of rubber barrel after initial sealing

初封过程施加42 176 N的压力,胶筒压缩后桥塞自锁,认为初封力一直存在。压裂时为了能够承受84 MPa的压差,需要施加135 134 N的压力以保证胶筒和套管间的接触压力,因此分析工作过程中胶筒的密封性能时需要将下卡瓦座固定,从上卡瓦座上端面施加135 134 N的压力。得到胶筒的接触压力及位移变化如图6所示。

从图6可知,胶筒和套管间最大接触压力出现在中胶筒轴向3.6 mm处,压力值为79.54 MPa;最小接触压力出现在下胶筒轴向26.7 mm处,压力值为45.38 MPa。

工作时上胶筒长度为42.51 mm,压缩量为36.8%;中胶筒长度为36.14 mm,压缩量为36.9%;下胶筒长度为43.00 mm,压缩量为36.1%。初封后施加工作载荷,胶筒又被压缩了0.40 mm,占总长度的0.6%,胶筒和套管间的接触压力值大于压差84 MPa,这说明密封压力可以到达70 MPa以上。

综上所述,可将可溶桥塞边胶筒的高度设计成40 mm,边胶筒与中胶筒两者基于倾角45°的锥面实现结合。由此,确定了可溶桥塞最终的整体参数:外径108 mm,长500 mm,适用于ø139.7 mm(5in)套管,最高可耐受环境温度150 ℃,承压70 MPa。经过室内测试,设计的可溶桥塞在ø139.7 mm套管中坐挂可靠、密封稳定,置于低温、低矿化度的电解质溶液内,7~15 d左右能实现全溶解,展现出良好的适应性。

4 现场应用

4.1 井位基本情况

设计研发的新型可溶桥塞于2023年5月16日在新疆玛湖某MaHHW130X井进行了现场应用。该井设计井深4 830 m,射孔及压裂共计5段,返排液Cl-质量浓度范围2 702~4 054 mg/L,管柱为内径ø104.8 mm的TP-125V钢级套管。结合现场实际需求,在最后一层段进行可溶桥塞现场试验。措施层段为3 368.0~4 789.0 m,措施目的层地层压力为37.6 MPa、温度为65.28~75.04 ℃。

4.2 现场施工情况

现场施工时,按照下入速度不得超过60 m/min的要求,将连接好的可溶桥塞入井,管串被泵送至预定深度后,依次完成桥塞坐封、丢手、上提点火等作业,将射孔枪起出井口。可溶桥塞射孔-联作施工工艺如下(见图7):①井筒准备,对全井筒进行通井,对桥塞坐封位置上下进行刮管;②第一段射孔压裂;③桥塞连接,按照设计的桥塞射孔-联作的管串结构展开工具串的连接,将工具串安装在防喷管内,再将防喷管安装在压裂井口;④将桥塞射孔管串通过泵送的方式下入设计位置;⑤桥塞坐封及丢手,地面电缆车点火,坐封工具通过点火头点火启动,坐封及丢手;⑥射孔,上提射孔枪至设计井深,点火射孔;⑦投球,对投球型桥塞而言,将球泵送至桥塞位置;⑧压裂施工;⑨重复步骤③~⑧,完成后续层位的压裂。

图7 可溶桥塞射孔-联作压裂工艺技术Fig.7 Soluble bridge plug and perforation combined fracturing technology

桥塞下入处深度3 355.5 m,挤盐酸量5 m3,替酸量29 m3,最高压裂排量12 m3。井口最大压力68 MPa,总加砂量61.02 m3,总注液量1 044.6 m3,最高停泵压力25 MPa。压裂约100 min顺利完成。压裂完成后,关井焖井12 d,再进行通井探塞,桥塞坐封位置无阻卡,返排也未见大颗粒。据此可以证实可溶桥塞实现完全溶解,且溶解物为细小颗粒,并随返排液排出。

整个施工过程中,研制的新型可溶桥塞泵送、入井、坐封、丢手、挤酸及压裂均正常。地层开启明显,后期探塞无阻卡,现场施工顺利,验证了该工具的可靠性,相关性能指标满足设计要求。

5 结 论

(1)研发的可溶桥塞能够适用于低温、低矿化度条件下的地层环境,最高耐温150 ℃,承压70 MPa,在20~70 ℃、Cl-质量浓度1 000~3 000 mg/L条件下,能够实现整体溶解,拓展了可溶桥塞的适用范围。

(2)该可溶桥塞在油田现场压裂中,节省了后期钻塞过程,规避了复合型桥塞钻塞慢、卡钻、套管局部损伤等风险,提升了现场生产效率。

(3)可溶桥塞工具最大的特点是实现了全可溶,进而明显减少了现场施工作业成本,故而在选择使用这种产品时,应全面掌握相应区块油藏目的层的温度、矿化度等实际条件,选择适合的可溶桥塞工具,以使施工效果最大化。