磷脂酶A1对大豆毛油脱胶效果的影响

姜碧若,曾裕,吕光勇,刘鹏飞,邝永燕,李军,毕艳兰*

(1.中储粮油脂工业东莞有限公司,广东东莞 523147;2.河南工业大学粮油食品学院,河南郑州 450001)

在油脂制取过程中,部分胶杂如磷脂、黏液质、蛋白质和糖酯等伴随油脂进入毛油中[1]。这些胶杂在毛油精炼的碱炼工序会引起乳化而导致油和皂难以分离,脱色工序会引起脱色剂部分活性位点被不可逆地占据(即部分失活),从而导致脱色效率降低,在脱臭工序因高温被碳化而导致油脂色泽加深,最终使得成品油的稳定性降低,如易水解和氧化[2]。因此,脱胶是油脂精炼过程中不可或缺的工序之一,且位于脱酸、脱色和脱臭等工序之前。

水化脱胶法基于可脱除大量水溶性胶杂物质的特点,成为毛油精炼脱胶的最典型方法之一[3]。但该方法仅能去除水化磷脂。酸化脱胶是在水化脱胶的基础上,通过添加一定量的酸如磷酸和柠檬酸,进一步去除部分非水化磷脂[4],但该方法耗酸量大且水耗高[5]。相比于传统的脱胶,酶法脱胶更加符合国家提倡的绿色环保战略[6⁃8]。因此,油脂加工行业正在逐渐转向酶法脱胶。

磷脂酶A 能够特异性地水解磷脂sn⁃1 和sn⁃2 位的酯键,生成溶血磷脂。溶血磷脂相较于磷脂,其亲水性较好,因此更易被脱除,且会减少精炼加工时中性油的损失。目前,磷脂酶A 在不同植物油脱胶方面的研究主要关注脱胶后中性油中磷脂含量和油脂得率的变化[9⁃11],对甘油酯、脂肪酸及油脚中磷脂组成和含量的变化关注较少。

本文采用磷脂酶A1 对油脂加工厂溶剂浸出的新鲜大豆毛油进行脱胶,考察磷脂酶A1 添加量、柠檬酸溶液添加量、脱胶温度和脱胶时间对脱胶后中性油中磷脂、甘油酯和脂肪酸及油脚中磷脂组成和含量变化的影响,并采用正交试验对工艺参数进行优化,以期为酶法脱胶在油脂加工行业的推广应用提供一定的数据支撑。

1 材料与方法

1.1 材料与试剂

新鲜大豆毛油(水分及挥发物0.23%,酸价1.02 mg/g,过氧化值0.66 mmol/kg,含磷量808.75 mg/kg):中储粮(新郑)油脂有限公司;磷脂酶A1(酶活度:10 KLU/g,规格:100 g):Novozyme 投资有限公司;氧化锌、盐酸溶液、氢氧化钾、硫酸联氨、钼酸钠、正己烷(色谱纯)、无水硫酸钠、乙醚、异丙醇、三氯甲烷、冰乙酸、碘化钾、可溶性淀粉、硫代硫酸钠(其余均为分析纯):天津市大茂化学试剂厂。

1.2 仪器与设备

DF⁃101S 集热式恒温加热磁力搅拌器:巩义市予华仪器有限责任公司;PHS⁃3C 数显台式酸度计:上海浦春计量仪器有限公司;CenLee16K 台式高速离心机:湖南湘立科学仪器有限公司;TU⁃1810 紫外可见光分光光度计:北京普析通用仪器有限责任公司;8860 气相色谱分析仪、Agilent 7890B 气相色谱仪:美国Agilent 公司;AVANCE III 500 MHz 核磁:德国Bruker 公司。

1.3 试验方法

1.3.1 脂肪酸组成测定

油样的脂肪酸组成测定参考GB 5009.168—2016《食品安全国家标准食品中脂肪酸的测定》中的酯交换法和Bootello 等[12]报道的气相色谱条件,最后采用面积归一化法计算脂肪酸相对含量。

1.3.2 甘油酯组成测定

油样的甘油酯组成测定参考宗蕾等[13]的方法。将1 滴油样(约20 mg)溶于3 mL 色谱纯正己烷,加入少许无水硫酸钠脱除痕量水,经滤膜过滤后,采用气相色谱分析仪进行分析。

气相色谱条件:进样量为1µL,分流比为20∶1;色谱柱型号为DB⁃1ht(30.0 m×250 µm×0.1 µm);载气为高纯氮气,流速为3 mL/min;进样口温度为350 ℃;柱温箱初始温度为100 ℃,以50 ℃/min 升至300 ℃后保持5 min,以20 ℃/min 再升至360 ℃后保持15 min;检测器为氢火焰离子化检测器,温度为350 ℃。最后采用面积归一化法计算甘油酯相对含量。

1.3.3 酶法脱胶和酸法脱胶

称取100 g 大豆毛油置于500 mL 三颈烧瓶中,水浴加热搅拌,升温至80 ℃后,添加浓度为45%的柠檬酸溶液0.11~0.17 mL 保温搅拌25 min 后,控制脱胶温度为45~60 ℃,加入2% 蒸馏水和不同质量的磷脂酶A1(10~25 mg)后保温搅拌1~4 h。反应停止后,90 ℃水浴灭酶10 min。将油样置于高速离心机1 000 r/min离心15 min,上层油相置于103 ℃烘箱中干燥1 h 后,放入干燥器中冷却至室温,用减重法计算脱胶油得率;对下层油脚进行核磁磷谱检测并分析磷脂的组成。酸法脱胶的步骤和过程,除不添加磷脂酶A1 外,其他步骤同上。采用正交试验优化脱胶工艺参数。

1.3.4 含磷量测定

油样的含磷量测定参考GB/T 5537—2008《粮油检验磷脂含量的测定》钼蓝比色法中含磷量的测定部分,计算公式如下。

式中:X为含磷量,mg/kg;P为标准曲线查得的被测液的含磷量,mg;M为试样质量,g;V1为样品灰化后稀释的体积,mL;V2为比色时所吸取的被测液的体积,mL。

1.3.5 油相pH 值的测定

油相pH 值的测定参考文献[14]:将2 mL 去离子水与2 mL 待测油水乳化液充分混合后,10 000 r/min离心10 min,收集下层水相,测定其pH 值。

1.3.6 油脚中磷脂成分测定

油脚中磷脂的提取方法参考李军等[15]的方法,将30~50 mg 左右油脚于1.2 mL 氘代氯仿和甲醇(体积比为1∶1)混合液中溶解,并调节溶液pH 值至8.5,漩涡混合1 min 后,3 000 r/min 离心10 min 收集下层清液进行核磁分析。核磁参数:脉冲序列为zgpg30、探头为5 mm PABBO、脉冲等待时间为2 s、采用次数为1 024。

1.4 数据处理

所有试验至少重复2 次。数据以平均值±标准差表示,采用SPSS 16.0 软件进行显著性分析,P<0.05 表示差异性显著。

2 结果与分析

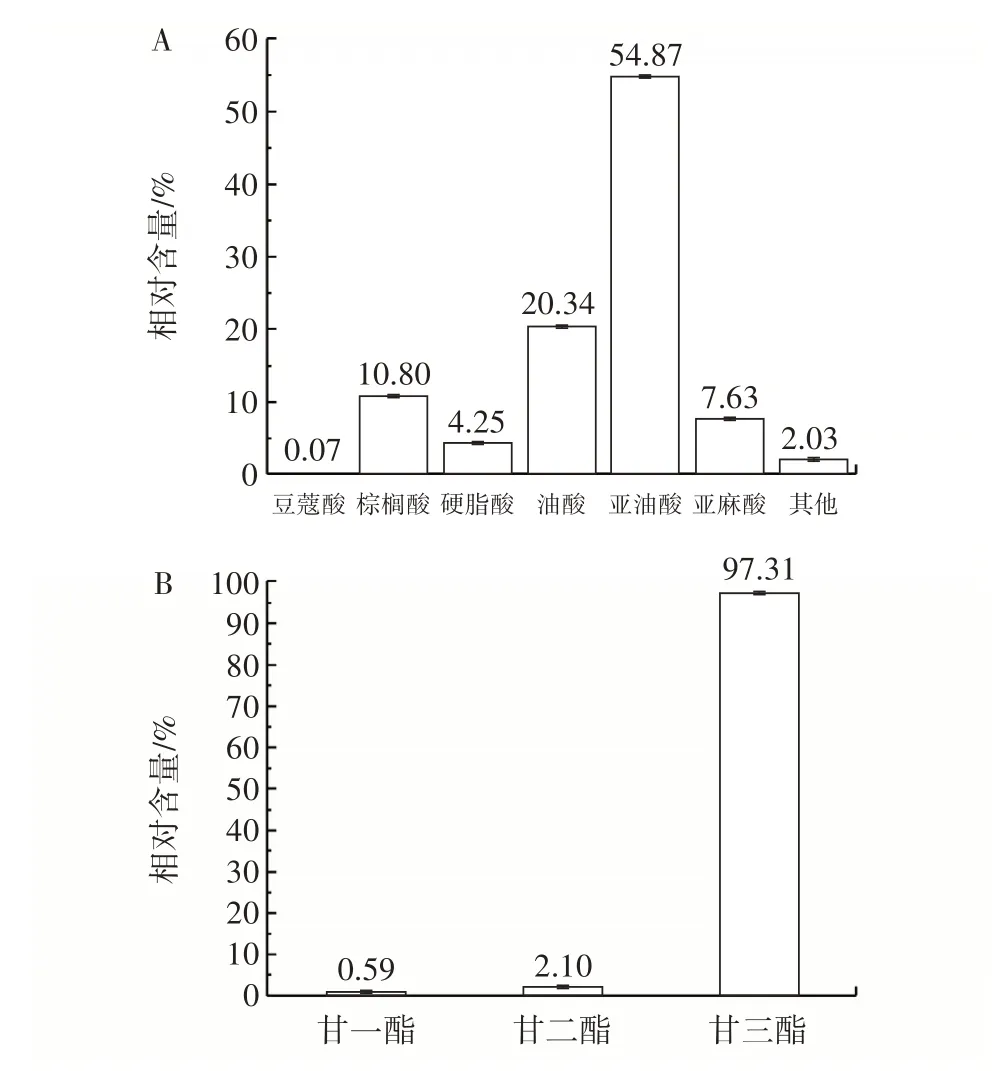

2.1 大豆毛油脂肪酸和甘油酯组成分析

大豆毛油脂肪酸和甘油酯组成如图1所示。

图1 大豆毛油脂肪酸和甘油酯组成Fig.1 Fatty acid composition and glyceride composition of crude soybean oil

由图1 可知,大豆毛油脂肪酸组成中不饱和脂肪酸(油酸、亚油酸和亚麻酸)占82.84%,且以亚油酸(54.87%)为主,饱和脂肪酸(豆蔻酸、棕榈酸和硬脂酸)占15.12%,这与GB/T 1535—2017《大豆油》中规定的大豆油脂肪酸组成和百分含量一致;甘油酯组成以甘三酯(97.31%)为主。

2.2 脱胶温度对脱胶油中含磷量的影响

在100 g 大豆毛油、0.15 mL 柠檬酸溶液(45% 浓度)、20 mg/100 g 油的磷脂酶A1、2% 蒸馏水和4 h 反应时间的固定条件下,考察脱胶温度40~55 ℃对脱胶油含磷量的影响。

脱胶温度对脱胶油含磷量的影响如图2所示。

图2 脱胶温度对脱胶油含磷量的影响Fig.2 Effect of degumming te mperature on phosphorus content in degummed oil

由图2 可知,脱胶油中的含磷量随脱胶温度的升高先减小后增加,在45 ℃时最低,为0.52 mg/kg。孙静瑶等[16]采用超声辅助磷脂酶A1 对沙棘果油进行酶法脱胶时也发现相同的规律。这主要是由于酶的活性受温度影响较大,即低于或者高于最适温度时均会降低酶活或者使酶失活,只有最适温度下酶的活性最高。当温度从40 ℃增加至45 ℃时,酶的活性增加且分子运动加快,使得体系中酶与磷脂间的有效碰撞次数增加,从而导致更多的磷脂被脱除;当温度从45 ℃增加至50 ℃时,分子运动进一步加快,但因温度超过酶的最适反应温度而使得酶活性降低,磷脂脱除量减少。因此,选择45 ℃为磷脂酶A1 的最适脱胶温度。

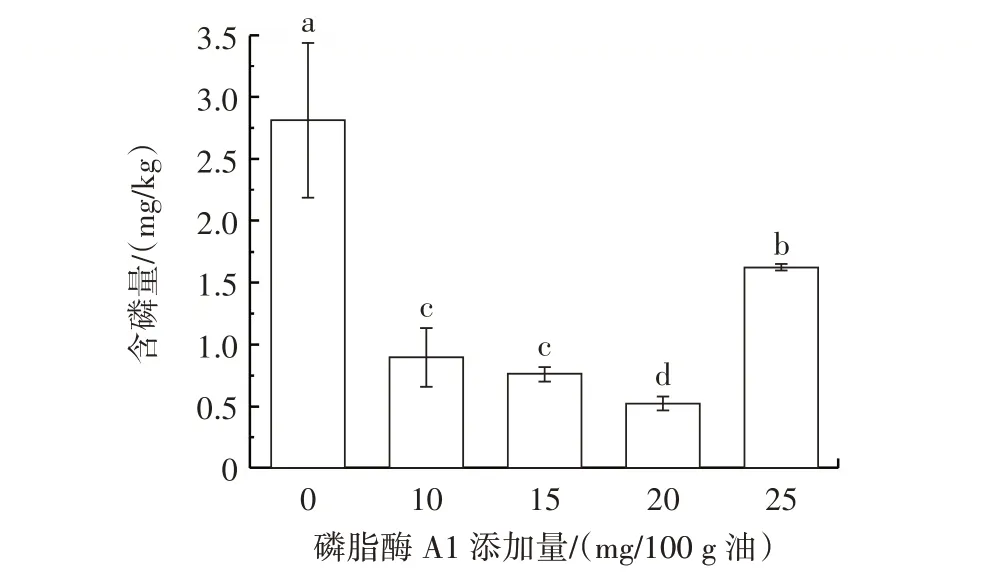

2.3 磷脂酶A1 添加量对脱胶油中含磷量的影响

在100 g 大豆毛油、0.15 mL 柠檬酸(45% 浓度)、2%去离子水、45 ℃反应温度和4 h 反应时间的固定条件下,考察磷脂酶A1 添加量(0~25 mg/100 g 油)对脱胶油中含磷量的影响。

磷脂酶A1 添加量对脱胶油中含磷量的影响如图3所示。

图3 磷脂酶A1 添加量对脱胶油中含磷量的影响Fig.3 Effect of phospholipase A1 loading on phosphorus content in degummed oil

由图3 可知,脱胶油中的含磷量随磷脂酶A1 添加量的增加先减小后增加,在添加量为20 mg/100 g 油时最低,为0.52 mg/kg。王志远等[17]采用磷脂酶A1 对苹果籽油进行酶法脱胶,发现磷脂酶A1 添加量超过40 mg/kg 油时,脱胶油中的含磷量也呈现回升趋势。王灵等[18]采用磷脂酶C 对葵花籽油进行脱胶时也发现相同的规律。这主要是由于磷脂酶A1 的活性受体系水分活度的影响。磷脂酶A1 添加量从0 增加至20 mg/100 g 油时,体系中酶与磷脂间的有效碰撞次数增多,从而更多的磷脂被水解而脱除;但当磷脂酶A1 添加量从20 mg/100 g 油增加至25 mg/100 g 油时,过度的磷脂酶引起体系水分活度降低而导致水解力下降。因此,选择20 mg/100 g 油作为磷脂酶A1 的最佳添加量。

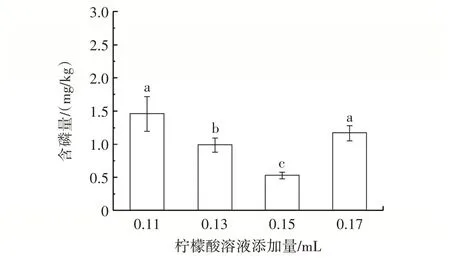

2.4 柠檬酸溶液添加量对脱胶油中含磷量的影响

在100 g 大豆毛油、20 mg/100 g 油的磷脂酶A1 添加量、2% 去离子水、45 ℃反应温度和4 h 反应时间的固定条件下,考察柠檬酸溶液添加量(45%浓度,0.11~0.17 mL)对脱胶油中含磷量的影响。

柠檬酸溶液添加量对脱胶油中含磷量的影响如图4所示。

图4 柠檬酸溶液添加量(45%浓度)对脱胶油中含磷量的影响Fig.4 Effect of citric acid solution(45%)loading on phosphorus content in degummed oil

由图4 可知,脱胶油中的含磷量随柠檬酸溶液添加量的增加先减小后增加,在柠檬酸溶液添加量为0.15 mL(pH4.99)时最低,为0.52 mg/kg。汪增乾等[19]采用磷脂酶A1 对四级浓香菜籽油进行酶法脱胶时发现相同的规律。这主要是由于酶的活性极大地受体系pH 值影响,且柠檬酸的添加有利于螯合金属离子;但过多的柠檬酸导致体系pH 值较低而降低酶的活性。因此,选择0.15 mL 柠檬酸溶液添加量(pH4.99)用于维持体系的pH 值。

2.5 脱胶时间对脱胶油中含磷量的影响

在100 g 大豆毛油、20 mg/100 g 油的磷脂酶A1 添加量、0.15 mL 柠檬酸溶液添加量(45% 浓度)、2% 去离子水、45 ℃反应温度和4 h 反应时间的固定条件下,考察脱胶时间1~4 h 对脱胶油中含磷量的影响。

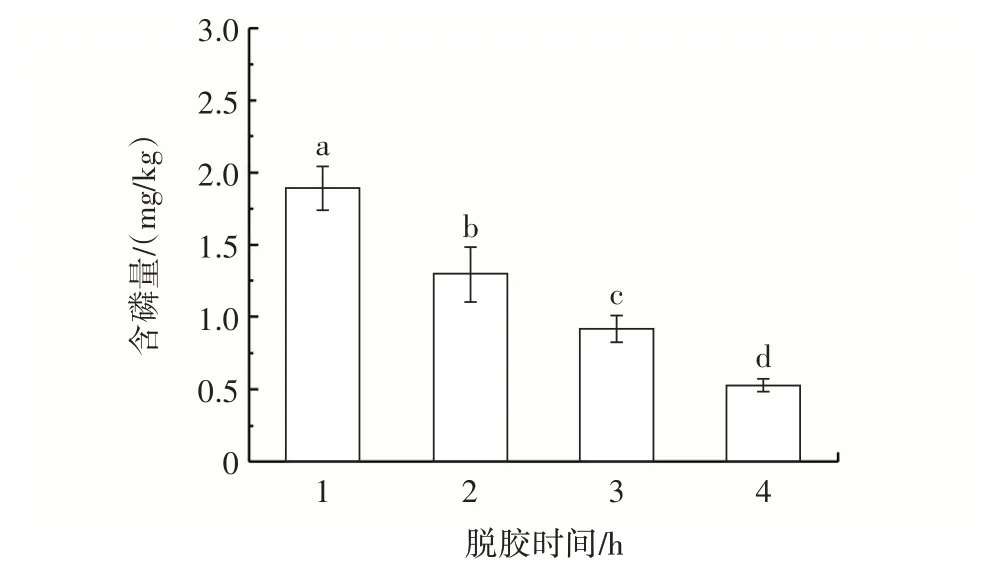

脱胶时间对脱胶油中含磷量的影响如图5所示。

图5 脱胶时间对脱胶油中含磷量的影响Fig.5 Effect of degumming time on phosphorus content in degummed oil

由图5 可知,脱胶油中的含磷量随脱胶时间的延长呈下降趋势,4 h 时降至0.52 mg/kg。这主要是由于随着反应时间的延长,磷脂逐渐水解为溶血磷脂。相比于磷脂,溶血磷脂因少一分子脂肪酰基而亲水性更强、更易于絮凝而被去除。因此,选择4 h 作为最适脱胶时间。

2.6 酶法脱胶参数优化

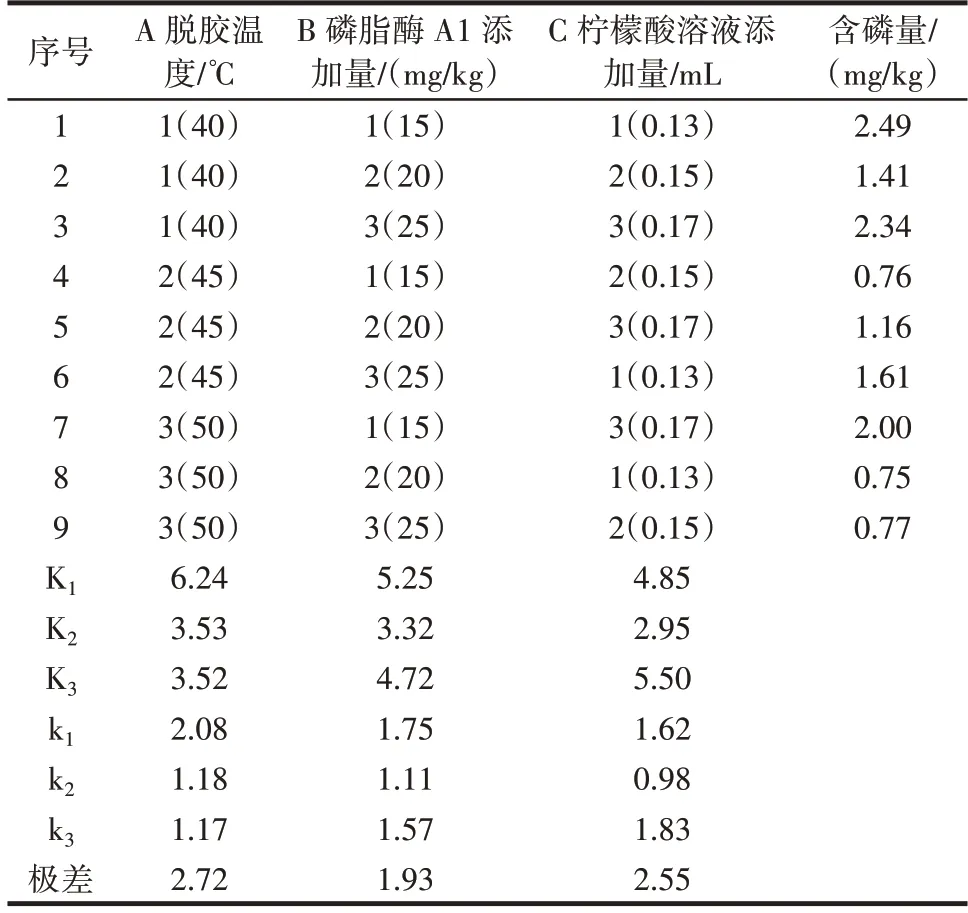

在单因素试验的基础上,采用正交试验(三因素三水平,脱胶时间固定在4 h)优化脱胶工艺参数,结果如表1所示。

表1 酶法脱胶正交试验结果Table 1 Orthogonal test results of enzyme⁃catalyzed degumming

由表1 可知,脱胶温度对磷脂酶A1 脱胶的影响最大,其次为柠檬酸溶液添加量(pH 值)和磷脂酶A1添加量。通过比较k 值可以得到磷脂酶A1 脱胶的最佳反应条件为A3B2C2,即50 ℃脱胶温度、20 mg/100 g油的磷脂酶A1、0.15 mL 柠檬酸溶液(45% 浓度)、4 h脱胶时间。此条件未出现在正交试验中,将最佳反应条件A3B2C2与正交试验中的A3B2C1进行验证,组合A3B2C2酶法脱胶条件下中性油的含磷量为0.47 mg/kg,低于组合A3B2C1,因此选择A3B2C2为磷脂酶A1 脱胶的最佳反应条件。

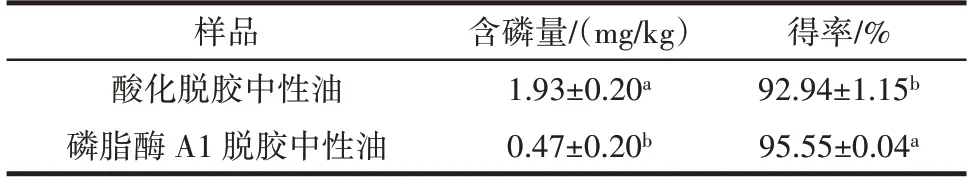

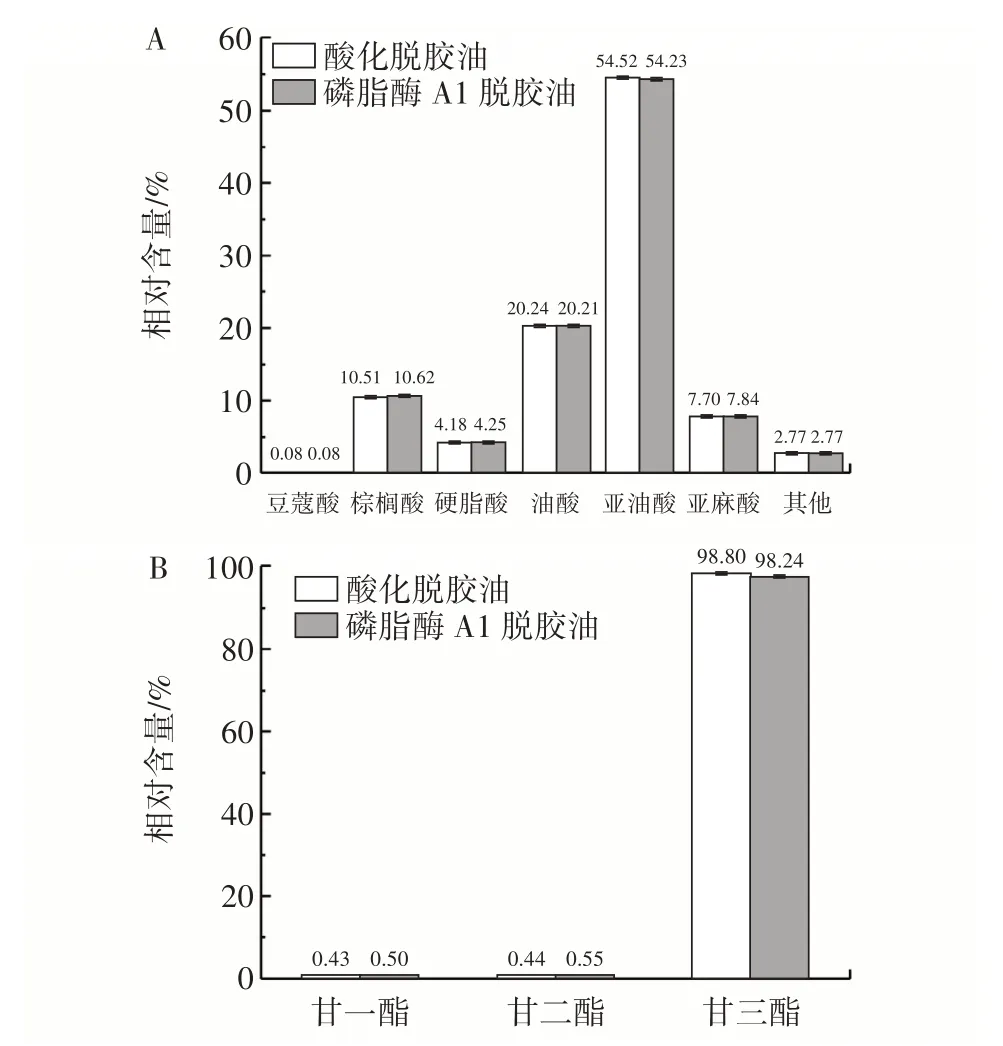

在最佳脱胶条件下,比较了加酶前后(酸法对比酶法)脱胶油含磷量、得率、脂肪酸组成和甘油酯组成的变化,结果如表2 和图6所示。

表2 酸化和酶法脱胶条件下脱胶油含磷量和得率Table 2 Phosphorus content and yield of oil from acid degum⁃ming and enzyme⁃catalyzed degumming

图6 酸化和酶法脱胶中性油的脂肪酸和甘油酯组成Fig.6 Fatty acid composition and glyceride composition in the oil obtained from acid degumming and enzyme⁃catalyzed degumming

由表2 可知,最佳酶法脱胶条件下中性油的含磷量(0.47 mg/kg)低于相应酸化脱胶条件下中性油的含磷量(1.93 mg/kg),而得率高于酸化脱胶油的得率,这是由于磷脂酶A1 水解使得磷脂转化为更易溶于水的溶血磷脂而被去除,减少了水洗过程中磷脂引起的甘三酯损失。

由图1 和图6 可知,酸化脱胶和酶法脱胶中性油的脂肪酸组成与毛油的脂肪酸组成相比,均没有明显变化,说明脱胶工序基本不影响油脂的脂肪酸组成,这与文献[20]的结果一致。与毛油的甘油酯组成相比,酸化脱胶和酶法脱胶中性油的甘油酯组成中甘一酯和甘二酯相对含量下降,而甘三酯相对含量升高。酸化脱胶和酶法脱胶中性油的甘油酯组成之间无明显变化。

2.7 油脚中磷脂的表征

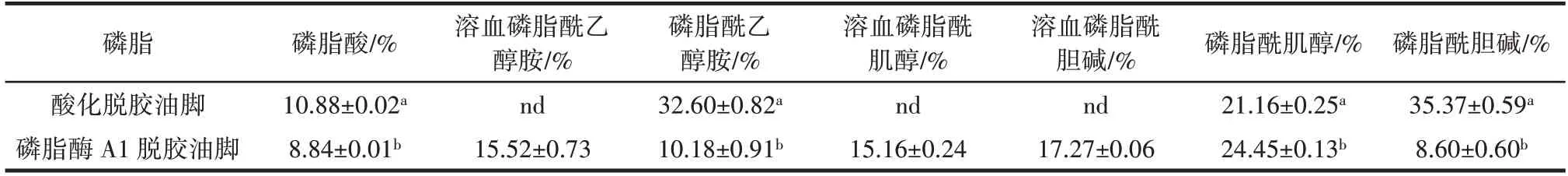

采用核磁对酸化和酶法脱胶油脚中的各磷脂组分进行测定,结果如图7 和表3所示。

表3 酸化脱胶和磷脂酶A1 脱胶油脚中的磷脂组成Table 3 Phospholipid composition in the lecithin gum obtained after acid degumming and phospholipase A1⁃catalyzed degumming

图7 酸化脱胶和磷脂酶A1 脱胶油脚中磷脂的31P NMR 图谱Fig.7 31P NMR spectra of phospholipids in the lecithin gum ob⁃tained after acid degumming and phospholipase A1⁃catalyzed de⁃gumming

由表3 可知,酸化脱胶油脚中磷脂以磷脂酰胆碱、磷脂酰乙醇胺、磷脂酰肌醇和磷脂酸为主,未检测到溶血磷脂,这与俞乐[21]的研究结果相似。与酸化脱胶油脚相比,磷脂酶A1 脱胶油脚中磷脂的组成中出现了溶血磷脂酰乙醇胺、溶血磷脂酰肌醇、溶血磷脂酰胆碱3 种溶血磷脂(总相对含量占48.0%),磷脂酰胆碱、磷脂酰乙醇胺、磷脂酰肌醇和磷脂酸的相对含量降至52.1%,这说明磷脂酶A1 脱胶有效地作用于磷脂酰胆碱、磷脂酰乙醇胺、磷脂酰肌醇和磷脂酸,使其形成易溶于水的溶血磷脂而被脱除。

3 结论

酶法脱胶试验表明,磷脂酶A1 能有效脱除毛油中的磷脂。与酸化脱胶油相比,磷脂酶A1 脱胶中性油中含磷量降至0.47 mg/kg,油脂得率有所提高。与毛油的脂肪酸组成相比,酶法脱胶中性油的脂肪酸组成没有明显变化,甘油酯组成中的甘一酯和甘二酯相对含量降低,而甘三酯相对含量增加。磷脂酶A1 脱胶有效地作用于磷脂酰胆碱、磷脂酰乙醇胺、磷脂酰肌醇和磷脂酸,使其形成易溶于水的溶血磷脂而被脱除,从而使得油脚中溶血磷脂的相对含量增加至48.0%。