一种可变直径软体机器人的设计

赵玉侠, 万学锋, 多会晓, 钮乾坤

(1. 北方工业大学机械与材料工程学院, 北京 100144; 2. 南通大学药学院, 南通 226001)

目前工业化生产中的机器人大多是刚性机械手,这些机械手虽然可以稳定有效地控制物体,进而达到人类的要求,但是这些机械手的环境适应性和安全性不是很高。为了能够提高机械手的适应性和安全性,进而抓取形态各异,硬度各不相同的物体,软体机器人可以说是未来最有前景的一个方向[1-5]。软体机器人使用的是超弹性材料,这种材料可以顺应性地去抓取物体,对人类毫无伤害,具有很好的适应性。

近些年来,软体机器人领域得到了一个快速的发展,并在软体机器人的类型上做了很多的区分。就单从驱动方式上看,可以分为流体压力驱动的软体机器人[6-9]、形状记忆合金/聚合物驱动软体机器人[10-15]、响应水凝胶软体机器人[16-20]、介电弹性体离子聚合物-金属复合材料(ion-exchange polymer metal composite,IMPC)驱动软体机器人[21-25]、化学驱动软体机器人[26-29]。这些机器人都是通过某种特殊的强制力进行驱动抓取,并且大多数的软体机器人都是固定在基座上的,不能够根据物体大小尺寸的变化做出改变,因此适应性不高。目前也有一些研究者们通过增加一些辅助机构来提高其适应性,例如Al-iibadi等[30]研制出一款可变刚度的软体机器人提高抓取能力;Fei等[31]研发出一个带有双侧充气室的双向手指,可以通过改变两侧的公共压力和差压来调节其抓握刚度和力,其手腕可以以相同的方式调整其偏转刚度和力,可适应各种形状,尺寸和方向的抓取物体;Zhong等[32]研发了一款由4个柔软的手指和1个可移动的吸盘组成的软体机抓取器,它有4种可转换抓取模式,可以抓握各种物体;Nishimura等[33]提出了一种具有柔软表面和欠驱动关节的新型机器人夹具,实现了3种抓取模式,可以抓取、捏住、和包住物体。

现在的软体机器人仍有很大的改进空间,比如如果要抓取一个比较大一点的物体,必须事先设计好抓手之间的尺寸大小、抓手的大小,另外如果需要抓取较小的物体,气动软体驱动器很容易受到物体曲率和其他因素的影响,如驱动器的抖动、错位等情况会使抓取小东西的时候很不稳定,甚至无法抓取。为了实现软体机器人的一个抓取的更高适应性,现设计一款结构相对简单,又很实用并且能够可复制大量生产的一种软体机器人。

1 结构设计

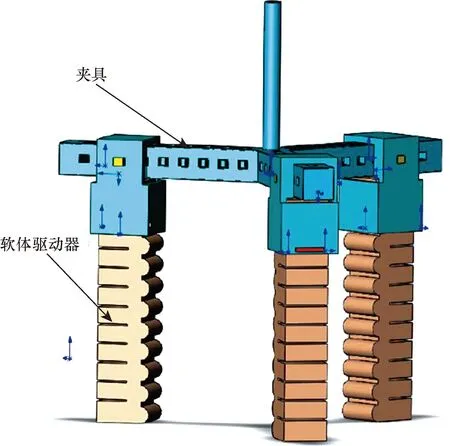

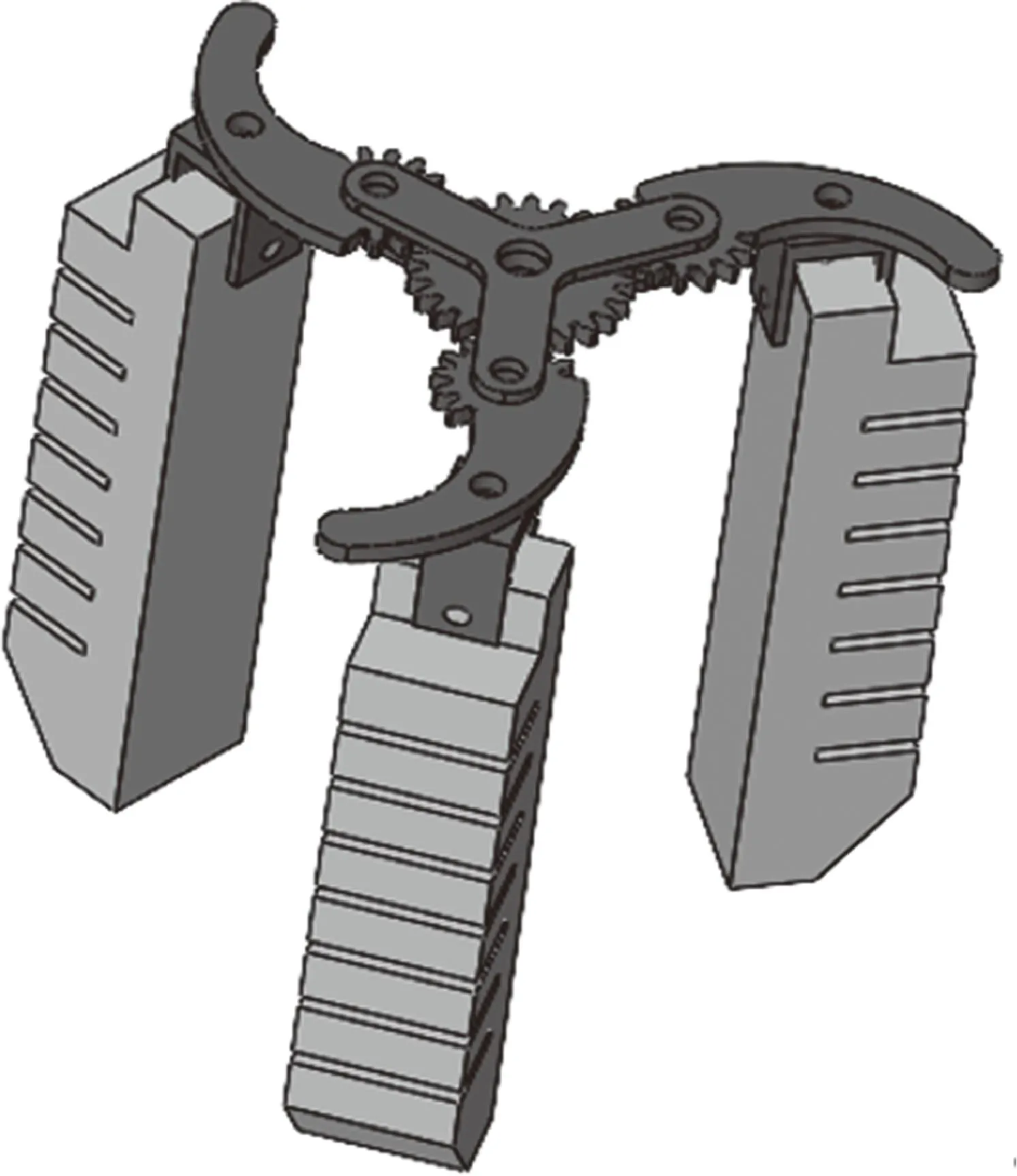

软体机器人的结构包括两个部分:一部分是气动软体驱动器;另一部分是夹具,整个装置都是在三维软件SolidWorks中进行建模。软体驱动器就是软体手指,在考虑到抓取物体的稳定性时,选择120°间距的三指抓手。

1.1 气动软体驱动器的设计

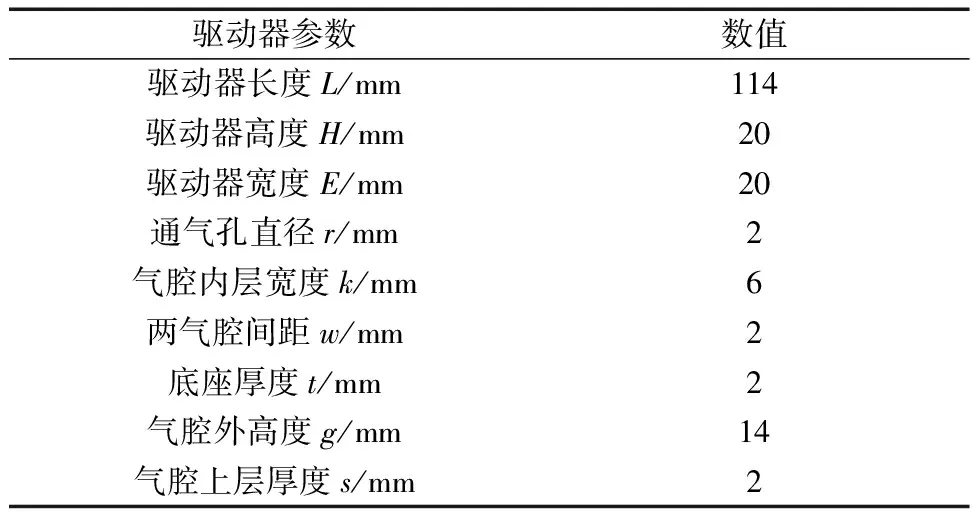

为了实现软体机器人抓取,必须设计相应的软体驱动器,选用褶皱状的气动软体驱动器,其截面图如图1所示。截面图中可以看到软体驱动器一共有8个矩形气腔和一个梯形气腔分布在应变层内,当给驱动器内部输入气压,驱动器会向着如图所示的右下侧弯曲。在靠近端部处,设置了15 mm长度的小半圆形凸起,目的是增加与物体之间摩擦力,表1为软体驱动器参数。

表1 软体驱动器参数Table 1 Soft actuator parameters

图1 软体驱动器截面图Fig.1 Cross-sectional view of the soft actuator

1.2 夹具结构设计

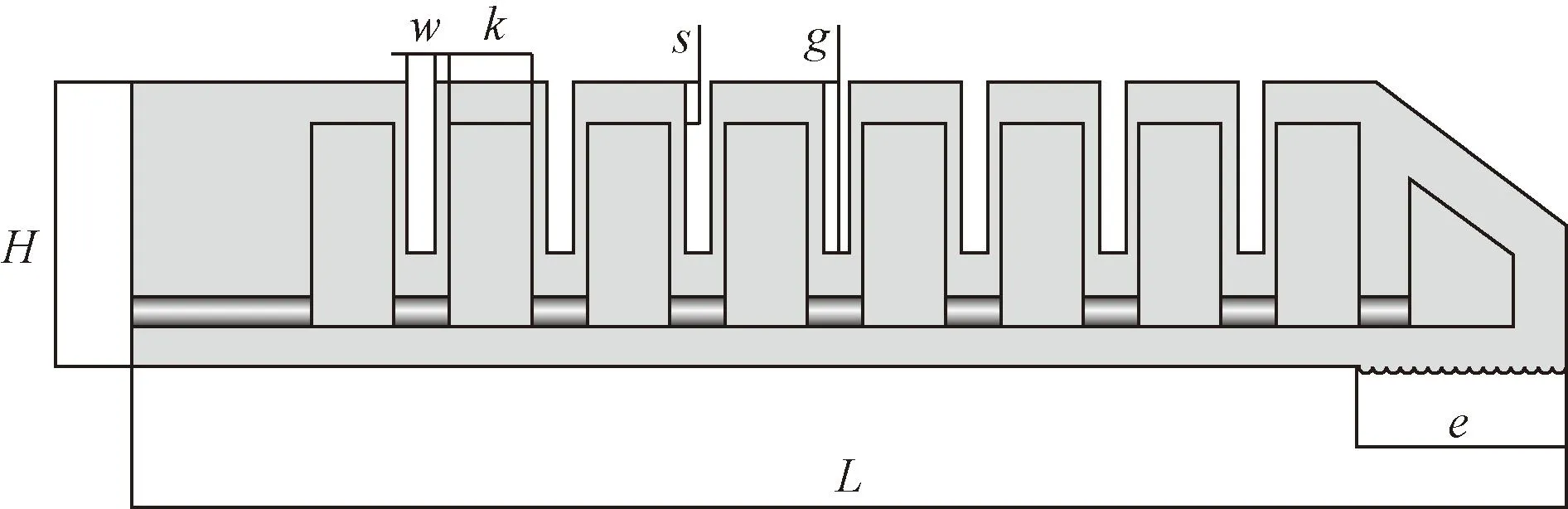

为了实现软体机器人的变直径功能,进而适应不同大小物体的抓取,夹具的设计至关重要。孟凡昌[34]设计了一款可以通过手动更换销钉在不同位置实现的可变直径的软体机器人,如图2所示。

图2 文献[34]的软体机器人Fig.2 Soft robot designed by Meng Fanchang[34]

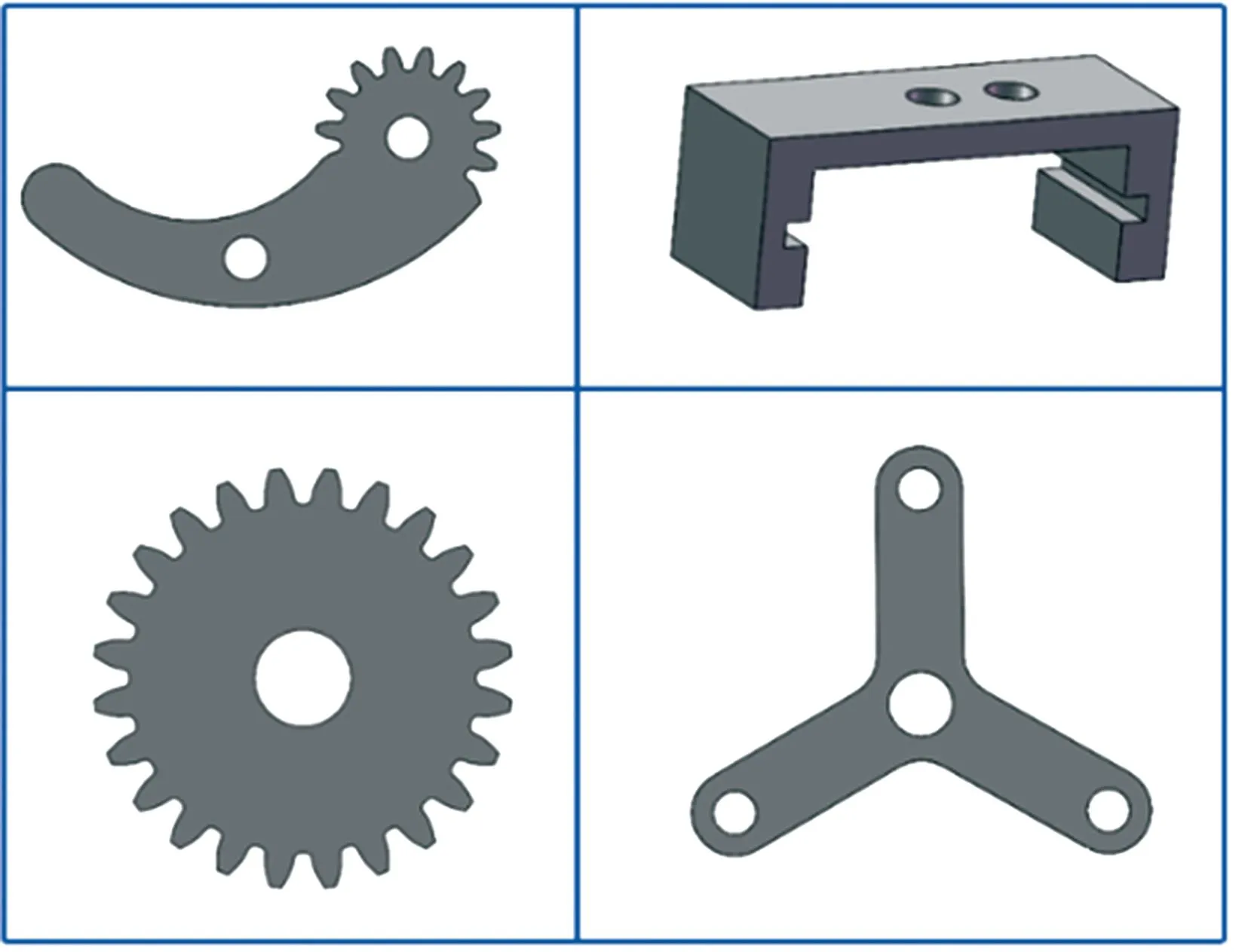

在其启发下,现提出了一种新型夹具,其零件图和装配图分别如图3和图4所示。

图3 夹具零件图Fig.3 Fixture parts drawing

图4 夹具装配图Fig.4 Fixture assembly drawing

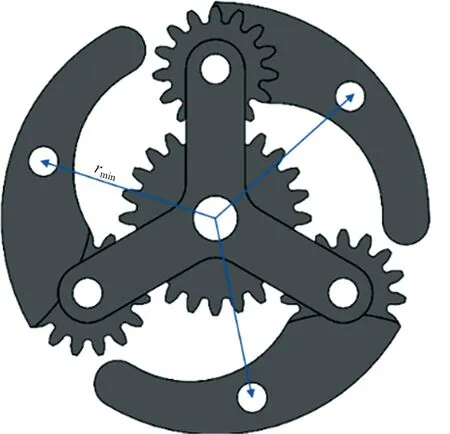

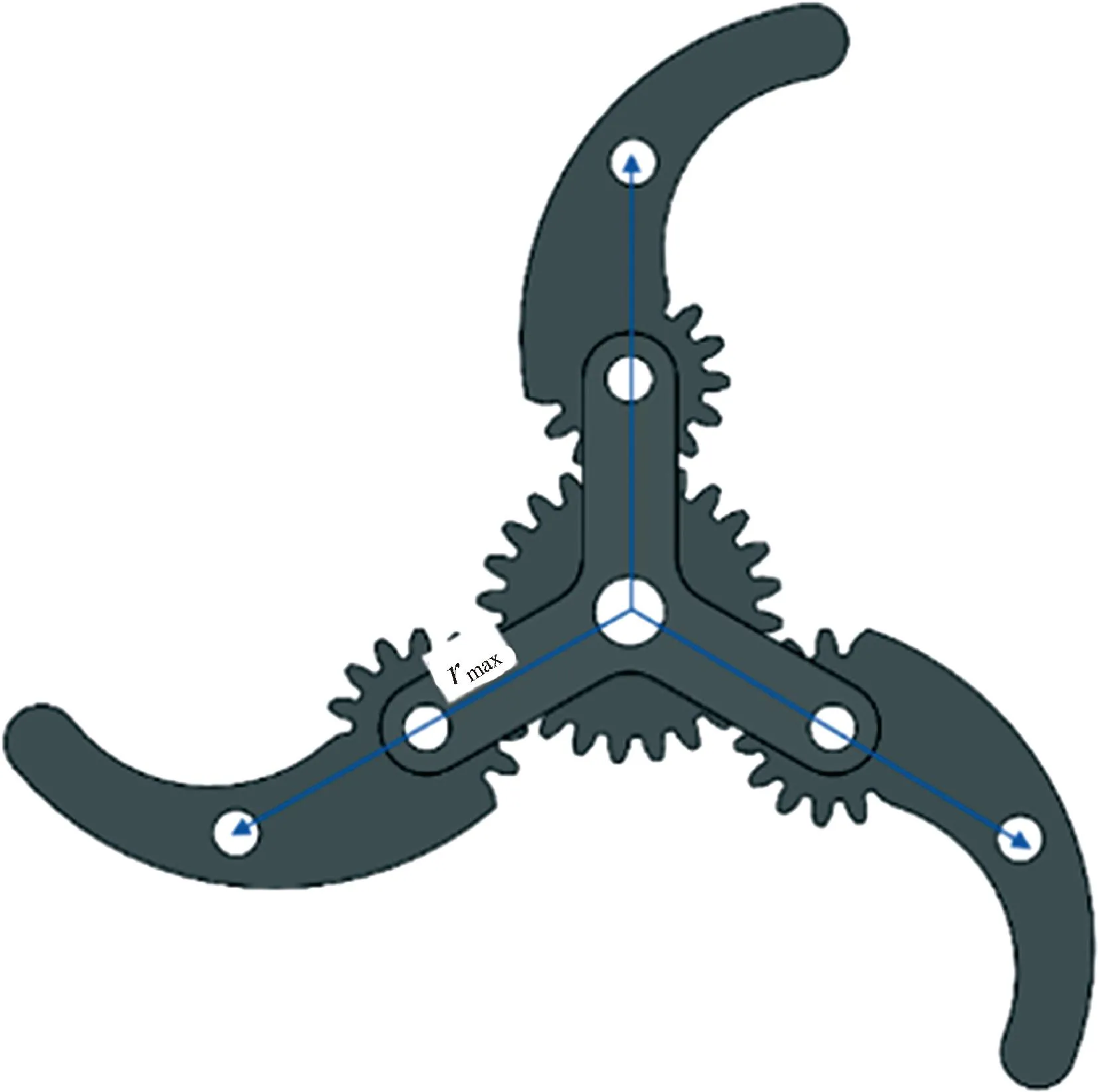

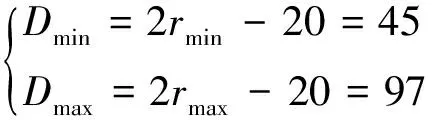

整个夹具由一个中间的齿轮、圆周分布的3个旋转机构、以及用于固定气动软体驱动器的3个连接件组成。中间齿轮的模数和周围3个旋转机构的模数相等,当给中间齿轮一个旋转角度时,会带动周围3个旋转机构旋转,此时用于固定气动驱动器的3个连接件跟着旋转,并且连接件相对于中间齿轮的中心的半径增大,进而实现了软体机器人可变直径的功能。在三维软件SolidWorks中,针对其最小半径和最大半径做了测算,此夹具结构在最小半径时达到32.5 mm,如图5所示,最大半径直径达到了58.5 mm,如图6所示。由于气动软体驱动器的高度设定为20 mm,因此在驱动器安装完成后,驱动器的可抓取半径范围为22.5~48.5 mm,对应直径范围为45~97 mm其中计算式为

图5 夹具最小半径状态Fig.5 Minimum radius state of fixture

图6 夹具最大半径状态Fig.6 Maximum radius state of the fixture

(1)

1.3 软体机器人最终结构

图7为软体机器人最终装配图,同孟凡昌[34]的软体机器人设计来说,具有以下几个优点。

图7 软体机器人最终装配图Fig.7 Final assembly diagram of the soft actuator

(1)该软体机器人在不需要人工调节的情况下,实现自动的调节抓取直径,缩短了时间,降低了人工成本。

(2)图2所示的软体机器人在调节直径上不是连续调节的,而是等长度调节,本研究设计的软体机器人可以进行连续性调节。

(3)在关于增加摩擦力上,其软体驱动器底座使用太多的一个半圆形凸起,虽然增加了摩擦力,但会使底座厚度增加,影响弯曲性能,而本研究只在端部设计15 mm长的凸起,不仅增加了摩擦力,而且对驱动器弯曲性能没有影响。

2 材料选择及其制备

2.1 气动软体驱动器材料的选择及制备

在制备气动软体驱动器时,目前有两种材料基本可供选择。首先是硅橡胶,这种材料用的非常的广泛,它具有很好的耐热性、耐寒性、抗辐射性、耐大气老化和耐候性等特性,但是它的机械性能比较差,比如它的抗张强度和抗撕裂强度。另外在制备气动驱动器的时候,只能通过铸造方法来制造,制备上也比较费时费力。第二种是热塑性聚氨酯(thermoplastic urethanes, TPU),其具有很好的热塑性和弹性特征,在这两种特征下,TPU具有一个很好的伸长率,并且能够通过融化来进行加工。TPU长丝种类也有很多种,在这么多类别上,选用商业上最广泛使用的NinjaFlex,表2是NinjaFlex的参数,从这些参数中可以看到,NinjaFlex具有良好的延伸率和抗拉强度。

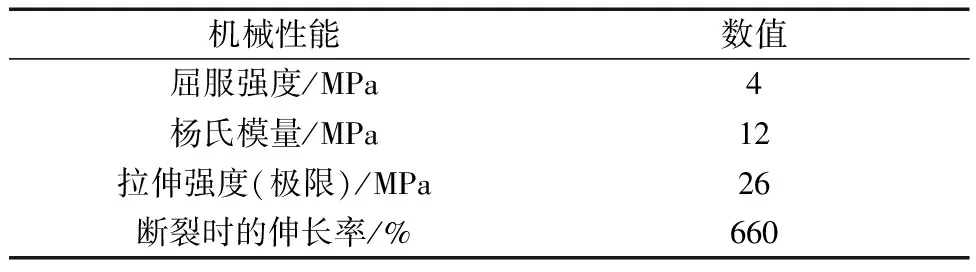

表2 NinjaFlex的参数Table 2 Parameters of NinjaFlex

2.2 夹具的材料选择及制备

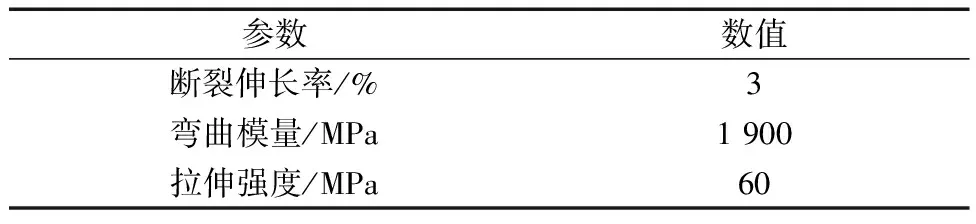

夹具需要承受来自被抓取物体的重力以及气动软体驱动器的重力,因此需要选择硬质材料,为了制作方便且能够进行自动化生产,选择市场上热销的聚乳酸(polylactic acid,PLA)作为夹具使用材料,材料特性如表3所示。

表3 PLA材料特性Table 3 PLA material properties

从表3可以看出,PLA在硬度和强度方面具有很好的特性,另外这种材料同样可以使用3D打印技术来制造夹具,打印温度为195~230 ℃,打印速度在40~60 mm/s。

3 材料模型的建立

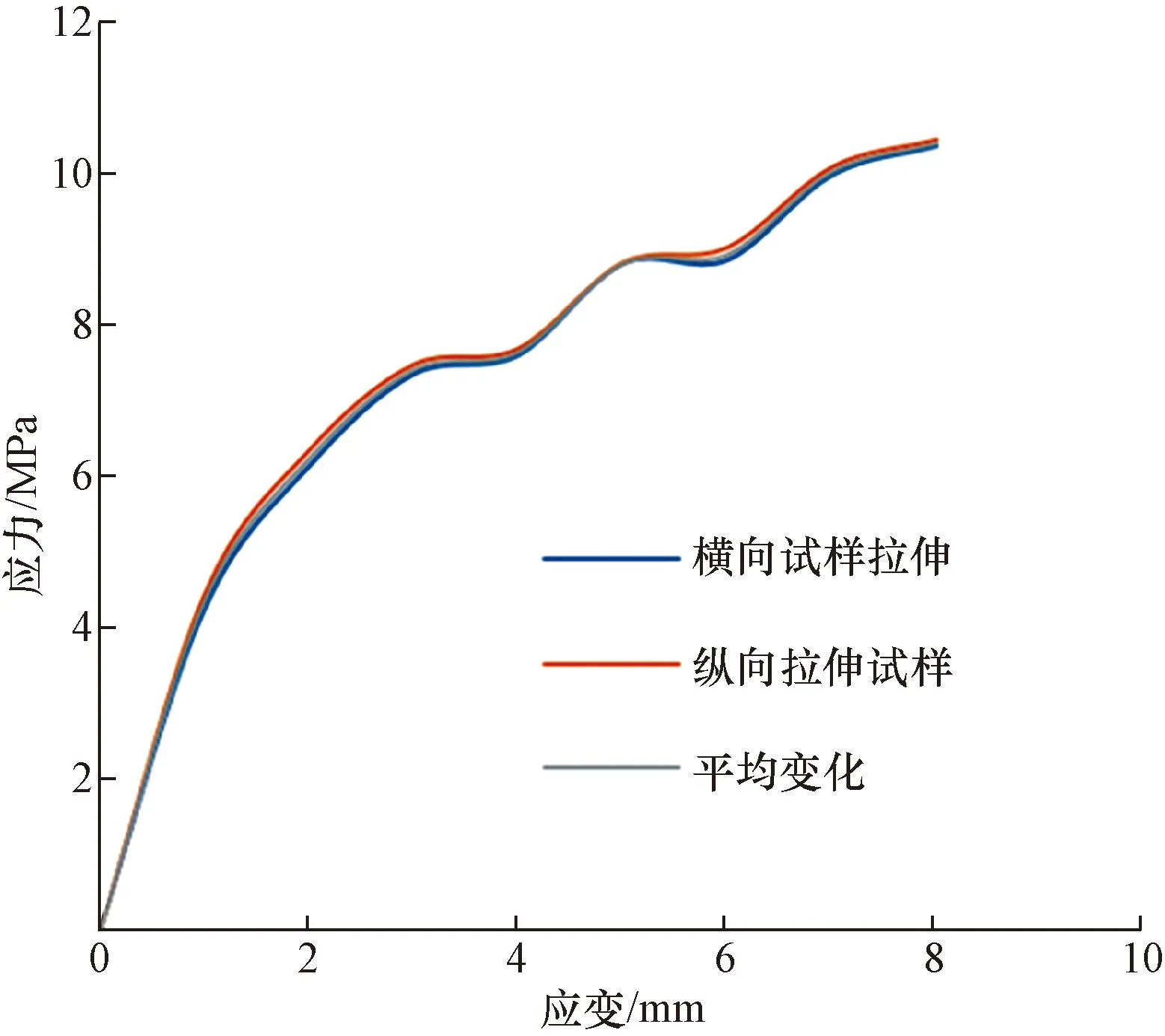

首先对3D打印机打印的NinjaFlex试样进行拉伸实验,提取NinjaFlex试样的应力-应变曲线,进而得到材料模型。此拉伸选用ISO37标准进行的,试验机选择机电一体化万能试验机(insron8801)。为了能够得到准确的NinjaFlex材料模型数据,打印了两种类型的试样:第一种试样填充的方向沿着横向;第二种选择沿着试样长度方向,两试样如图8所示。TPU样品以100 mm/s的速度拉伸800%,并各进行了8次实验,取平均值,实验结果如图9所示。

图8 试样示意图Fig.8 Schematic diagram of the specimen

图9 TPU的应力应变曲线Fig.9 Stress-strain curve of TPU

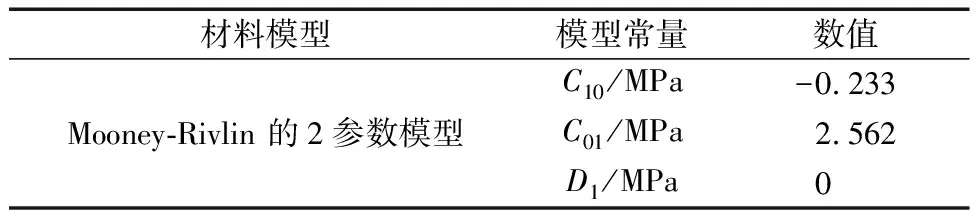

从图9可以看出,TPU材料的应力应变特性为非线性的,显然必须建模为超弹性材料。在研究这类超弹性材料时,ABAQUS软件里面提供了很多的超弹性材料模型,如Mooney-Rivlin、Polynomial、Yeoh和Ogden等模型。结合TPU材料的一个单轴拉伸实验,Mooney-Rivlin的2参数材料模型与单轴的实验数据非常的接近,因此本文设计就根据Mooney-Rivlin的数据进行建模。TPU的Mooney-Rivlin参数模型如表4所示。

表4 TPU的Mooney-Rivlin参数Table 4 Mooney-Rivlin parameters of TPU

4 软体驱动器力学模型的建立

软体驱动器的力学建模在通常情况下是比较困难的,因为软体驱动器具有无限多的自由度,本文研究提出一种简化了的力学建模。在进行建模之前,做了一个建模条件上的一个约束:①假设软体驱动器在打印过程中各个地方材料均匀分布;②在充气过程中,驱动器内部气腔的气压均匀,各个地方都相等;③手指的曲线轮廓是光滑连续的;④驱动器在装配过程中是精确装配的,而且驱动器只能在二维平面内变形运动。

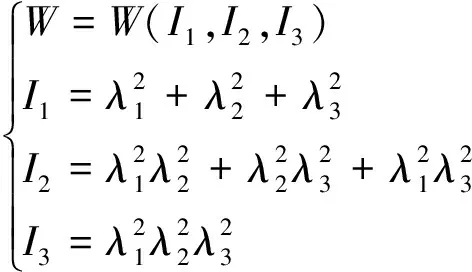

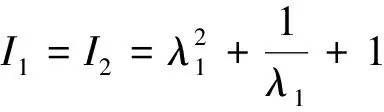

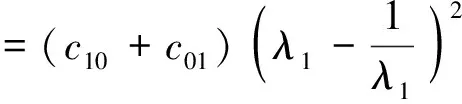

TPU材料作为一个不可压缩性材料,它的力学行为是非线性的,上文中确定了它的模型为Mooney-Rivlin,这种模型可以很好地来描述软体驱动器变形时的非线性行为。在假设TPU材料各向同性和不可压缩的情况下,基于应力应变理论建立TPU的本构关系,根据Mooney-Rivlin模型,弹性应变能W可以由三个应变不变量Ii来表示,其中i=1、2、3。

(2)

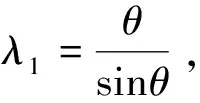

式(2)中:Ii是一种与坐标无关的应变表示法;λ1、λ2、λ3为空间三个方向上的形变。

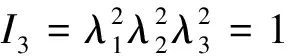

根据材料的不可压缩性,可以得到

(3)

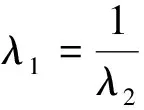

在软体驱动器的宽度方向上假设没有变形,即

λ3=1

(4)

再由式(3)可得

(5)

(6)

在基于Mooney-Rivlin模型中,使用两参数的模型,其弹性应变能方程式为

(7)

式(7)中:J为变形前与变形后的体积比;对于不可压缩材料J=1,再结合式(5),此时可得

(8)

式(8)中:c10、c01为系数。

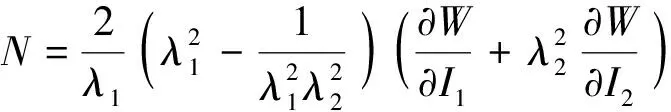

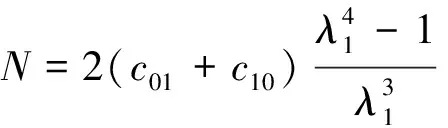

底座截面内应力N与弹性应变能W的关系为

(9)

将W和I1、I2代入式(9)可以得到

(10)

对于式(10),忽略二阶及以上阶数,可以得到

N=8(c01+c10)(λ1-1)

(11)

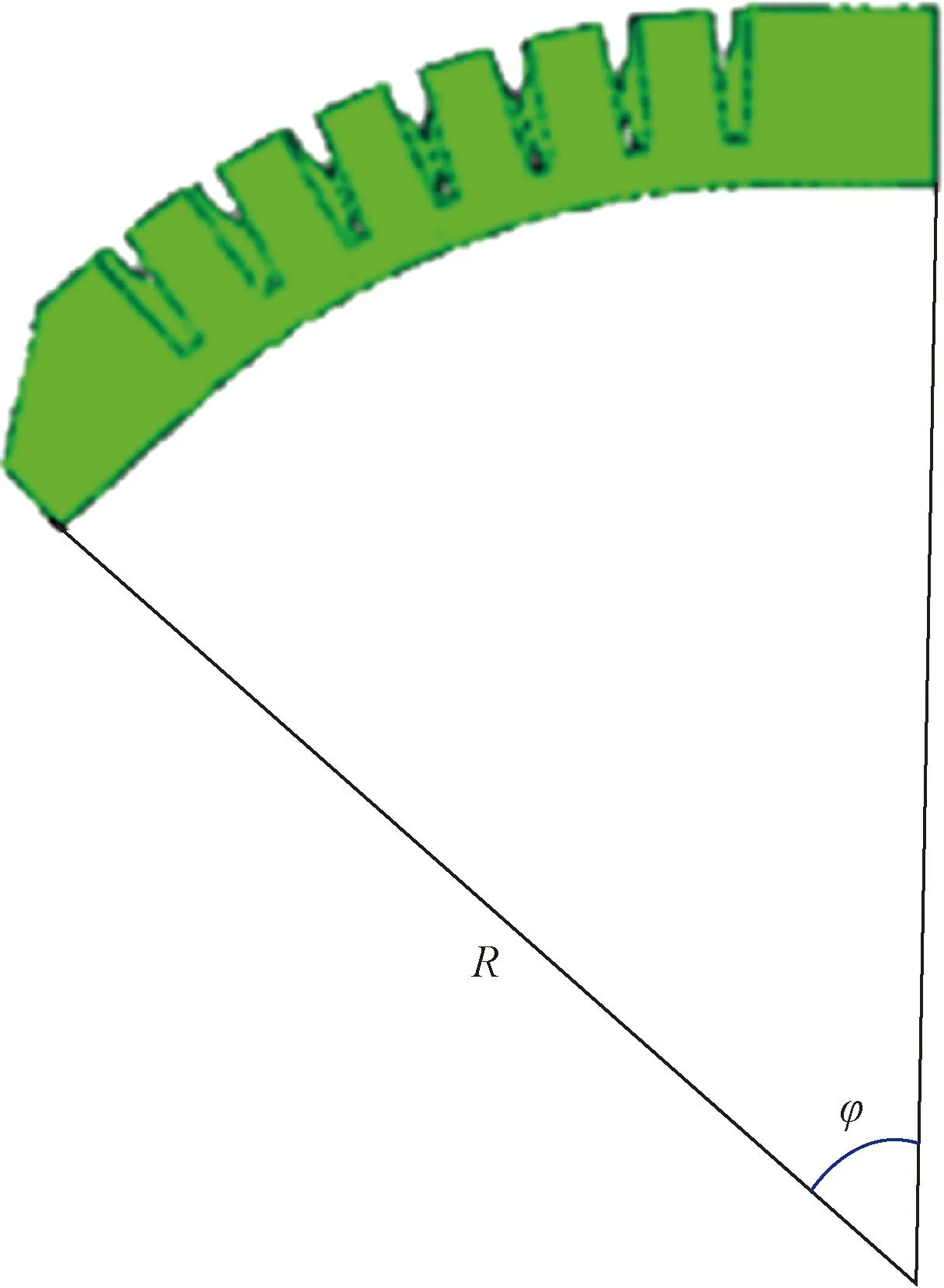

从模型中分析得到,在对于一个气腔的情况下,其伸长比为θ/sinθ。θ是单个气腔在充气时的弯曲角度,θ=φ/n,其中n为气腔数量,φ为总弯曲角度,软体驱动器弯曲时的参数图如图10所示。

图10 软体驱动器弯曲时的参数图Fig.10 Parameter diagram for bending of the soft actuator

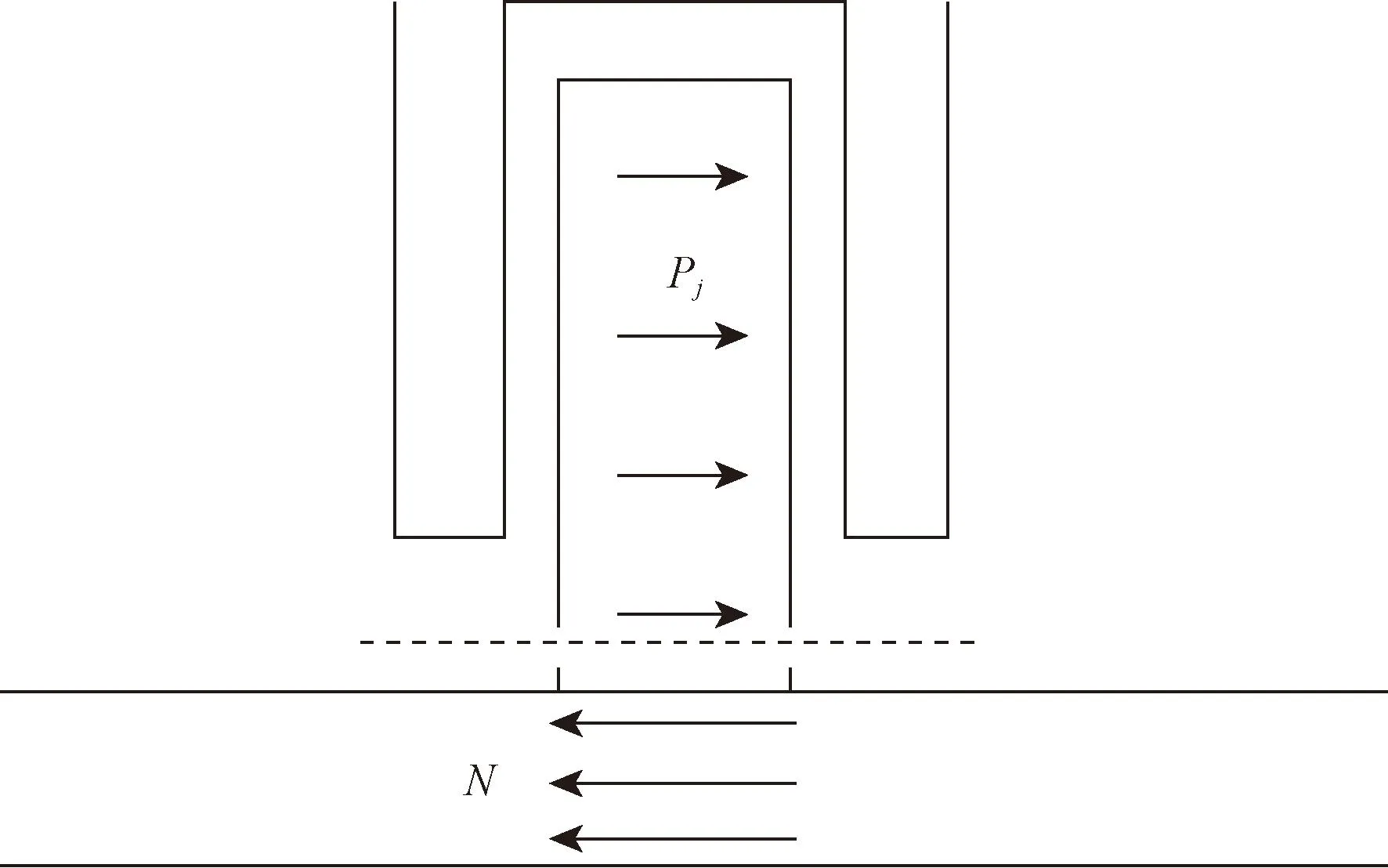

由于每个气腔是相互贯通的,假设气腔内壁各个地方受力均匀,当气腔内壁气腔压力达到Pj时,在这种情况下对其受力分析,其中图11为单气腔的受力分析图。从力矩角度出发,力矩平衡方程为

图11 单气腔受力分析图Fig.11 Single air chamber force analysis diagram

Nt2=Pj(h+t)2

(12)

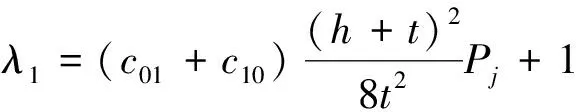

再根据式(11)和式(12)可以得到Pj和λ1的关系为

(13)

φ=φ(Pj)

(14)

5 软体驱动器有限元仿真分析

5.1 软件介绍

市面上有很多的有限元仿真软件,如ANSYS、ADINA、ABAQUS、MSC。本文研究采用ABAQUS软件对软体驱动器进行分析,因为ABAQUS软件相对于其他软件来说在处理非线性时具有很明显的优势,因此它被广泛地应用于科学研究和工业生产中。ABAQUS在分析软体驱动器时,主要分为以下步骤。

(1)将在SolidWorks中建立好的软体驱动器模型导入ABAQUS中,使其转化成为ABAQUS中的一个模型。

(2)在ABAQUS中的“Property”模块中建立模型的材料属性。

(3)对模型一些表面设置相互作用。

(4)对模型空腔施加气压载荷。

(5)对模型的边界条件进行设定

(6)设定网格尺寸大小及其类型,并进行网格划分。

(7)建立一个工作文件并提交进行分析。

5.2 弯曲角度分析

根据ABAQUS的分析步骤进行分析时,设置相互作用、载荷施加、边界条件、划分网格如图12所示。

图12 软体驱动器有限元分析设置Fig.12 Finite element analysis setup for soft actuator

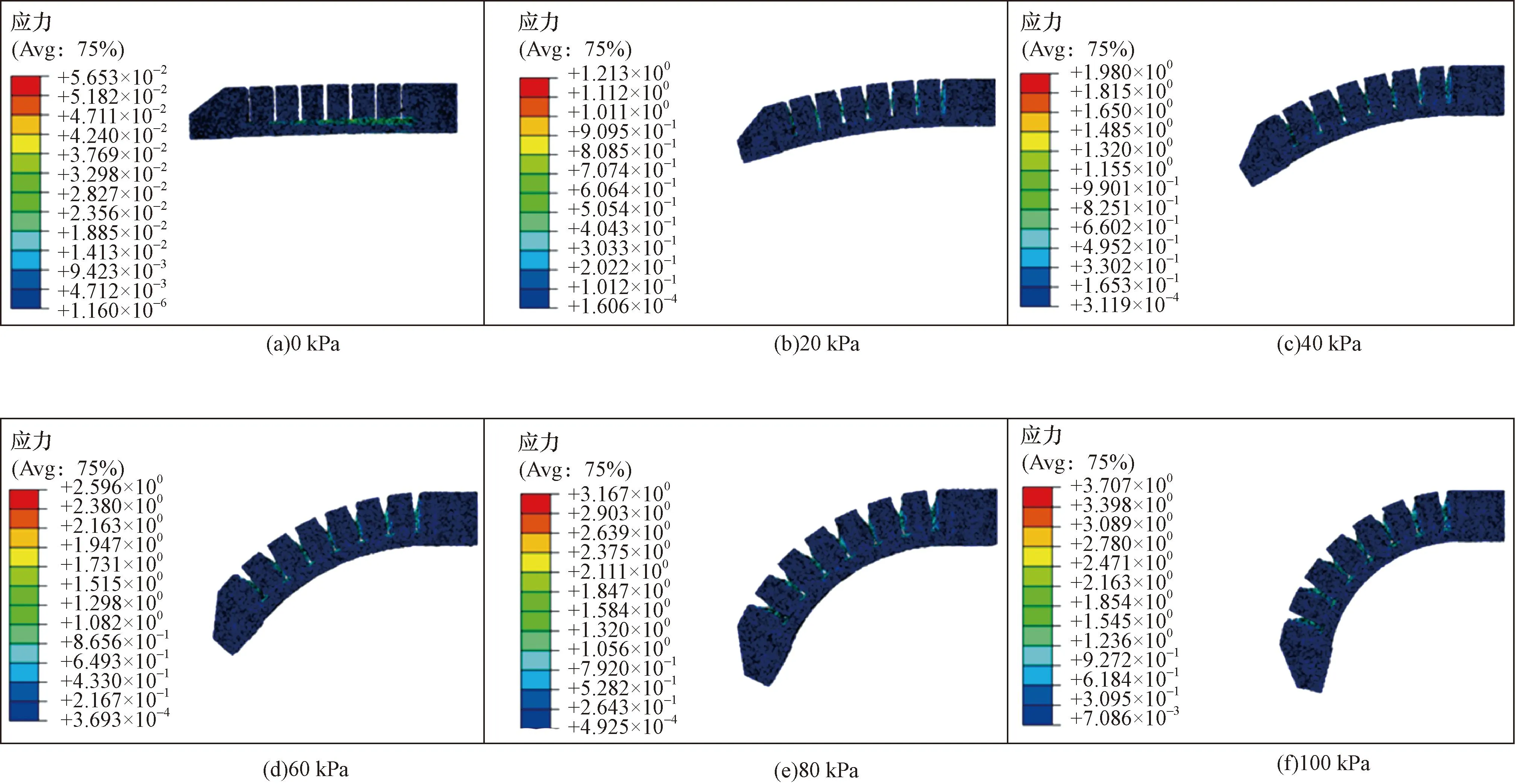

在所有需要的设置完成后,提交作业进行分析。图13是不同气压下的软体驱动器弯曲状态图,从图13可以看出,每20 kPa增加驱动器的气压时,驱动器的弯曲状态进一步变大,也就是驱动器的弯曲角度随着气压的增大而增,并在100 kPa时达到了79°。

图13 软体驱动器不同气压下的弯曲情况Fig.13 Bending of the soft actuator at different air pressure

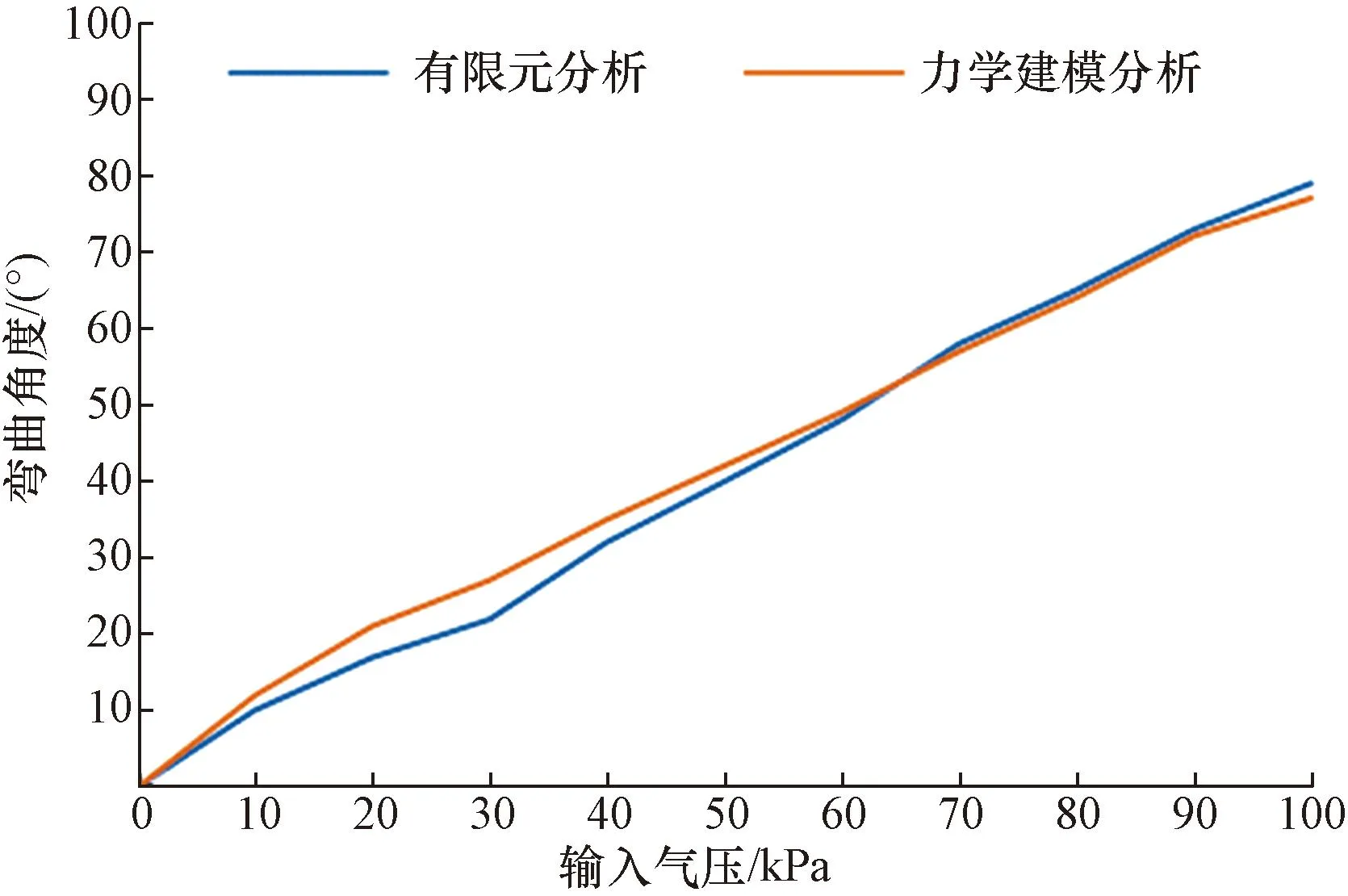

5.3 力学建模与有限元仿真对比

为了能够模拟得到真实情况下的软体机器人抓取时的弯曲状态,第3节和第4节分别对软体驱动器进行了力学建模分析及有限元仿真分析。图14为力学建模分析与有限元仿真对比曲线图,从图14可以看出,力学建模分析在50 kPa以下明显要优于有限元仿真分析,这可能和本文有限元分析中设置的重力载荷有关,如果把重力载荷去掉,理论分析与有限元分析不会相差太大。在50 kPa以后,力学建模分析与有限元分析几乎没差别,重力作用效果不太明显。另外力学建模中施加有约束条件,所以有限元分析会和力学建模分析之间产生一些误差,但整体曲线两者之间基本相近。

图14 力学建模与有限元仿真对比Fig.14 Comparison of mechanical modeling and finite element simulation

6 结论

为了提高软体机器人的适应性,设计了一种可以改变直径的三指软体机器人。该软体机器人可以实现直径在45~97 mm的抓取范围,有效改善了固定直径下软体机器人抓取的弊端。另外对设计的软体机器人的驱动器手指进行了力学建模,得到了驱动器弯曲角度与输入气压大小的关系,和在有限元分析得到的结果进行比较来看,两者虽然在50 kPa以下有最高9°的误差,但两曲线基本吻合,这为未来的具体实验提供了有力的理论支撑。