基于结构特征参数的组合压气机放气量计算方法研究

梅 顺 卢 进 谢龙翔

(1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南 株洲 412002)

压气机的进口和出口流通截面的面积是根据设计状态下的工作条件而选定的,因此只有在设计状态时,它们才与流过的空气密度完全相适应;而在非设计状态时,它们与变化了的空气密度就不相适应了。当压气机在中、低转速下工作时,由于各级增压不足使得某些级的工作状态与最佳的设计状态产生了偏离。进口级的攻角加大使气流在叶片通道中容易产生分离,导致级性能的下降;出口级的攻角减小,严重时可能产生负值,级压缩能力降低,级性能下降。进口级与出口级的性能变化导致两者不匹配,使组合压气机处于失速或喘振的不稳定工作状态,并加大叶片的振动应力[1]。

因此,为了改善压气机在中、低转速时的工作性能,广泛地采用了一些调节装置。按其结构形式,可分为放气机构、压气机进口可变弯度导流叶片或可转导流叶片、可转整流叶片、双转子或多转子压气机和机匣处理等。其中,放气是最简单有效的扩稳方法[2-4]。

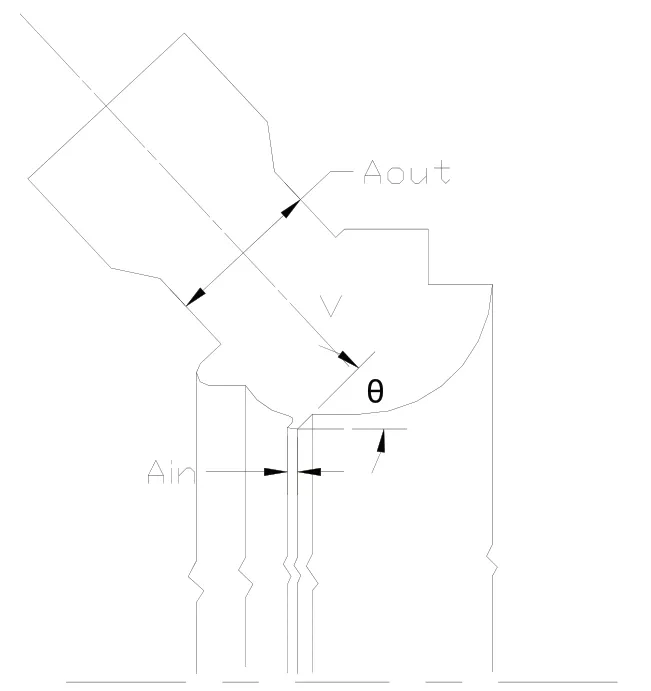

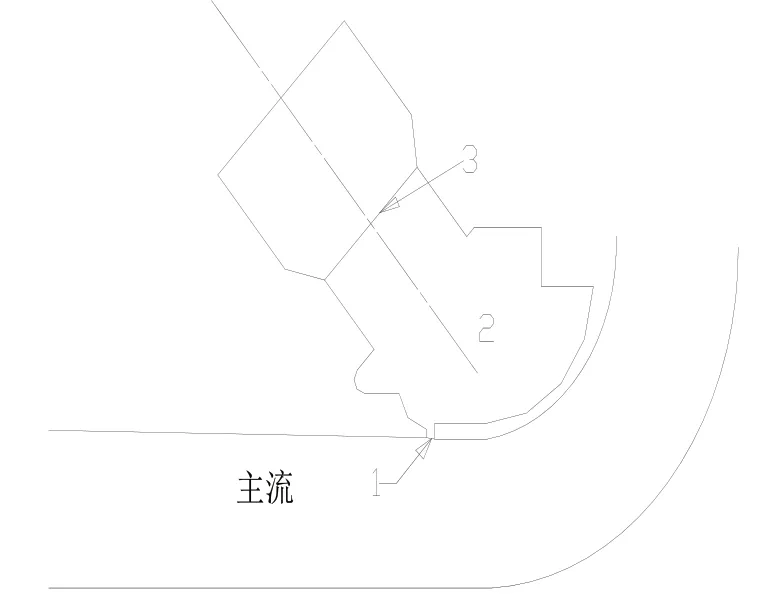

目前的组合压气机为了增加在中、低转速时的稳定裕度一般都带有放气腔结构。对于不同的组合压气机而言,放气腔结构布局基本相似,均由压气机轴流机匣、离心叶轮外罩等组合形成的空腔构成如图1。

图1 典型组合压气机放气腔结构原理图

本文拟根据不同放气腔结构参数对放气量影响大小的研究总结出对于给定放气量的放气腔的设计方法,并研究不同放气量对组合压气机性能的影响。

1.计算对象

1.1 放气腔结构特征参数对放气量影响

梅顺等人[5]根据放气腔结构特点总结了可能影响放气腔放气量大小的几个特征参数:放气腔进口面积Ain、放气腔出口面积Aout、放气腔进口角度θ、放气腔进口开槽形式、放气腔容积V(图2 所示)。最后通过CFD 计算整个压气机带放气结构得到对放气量影响的特征参数主要有3 个,由大到小分别为:Aout、Ain、θ。并建议当需要调节压气机放气量时,首先考虑调节放气腔的出口面积Aout。

图2 放气腔结构特征参数示意图

1.2 放气腔内部流动机理分析

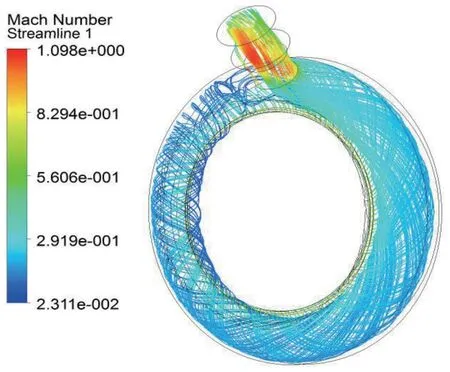

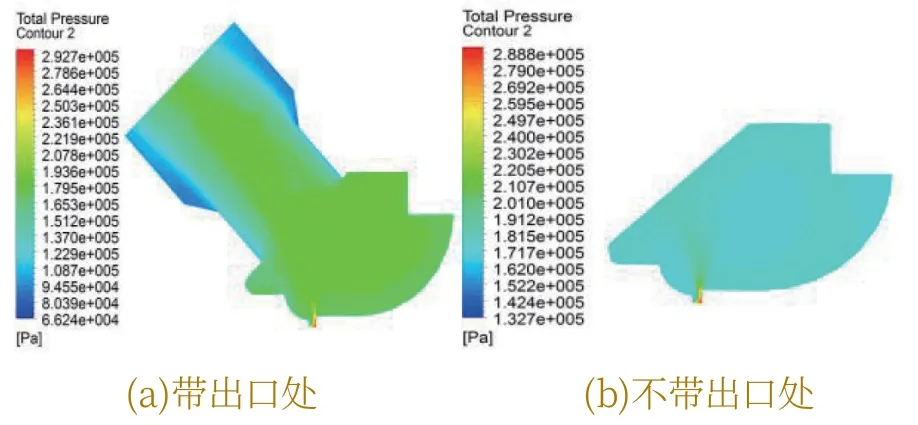

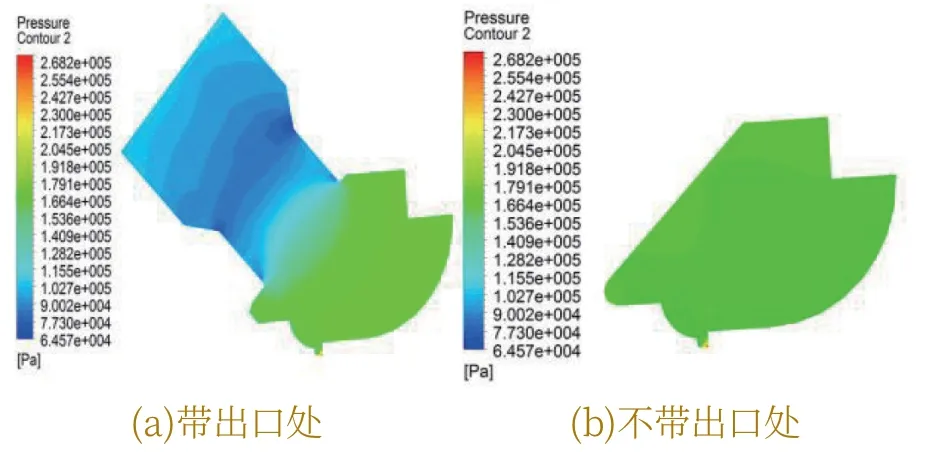

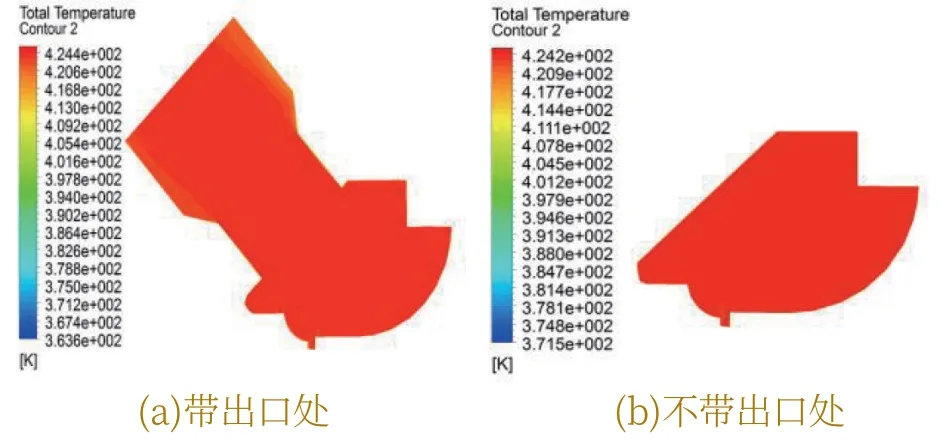

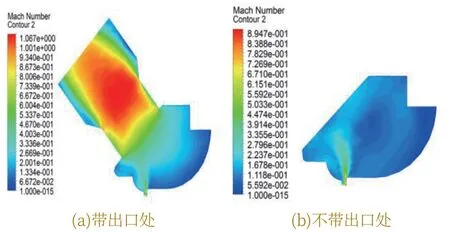

图3 ~7 是组合压气机相对折合转速为0.85 时工作点位置的流场图。

气流经放气腔进口进入放气腔腔室内时,总温保持不变(图6),总压大幅减小(图4),静压减小(图5),气流马赫数也减小(图7);

在放气腔腔室内,气流做漩涡流动(图3),总温保持不变(图6),总压和静压均匀分布(图4 ~5),气流马赫数在腔室内也基本一致(图7);

图3 放气腔内部三维流线分布

气流由腔室经放气腔出口排入大气时,气流总压基本不变(图4),静压减小(图5),总温不变(图6),气流马赫数急剧增加(图7),这一过程可以视为等熵膨胀过程。

图4 放气腔内部总压分布

图5 放气腔内部静压分布

图6 放气腔内部总温分布

图7 放气腔内部马赫数分布

对比多型压气机放气腔特征参数,发现放气腔进口面积均比放气腔出口面积要大,因此,放气腔决定放气量的关键参数是放气腔出口面积,放气腔进口只要保证比出口面积大即可,而放气腔腔室大小只要保证使气流压力分布均匀即可。

2.计算方法研究

根据质量守恒方程,流过放气腔内部任一截面的流量相等,且满足:

将放气腔进口面取为截面1,出口面取为截面3,腔室内参数下标均用2 表示,如图8 所示。

图8 组合压气机放气原理图

因此,组合压气机放气腔参数设计可以按以下步骤来完成:

1)先对不放气时组合压气机做计算,得到轴流和离心之间中间轮缘区域的总温、总压分布;取这段位置总温总压的平均值作为放气腔进口的总温、总压,这样便得到了;

2)根据原始结构的放气腔,得到大概的放气腔的总压损失系数,这样便得到了;

3)在结构上,一般越小的放气出口占用的轴流机匣位置空间越小越利于放气腔出口的布置,因此,本文采取的设计是在满足所需放气量的情况下放气腔出口(即限流口)的面积最小。显然,在出口处气流达到声速时对于给定流量所需通道面积最小,故此时可知

4)根据给定的放气量即可得到放气腔出口面积

5)根据多个压气机结构参数对比,放气腔进口面积设计时保证比出口面积大1.2 ~1.5 倍左右;

6)放气腔的腔室基本由轴流机匣和叶轮外罩外形决定,尽量大即可;

7)进行带放气腔结构的三维计算校核。根据三维计算结果与设计要求相差的大小可以按照1.1 得到的放气腔的特征参数对放气量影响大小的分析,调节放气腔的特征参数使其贴近设计所需的放气量。

3.不同放气量对组合压气机总体性能的影响

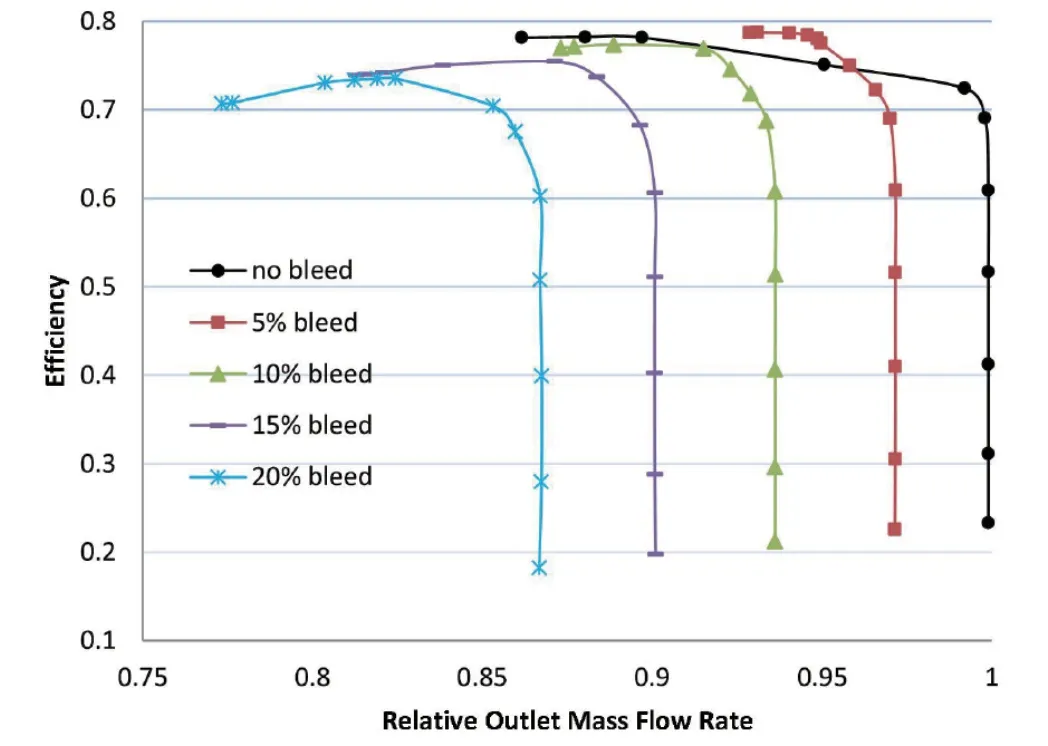

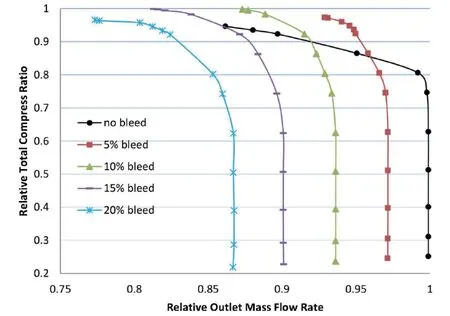

图9 和图10 是不同放气量下组合压气机的性能曲线图。从图中可以看出,在相同转速下,随着放气量的增加,该组合压气机出口处堵点流量是逐渐减小的,因此压气机特性线向左移动;由于计算压气机整机效率时是认为放出的气体带走的能量是直接浪费掉的,因此放气量越大,浪费的能量越多,压气机的峰值效率点随着放气量的增加是逐渐向下移动的;放气相比于不放气,压气机在该转速下能达到的最大总压比都有所提升,压气机的总压比随着放气量的增加呈现先增大后减小的趋势,在计算范围内,15%放气量处能达到最大的总压比。

图9 不同放气量下组合压气机流量-效率特性线

图10 不同放气量下组合压气机流量-压比特性线

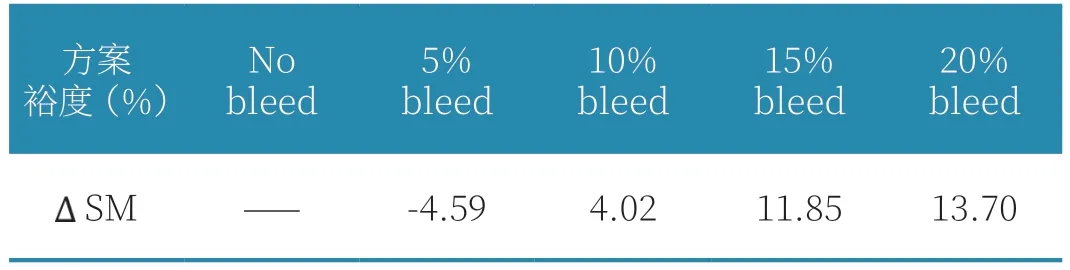

表1 统计了不同放气量下组合压气机的流量裕度和喘振裕度变化量,其中喘振裕度变化量均是相对于不放气作比较。由表1 可知,随着放气量的增加,组合压气机放气时相比于不放气时的喘振裕度变化量呈逐渐增大的趋势,即组合压气机的喘振裕度不断增大,但在5%放气量时喘振裕度变化量为负值,即放5%的气不但没有增加组合压气机的稳定裕度,还使组合压气机裕度减小了。

表1 不同放气量下压气机裕度统计

4.结论

本文对放气腔内部流动机理进行了详细分析,总结出了放气腔放气量计算方法为根据质量守恒的一维计算并结合三维带放气腔计算进行修正。三维计算修正主要根据放气腔结构特征参数对放气量影响大小来进行调整。同时本文还对比了不同放气量对组合压气机总体性能影响分析,结果表明在相对折合转速为0.85 时,该组合压气机随着放气量的增加,峰值效率点逐渐降低,能达到的总压比逐渐提升;放气相比不放气,放气并不一定会增加组合压气机的喘振裕度,在5%放气量时组合压气机喘振裕度变化率为负值,即组合压气机的喘振裕度反而减小了;随着放气量的增加,组合压气机喘振裕度也逐步增加,在20%放气量时达到最大。