异种铝合金搅拌摩擦焊搭接工艺试验研究

尹启朋,高嵩,安少杰,吴程浩,刘涛,王志森,景元坤

1.齐鲁工业大学(山东省科学院) 机械工程学院 山东济南 250300

2.中研智连工业科技(济南)有限公司 山东济南 250013

3.山东省机械设计研究院 山东济南 250300

1 序言

铝合金的密度低、重量轻,具有很高的强度,并且具有良好的加工性和耐蚀性,被广泛应用于飞机、汽车等交通工具制造领域[1-4]。在铝合金焊接中,搅拌摩擦焊已经成为一种主要的焊接方法。焊接时通过搅拌头的摩擦和搅拌作用,在高温和高压作用下,实现了金属材料的固态连接,并且无需添加焊接材料,避免了传统焊接中的焊接变形、气孔和裂纹等缺陷。

ILANGOVAN等[5]采用3种不同的搅拌头,通过搅拌摩擦焊接工艺连接AA 6061和AA 5086铝合金,发现采用螺纹锥形搅拌头有利于两种合金间的材料流动,形成无缺陷搅拌区。ANANDAN等[6]采用焊接速度为25mm/min、45mm/min、65mm/min和85mm/min,通过搅拌摩擦焊接工艺连接AA 7050-T7651和AA 2014A-T6铝合金。结果表明,当焊接速度为65mm/min时,由于适当的材料混合且获得了更细的晶粒,从而使焊接接头获得更高的极限拉应力。ENVELOPE等[7]采用搅拌摩擦焊接工艺对异种铝合金AA 6063和AA 7075进行了焊接,通过改变主轴转速为800r/min、1000r/min、1200r/min,焊接速度为1.66mm/s、2mm/s、2.5mm/s的工艺参数,对不同合金搅拌摩擦焊接头进行了研究,发现在1000r/min、2.5mm/s的条件下焊接,焊接效果最好。

本试验旨在研究异种铝合金搅拌摩擦搭接焊工艺,通过优化工艺参数、调整搅拌头转速,来实现异种铝合金的可靠焊接,提高焊接接头的力学性能。

2 试验方法

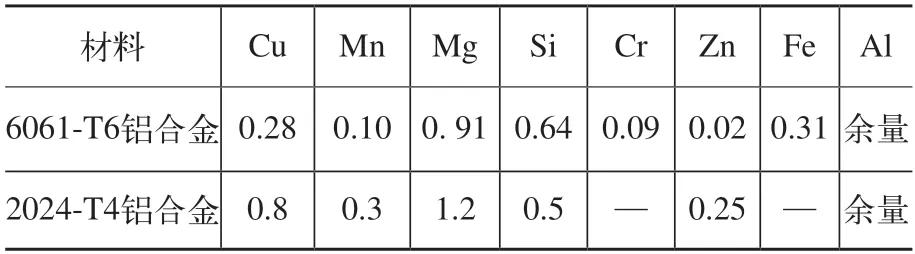

试验所用母材为6061-T6和2024-T4铝合金板材,其尺寸分别为200m m×90m m×2.5m m和200mm×90mm×2.8mm。6061-T6铝合金和2024-T4铝合金的抗拉强度分别为330MPa、390MPa,硬度分别约为98HV、120HV。母材的化学成分见表1。

表1 母材化学成分(质量分数)(%)

采用FSW-3LM-3012的龙门式搅拌摩擦焊机进行焊接工艺试验,接头形式为搭接,6061-T6铝合金作为上板,2024-T4铝合金作为下板,搭接宽度为30m m。试验所用搅拌针为带有螺纹的圆锥形结构,针长4.45mm。焊接时,轴肩下压量为0.05mm,固定焊接速度为100mm/min,调节搅拌头转速分别为400r/min、600r/min和800r/min。

焊接结束后,利用电火花线切割在垂直焊缝方向上获取接头金相试样和拉伸试样。金相试样打磨抛光后,利用Keller试剂(1mLHF+1.5mLHCL+2.5mLHNO3+95mLH2O)对其进行腐蚀,然后分别采用光学显微镜(Stemi DV4)和超景深三维观察显微系统(VHX-5000)观察焊缝横截面宏观形貌和微观组织。采用电子万能试验机(WDW-100AE)对接头进行剪切拉伸试验。

3 结果分析与讨论

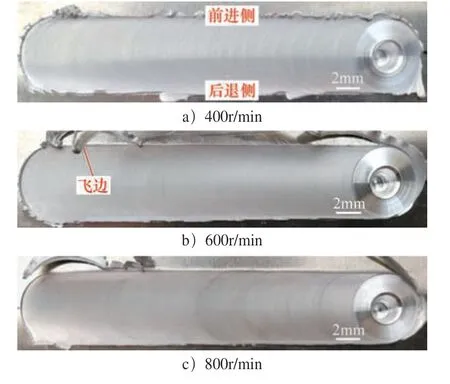

不同搅拌头转速下的焊缝表面成形(固定焊接速度100mm/min)如图1所示。由图1可看出,在所考察的焊接参数下均能获得表面成形较为完好的搅拌摩擦搭接焊接头。焊接时,在搅拌头的剧烈搅拌作用下,接头后退侧材料随着搅拌头的旋转堆积在前进侧并被挤出工件表面,从而形成了飞边。随着转速从400r/min增大到600r/min,即焊接热输入升高,从图1可明显看出,焊缝表面变得更加光滑平整,而当转速增加到800r/min时,焊缝表面反而出现了毛刺、材料粘连等现象。这说明过大或过小的热输入,都会对焊缝表面成形产生不利影响。

图1 不同搅拌头转速下的焊缝表面成形

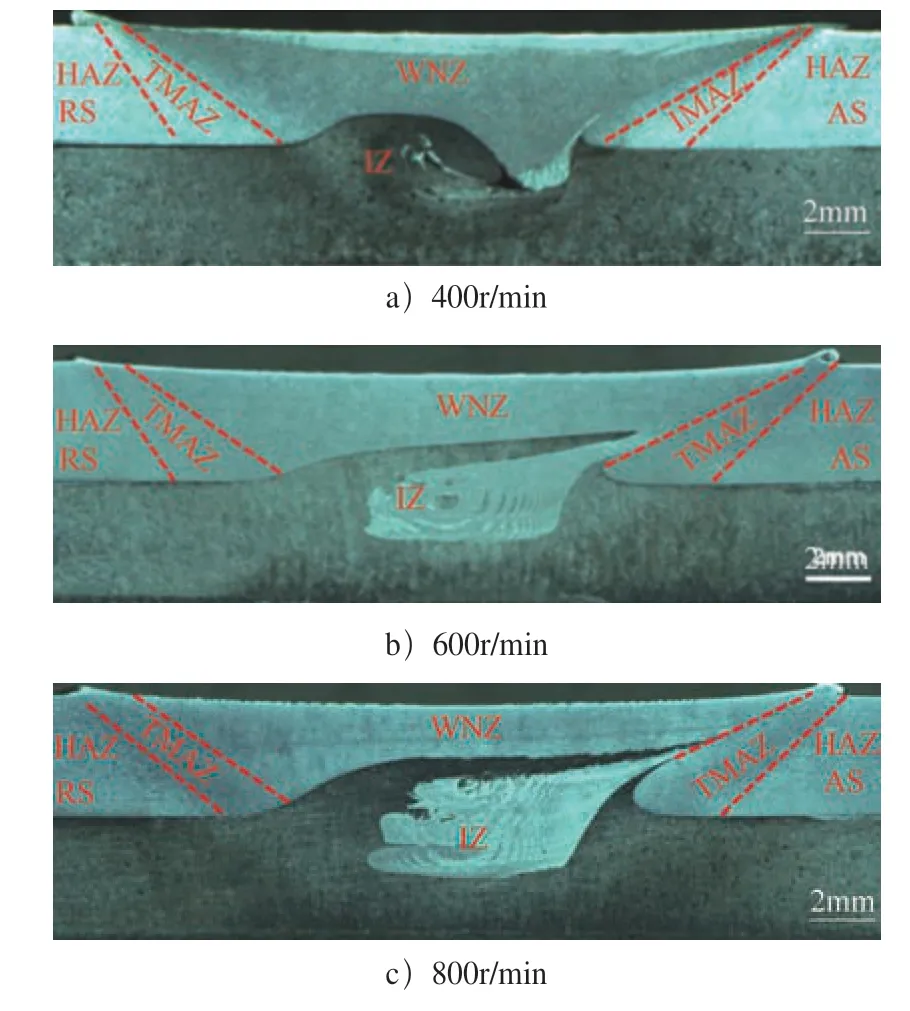

不同搅拌头转速下的接头横截面宏观形貌如图2所示。根据焊接过程中材料受热力状态和组织形貌的不同,可将接头划分为界面区(IZ)、焊核区(WNZ)、热力影响区(TMAZ)、热影响区(HAZ)和母材(BM)。从图2可发现,3组接头均未发现孔洞等焊缝内部缺陷,接头界面前进侧(AS)形成了典型的搭接“钩状”缺陷,而在后退侧(RS)界面向上板凸起。

图2 不同搅拌头转速下的接头横截面宏观形貌

随着搅拌头转速的增加,可以看到界面处6061和2024铝合金的混合程度明显增大。同时,当搅拌头转速从600r/min增加到800r/min时,2024铝合金材料进入上板6061铝合金在厚度和宽度方向上的距离均有所增加。这是因为随着搅拌头转速的增大,也就是焊接热输入的增加,使得单位时间内可塑性流动材料体积增加,继而在搅拌头的强烈作用下两种铝合金材料混合更加均匀。

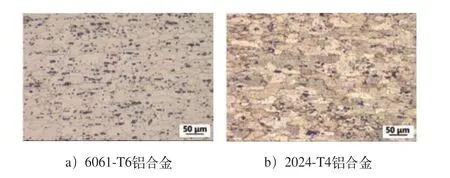

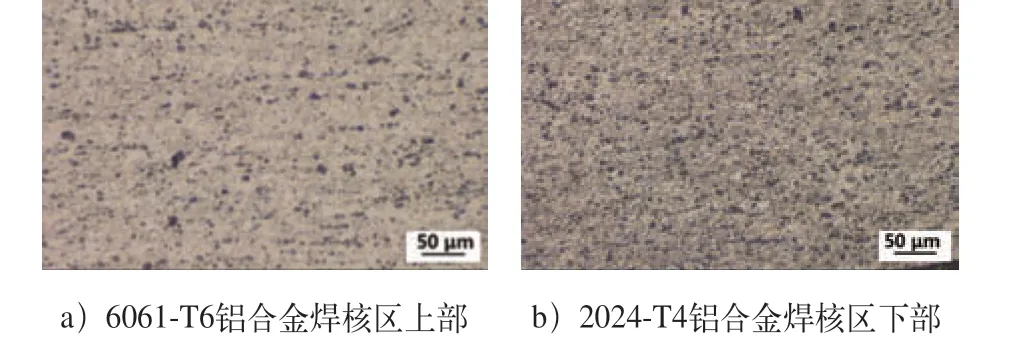

6061-T6和2024-T4铝合金母材的金相组织如图3所示。从图3可看出,母材微观组织为典型的轧制组织,晶粒较为粗大且互相平行。推测图3中的黑色点状物是腐蚀坑或者第二相粒子。

图3 母材金相组织

转速为600r/min时接头焊核区不同位置的金相组织如图4所示。焊接时,该区域处在搅拌头的正下方,同时受到搅拌头轴肩和搅拌针的搅拌混合作用,经历高温应变后产生了剧烈的塑性变形。从图4可看到,与母材相比,焊核区晶粒细小且分布均匀。这是由于在焊接过程中,该区域受到搅拌针强烈的搅拌作用,发生了一定程度的再结晶过程,最终形成了细晶组织。此外,对比图4a、b发现,焊核区下部比上部晶粒更加细小,推测与焊核区下部材料受到搅拌作用更为强烈有关。

图4 接头焊核区金相组织

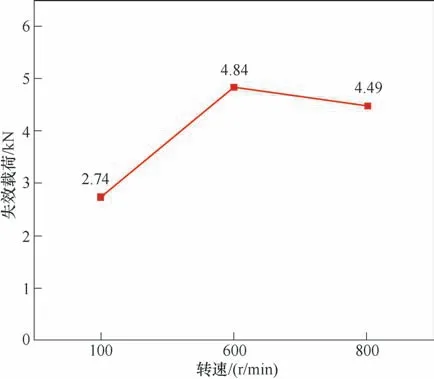

不同搅拌头转速下接头的拉伸剪切性能如图5所示。从图5可看到,随着搅拌头转速的增大,接头失效载荷先增大后减小,当转速为600r/min时,失效载荷达到最大值。转速从400r/min增大到600r/min时,失效载荷随之从2.74kN增加到4.84kN,增加幅度高达76.6%,当转速进一步增大至800r/min时,接头失效降至4.49kN,减小幅度为7.2%。这一点也证实了之前的推论,过小或过大的热输入对接头质量均会产生不利的影响。同时,剪切拉伸性能随转速的变化与图2横截面宏观形貌中焊核区材料混合程度的变化规律具有一致性。

图5 焊接接头的拉伸剪切性能

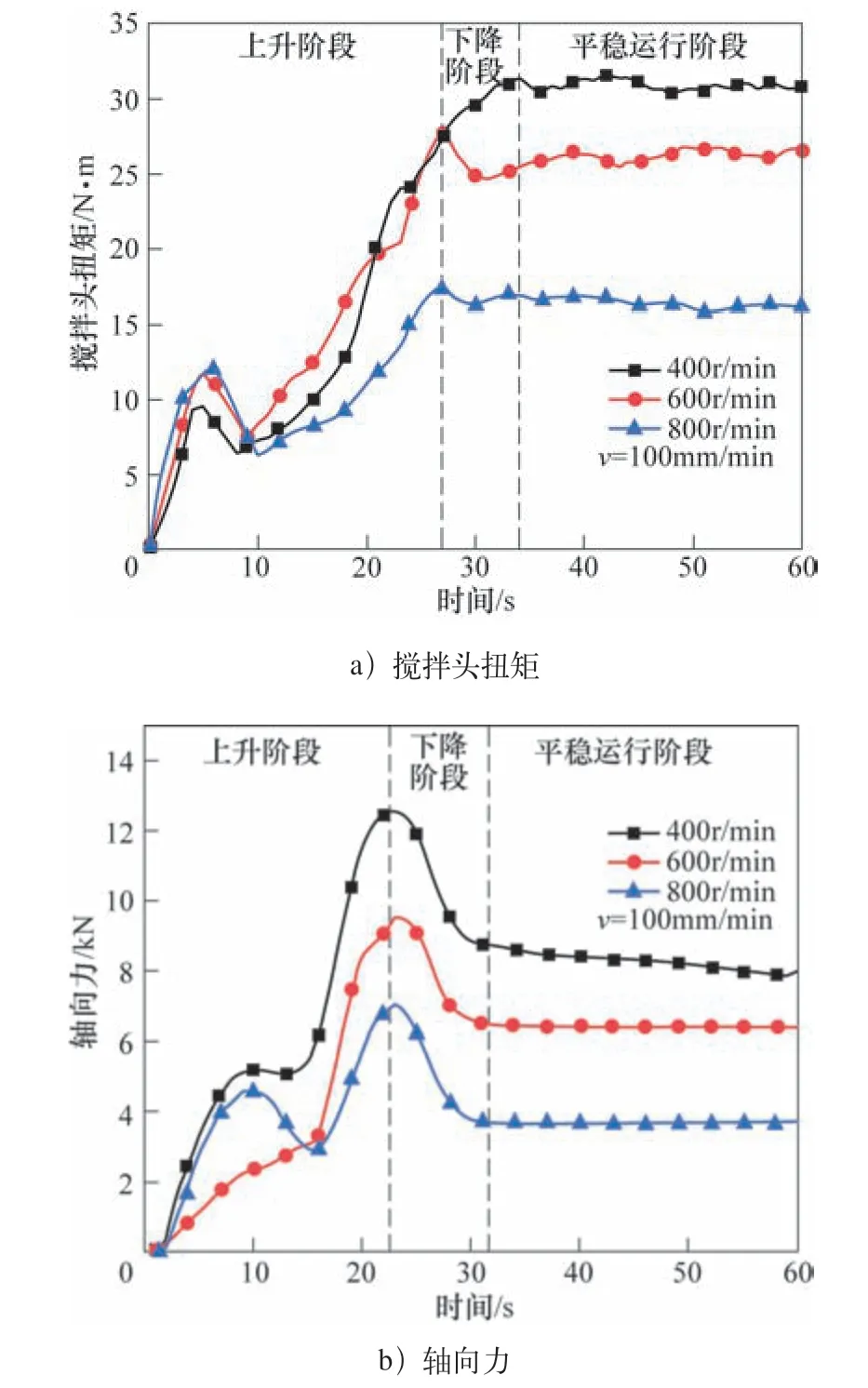

搅拌头扭矩、轴向力随时间的变化曲线如图6所示。从图6可明显看出,随着搅拌头转速的增加,搅拌头扭矩及轴向力逐渐减小,尤其是搅拌头转速由600r/min增加到800r/min时,变化最为明显,减小幅度为30%~40%。这是因为随着转速的增加,铝板受到搅拌头的热输入越高,材料的软化就越明显,焊接过程中搅拌头受到的力及扭矩也就越小。

图6 搅拌头扭矩、轴向力随时间的变化曲线

4 结束语

采用搅拌摩擦焊实现了异种6061-T6和2024-T4铝合金板材的搭接连接,通过观察焊接接头组织和性能,得到如下结论。

1)当搅拌头转速为600r/min时,焊缝表面最光滑平整,说明过大或过小的热输入,都会对焊缝表面成形产生不利的影响。随着搅拌头转速的增大,在搅拌头的强烈作用下两种铝合金材料混合得更加均匀。

2)当搅拌头转速由400r/min增加到800r/min时,接头失效载荷先增大后减小。当搅拌头转速为600r/min时,接头表现出最好的剪切拉伸性能。

3)随着搅拌头转速的增大,即热输入逐渐增大,搅拌头受到的焊接载荷(扭矩及轴向力)逐渐减小。