铸铝与挤压铝合金的电阻点焊工艺试验研究

张可,程哲闻,张贤昆,李胜利,石磊

1.华人运通(山东)科技有限公司 上海 201100

2.山东大学材料液固结构演变与加工教育部重点实验室 山东济南 250061

1 序言

由于铝合金密度低,约为钢的1/3,且强度和比强度高,因此具有巨大的减重潜力[1]。与传统材料相比,采用铝合金可以减轻高达50%的重量,且不会影响强度和安全性。随着对结构轻量化的要求日益提高,汽车行业中越来越多的部件材质开始采用铝合金替代,这必然需要实现铝合金的可靠连接[2]。

为了适应更多的类似铝合金的材料连接需求,虽然目前已经开发出更多新的连接技术,但是电阻点焊仍然是汽车生产中应用最为广泛的连接技术[3]。最主要的原因就是电阻点焊具有低成本、可靠、高速、易操作、自动化程度高和适合大批量生产的优点[4]。同时,车辆的质量、结构性能、寿命、安全设计、强度、刚度和完整性不仅取决于板材的力学性能,还取决于点焊的质量[5]。这对于点焊质量的提升提出了更高的要求。

近几年,越来越多研究者针对铝合金大批量电阻点焊进行了深入研究[6-8]。但是,与钢的电阻点焊不同,铝合金的电阻点焊存在一些困难。例如,铝合金比钢具有更小的电阻率和更高的热导率、导电性,因此焊接时需要更高的焊接电流,通常是钢电阻点焊的2~3倍[9,10]。在铝合金电阻点焊过程中,接头内部容易出现孔洞、裂纹、溅射等缺陷[11]。此外,铝合金表面致密的氧化膜会导致更高的接触电阻和发热,这会导致电极与铝合金板之间的温度迅速升高,加速电极的损耗,从而直接影响到接头性能稳定性[5]。焊接电流是电阻点焊中最主要的参数之一,其对铝合金电阻点焊接头性能、微观结构的影响,目前少有研究。因此,有必要针对焊接电流对电阻点焊接头性能、微观结构、断裂行为的影响进行分析和深入研究。

本文对铸铝和5系挤压铝合金异种材料电阻点焊开展试验研究,通过改变焊接电流,对接头宏观和微观结构、力学性能、断裂行为进行了分析表征,分析了焊接电流对焊核区晶粒微观结构演变的影响。为铸铝和5系挤压铝合金电阻点焊工艺在工业生产中的应用奠定了一定的理论基础。

2 试验过程

本试验采用铸铝和5系挤压铝合金作为母材。焊前需要将原始板材进行切割,铸铝板材切割尺寸为100mm×20mm×3mm,5系挤压铝合金切割尺寸为100mm×25mm×2mm。焊前对板材表面进行打磨,去除表面氧化膜。

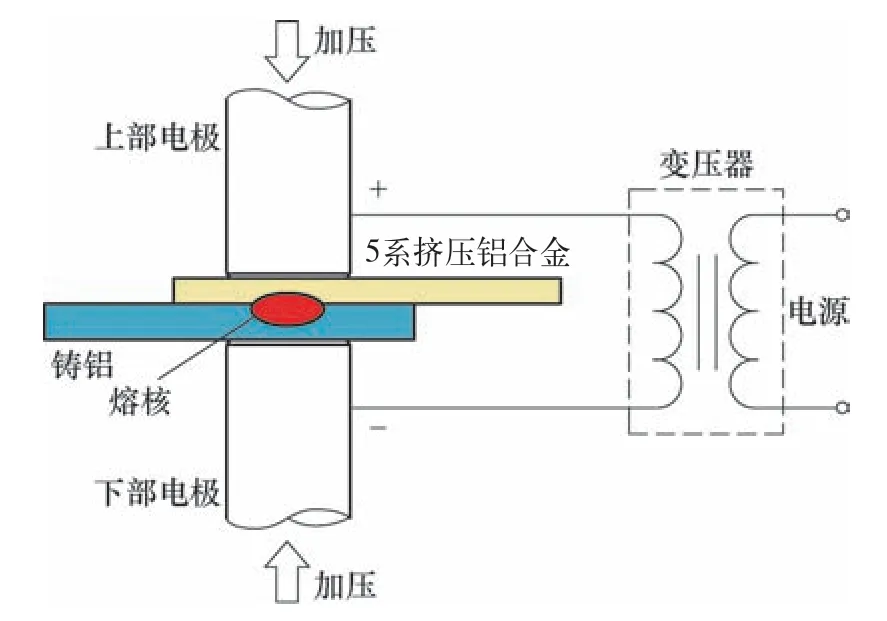

电阻点焊过程中,焊接试件在两端电极压力作用下,接通焊接电流后产生电阻热,使金属熔化产生焊核,电阻点焊原理如图1所示。在焊接试验中,将铸铝置于电阻负极,5系挤压铝合金置于电阻正极。由于本研究采用的材料板厚不同,极易产生焊点偏移的问题[5,12],因此为了减小焊核偏移的影响,将薄板置于电阻正极一侧[13]。焊接预热电流10kA,预热时间100ms,预热完成后焊接时间为200ms。本研究中,压力不改变,均为6kN,仅改变焊接电流,从36kA均匀增加至42kA,相关参数和试样编号见表 1。

表1 电阻点焊焊接参数

图1 电阻点焊原理

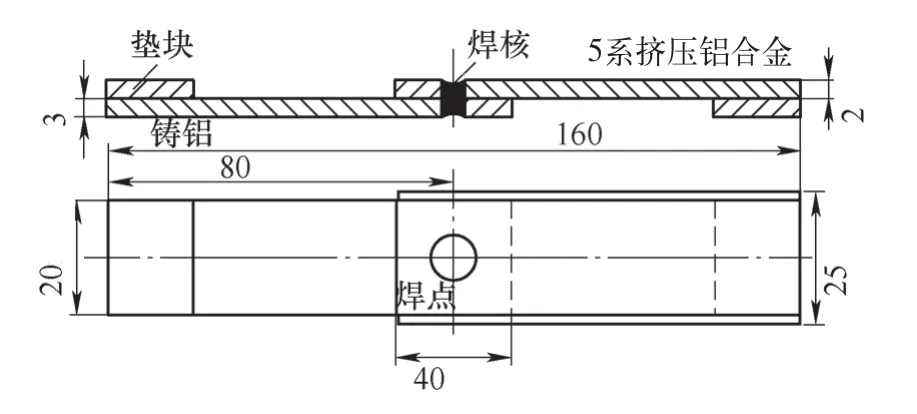

对焊后接头进行剪切试验,试样尺寸如图2所示。进行剪切试验前,需要在母材处增加垫块,以消除扭矩对剪切试验带来的影响。采用万能试验机进行剪切试验,试验过程中拉伸速度为5mm/min,每个焊接参数选取3个试样进行试验,并取平均值。

图2 接头剪切强度试样尺寸

3 结果与讨论

3.1 接头宏观形貌

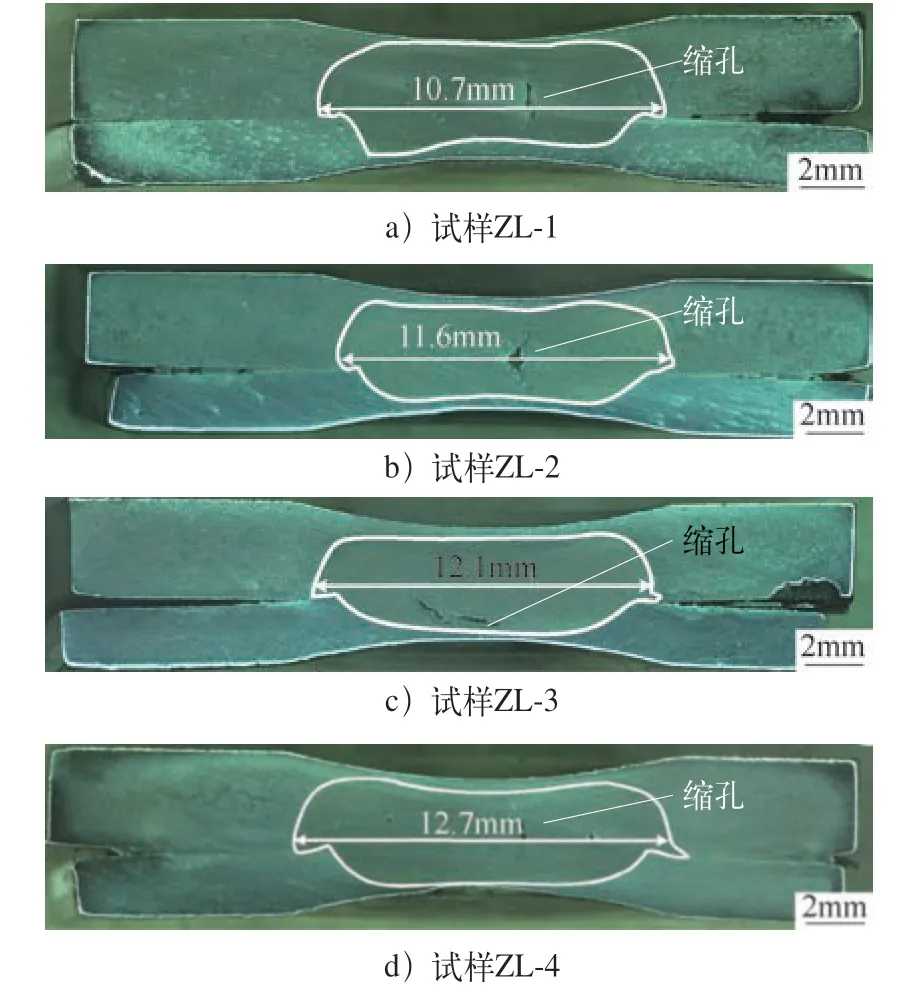

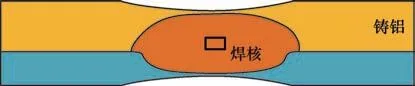

不同参数下电阻点焊接头横截面宏观形貌如图3所示。从图3可明显看到,焊核偏向于铸铝一侧,由于板厚不一致,因此上下板电流场分布不对称,结合面与两电极之间的距离不同,散热条件也不同,致使温度场分布也不对称[12,13]。偏移会导致结合面上焊核尺寸小于焊核最大直径,降低焊点强度。焊核内部均存在少量缩孔,同时能够在两块板材中间看到少量的金属飞溅。在焊接完成后,首先冷却凝固的是靠近母材周围的柱状晶区,内部的等轴晶区还未完全凝固。同时在电极压力和热膨胀的作用下,液态金属会被挤出而形成飞溅,导致了等轴晶区继续凝固时,因缺乏液态金属而产生缩孔[8]。随着焊接电流的增大,可以看到焊核最大直径在不断增大,36kA焊接电流下,焊核最大直径为10.7mm,当焊接电流增加到42kA时,焊核最大直径达到了12.7mm。随着焊接电流的增大,焊接热输入也增大,从而导致更多的区域出现熔化,增大了焊核的区域。同时也能够看到,随着焊接电流的增大,5系挤压铝合金的焊核边界更接近焊点底部,热输入的增加同时也造成了更多的5系挤压铝合金的熔化。

图3 电阻点焊接头横截面宏观形貌

3.2 接头微观组织

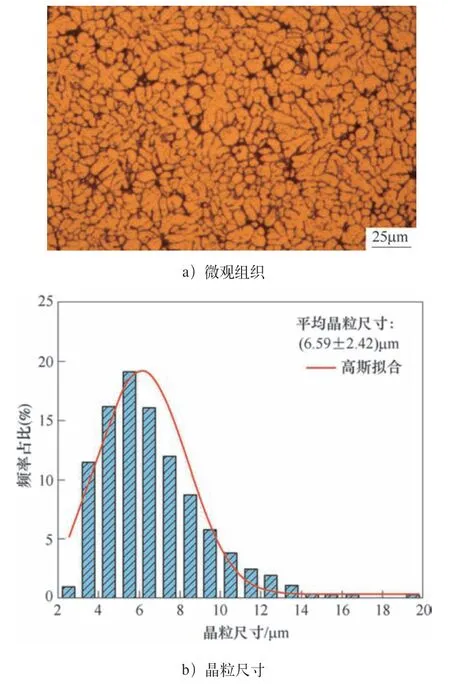

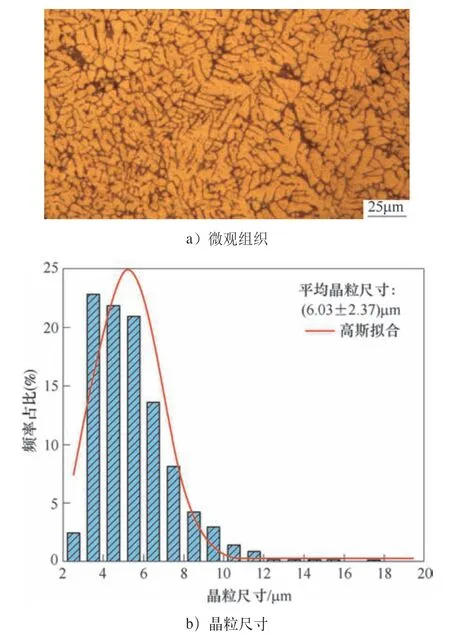

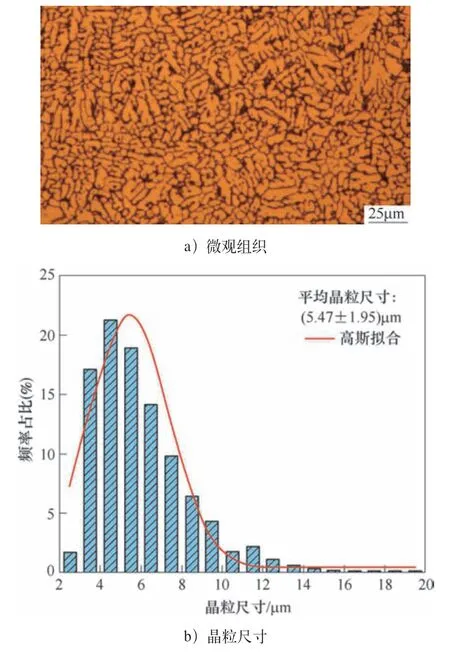

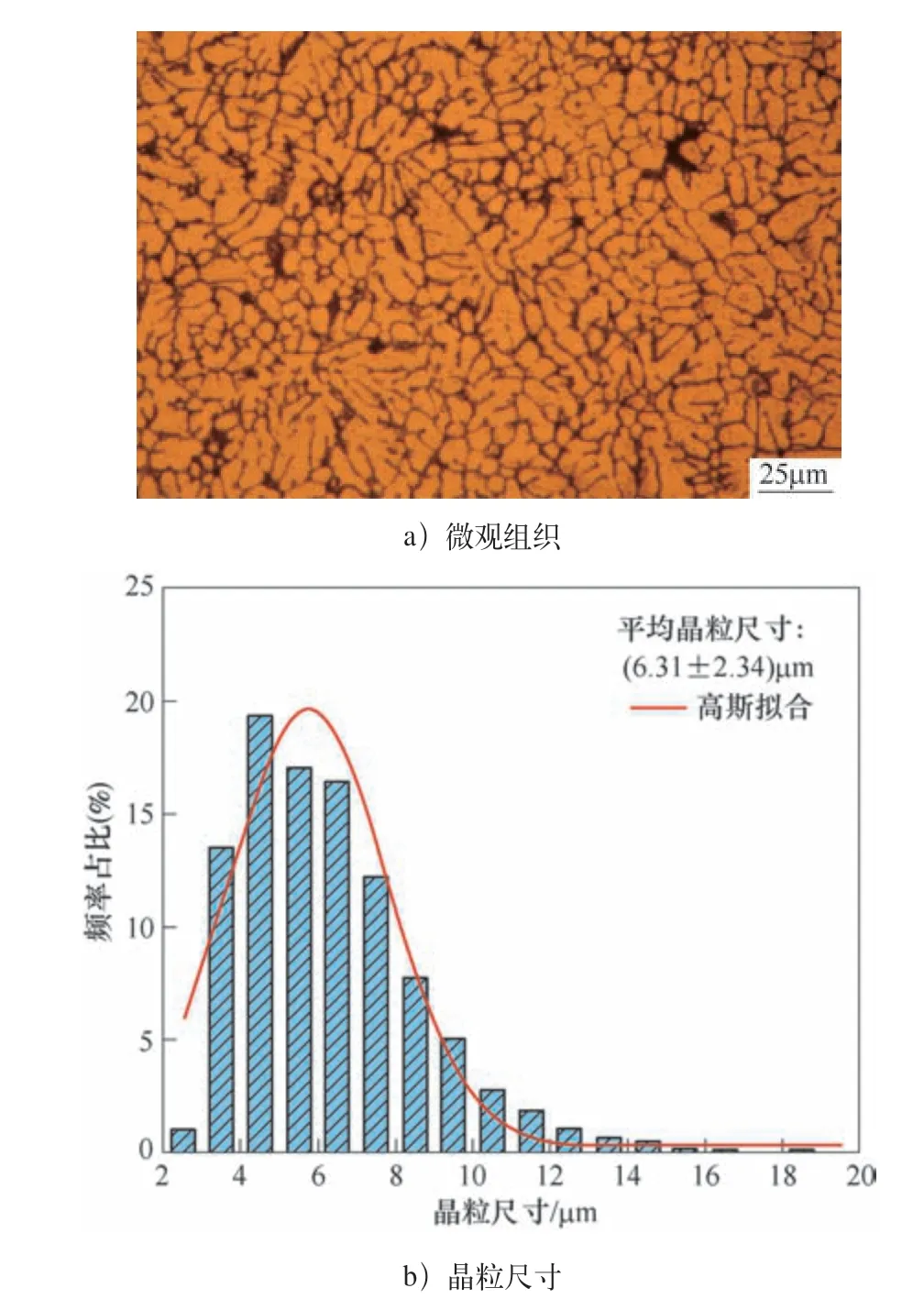

(1)焊核区中心区域微观组织 在焊核中心区域(见图4)取样进行微观组织观察,微观组织与晶粒尺寸如图5~图8所示。从图5~图8可看出,焊核区中心区微观组织均为细小等轴晶。对平均晶粒尺寸统计后发现,在改变焊接电流后,对中心焊核区平均晶粒尺寸的影响不大,并未出现晶粒异常长大的现象。在试样ZL-3中(即焊接电流40kA),其平均晶粒尺寸最小,为(5.47±1.95)mm。随着焊接电流的增大,晶粒尺寸出现了先减小后增大的趋势。分析认为,随着焊接电流的增大,热输入增大,焊接完成后冷却速度也会增大,增加等轴晶形核率,细化晶粒。但是,当焊接电流达到42kA(试样ZL-4)后,由于热输入过大,焊接完成后高温持续时间增长,反而导致了等轴晶的长大。

图4 焊核区中心区域取样位置示意

图5 试样ZL-1焊核区中心区域微观组织和晶粒尺寸

图6 试样ZL-2焊核区中心区域微观组织和晶粒尺寸

图7 试样ZL-3焊核区中心区域微观组织和晶粒尺寸

图8 试样ZL-4焊核区中心区域微观组织和晶粒尺寸

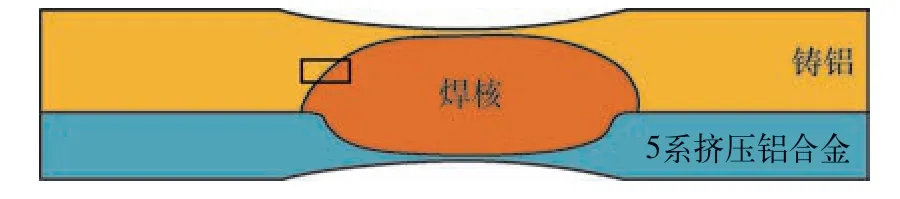

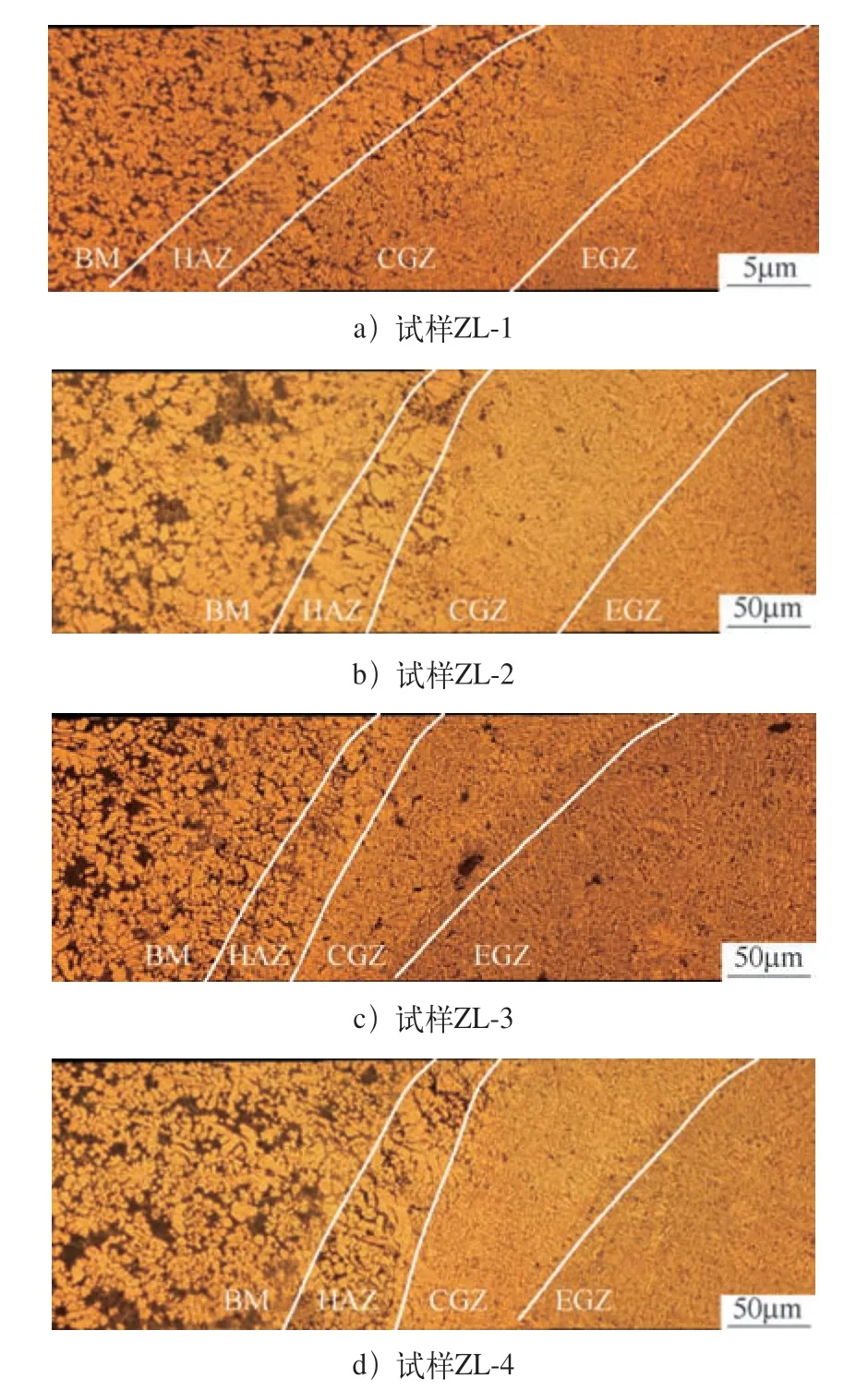

(2)铸铝焊核区边缘微观组织 在铸铝焊核区边缘(见图9)取样进行微观组织观察,微观组织形貌如图10所示。边缘处根据微观形貌可分为4个区域,分别为母材(Base Metal,BM),热影响区(Heat Affected Zone,HAZ),柱状晶区(Columnar Grain Zone,CGZ),等轴晶区(Equiaxed Grain Zone,EGZ)。从图10可看出,铸铝母材区域晶粒较为粗大,热影响区附近存在少量的晶粒异常长大现象,柱状晶区和等轴晶区后晶粒组织明显减小。柱状晶区内的枝晶从热影响区边缘向等轴晶区垂直长大。改变焊接电流并不会明显影响到铸铝焊核区边缘的微观组织结构,所有试样中均存在这4个区域。

图9 铸铝焊核区边缘取样位置

图10 铸铝焊核边缘微观组织

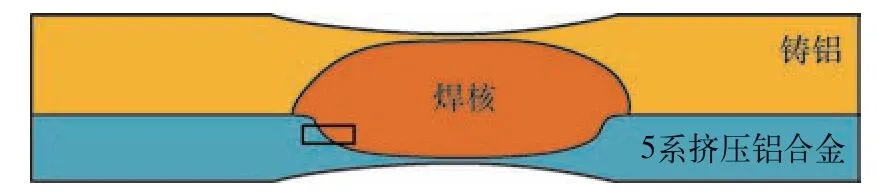

(3)5系挤压铝合金焊核区边缘微观组织 在5系挤压铝合金焊核区边缘(见图11)取样进行微观组织观察,微观组织如图12所示。从图12可看到,与铸铝侧的微观组织相似,5系挤压铝合金焊核区边缘同样能够区分为4个区域。柱状晶依附在热影响区边界附近并垂直向内生长,焊核区内部则主要为等轴晶。在热影响区附近能够看到明显的粗大晶粒,且晶界十分明显。分析其原因:首先,受热后的晶粒出现了局部的长大,相比于母材区域晶粒更明显;其次,电阻点焊过程中既有液态金属,同时也有较大的压力。因此,焊核凝固过程中,在电极压力作用下,焊核中部分低熔点金属会被压进热影响区的晶界中,其在腐蚀剂的作用下十分明显[13]。

图11 5系挤压铝合金焊核区边缘取样位置

3.3 接头力学性能

不同焊接参数下接头平均失效载荷如图13所示。从图13可看到,随着试样编号的增大(即焊接电流的增大),接头平均失效载荷出现了先上升后降低的趋势。其中,以ZL-3试样接头平均失效载荷最高,达到了(7.09±0.33)kN,该试样参数为焊接压力6kN、焊接电流40kA。结合宏观组织和微观组织分析认为,随着焊接电流的增大,焊点的最大直径也在增大,有利于增加界面的结合强度。但是,当焊接电流达到42kA后,虽然焊点直径仍然在加大,但其较高热输入导致了焊核区内的晶粒组织长大,反而不利于接头性能的提升。同时也能在5系挤压铝合金焊核边缘柱状晶区和等轴晶区边缘看到少量的热裂纹(见图12d),恶化了接头性能。

图13 不同焊接参数下接头平均失效载荷

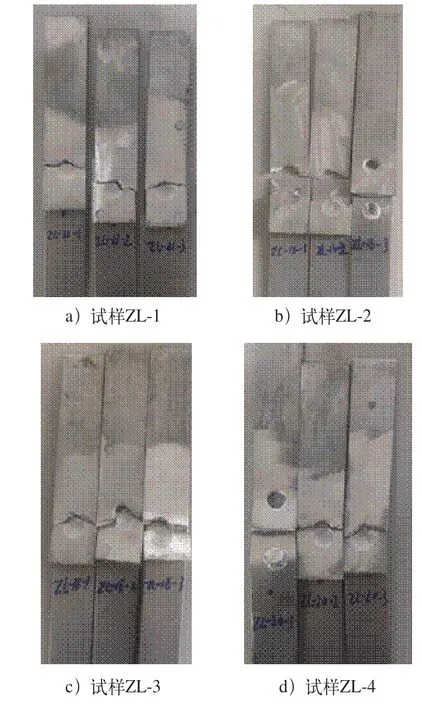

3.4 接头断裂行为分析

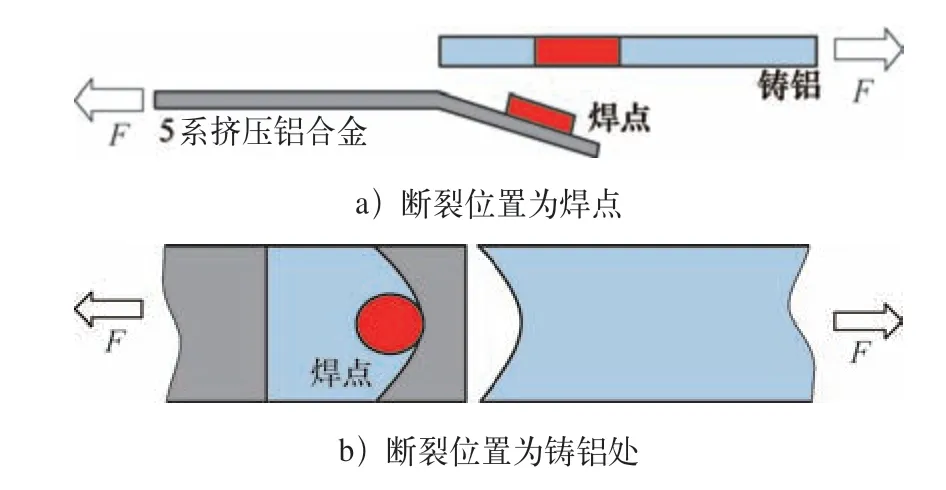

(1)断裂位置分析 接头的力学性能与断裂位置是密不可分的,图14所示为4个参数下3个试样的断裂位置。从图14可看到,大部分试样均断裂在焊核靠近铸铝处。在较小焊接电流下(即试样ZL-1),焊点直径较小,同时焊点还出现了偏移(见图3a),这会导致焊点附近的热影响区和柱状晶区被完全暴露在焊点外侧,成为了裂纹源和扩展区,因此性能较低。随着焊接电流的增大,当达到40kA时,能够看到焊点直径增大,同时焊点偏移现象相比于其他参数来说稍有改善(见图3c)。因此,在剪切试验过程中,可承载区域增大,接头性能得到了提升。当焊接电流达到42kA时,焊点偏移现象再次加剧,导致了有效剪切长度减小,接头性能出现了削弱。

图14 接头断裂位置

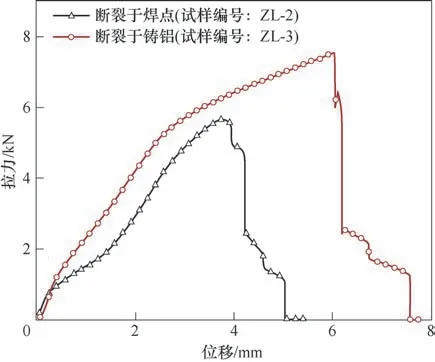

(2)断裂模式分析 提取了典型的断裂于铸铝母材和断裂于焊点处的力-位移曲线进行分析,结果如图15所示。不同断裂模式如图16所示。分析图15后发现,当剪切试验刚开始时,断裂于焊点的试样在相同位移下其拉力明显低于断裂于铸铝母材的试样。这表明,在剪切试验开始后,焊点内部极有可能已经产生了裂纹,导致其最后出现了焊点拉脱断裂。而断裂于铸铝的试样,在剪切试验过程中,直到即将断裂时,焊点附近才产生裂纹,再进一步拉伸后最终断裂。

图15 不同断裂模式力-位移曲线

图16 不同断裂模式

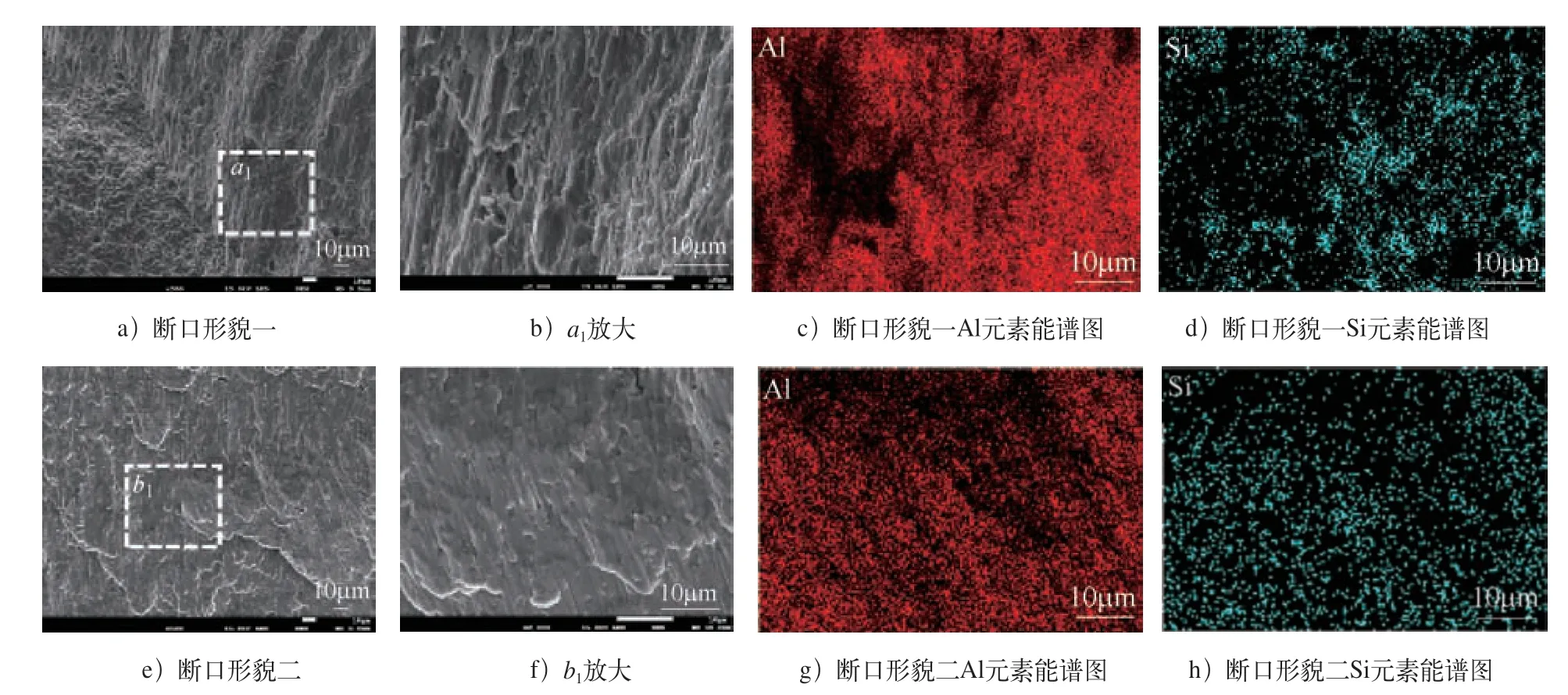

(3)断口形貌分析 断裂位置为焊点处的断口形貌及能谱结果如图17所示。从图17可看到,断裂处存在大量的解理面,仅在图17a左下角处出现了少量韧窝,属于典型的脆性断裂,少量区域内为韧性断裂。能谱结果显示,该区域内存在Si元素,证明该断裂位置主要成分为铸铝,且Si元素分布杂乱,断裂方式主要为穿晶断裂。

图17 断裂位置为焊点处的断口形貌及能谱结果

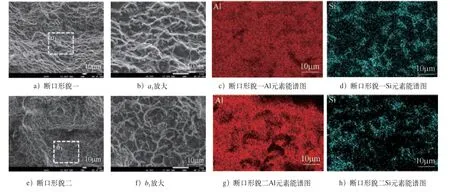

断裂位置为铸铝处的断口形貌及能谱结果如图18所示。从18图可看到,在该断口附近存在大量细小且深的韧窝,是典型的韧性断裂。对能谱结果进行分析后发现,该区域内的Si元素分布与韧窝边缘相对应,Si元素会在冷却过程中与铝合金形成共晶化合物,在晶界附近析出,因此分析认为在该位置主要为沿晶界断裂,晶界成为了薄弱区。

图18 断裂位置为铸铝处的断口形貌及能谱结果

4 结束语

1)基于控制变量法,在相同的压力条件下,改变焊接电流,开展了铸铝和5系挤压铝合金的电阻点焊试验。焊后对接头剪切性能进行测试,结果表明,在压力6kN和焊接电流40kA的条件下,接头平均失效载荷达到最高,为(7.09±0.33)kN。

2)合适的焊接电流能够减小不等厚板电阻点焊过程中的焊点偏移问题,在本研究中40kA焊接电流能够改善焊点偏移,提高接头性能。

3)大部分接头均断裂在焊点附近的铸铝一侧,试验发现断裂在焊点处的接头性能相对较低,结合力-位移曲线分析认为,断裂在焊点处的接头在剪切试验刚开始时焊点内部已经产生裂纹,导致接头性能降低。