镍铜合金FCAW-G堆焊工艺研究

王书华,刘鸿彦,李卫华,杜永勤

南京宝色股份公司 江苏南京 211178

1 序言

N04400是通过在镍基体中加入30%(质量分数)左右的铜以提高其在还原性介质中的耐蚀性的一种镍铜合金,该合金对氯化物离子引起的腐蚀开裂不敏感、无晶间腐蚀敏感性,在氟气介质及氢氟酸环境中的耐蚀性表现优异,目前已在炼油、制碱、氟化工及精细化工等领域的承压装置及管路上广泛应用[1,2]。在承压装置制造过程中常遇到以复合板为主体的材料设计要求,基层采用强度型低合金钢以保证容器耐压强度,复层采用镍铜合金保证对介质的耐蚀性[3]。目前,业内对此镍铜合金复合板容器的复层及管口堆焊普遍采用钨极氩弧焊(GTAW)及焊条电弧焊(SMAW)的方式进行,但以上两种方式堆焊效率较低,而药芯焊丝气体保护焊(FCAW-G)则可提高堆焊效率,缩短设备制造周期。

本文开展镍铜合金FCAW-G堆焊工艺研究,在低合金钢板(Q345R)上采用FCAW-G方法堆焊ENiCu7T0-4进行工艺试验,对堆焊层的焊缝外观、无损检测、弯曲、化学成分及金相组织等指标进行考察,使镍铜合金药芯焊丝气体保护焊堆焊工艺试板的基层及耐蚀层的各项性能指标满足标准要求。

2 试验内容

2.1 试验母材

低合金钢板(Q345R)成本较低且具有相对较好的综合性能,在压力容器产品设计及制造中使用广泛,因此本文中母材选用低合金钢板(Q345R)。母材Q345R钢化学成分见表1,力学性能见表2。试板厚度为8mm。堆焊前需将待焊接区域氧化层、铁锈等影响焊接质量的杂质打磨去除,并露出金属光泽,标记试板编号BS1931。

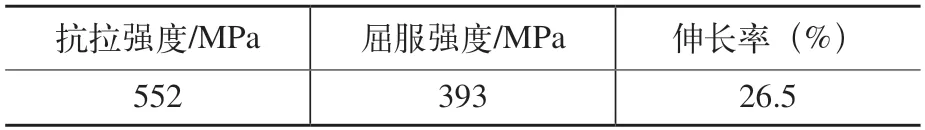

表2 试验母材Q345R钢力学性能

2.2 焊接材料

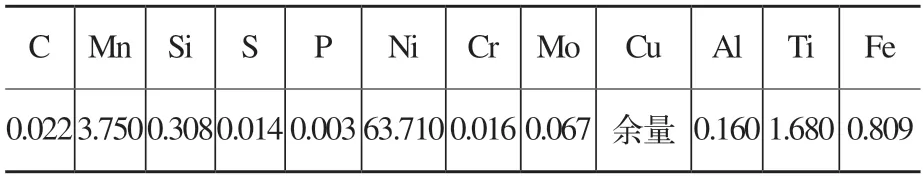

焊接材料类型为药芯焊丝,其熔敷金属化学成分与镍铜合金N04400相近。焊丝的生产厂家为英国Welding Alloys Group(WA集团),焊丝牌号为ENiCu7T0-4,焊丝规格为φ1.2mm,焊丝符合ASME BPVC.Ⅱ—2019《2019 ASME boiler and pressure vessel code,section I:Rules for construction of power boilers》、ASME SFA-5.34:2022《Specification for nickel-alloy electrodes for flux cored arc welding》要求。焊丝化学成分见表3。

表3 焊丝化学成分(质量分数) (%)

2.3 焊接设备

焊接设备采用ESAB公司生产的熔化极气体保护焊机Mig 5000i,配套送丝机型号为Feed 3004。药芯焊丝气体保护焊设备如图1所示。

图1 药芯焊丝气体保护焊设备

2.4 焊接工艺

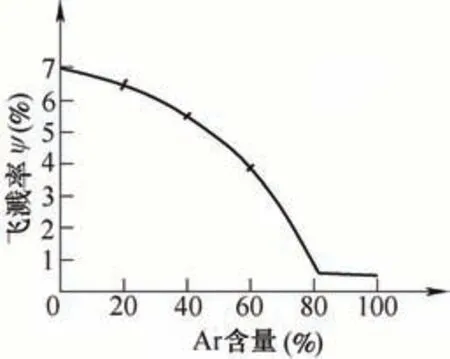

(1)保护气体 药芯焊丝气体保护焊保护气体有Ar、CO2及Ar+CO2混合气。采用Ar+CO2混合气既可以克服CO2气体保护焊飞溅大、焊缝氧化皮厚等缺点,也可以消除纯Ar气体保护焊具有的熔深浅及指状熔深的缺陷。通常随着Ar含量增加,飞溅率降低,当Ar含量达到80%以上时,飞溅率变化很小,气体配比对飞溅率的影响如图2所示[4]。本文采用的保护气体为二元混合气,配比为80%Ar+20%CO2。

图2 气体配比对飞溅率的影响

(2)层间温度控制 焊接镍及其合金时,应采取防止产生热裂纹的措施。通过控制层间温度来提高冷却速度、减少产生热裂纹的倾向。根据相关标准及规范,焊接过程中控制层间温度≤120℃。

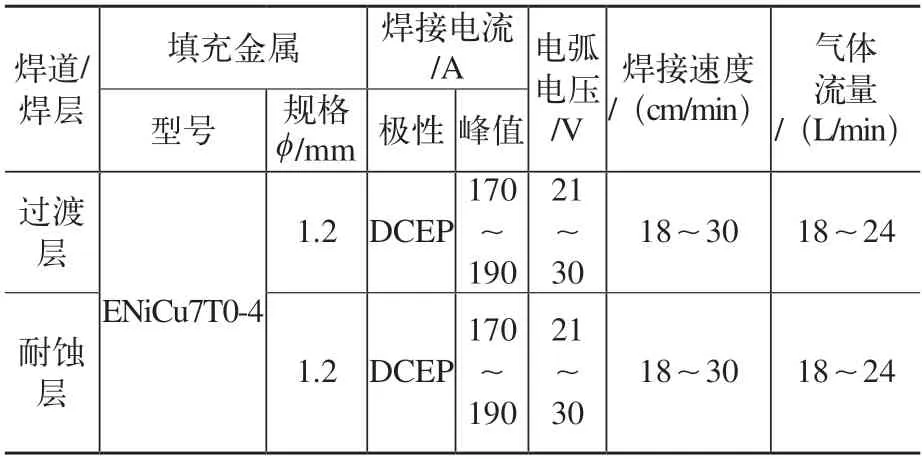

(3)焊接参数 堆焊过程中为防止试板变形,将试板刚性固定至工装平台上进行堆焊。堆焊过程中采用小热输入、多层多道焊。通过焊接试验,确定了合适的焊接参数,见表4。

表4 FCAW-G焊接参数

由于采用的是多层多道焊方式,所以在焊接过程中,需要注意对收弧裂纹及时打磨处理干净,防止在接头处产生焊接缺陷。由于镍铜合金与Q345R钢合金成分差异巨大,因此为防止过渡层因化学成分差异而产生裂纹,在过渡层焊接时应降低焊接电流,使熔深减小,并适当减小焊接速度、提高填充金属的熔入量,控制压道宽度超过前道焊缝一半的宽度,并不摆动施焊,以降低第一层堆焊层中母材的稀释率。从宏观金相结果看,第一层堆焊层中母材的稀释率约为52%。

堆焊完成后的试板实物如图3所示。从图3可看出,焊缝表面成形尚可,堆焊过程中熔池流动和手工操作性一般,在堆焊层表面附着有少量的小颗粒状飞溅物。

图3 堆焊后试板实物

2.5 消应力热处理

过渡层与基层的结合面通常为堆焊试板的薄弱区,由于基层与堆焊层合金成分和物理性能存在差别,所以导致过渡层堆焊后产生应力,容易在进行弯曲性能测试时产生弯曲裂纹。为了消除应力,对过渡层堆焊完成后的试板进行消应力热处理。消应力热处理工艺曲线如图4所示。

图4 消应力热处理工艺曲线

3 试验结果

3.1 无损检测

对堆焊层表面进行清理,去除掉颗粒状飞溅物后按NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》要求,对焊接试板过渡层及耐蚀层进行100%PT检测,结果为I级合格,无裂纹。

3.2 弯曲试验

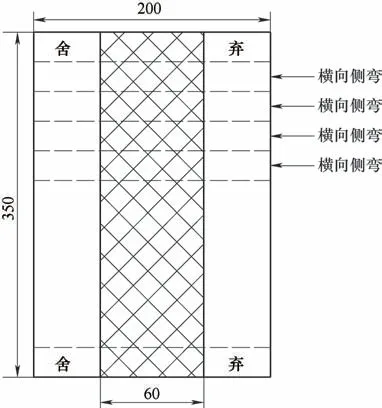

弯曲试样取样如图5所示,弯曲试样实物如图6所示,弯曲试验结果见表5。

图5 弯曲试样取样示意

图6 弯曲试样实物

表5 堆焊试板弯曲试验结果

侧弯试样在保留基层及堆焊层的全厚度尺寸下进行,即基层8mm+堆焊层7mm,取样方向为横向,数量4件,其中有两件侧弯试样完好,试样截面上未出现开口缺陷,有一件侧弯试样上出现1处0.5mm的开口缺陷,有一件侧弯试样上出现1处0.3mm和1处1mm的开口缺陷。开口缺陷出现在过渡层与中间层之间,可能与过渡层热处理后表面局部清理不到位造成的内部焊接缺陷有关。按焊接工艺评定准则,侧弯试样的开口缺陷均不超过3mm,因此将堆焊层弯曲检测结果判定为合格,表明堆焊金属、熔合线和基层热影响区的完好性和塑性良好。

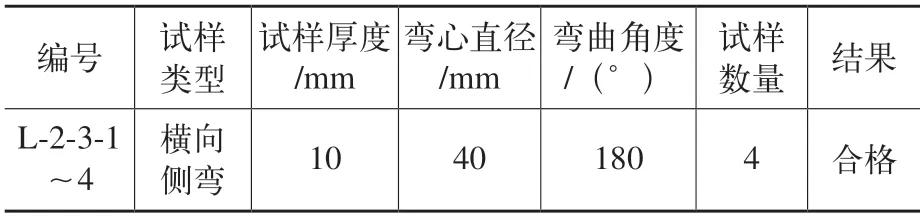

3.3 化学成分分析

对试件取样进行化学成分分析,检测编号分别为H-1-1(8+3)、H-1-2(8+4)、H-1-3(8+5),化学成分分析结果见表6。由表6可知,化学成分均符合ASME BPVC.Ⅱ—2019、ASME SFA-5.34:2022中对ENiCu7T0-4药芯焊丝熔敷金属化学成分的要求。受母材稀释的影响,因H-1-1(8+3)试样距基层更近,所以相比更靠近耐蚀层表面的H-1-3(8+5)试样,虽合金元素稍有降低,但也满足标准要求。

表6 焊缝熔敷金属化学成分(质量分数)(%)

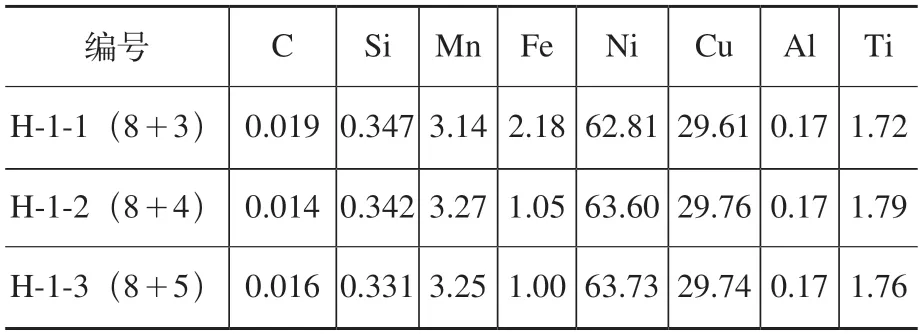

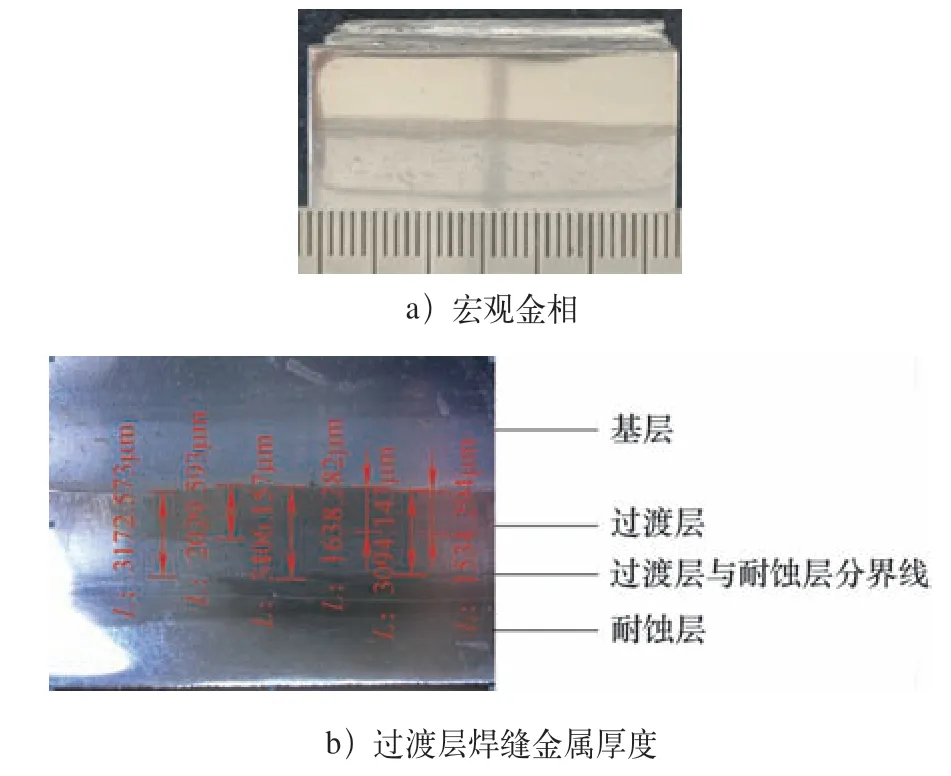

3.4 金相检测

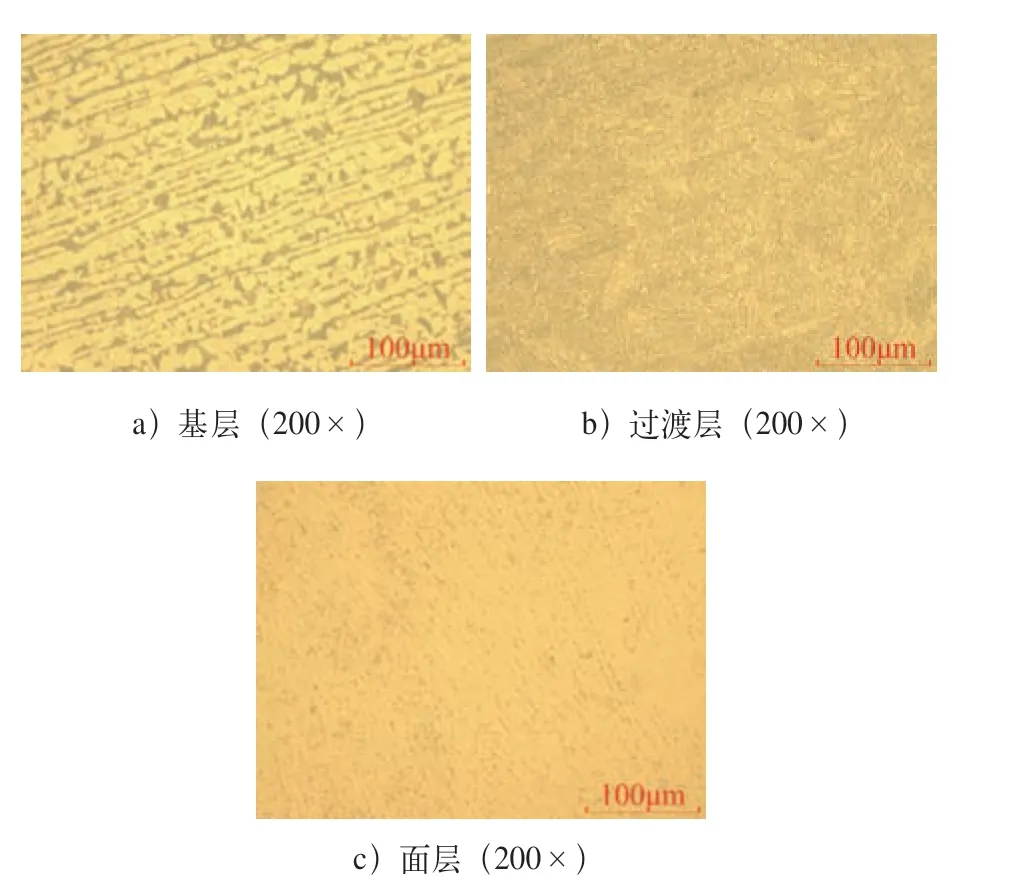

对试件取样进行宏观金相和微观金相检测,宏观和微观金相组织形貌分别如图7、图8所示。宏观金相可清晰地显示出熔合线、热影响区和各焊层的堆积;宏观金相检测未发现未熔合、气孔及裂纹等缺陷。

图7 堆焊截面宏观金相组织形貌

图8 堆焊截面微观金相组织形貌

从图8可看出,基层微观金相组织为块状铁素体和呈条带状分布的珠光体;过渡层受到母材稀释及热输入的影响,典型镍基成分的枝晶组织不明显;耐蚀层为奥氏体柱状树枝晶,呈现典型的焊态组织形貌。微观金相组织检测未发现显微缺陷,组织正常。

4 结束语

1)采用过渡层消应力热处理消除过渡层焊后应力,保证全厚度侧弯试样检测合格,使镍铜合金FCAW-G堆焊接头具有较好的塑性,堆焊过程中需加强层道间清理,以减小缺陷产生倾向。

2)镍铜合金FCAW-G堆焊需控制焊接热输入,通过压道宽度的准确控制来降低母材稀释的影响,从而达到堆焊3~5mm满足熔敷金属化学成分的耐蚀要求。

3)镍铜合金药芯焊丝气体保护堆焊无损检测合格,弯曲、化学成分及金相组织均符合标准规定要求,为镍铜合金高效堆焊提供了一种新选择。