船舶与海工平台建造焊接质量问题统计与分析

姚上卫,孙磊,范会卿

1.中国船舶集团有限公司第七二五研究所 河南洛阳 471023

2.国家新材料生产应用示范平台(先进海工与高技术船舶材料)河南洛阳 471023

1 序言

现代船舶或海工平台主体结构之间的连接主要通过焊接完成。在长达数十年的服役期内,结构和焊缝需要承受复杂的动态、静态载荷,以及恶劣工况(如巨浪、台风等)的考验。如果焊接质量管理不规范,焊缝不能满足要求,结构发生破坏,则会造成巨大的经济损失甚至人员伤亡的灾难性后果。因此,船舶及海工平台建造中均将焊接质量管理作为工程质量控制的重中之重[1]。根据相关科研成果和经验积累,国内外建立了系列规范、标准,对船舶及海工平台结构制作和安装焊接过程中的设计、材料、评定、制造及检测等提出明确要求,并不断修订。在规范、标准等要求基础上,参与建造的各方如业主、制造商等,结合自身情况建立相应的质量管理体系和施工工艺,并从焊接质量追溯管理、结构设计、人员、焊接材料、焊接环境及检测等焊接质量控制与管理的各个环节开展了大量的研究[2-7],以确保船舶与海工平台建造顺利进行,保障产品质量和服役安全。为满足结构减重、负载增加、节能减排等需求,高强度钢的应用范围和比例日益增加[8,9]。为保证高强度及韧性,相对于一般强度钢,高强度钢多添加合金元素并采用细化晶粒的制造工艺,冷裂纹敏感性增大,热输入敏感,工艺窗口较窄。为防止高强度钢接头产生冷裂纹,焊接时多采取预热、道间温度控制等措施,并将热输入控制在能够获得所需强韧性的适宜范围[10,11]。此外,工艺文件、设计、人员、设备、材料及检测等因素,均对焊接质量管理起到不可或缺的作用。

之前的研究多关注于焊接质量问题及其危害性,较少有关于现场问题的统计与分析,对焊接质量控制与管理针对性不足。本文对具有代表性的两艘大型船舶及两座海工平台建造现场各种焊接问题的具体表现形式、频次进行统计和分类,重点阐明未预热、预热/道间温度不符合要求、焊接材料烘焙不规范、焊缝清理不到位和工艺参数超范围等高频次问题的表现形式、危害及其产生原因,并提出针对性建议。相关结论有助于提升船舶和海工平台焊接质量管理水平,预防或减少问题发生,保障结构安全。

2 统计对象与问题分类

2.1 结构用钢及工艺要求

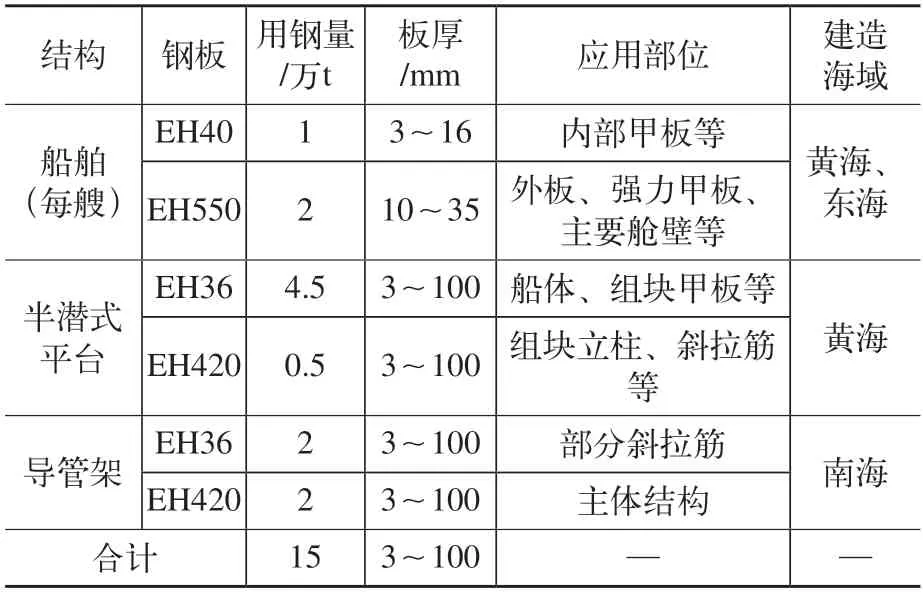

统计对象包括两艘船舶、一座深水半潜式平台、一座深水导管架,结构用钢见表1。船舶船体采用屈服强度不低于390MPa、550MPa的高强度EH40钢和EH550钢;半潜式平台及导管架采用屈服强度不低于355MPa、420MPa的EH36钢和EH420钢,同时采用与钢板匹配的低氢型焊接材料进行焊接。

表1 结构用钢

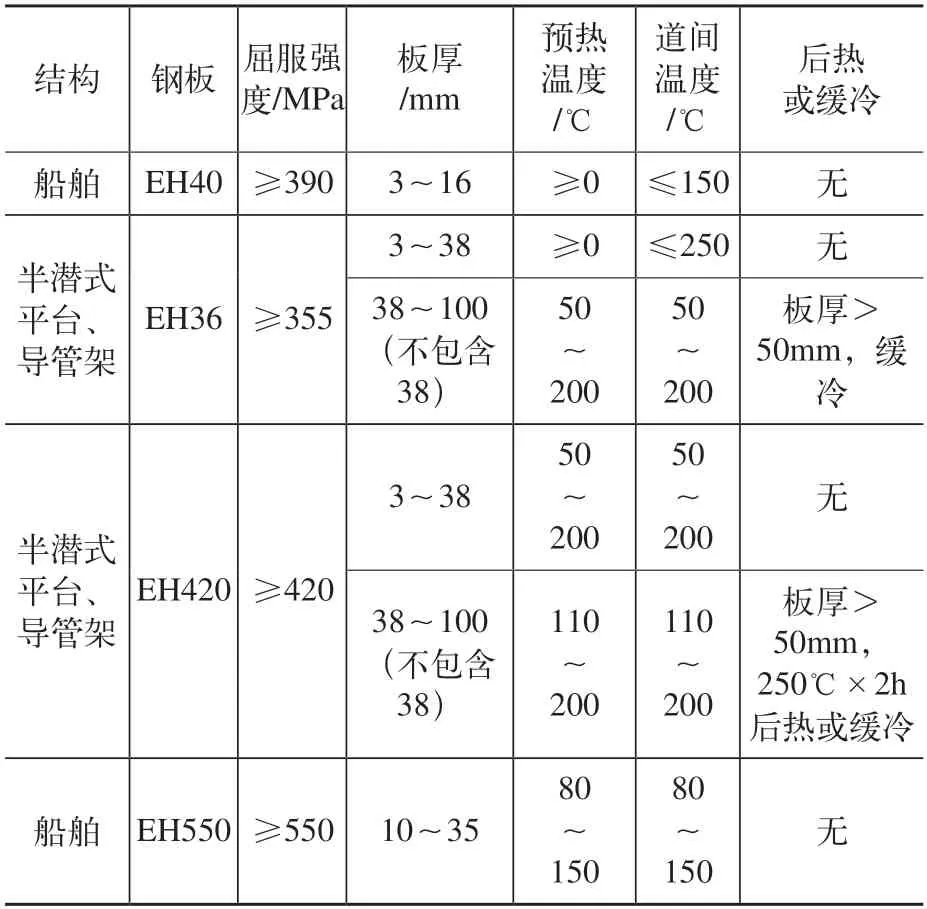

焊接工艺规程(WPS)规定的预热、道间温度等要求见表2。由于钢板等级、强度、厚度不同,因此相关要求差异明显。这些要求源于AWS D1.1:2015《钢结构焊接规范》、试验或工艺评定[2,7]。在实际焊接过程中,只有严格遵守工艺要求,才能保证焊缝既不产生裂纹等焊接缺陷,也能获得所需的强韧性等使用性能。

表2 预热、道间温度、后热或缓冷要求

由表1可知,单个结构用钢量达3万t以上,合计用钢量约15万t,焊接工作量巨大。钢板厚度跨度达3~100mm,当钢板厚度薄时,焊接变形控制难度大;当钢板厚度大时,结构拘束大,氢在焊缝中聚集,容易引起焊接裂纹。4个结构统计时间长达9年,建造场地分布于3个海域的两个船厂和两个海工基地。结构钢材既包括了具有较长应用历史和大量使用的EH36钢,也包括了应用日益增加的EH40、EH420及EH550高强度钢。由此可知,本文所收集的焊接质量问题具有代表性。

2.2 焊接质量问题分类

焊接是决定工程质量的关键环节,影响因素众多,参考相关文献[6-8]将现场发现的问题分为工艺文件、焊接设计、人员资质、设备、环境条件、材料、焊接工艺及焊接检测8大类,再按问题及其具体表现形式将大类进一步细分。为避免重复,对于交叉的内容,如焊接材料,其管理可归入工艺文件,按物料又可归入材料,因此从统计上只归入一类。

3 问题统计

对现场质量问题,按次记录,重复发生的质量问题,累计计算,共发现385次,存在问题及具体表现形式,以及8大类问题所占比例见表3。

由表3可知,8大类问题中占前两位的是焊接工艺(49.5%)和材料(30.4%),合计约80%,另外焊接检测占8.3%,其他类型均在5%以下。在具体存在的问题中居于前4位的分别是未预热、预热/道间温度不符合要求(31.2%),焊接材料烘焙不规范(12.5%),焊缝清理不到位(11.4%),工艺参数超范围(5.4%),合计次数占60.5%,其他具体问题如焊接材料管理、焊丝清理、环境条件等均低于5%。根据表3可知,虽然问题表现形式多样,但主要集中在焊接工艺和材料两类中的4种具体问题,因此分析主要问题的危害及其产生原因,并采取针对性措施,有利于大部分问题的解决。

4 典型焊接质量问题分析及建议

结合现场实践对前4位问题的表现形式、危害性、产生原因进行分析,并提出建议。

4.1 未预热、预热/道间温度不符合要求

未预热、预热/道间温度不符合WPS要求是频次最高的问题,影响焊缝完整性,是导致冷裂纹的重要因素,并影响接头强韧性,主要表现形式包括以下几个方面。

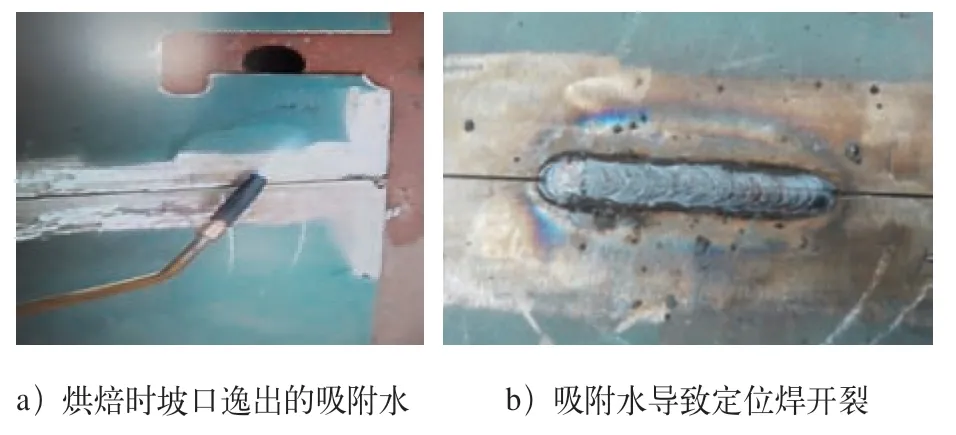

1)不要求预热的焊缝,焊前未烘焙坡口及其两侧的吸附水。

2)要求预热的接头,不进行预热。

3)预热温度低于要求;或预热范围不满足要求(如AWS D1.1:2015要求,预热在所有方向上不小于焊件的最大厚度且≥75mm);或者预热后未及时焊接,温度下降到低于要求。

4)道间温度超出范围,主要是道间温度偏低,个别短小焊缝或立焊焊缝道间温度超出上限。

实践中,存在的误区是认为只要环境温度高于最低预热温度,可不采取措施直接进行焊接。实际上,坡口及其两侧钢板的氧化膜、防锈漆及钢板凹坑内有大量吸附水,如果焊前不预热或预热时间、范围不充分,则焊接时电弧的加热作用会使吸附水逸出进入焊缝,从而造成气孔,严重时会增加焊缝金属扩散氢含量,导致焊缝开裂。焊前未预热的危害如图1所示。

图1 焊前未预热的危害

预热或道间温度过低,是导致焊接冷裂纹的重要因素。因此,预热和道间温度控制,是防止冷裂纹的最有效措施之一[12],其主要机理是通过改变焊接热循环,降低焊接接头冷却速度,避免或减少淬硬组织;减小接头各区温度梯度,降低内应力,并使之较均匀分布;延长焊接区高温停留时间,利于氢从焊缝中逸出等。当预热/道间温度偏低时,可能导致接头特别是大厚度大拘束接头产生淬硬组织并导致氢逸出缓慢,诱发冷裂纹,同时使焊缝强度偏高,韧性下降;预热/道间温度偏高,在降低接头强度的同时,使焊缝或热影响区晶粒粗大,韧性降低[13]。

此类问题产生的主要原因如下。

1)焊接冷裂纹的产生与材料、工艺等诸多因素相关[14],一般只在极端拘束及环境下才会产生,大多数焊工从事的是低强度钢焊接,预热/道间温度要求不高,不易开裂;同时,结构制造后,一般只进行无损检测,不进行力学性能试验,容易忽视预热/道间温度对力学性能的影响。由于教育培训不到位,因此未认识到焊前不烘焙,以及预热/道间温度不符合要求的危害,存在侥幸心理。

2)不同等级、强度、厚度钢板,预热/道间温度要求各异(见表2),易于混淆。

3)现场大多采用火焰进行预热,但火焰预热存在加热效率低、范围窄的问题,一旦移开热源,则温度下降快。另外,对于大厚度、长焊缝预热困难,所需时间长,部分人员存在应付心理。

4)对于大型部件特别是大厚度或长焊缝,结构散热快,如果不采取在线保温措施,如电加热板加热或保温棉保温,则焊接产生的热量难以保持道间温度,道间温度易低于WPS下限。

5)预热/道间温度只能在线监测,事后难于追溯,管控困难。

为此,针对未预热、预热/道间温度不符合要求问题,可采取如下措施。

1)加强施工人员工艺宣贯,使其充分认识到不预热、预热/道间温度不符合要求的危害。

2)采用看板,在现场明确不同材料的预热/道间温度要求。

3)根据工况,细化烘焙、预热/道间温度要求,配置高效加热装置,提高效率。

4)大型部件、长焊缝,尽量采用电加热装置,采用分段焊,保证道间温度。

5)加强现场特别是重要结构监督。

4.2 焊接材料烘焙不规范

在具体问题中,焊接材料烘焙不规范排名第二,主要表现如下。

(1)对要求烘焙的焊接材料未进行烘焙 除实心焊丝、药芯焊丝和少量密封保存,按焊接材料使用说明书可以直接打开包装后不烘焙就可使用的焊条、焊剂外,大部分的焊条、焊剂使用前均需要按使用说明书或标准要求进行高温烘焙。为了防止焊接材料在空气中暴露时间过长,导致因吸潮而增加扩散氢含量,一般要求当班(8~9h,有的4h)未使用完毕的焊接材料应返回库房保温或者重新烘焙后领用。在实际生产中,现场有少数使用未经过烘焙焊条、焊剂的行为,还有部分人员为了便利,私自保存当班未使用完毕的焊接材料,在未保温或重新烘焙的情况下使用焊接材料的情况。

(2)不按规定温度装炉和升温 AWS D1.1:2015规定,焊条的装炉温度不超过最终烘焙温度的一半,且至少1.5h后才能升温到最终烘焙温度,最终烘焙时间应在烘箱达到最终烘焙温度后开始计算。但在实践中,部分焊条直接在超过最终烘焙温度一半的情况下装炉,有的甚至在焊条的最终烘焙温度时高温装炉,且未设定装炉到最终烘焙温度的升温时间。

(3)不按要求的温度和时间进行焊接材料烘焙 为了保证焊接工艺性、焊接材料扩散氢及材料性能,不同的焊接材料有不同的最终烘焙温度和保温时间。低氢碱性焊接材料烘焙温度多在350~400℃,最高可达400~450℃,而不锈钢焊条烘焙温度多为300℃左右,烘焙时间大多为1~2h。在实践中,存在将不同烘焙要求的焊接材料同炉烘焙,导致烘焙温度过高或过低、烘焙时间过短或过长的情况发生。

(4)不按要求进行焊接材料保温/防潮 AWS D1.1:2015规定了低氢焊条暴露于大气的最长时间,超过最长暴露时间的焊条应重新烘焙。在使用中,应将焊条储存在焊条桶中,并通电保温,使用时才取出;焊剂则需保存在密闭的保温桶中,防止吸潮;药芯焊丝使用过程中也需要采取防潮措施。在现场时,部分人员未及时对焊条桶通电保温,有的将多根焊条取出后暴露在大气中。由于大部分药芯焊丝为有缝,吸潮性强,一般要求做好防潮措施或限定使用时间,但部分药芯焊丝未采取防潮措施,长期暴露在大气中,增大了吸潮风险。

焊接材料烘焙和保温/防潮是焊接材料管理的重要环节,严格按照焊接材料使用说明书或标准要求进行烘焙,是保证焊接工艺性特别是控制扩散氢的关键因素,不按要求进行焊接材料烘焙和保温,将对焊接材料的性能和使用产生不良影响。不按规定的温度装炉特别是高温装炉及升温时间较短,可能导致焊条受热不均匀,水气不能排出,严重的导致药皮破损,影响焊接工艺性。如果焊接材料烘焙温度或时间低于要求,则会导致焊缝氢含量增加、接头开裂;如果烘焙温度过高或烘焙时间过长,则可能导致焊接材料中的合金氧化或者矿物质分解,影响焊接工艺性或焊缝性能。如果不按要求保管烘焙后的焊接材料,则可能导致焊接材料在使用过程中吸潮并增加扩散氢。因此,必须严格按照工艺进行焊接材料烘焙,并采取有效的保温/防潮措施,保证焊接材料工艺性和焊缝性能。

4.3 焊缝清理不到位

(1)焊缝清理不到位的表现形式 焊缝清理不到位是容易发生的质量问题之一,主要表现在以下几个方面。

1)焊前未清理坡口面及坡口两侧氧化膜、底漆等损害焊缝质量的杂质,或者清洁度或宽度不满足要求。

2)清理后,长期不焊接且未采取保护措施,重新返锈。

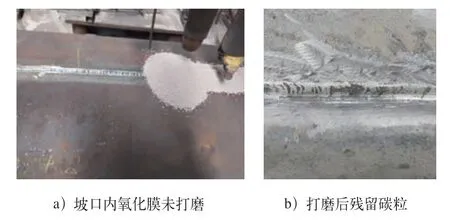

3)反面碳弧气刨清根后,未将气刨产物(气刨渣、氧化膜等)清理干净至全部露出金属光泽,甚至不打磨,残留大量的氧化膜、碳粒及铜斑等杂质。

碳弧气刨后打磨不到位场景如图2所示。

图2 碳弧气刨后打磨不到位场景

(2)焊缝清理不到位的危害 焊前清理不干净、打磨后返锈、碳弧气刨后杂质清理不彻底,是现场较为普遍的问题,对接头完整性及性能存在严重危害,主要原因包括以下几个方面。

1)钢板表面的氧化膜和喷涂的防锈底漆,如果焊前清理不彻底,焊接时有害杂质进入焊缝,则会导致焊缝出现热裂纹[15]、气孔等缺陷,降低接头韧性。

2)碳粒等在焊接时容易引起气孔,局部存在的高碳使得焊缝形成淬硬组织,导致微裂纹[12]。

3)局部聚集的铜,可能导致焊缝出现热裂纹[11]。

(3)焊缝清理不到位的主要原因

1)主观认为焊缝清理不到位不会导致质量问题,对于不进行超声波及射线检测的部位,特别是在填角焊中存在该种现象较多。在焊条电弧焊、埋弧焊时,由于熔池较大,高温停留时间较长,熔池中的液态渣可以将坡口残存的少量氧化膜等杂质带出,对无损检测可能不会造成明显影响,填角焊一般只进行外观目视检查和磁粉检测,不进行焊缝内部质量的超声波或射线检测,因此导致部分焊工存在侥幸心理,不认真清理焊缝。

2)打磨工作量大,环境恶劣。传统的砂轮打磨噪声大、污染严重,操作人员长期在恶劣条件下工作,难以保持高的作业标准,导致打磨质量不满足要求。

3)碳弧气刨操作人员技术水平有差异,气刨面成形较差,导致后续打磨困难。

4)部分深坡口或角焊缝坡口,以及短小角焊缝和弧形焊缝,作业空间小,不易打磨。

(4)焊缝清理不到位的防止措施

1)加强人员培训,明确打磨要求(所有待焊接面露出金属光泽、宽度满足要求)。

2)提高碳弧气刨操作人员技能水平,保证气刨质量,减少后续打磨难度。

3)对于打磨困难的焊缝,加强质量监督,保证打磨质量。

4)利用先进的自动铣削设备或改善作业条件。

4.4 工艺参数超范围

工艺参数超范围主要指焊接电流、电弧电压、焊接速度以及根据上述参数计算所得的热输入超出WPS规定的范围,主要表现形式如下。

1)施工人员为增加单位时间熔敷金属量,采用超出WPS要求的较大焊接电流和电弧电压。

2)为减少焊接道次,部分人员大摆动焊接,在立焊位置焊接时尤为突出,造成焊接速度过慢;在部分位置如横焊焊缝或单道角焊缝,为保证成形,采用过快的焊接速度。

3)由于焊接电流、电弧电压和焊接速度的原因,导致热输入偏小或偏大。

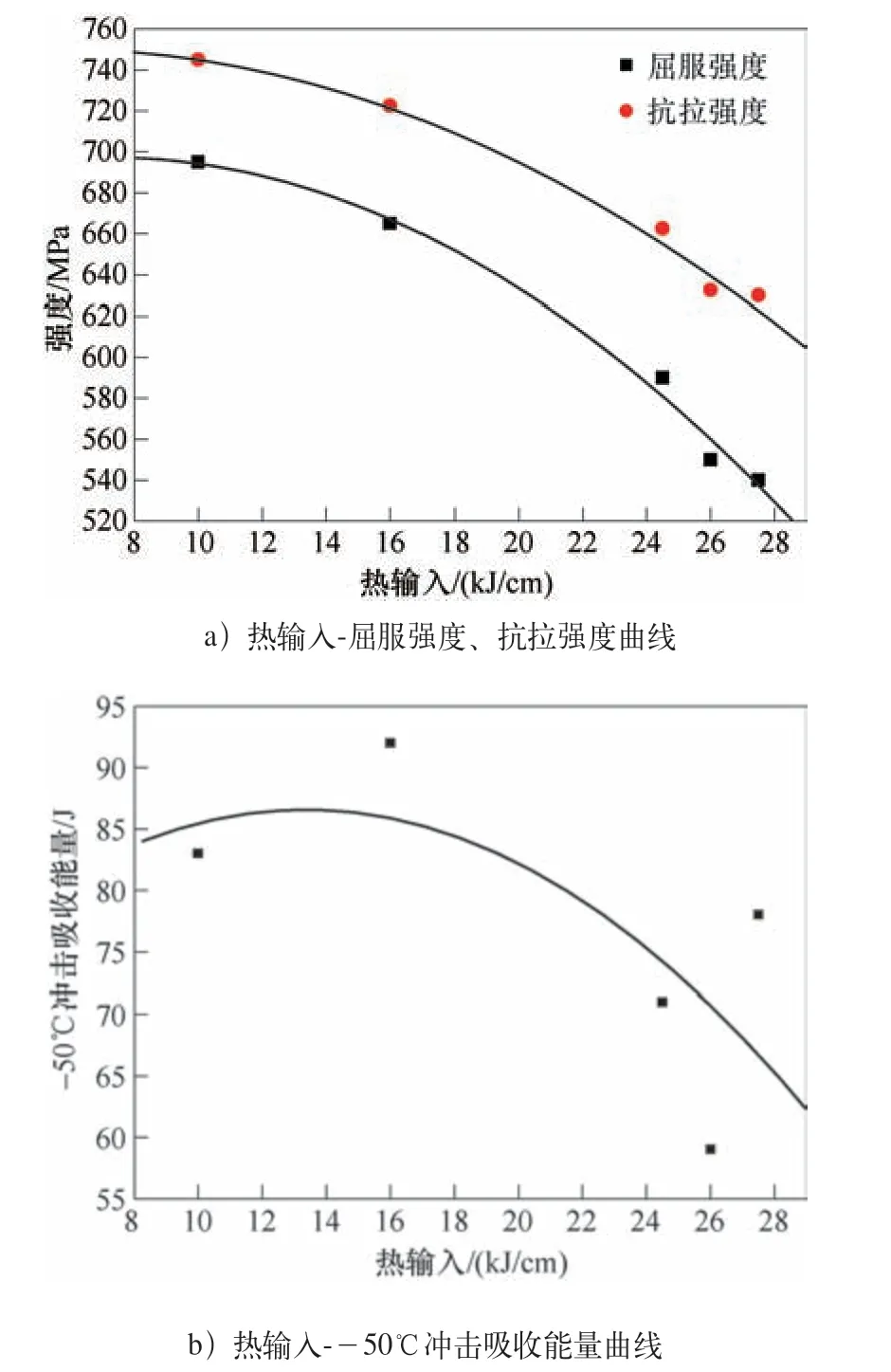

工艺参数超范围对焊接工艺性,特别是接头力学性能产生较大的影响。当焊接电流、电弧电压超出范围时,可能导致焊缝成形变差,影响外观质量;当热输入超出范围时,则会导致焊缝强度、韧性等力学性能发生显著变化,高强度钢焊接接头对上述因素的变化尤其敏感。当热输入增大时,EH550钢气体保护焊焊缝金属的屈服强度、抗拉强度、冲击吸收能量显著降低(见图3),当热输入超过一定范围时,屈服强度、抗拉强度不能满足要求[13]。如前所述,当预热/道间温度超过要求时,也会对焊缝金属强韧性造成较大影响。结构建造后,往往只进行无损检测,一般不开展力学性能等试验,难以发现工艺参数超范围对接头力学性能的影响,因此存在极大的质量隐患。

图3 热输入对高强钢焊缝金属强度、冲击吸收能量的影响[13]

为保证焊接接头具有所需的强度、韧性等性能,除采用WPS规定的材料,采取合理的工艺参数保证接头完整性外,必须严格按照WPS所要求的热输入(焊接电流、电弧电压、焊接速度)、预热和道间温度等参数进行施焊。

针对工艺参数超范围问题,可以在现场采取以下措施。

1)加强人员教育和培训,阐明工艺参数超范围施焊的危害性。

2)配置监控系统实时记录焊接参数,超范围施焊时自动切断电源。

3)必要时,设计验证试板,与实际结构同时焊接,完工后开展力学性能检测。

4.5 其他焊接质量问题

其他焊接质量问题(见表3)在现场也时有发生,需要从质量问题对焊接工艺性、焊接接头完整性和使用性能等方面的影响分析其危害性,从影响建造质量的人、机、料、法、环等各个环节梳理分析其产生原因,并采取相应的技术和管理措施,消除或减轻相关问题的影响,以保证焊接质量。此外,不同结构、不同场地遇到的问题也有所不同,需要结合实际情况予以处理。

5 结束语

通过对船舶及海工平台建造现场典型焊接质量问题进行统计与分析,得出以下结论。

1)选择的问题统计与分析具有代表性。

2)问题表现形式多样,大类中所占比例较高的是焊接工艺和材料问题。

3)具体质量问题中居于前4位的是未预热、预热/道间温度不符合要求,焊接材料烘焙不规范,焊缝清理不到位,以及工艺参数超范围,阐明了这4类问题的具体表现形式、危害和产生原因,并提出了改善建议。