工业机器人仿真工作站设计与应用

郑 直

(上海信息技术学校 上海 200000)

0 引言

在工业控制系统设计过程中,工业机器人在现代制造业中扮演着越来越重要的角色,其高效、精准和可靠的自动化特性为生产线带来了巨大的改进。 然而,在实际部署机器人之前,进行仿真和验证是至关重要的步骤[1]。 工业机器人仿真工作站提供了一个虚拟环境,可以模拟机器人的运动、任务执行和与周围设备的交互,以评估和优化机器人系统的性能。 人们对机器人进行编程通常有两种方式:命令式编程和机器学习。 命令式编程是一种通过编写明确的指令和算法来控制机器人行为的方法,而机器学习是一种让机器人通过数据和样本自主学习并改进其行为的方法[2]。

为完成工业机器人物料搬运的仿真工作站设计,本文利用第三方建模软件Solidworks 制作工业机器人的末端执行机构,如工具、夹具及周边设备的模型,来丰富工业机器人本体生产厂商提供的离线编程和仿真软件中的模型库资源,完善离线编程模块。 通过创建机器人工作站,导入三维模型,调整各个模型位置,进行工作站布局,并设计smart 组件,进行工业机器人离线编程,完成轨迹路线示教、搬运等过程的仿真,旨在借助虚拟仿真运行软件直观地观察物料搬运系统运行效果,修改配置相关参数,有效地指导现场生产,缩短系统设计周期、提升编程效率,在一定程度上满足柔性制造的要求,具有较大的生产实践应用意义[3]。

1 搬运工作站

工业机器人物料搬运工作站是指在工业生产环境中,使用机器人来执行物料搬运任务的特定工作站。 工业机器人是自动化设备,具有多轴控制系统和可编程功能,它们能够根据预先设定的程序和算法,在指定的工作区域内进行物料搬运操作。 并且工业机器人搬运工作站的控制系统负责编程和控制机器人的运动,通过控制系统,操作员可以设定机器人的路径、速度和动作序列,以及处理机器人与其他设备的通信和协调[4]。

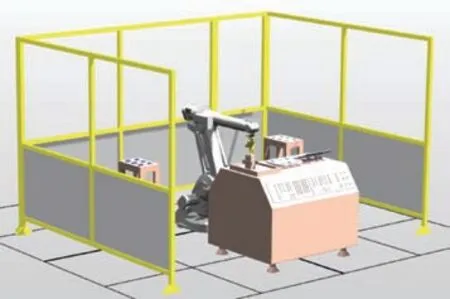

搬运工作站任务是由工业机器人将图1 中的上料架中的工件搬运到下料架的工件位置。 任务选用ABB IRB1410 工业机器人,其最大载荷为5 kg,最大臂展为1.44 m。 IRB1410 性能卓越,其结构坚固可靠,噪声低,使用寿命长。 被广泛应用于弧焊、物料搬运、码垛等工程领域。

图1 搬运场景示意图

通过仿真软件创建一个完整的可仿真工作站,可以在实际投入生产之前评估和优化工作站设计、工艺流程和机器人任务,提高生产效率和安全性,并减少错误和成本[5]。运用仿真软件可以用于创建和模拟工作站的虚拟环境的计算机程序。 这些软件可以提供功能强大的仿真工具,模拟机器人、设备和工作站的行为,并进行运动规划和碰撞检测等操作。 在真实环境中有机器人,工具,工作台,待搬运的物块等,在RobotStudio 中需要的就是相应模型。

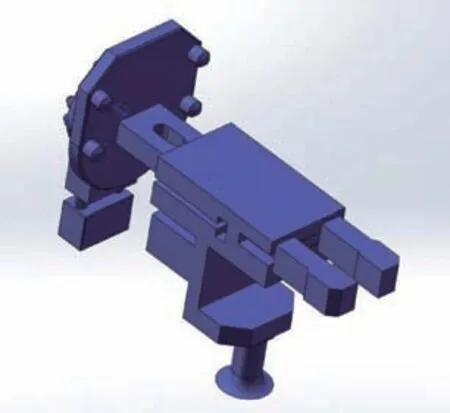

工业机器人本体模型从ABB 模型库中直接添加。 机器人末端工具以及周边设备模型,参考考证设备,使用SolidWorks 进行三维建模。 根据考核内容的多样性,机器人末端执行机构为真空吸盘与抓手合并而成的工具,如图2 所示。

图2 工具三维模型

RobotStudio 支持多种格式的文件导入仿真环境中。在软件界面菜单栏中【建模】下的【导入几何体】中导入solidworks 中绘制的工作台、搬运物块、搬运工具以及外围设备,调整各模型位置,搭建机器人搬运工作站。 如图3所示。

图3 机器人搬运工作站

2 创建工具数据与工件坐标

在对工业机器人进行仿真编程之前,需要在虚拟环境下,根据工作站的真实情况,构建相应的坐标环境,工业机器人的工件坐标和工具坐标系,通常会在编程前完成定义[6]。

企业生产现场,无论何种工业机器人应用,工业机器人的法兰盘都会安装相应的工具,使得工业机器人更好地工作。 当工业机器人安装工具或夹具时,都需要对工业机器人安装的工具进行传输控制协议(工具中心点)设定。 同时,为了使得工业机器人更好地工作,还要基于被操作对象创建工件坐标系。 那么,当工作站中的工件位置发生变化后,只需要更改工件坐标位置,所有路径随之更新。

在仿真软件中,可以使用基本选项卡中的“其他—创建工件坐标/创建工具数据”,通过取点的方式,创建物块搬运任务所需要的工具数据和工件坐标,如图4所示。

图4 搬运工作站工具数据和工件坐标

3 设计Smart 组件

Smart 组件是RobotStudio 软件实现虚拟仿真必不可少的功能,它是机器人输入/输出信号对仿真对象运动属性控制的连接桥梁[7]。 机器人要在虚拟环境下实现真空吸盘对物料的吸取和放置效果,通常都会应用到Smart 组件,相比事件管理器,它的功能更为强大。 Smart 组件不仅可以高度逼真地模拟现场设备的输入/输出接口,还可以实现逻辑控制等功能。

在软件中搭建好仿真工作站后,要实现吸盘工具对物料的吸放效果,就需要在建模选项卡中新增Smart 组件,给几何体赋予仿真的效果。

首先在工具末端吸盘上,添加一个线传感器,以此检测机器人吸盘工具是否接触到搬运物块,然后通过“Attacher”安装对象和“Detacher”拆除对象,实现工业机器人吸盘工具对物块的吸取和放置动作效果。 数字信号之间的逻辑运算,则是通过“LogicGate”来实现。 工业机器人吸盘工具各子组件属性连接关系如图5 所示。

4 设定工作站逻辑

工作站的逻辑设定主要包含两部分内容,首先是把Smart 组件的输入/输出信号与工业机器人端的输出或输入信号进行逻辑关联,目的是将Smart 组件变成可以与工业机器人进行输入/输出通信的可编程控制器,实现后续的过程控制。

之后,是对Smart 组件与机器人端的信号通信进行设定,从而完成整个工作站的仿真动画[8]。 在系统中设定名称为do_Vac 的数字量输出信号,作为控制吸盘打开和关闭的信号,使其与Smart 组件的中名称为ditool 数字量输入信号进行关联。

5 工作站离线编程

5.1 物块搬运流程设计

为了使工业机器人搬运工作站能够按照给定的任务开展工作,需要对它进行机器人程序设计。 其主要程序包括工作站初始化程序、工作站搬运程序和主程序等。 为了提高编程效率,在仿真工作站中进行离线编程,先进行物块搬运流程设计,如图6 所示。

图6 搬运流程图

5.2 工作站程序设计

基于搬运流程,编制搬运程序,代码如下所示:

MoveAbsJ Home\NoEOffs, v1000, z50, tool_xipan; !机器人回到原点

MoveJ Offs(P1,0,0,50), v1000, z50, tool_xipan; !机器人运行至搬运过渡点

MoveL Offs(P1,0,0,0), v1000, fine, tool_xipan; !机器人运行至搬运点位

Set do_Vac; ! 打开吸盘,吸取物块

WaitTime 0.5; ! 延时等待

MoveL Offs(P1,0,0,50), v1000, z50, tool_xipan; !机器人带着物块垂直提升

MoveJ Offs(P2,0,0,50), v1000, z50, tool_xipan; !机器人运行至放置过渡点

MoveL Offs(P2,0,0,0), v1000, fine, tool_xipan; !机器人运行至放置点位

Reset do_Vac; ! 关闭吸盘,放置物块

WaitTime 0.5; ! 延时等待

MoveL Offs(P2,0,0,50), v1000, z50, tool_xipan; !机器人回到放置过渡点

MoveAbsJ Home\NoEOffs, v1000, fine, tool_xipan; !机器人回到原点

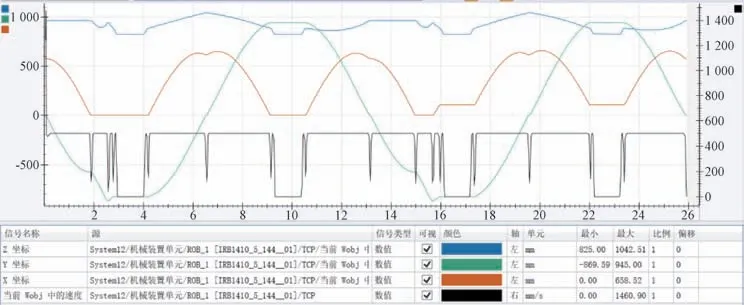

5.3 工作站仿真运行

通常情况下,编程完成之后,要运行机器人程序,使机器人在虚拟环境下仿真运行,验证程序是否正确合理。 如果工作流程基本实现,还要对机器人的运行轨迹进行分析,以确保机器人运行轨迹与实际工况一致,不会与周边设备发生干涉,产生危险。

可通过TCP(工具中心点)跟踪功能将工业机器人的实际运行轨迹记录下来进行分析,提取工具中心点在当前工件坐标系Wobj 中的实时速度和坐标位置,如图7所示。 最终优化调试完成的程序,可以使用U 盘或者网线,导至真实设备,结合现场实际情况调试运行。

图7 仿真运行测试结果

6 结语

本文使用SolidWorks 三维建模软件和RobotStudio 离线编程软件,结合实际应用,设计了工业机器人物块搬运仿真工作站,并完成了机器人工作站整体布局,工具数据和工件数据设定,工作站Smart 组件设计,工作站逻辑设定,以及搬运流程设计、路径规划、程序设计和仿真运行。

该工作站还可以根据实际应用要求增加涂胶板、装配台等外围设备,完成工业产品涂胶和电子产品装配等操作,为开拓工业机器人的应用场景、实现生产线的柔性设计、缩短系统设计周期和降低生产成本提供更多的实验数据和实践依据。