增压式脉冲水射流瞬时压力特性试验研究

张洋凯, 卢义玉, 汤积仁, 凌远非

(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400030;2.重庆大学 资源与安全学院,重庆 400030)

脉冲水射流技术因其具有独特的水锤效应[1, 2],可有效破碎硬质岩石,广泛应用于地下空间工程的开挖和掘进[3-6]。脉冲水射流技术主要包含截断式脉冲水射流[7]、自激振荡式脉冲水射流及声波调制式脉冲水射流,倪红坚等[8]利用内嵌式截断圆盘,赋予流体压力以低频脉动特性,Dehkhoda等[9]利用外旋式带槽圆盘,间歇式截断射流形成断续射流,Liu等[10]利用亥姆霍兹振荡腔,赋予流体压力以高频脉动特性,Tripathi等[11]利用中心体产生声波扰动,赋予流体压力以高频脉动特性。同等输入压力条件下,相比于连续水射流,脉冲水射流可对靶物产生周期性疲劳破坏、水锤破坏,破岩能力优于连续水射流。然而,已有的脉冲水射流发生方式仍存在不足之处,截断式脉冲水射流无法完全作用于靶物,射流喷射压力等于输出泵压,且穿透圆盘时发生偏转效应。自激振荡式脉冲水射流振荡能力有限,对高压及超高压水射流振荡幅度有限。声波激励式脉冲水射流同样振荡能力有限,难以调制高压及超高压脉冲水射流。

为进一步优化脉冲水射流发生方法,卢义玉等提出了一种增压式脉冲水射流发生方法,低压流体驱动,利用内嵌式换向滑阀配合冲击柱塞,间歇性挤压流体,喷射高压及超高压水射流,相比于常规脉冲水射流,该种射流具备倍压输出、自行间歇发射等特点,可通过低压流体驱动,在执行机构末端产生超高压脉冲射流,避免了能量的损失并降低了超高压的维护成本。Ling等[12]基于该方法研制增压式脉冲水射流发生装置样机,并开展了初步的破岩试验,研究表明增压式脉冲水射流可有效破碎硬岩。同时,汤积仁等[13]开展了增压式脉冲水射流流场观测试验,揭示了增压式脉冲水射流在流场中的结构演化规律,且射流结构与增压腔内流体压力特性密切相关。由上可知,增压式脉冲水射流压力特性直接决定着射流工况同时又制约其冲蚀性能,因此对瞬时压力特性进行分析和优化对于提升增压式脉冲水射流破岩性能至关重要。目前对于射流瞬时压力特性的研究和优化多为自激振荡射流,缺乏对增压式脉冲水射流瞬时压力特性的研究,因此,本文针对增压式脉冲水射流瞬时压力特性开展研究,开展增压式脉冲水射流压力测试试验,分析进油压力、进水压力、喷嘴直径等参数对射流瞬时压力特性的影响规律。

1 试验装置及内容

1.1 增压式脉冲水射流压力采集系统

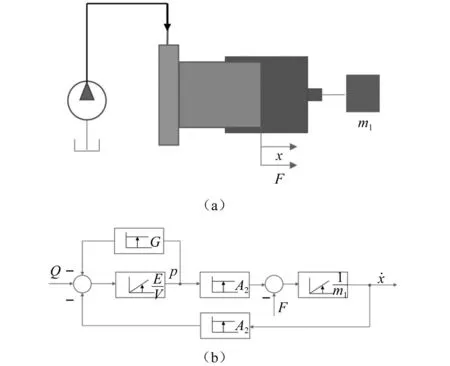

增压式脉冲水射流压力采集系统主要由增压式脉冲水射流发生装置(简称发生装置)、液压泵、水泵、数据采集系统等部分组成,其中增压式脉冲水射流发生装置如图1所示,由后壳体、换向滑阀、中壳体、挤压柱塞、前壳体、喷头、喷嘴等部分组成。液压泵负责发生装置的动力源供给,水泵负责发生装置的增压腔供水,数据采集系统通过压力传感器采集进液口压力、排液口压力及增压腔压力。

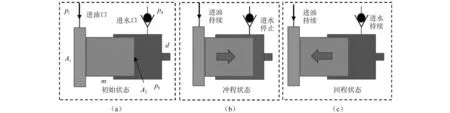

增压式脉冲水射流压力采集系统可以完成发生装置冲程和回程时瞬时压力的采集试验,其工作过程如下:利用液压泵向发生装置注入具有一定压力的低压液压油,液压油驱动挤压柱塞向前运动,换向滑阀与挤压柱塞差动联接,挤压柱塞运动至既定位置后,由于换向滑阀的控制,液压油驱动挤压柱塞回退,直至挤压柱塞完全复位,此时即完成了单周期的挤压工作。柱塞向前运动压缩流体时,定义为冲程,此时单向阀关闭,柱塞向后运动时,定义为回程,此时单向阀打开,水泵向增压腔内供水,运动示意图如图2所示。

图2 增压式脉冲水射流发生装置运动示意图Fig.2 Schematic diagram of the movement of pressurized pulsed water jet generator

由图2可知,冲程时,挤压柱塞向前运动压缩流体,有

piA1-pb(A2-d)-f=ma

(1)

回程时,挤压柱塞向后回退复位,此时有

piA1+pbA2-f=ma2

(2)

回退时,增压腔通过进水口补水,此时,增压腔压力等于进水压力,即

pb=pd

(3)

式中:pi为进油压力,MPa;pb为增压腔压力,MPa;pd为进水压力,MPa;A1为挤压柱塞液压油实际作用面积,mm2;A2为挤压柱塞增压腔实际作用面积,mm2;d为喷嘴直径,mm;f为挤压柱塞与发生装置摩擦阻力,N;m为挤压柱塞质量,kg;a1为柱塞冲程加速度,m/s2;a2为柱塞回程加速度,m/s2。

本文用增压式脉冲水射流发生装置的具体关键尺寸如下:挤压柱塞的大径为53 mm,小径为22 mm,冗余腔的直径略大于挤压柱塞大径取58 mm,冗余腔长度与增压腔长度相同且均大于挤压柱塞最大位移,增压腔长度为38 mm,挤压柱塞行程为35 mm,增压腔直径为23 mm,喷嘴出口直径d取0.3 mm,0.5 mm,0.8 mm,1.0 mm。压力传感器量程为250 MPa,FS=±0.1%,采样频率为100 Hz。液压泵额定流量为45 L/min,额定压力为15 MPa,水泵额定流量为200 L/min,额定压力为56 MPa。

1.2 试验内容

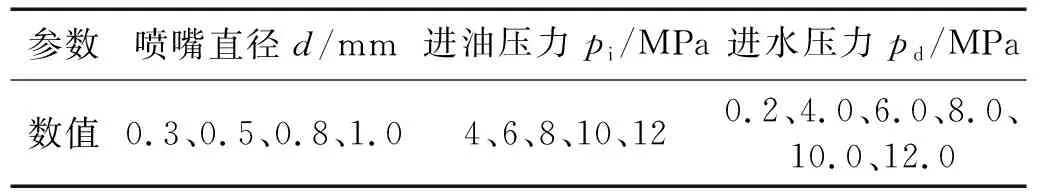

影响增压式脉冲水射流瞬时压力特性的主要因素有喷嘴直径d、进油压力pi、进水压力pd及发生装置内部结构参数,本文主要围绕流体参数及喷嘴直径对增压腔流体特性的影响规律进行探究,具体试验参数如表1所示,增压腔压力pb通过压力传感器实时监测,表征增压腔内流体瞬时压力特性。

表1 增压式脉冲水射流发生装置试验参数表Tab.1 Test parameter table for pressurized pulse water jet generator

试验过程如下所述:启动水泵,经过单向阀向增压腔内注水,并调节水压至指定压力,此时启动油泵,发生装置开始作业,调节油压至指定压力,采集此时进水压力、进油压力及增压腔内流体压力进行分析。数据采集完毕后,降低油压,关闭油泵,降低水压后关闭水泵。

2 结果与分析

2.1 增压腔压力的时变增压及脉动特征

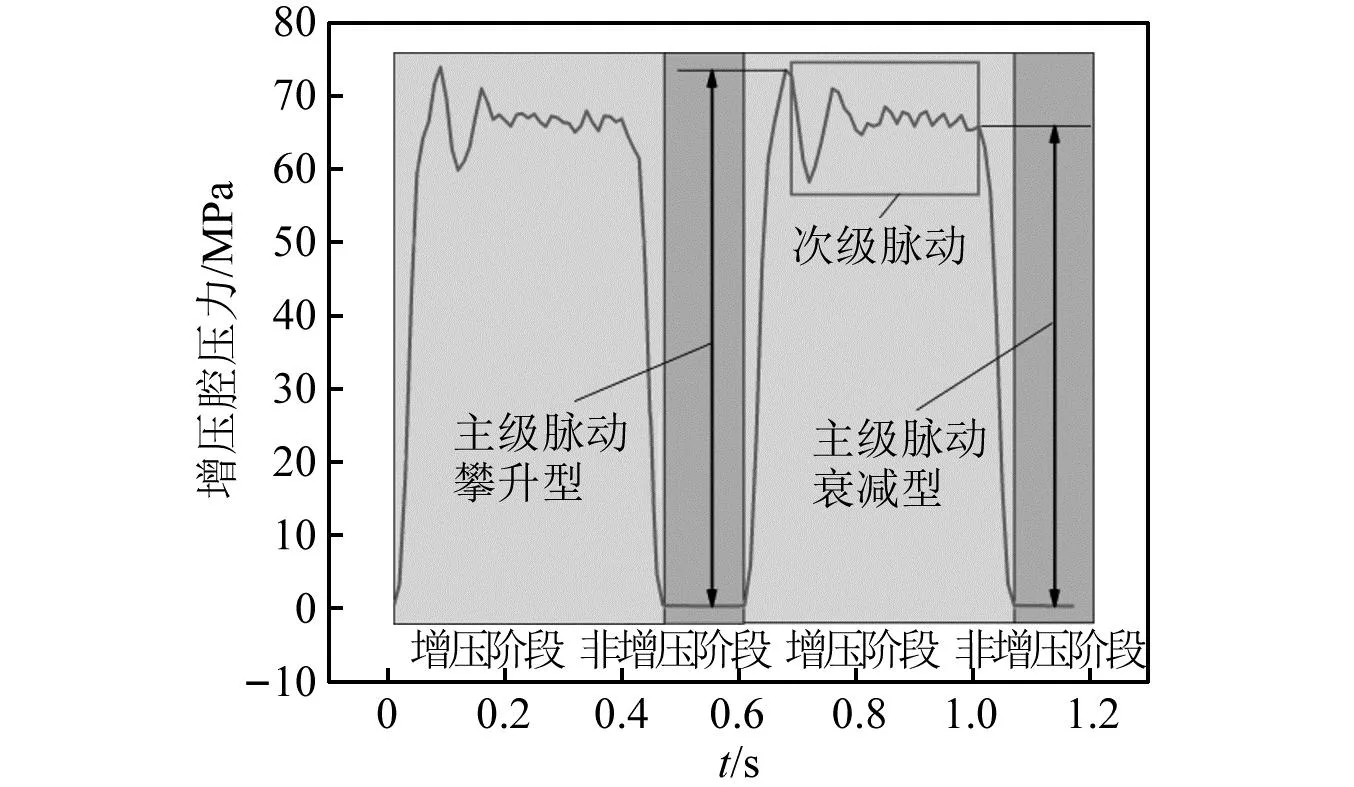

进一步分析增压式脉冲水射流发生装置增压腔内流体的瞬时压力特性,如图3所示,增压腔内流体压力呈周期性变化,由增压阶段与非增压阶段交替组成,对应发生装置的冲程与回程。

图3 增压式脉冲水射流压力脉动情况Fig.3 Pressure pulsation of pressurized pulsed water jet

由频域变化情况可知,腔内压力发生了主级脉动与次级脉动,由谷值压力至峰值压力段可视为主级脉动,峰值压力后压力振荡段可视为次级脉动,由峰值压力衰减至初始压力段同样可视为主级脉动,即单周期内发生了两次主级脉动与一次次级脉动,一次攀升型主级脉动,一次衰减型主级脉动,且主级脉动的幅度远高于次级脉动。

从时域变化情况可知,脉动发生的顺序为:第一主级脉动-次级脉动-第二主级脉动,且主级脉动与次级脉动接替发生。第一攀升型主级脉动由初始压力及峰值压力间压力段组成,第二衰减型主级脉动由振荡末尾压力与初始压力段组成。显而易见,攀升型主级脉动由柱塞对流体的体积压缩及压缩波引起,衰减型主级脉动由柱塞衰减波及喷嘴持续溢流引起。两个主级脉动之间的振荡段即为次级脉动,次级脉动归结为水弹簧-负载系统作用。柱塞压缩流体时,处于压缩状态的流体常常可以看作液压弹簧、水弹簧,喷嘴这个能量转化元件作为负载,通过电容振子(水弹簧)与电感(负载)之间的能量交换产生振荡,如图4所示。

图4 水弹簧-负载振荡原理图Fig.4 Schematic diagram of water spring and load oscillation

固有频率

(4)

水弹簧刚度

(5)

式中:m1为喷嘴负载;x为柱塞行程;F为压缩力;Q为增压腔流量;G为导纳值;E为水的压缩模数;V为增压腔体积;w为固有频率;cwa为水弹簧刚度。

综上可知,发生装置运动过程中挤压诸塞的往复运动导致了增压过程的时变性,进而增压腔压力特征中产生主级脉动与次级脉动,即通过增压式脉冲水射流发生装置完成了进油压力与增压腔压力的非线性转化。

2.2 瞬时压力特性的表征参数

采集增压腔内流体瞬时压力后,对其压力特性进行分析,以喷嘴直径d=0.3mm,进油压力pi=10 MPa,进水压力pd=0.2 MPa时工况为例,可得增压腔压力变化趋势图,如图5所示。

由图5可知,增压腔压力先增大至峰值压力,后发生压力振荡,一段时间后,压力骤降至谷值压力,从增压腔压力开始攀升至下一次攀升,即完成了一次柱塞对增压腔内流体的压缩过程。

由图5可知,增压腔压力曲线包含峰值压力、谷值压力、单周期持续时间(频率)等关键参数信息。其中峰值压力、谷值压力为进一步研究流体转化为射流后流场特性提供研究依据,单周期持续时间为装置的优化及流体压力精准调控提供参考。

此外,由于低压油液驱动挤压柱塞压缩流体,增压腔流体获得高压,完成了低压流体向高压射流的转变,为了衡量增压式脉冲水射流发生装置的增压能力,定义发生装置冲程阶段增压腔压力与进油压力之比为增压比i。由式(1)可知,忽略摩擦力、喷嘴溢流以及柱塞加速度,则有

(6)

由式(6)可知,增压腔流体压力特性的主要表征参数有峰值压力、谷值压力、单周期持续时间(频率)、增压比。

且由图5可知,实际增压比i=5.8,与设计增压比相符。

2.3 关键参数对瞬时压力特性的影响

2.3.1 进水压力对瞬时压力特性的影响

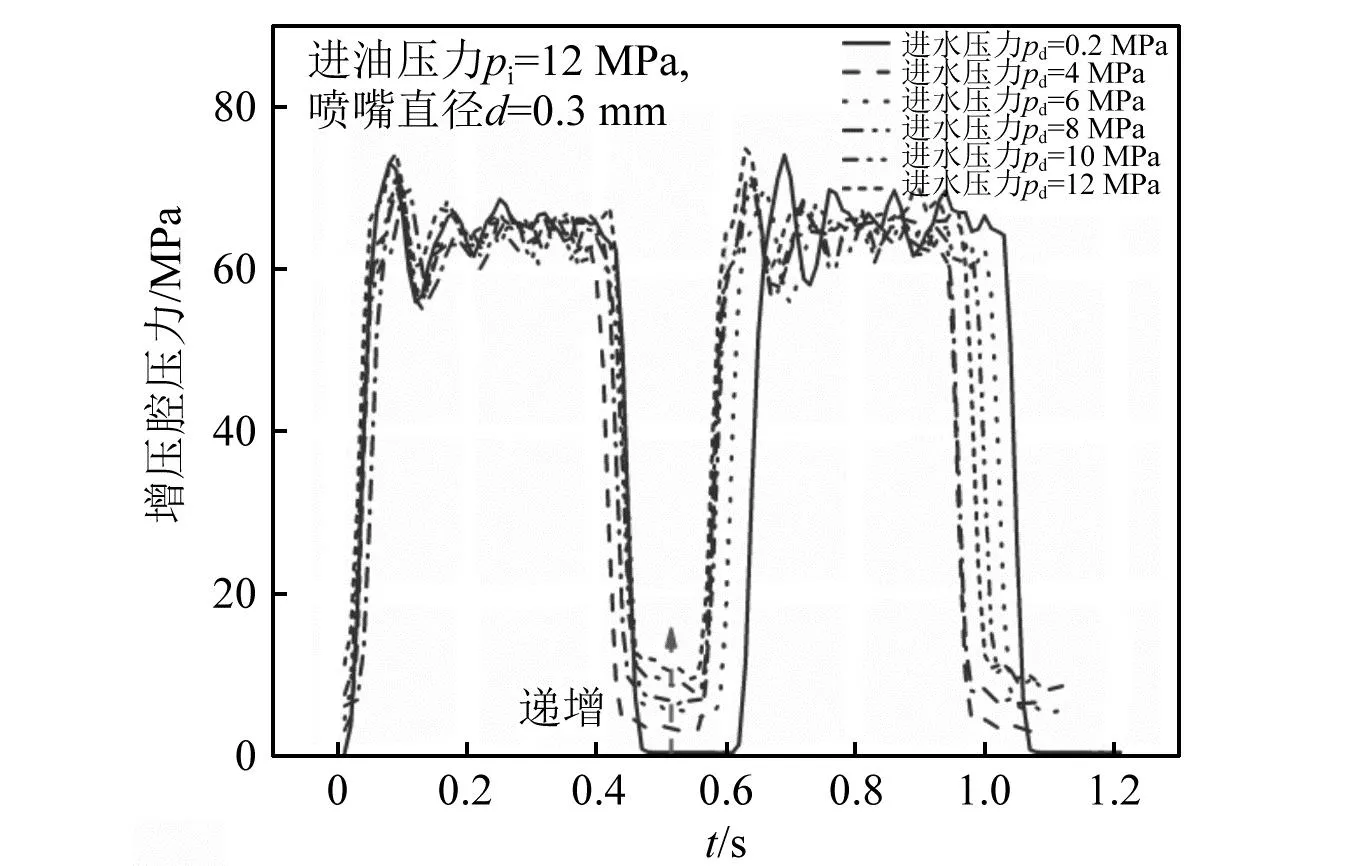

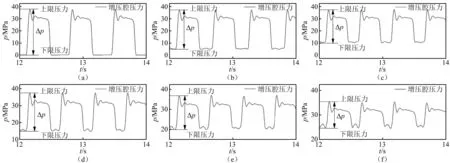

采集不同进水压力条件下增压腔压力数据,获得了进水压力对增压腔压力的影响规律,如图6所示。

图6 不同进水压力时增压腔压力变化情况Fig.6 Pressure change of booster chamber at different inlet pressures

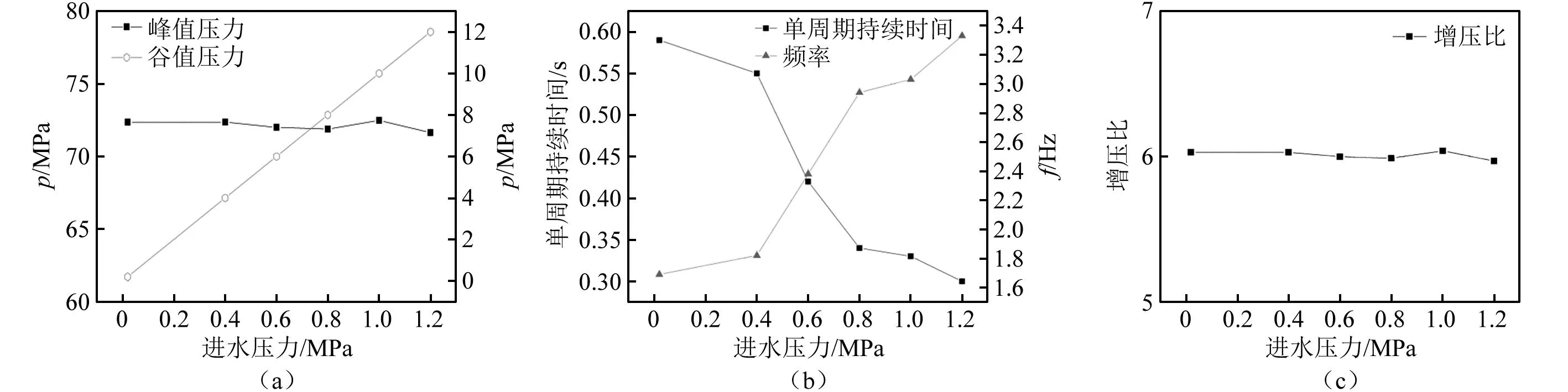

由图6可知,随着进水压力pd由0.2 MPa增大至12 MPa,增压腔峰值压力未发生显著变化,增压腔谷值压力随着进水压力的增大同步递增,如图7(a)所示。由式(3)可知,进水压力即为增压腔内流体初始压力,挤压过程中进水压力所产生的阻力相比于油液推力较小,对增压过程的影响较弱,可以忽略,谷值压力即为进水压力,因此随着进水压力的增大,谷值压力同步递增;另一方面,单周期持续时间随着进水压力的增大,逐步降低,即单脉冲频率随着进水压力的增大,逐步提升,如图7(b)所示。由式(2)可知,挤压柱塞回退阶段,增压腔内流体参与推动柱塞向后移动,回退阶段耗时降低,完成单个周期的时间缩短,即随着进油压力的升高,压力脉动频率逐步升高。此外,随着进水压力的增大,增压比未发生显著变化。由式(6)可知,增压比取决于挤压柱塞两端面积之比,与进水压力无关与图7(c)结果相符。

图7 进水压力对增压腔压力特征参数的影响规律Fig.7 Influence of water inlet pressure on pressure characteristic parameters of booster chamber

2.3.2 进油压力对瞬时压力特性的影响

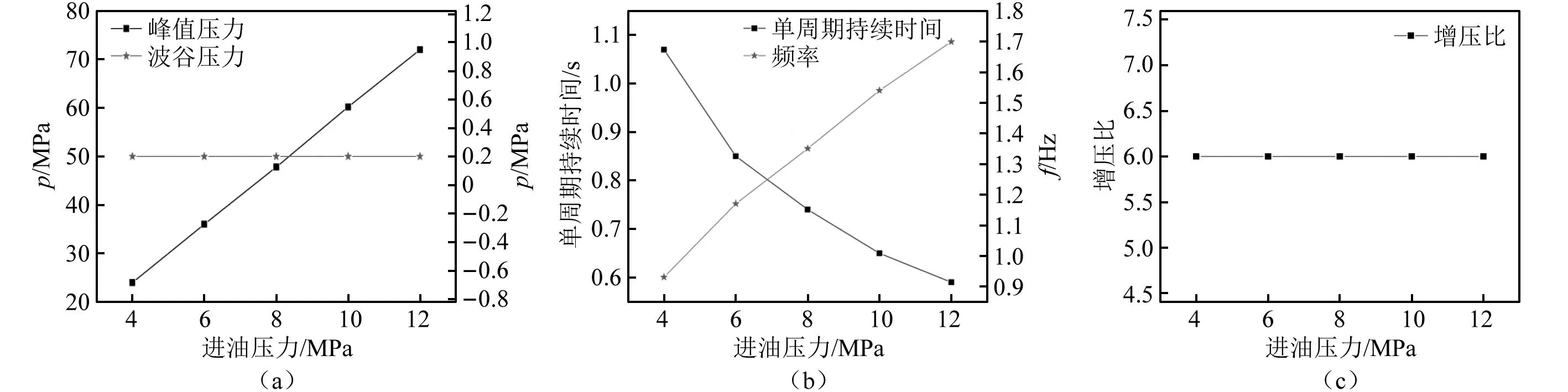

由图8可知,随着进油压力由4 MPa增大至12 MPa,增压腔峰值压力同步递增,增压腔谷值压力未发生显著变化,如图9(a)所示。这是由于随着进油压力的升高,增压腔内流体单位时间压缩量随之增大,由水的压缩性可知,增压腔内流体压力随着单位时间压缩量的增大而升高,即峰值压力同步增加;另一方面,单周期持续时间随着进油压力的增大,逐步降低,即单脉冲频率随着进水压力的增大,逐步提升,如图9(b)所示。由式(1)可知,进油压力为发生装置驱动压力,随着进油压力的增大,冲程挤压柱塞加速度增大,且回程时柱塞加速度同时增大,完成单个周期的时间随之缩短,即随着进油压力的升高,压力脉动频率逐步升高。此外,随着进油压力的增大,增压比未发生变化,如图9(c)所示,同上可由式(6)得出。

图8 不同进油压力时增压腔压力变化情况Fig.8 Pressure change of booster chamber at different oil inlet pressures

图9 进油压力对增压腔压力特征参数的影响规律Fig.9 Influence of oil inlet pressure on characteristic parameters of pressure in booster chamber

2.3.3 喷嘴直径对瞬时压力特性的影响

由图10可知,随着喷嘴直径由0.3mm增大至1.0mm,增压腔峰值压力同步递减,增压腔谷值压力未发生显著变化,如图11(a)所示。随着喷嘴直径的增大,喷嘴作为过流负载的能力急剧下降,单位时间内增压腔内流体压缩量急剧降低,此时增压腔峰值压力随着下降。单向阀补水能力大于喷嘴溢流能力,因此,回程阶段谷值压力不随喷嘴直径的变化而变化。另一方面,单周期持续时间随着喷嘴直径的增大,逐步降低,即单脉冲频率随着进水压力的增大,逐步提升,如图11(b)所示。

图10 不同喷嘴直径时增压腔压力变化情况Fig.10 Pressure change of booster chamber with different nozzle diameters

由式(1)可知,冲程阶段,增压腔流体起阻滞作用,随着喷嘴直径的增大,阻滞作用削弱,冲程阶段耗费时间降低,即单周期持续时间不断降低。此外,随着进油压力的增大,增压比逐步降低,如图11(c)所示。由式(6)可知,理想状态时,喷嘴作为换能元件和负载,不参与流体增压过程。然而实际情况中,随着喷嘴直径的增大,喷嘴的溢流效果进一步扩张,负载能力进一步削弱,增压腔流体单位时间压缩量不断降低,其余部分通过喷嘴以射流的形式溢流,喷嘴已无法为增压提供足够负载,此时增压腔压力与进油压力之比逐步降低,即增压比不断降低。

2.4 增压腔压力的调制性

通过试验与理论综合分析了关键流体参数及喷嘴直径对增压腔内压力特性的影响趋势,分别得到了流体驱动压力(进油压力)、增压腔初始压力(进水压力)、喷嘴直径对压力特性的影响规律。

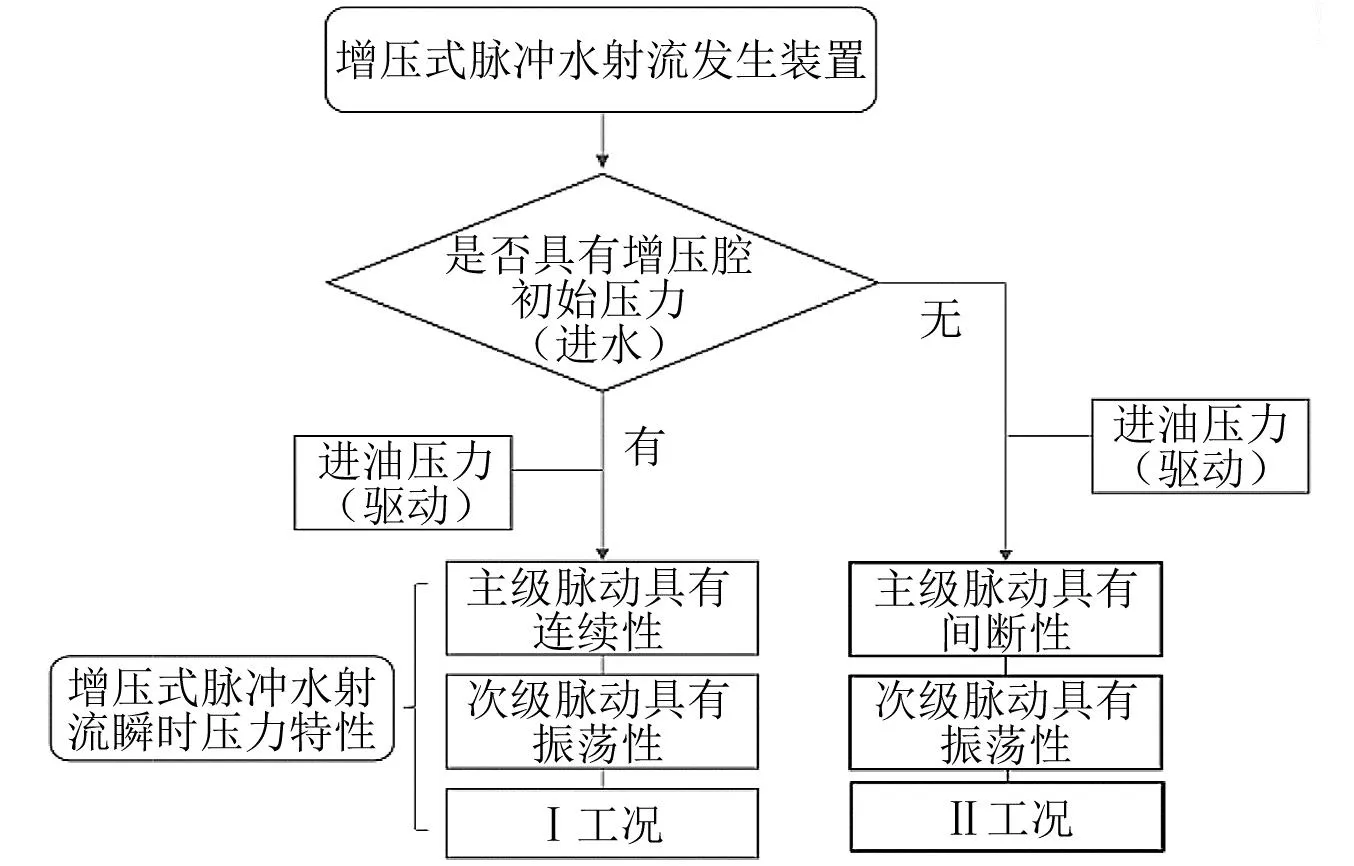

进而根据研究所得规律对增压腔内流体压力脉动特性进行调制。如图12所示,当喷嘴直径为0.3 mm时,通过调控进油压力与进水压力,使得增压腔内流体压力具备相同的上限压力,不同的下限压力。其中图12(a)所示增压腔下限压力约为0.2 MPa,即回程阶段压力约为0.2 MPa,此时压力可忽略不计,实现了对增压腔压力的主级脉动间断式输出,此时流体的输出压力与圆盘截断式脉冲水射流具有相同的间断特征,且次级脉冲具有振荡性,定义该种压力类型为工况Ⅱ,如图13所示,工况Ⅱ压力具备两段间断性主级脉动与一段振荡性次级脉动。

图12 调制后增压腔压力变化趋势Fig.12 Pressure change trend of booster chamber after modulation

图13 关键参数对增压腔压力特性调制过程示意图Fig.13 Schematic diagram of key parameters modulating pressure characteristics of booster chamber

此外,图12(b)~图12(f)中所示增压腔压力曲线具备一定下限压力,上限压力与下限压力交替循环,此时流体的输出压力与自激振荡式脉冲水射流、声波激励式脉冲水射流具有相同的脉动特征,增压腔压力具备主级脉动与次级脉动,定义该种压力类型为工况Ⅰ,如图13所示。工况Ⅰ压力具备两段连续性主级脉动与一段振荡性次级脉动。

即通过压力调制可获取指定谷值压力、压力幅值、峰值压力的流体,为进一步转化为具有动力学特性的射流提供特定压力能量源。

3 结 论

(1) 增压式脉冲水射流瞬时压力特征包含有主级脉动与次级脉动,单周期内发生顺序为:主级脉动-次级脉动-主级脉动,主级脉动分别在冲程阶段的起始攀升段和末尾衰减段发生,次级脉动发生在中间段。主级脉动由增压腔内流体的压缩性骤变引起,次级脉动紧随第一主级脉动发生,由水弹簧-负载的能量交换引起。

(2) 随着进水压力的增大,峰值压力不变,谷值压力同步增大,频率增加,增压比不变;随着进油压力的增大,峰值压力随之增大,谷值压力不变,频率增加,增压比不变;随着喷嘴直径的增加,峰值压力逐步降低,谷值压力不变,频率增加,增压比逐步降低。

(3) 通过调制进油压力与进水压力,可获得具有相同峰值压力或谷值压力的压力输出。通过调制进水压力,可获得具有间断性与连续性主级脉动,主级脉动峰值压力为输入压力的5.8倍,与设计增压比相符,研究结果为进一步研究射流的流场特性及冲击特性提供参考。