分离式插刀开模撞击噪声消除研究

刘 探, 胡建全, 杨玉贵

(四川成飞集成科技股份有限公司, 四川 成都 610091)

0 引 言

冲压工艺因其高效性和产品质量稳定性,在工业生产中得到广泛应用。在汽车覆盖件自动化冲压生产中,冲压频次达到每分钟10 次以上,这对模具质量有较高的要求。冲模需要降低冲压力以减小震动和保护设备,同时也需要降低冲压产生的尖锐噪声,以避免作业人员长期遭受噪声伤害。

1 斜楔插刀的设置及噪音产生

汽车覆盖件产量大、质量要求高,自动化冲压的高节拍生产对模具结构的干涉规避要求苛刻。汽车覆盖件的翻边工艺需要用到复杂的斜楔,斜楔插刀一般设置在上模,有时因冲压件的工艺性导致插刀进入下模的凹模过长,影响冲压生产节拍,也容易与抓取冲压件的横杆机器手干涉碰撞,这种情况需要将斜楔插刀从上模分离,埋设在下模中。

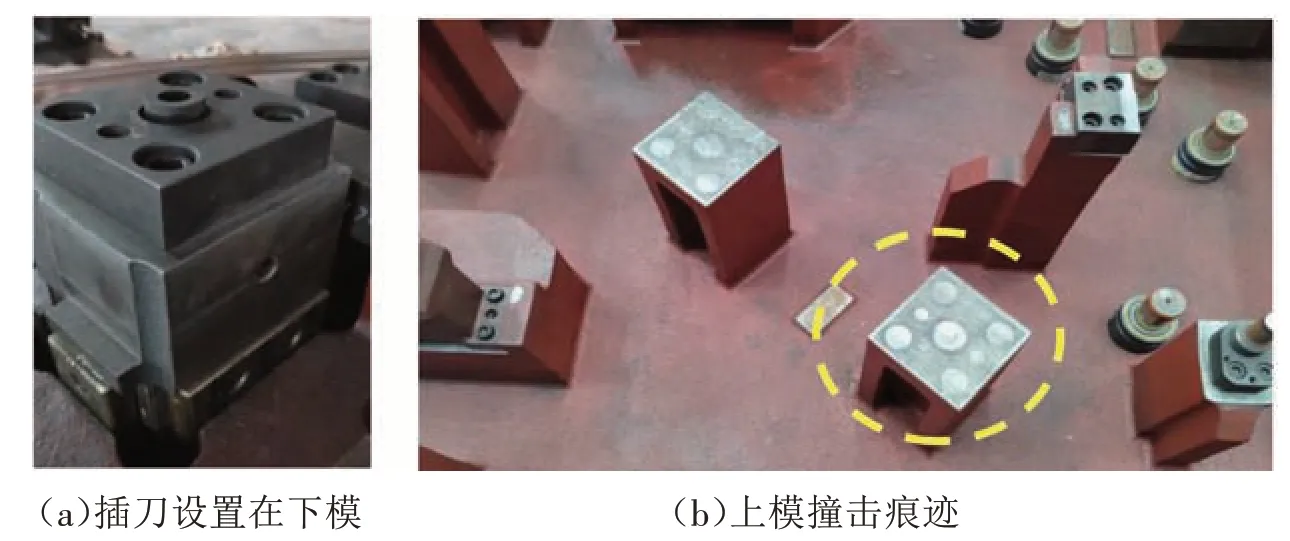

斜楔插刀埋设在下模时,冲压结束后开模时常出现较大的撞击噪声。打开模具检查后发现,在斜楔插刀所对应的上模驱动面出现撞击痕迹,如图1所示的圆形撞击痕。

图1 楔形插刀与上模撞击痕迹

2 撞击噪声来源排查与原因分析

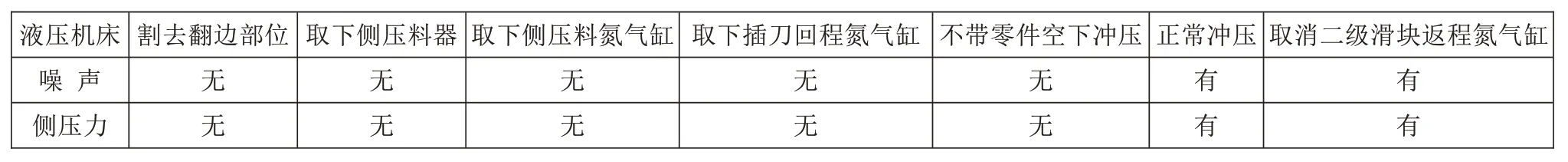

在开模瞬间难以找出撞击噪声来源,需在线反复排查。汽车背门外板斜楔翻边模经过在线反复排查,确认噪声来源于埋设在下模的分离式插刀与上模驱动面的撞击,如图2 所示。试模条件下侧压力和噪声情况如表1所示。

表1 试模条件下侧压力和噪声情况

图2 背门外板撞击噪声来源试模确认

无板料冲压、割去侧翻边部位后冲压和拆除插刀返程氮气缸后冲压,均未发现撞击声,这说明开模时插刀因外力导致卡滞而不能及时返程,某一时刻外力突然消失,插刀返程氮气缸作用力瞬间释放而推动插刀向上高速运动,撞击上模驱动面发出噪声。插刀在开模瞬间不能返程的原因:翻边力或压料力作用在滑块上,分力传导后在插刀驱动面上形成较大正压力,导致插刀返程摩擦阻力过大;当开模到一定行程后,翻边力或压料力消失,插刀返程的摩擦阻力随之消失,插刀回程氮气缸作用力向上释放,撞击到已经上移一段距离的上模驱动面。

插刀延迟回退后发生撞击的原因与下模凸模滑块受到翻边力及压料力有关系,在减小压料力的情况下,插刀返程的摩擦阻力减小。插刀延迟回退发生撞击的原因也与插刀开始返程时与上模驱动面的距离有关,在冲压频率加快时,上模上升速度加快,插刀与上模驱动面距离变大而不接触,撞击声消失。如某侧围冲压频率在12 次/min 时有明显撞击声,但是加快到14次/min时撞击声消失。

3 插刀开模撞击受力分析及延迟返程分析

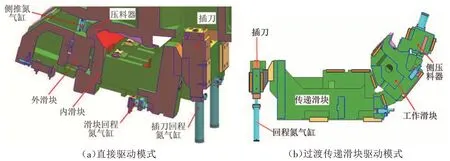

常见的插刀推动滑块完成翻边的结构形式有正面驱动方式和90°侧面驱动方式。正面驱动方式有直接驱动模式和过渡传递滑块驱动模式,如图3所示,以下将以过渡传递滑块驱动模式进行分析。

图3 插刀正面驱动滑块的2种形式

3.1 插刀开模受力及撞击上模分析

插刀在开模时受力情况如图4 所示,向下作用力除了插刀重力M1外,还受到传递滑块组件正压力F产生的摩擦阻力f1。对插刀向上的作用力为氮气缸的作用力G1。正压力F在开模过程中是非线性变化。此外,如果传递滑块施加到插刀上的力的作用线远离接触面,如图4 中的F1,将会使受力扭转不平衡。

图4 插刀开模受力情况

假设扭转效应系数k,开模瞬间因正压力F较大,导致摩擦阻力f1较大,当G1<k(M1+μF)时,使插刀在下止点无法上升,随着上模驱动面远离插刀,形成距离H。开模后上模上行到某时刻,随着正压力F的减小,当G1>k(M1+μF)时,插刀瞬间向上运动,释放氮气缸的压缩行程St1。St1与H决定了是否发生撞击以及撞击的强弱程度,当H>St1时,氮气缸瞬时释放后,将不会撞击上模驱动面;当H<St1时,氮气缸瞬时释放后,将会撞击上模驱动面而产生撞击声。

3.2 传递滑块施加在插刀上的正压力分析

以传递滑块的驱动模式进行分析,某汽车背门外板OP30 侧翻边模结构如图5所示,其中θ1=30°,θ2=20°,θ3=40°,θ4=20°。定义侧压料器、工作滑块以及主压料器作用在传递滑块上的正压力为F2,插刀重力M1为2 kN,传递滑块重力M2为10 kN,工作滑块M3为8 kN。

受力不平衡造成的杠杆效应导致插刀导向面上下受力不均,假设F1平均作用在插刀与传递滑块作用面上。主压料器压料力因多种原因存在较大偏差,或均分到下模部件后形成均分压料力(设定为10 kN),或强压在工作滑块上形成较大极限压料力(设定为50 kN),摩擦系数设定为石墨与钢之间的静态摩擦系数0.15。作用在传递滑块上的正压力F2由工作滑块上的氮气缸回程力G3(10 kN)、侧压料力G4(60 kN)、工作滑块的重力M3和主压料力G5产生,如下式:

当压料器主压料力G5取10 kN和80 kN时,计算后得到F2约为54 kN 和78 kN,两者相差不大,可见主压料器压力G5对F2的影响不是关键因素。现场试模时,侧压料器上氮气缸数量为4个时有撞击声,不安装氮气缸时无撞击声,故判定侧压料力是关键因素,作用在插刀上的正压力为F1,计算如下:

其中,氮气缸回程力G2为30 kN。当G5取10 kN时,F1=76.56 kN;当G5取80 kN时,F1=97.9 kN。由此可见压料器主压力G5对F1的影响作用较小,对插刀正压力有关键性作用的是G2和G4,计算时按照主压力G5为10 kN计算。

对比插刀受到的氮气缸返程力和阻力大小,氮气缸返程力G1=45 kN,M1+μF=13.5 kN,如果受力平衡(k=1),因G1>M1+μF,插刀在开模时应该可以返程,可实际上插刀是在氮气缸作用力G4及主压力全部卸压后才延迟返程,说明插刀不能正常返程的关键因素是传递滑块施加在插刀上的力不平衡。

由于施加在传递滑块的力的作用线不在插刀和传递滑块接触位置,有较大偏差,造成不平衡的翻转效应,导致插刀的返程氮气缸作用力小于摩擦阻力,插刀无法返程,如图6所示。

图6 滑块作用力不平衡

3.3 消除插刀延迟返程的方法

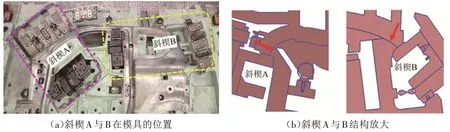

根据上述分析可知,避免插刀的卡滞效应主要是减少压料器或侧压料器传递到工作滑块上的压料力,降低工作滑块的受力不平衡程度。某车型侧围OP40 斜楔翻边整形模要进行两处侧翻边,即侧围前风挡处(斜楔A 处)和掀背门处(斜楔B 处),如图7 所示。这2 处结构相同,差别是压料型面角度差,在斜楔A 处压料角度大于60°,斜楔B 处压料角度小于45°。经调试发现插刀撞击声来自A处,说明压料角度大会加大工作滑块对插刀正压力导致的摩擦阻力,这是产生插刀撞击声的主要因素。

图7 某侧围2组斜楔压料角度不同情况

找到插刀撞击声的主要因素后,采取降低作用在工作滑块及传递滑块上的压料力侧向分力的措施来消除插刀延迟回程问题。

对图5 所示模具进行调试,将侧压料氮气缸作用力由60 kN 减小到30 kN,并通过研配将压料器主压力分散到非滑块部位(即减小滑块的强压力)后,得到F2=34.71 kN,F1=59.4 kN,满足G1>k(M1+μF),插刀没有撞击声,如表2所示。

表2 2种侧压料氮气缸作用力对比

如果是主压料器压料,当压料面角度较为平缓时,滑块传递到插刀上的水平作用力较小或扭转效应不剧烈时,插刀不会卡滞。当主压料器压料面角度较陡时,作用在插刀上的水平分力过大,会导致插刀卡滞,开模不能及时向上返程运动。

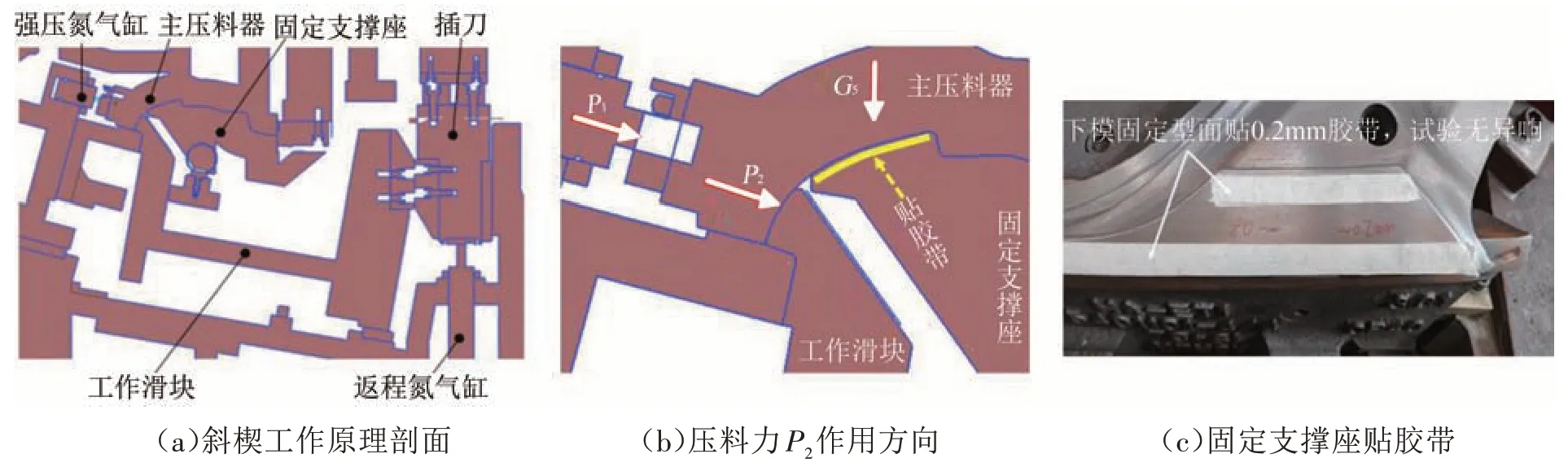

图8 所示为斜楔结构主压料器压料情况,因工作滑块受力型面较陡峭(大于60°),主压料器作用在工作滑块上的水平分力较大,加上强压氮气缸的侧推力较大,使工作滑块在水平方向传递给插刀的正压力较大,导致插刀在开模后不能及时回程,延迟释放后撞击上模驱动面而发出噪声。

图8 压料为主压料器情况

在固定支撑座的受力型面上贴0.2 mm 胶带后试模,撞击声消失。分析其原因:贴上0.2 mm 胶带后,固定支撑座与压料器间隙更紧密,工作滑块与压料器相对较空,主压料力被转移到固定支撑座型面上,工作滑块承受侧向力减弱,施加在插刀上的正压力也大幅减弱,插刀回程氮气缸力量足以克服阻力而能及时回程,插刀与上模驱动面之间没有形成距离差,故撞击声消失。

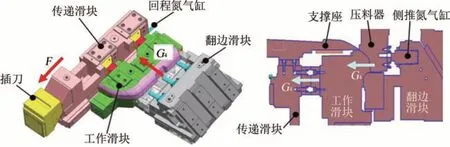

以上为正面驱动(船形)方式,使用普遍但容易出现插刀延迟返程产生撞击噪声。图9 所示为90°侧面传递滑块驱动方式,压料器侧分力或氮气缸压料力G4的作用方向与传递滑块运动方向成90°,故压料力无法传递到插刀正面形成较大的正压力,插刀上升受到的摩擦阻力主要取决于传递滑块回程氮气缸作用力,开模插刀不会卡滞。

图9 90°侧面驱动方式

4 插刀延迟返程时消除撞击的方法

模具因空间结构限制,不可避免地造成插刀延迟返程,这就要避免滑块延迟返程导致撞击上模驱动面产生噪音,或者尽可能降低噪音。

后背门外板传递滑块驱动斜楔的翻边模在压力机上试模,冲压频率为14 次/min 时无撞击声,冲压频率为12次/min时有轻微撞击声,冲压频率为10次/min 撞击声响亮。插刀回程氮气缸行程St1=120 mm、压料器行程St2=50 mm 时,开模瞬间插刀被卡住无法上升;压料器卸载瞬间,上模驱动面已上升50 mm,插刀与上模驱动面之间出现50 mm 的空位,如图10所示。

图10 插刀行程与上模驱动块行程关系

由于压料器脱开后,侧压力消失有一定延后,设定延迟时间为t,机床向上运动速度v,延迟距离变量为Δ,则Δ=vt。延迟时间主要受滑块结构、导向面平行度及摩擦阻力影响,可设为恒量。冲压频率越大,v值越大。插刀与驱动面的距离H=St2+vt。如果某一时刻的H大于120 mm,上模驱动面已远离插刀,不会产生撞击声。将冲压频率加快到14 次/min后,撞击声消失,说明随着冲压频率的加快,延迟距离变量Δ提升更快。根据冲压频率为8、10、12、14次/min 的撞击情况及撞击时刻推测,延迟约0.15 s,综合对比情况如表3所示。

表3 不同冲压频率时的噪声对比

对于汽车侧围、翼子板、背门、三厢车顶盖可按照8 次/min 考虑,其他门盖类模具可按照12 次/min考虑。为了避免发生插刀延迟回退与上模驱动面发生撞击噪声,减小插刀氮气缸行程与压料器行程差是有效的办法,冲压频率为8 次/min 时行程差为40~70 mm,使插刀返程氮气缸释放瞬间,不碰撞到上模驱动面,消除噪声。减小压料行程与插刀返程行程差的方法如下:①适当加大压料器工作行程;②减小插刀返程氮气缸行程,即使用驱动行程小的楔形驱动导板;③降低工作滑块到位与压料器开始压料后的无效行程。

后背门2 副模具的行程关系对比如图11 所示,OP30 斜楔翻边模驱动行程64 mm,OP40 斜楔翻边整形模的驱动行程103 mm,OP30 模具驱动行程比OP40 模具小39 mm,选用的插刀返程氮气缸的行程减小了41 mm(即190 mm-159 mm),所以OP30 比OP40更不容易产生撞击噪声。

图11 2副模具行程对比

OP30 模具无效行程为22 mm,OP40 模具无效行程为27 mm,如OP30 将无效行程减小20 mm、压料器行程增加30 mm,开模后碰撞时插刀与上模驱动面的距离增大50 mm。由图11可知,OP30模具变动后H=75+50+60=185 mm(按12次/min且延迟距离变量取60 mm),大于插刀返程氮气缸行程159 mm,可以消除撞击声。

5 结束语

根据上述分析和验证,消除撞击噪声可从以下2个方向采取措施加以解决。

(1)避免或降低插刀受到的正压力,减小插刀返程上升的摩擦阻力,插刀在返程氮气缸作用下返程不延迟,则不会产生撞击噪声。若采用90°侧面驱动方式,则少采用正面船形结构驱动方式;必须采用正面船形结构驱动方式时,需要降低作用在插刀上的正压力:①降低压料器或侧压料器作用在工作滑块上的侧向压料力;②降低工作滑块回程时氮气缸作用力;③优化滑块结构,使滑块受力偏心小,不造成过大的杠杆效应;④降低插刀返程氮气缸作用力,减弱返程出现撞击,降低噪声。

(2)如果发生插刀返程延迟情况时,需加大返程时插刀与上模驱动面的动态距离。将冲压频率加快,尽量降低压料氮气缸与插刀返程氮气缸的行程差,使插刀返程氮气缸释放行程小而不碰撞上模驱动面,消除噪声。