《材料成形过程数值模拟》课程的案例型教学实践与持续改进

马 轲, 孙虹烨, 马 叙

(1.天津理工大学 材料科学与工程学院, 天津 300384; 2.航天精工股份有限公司, 天津300300; 3.天津市紧固连接技术企业重点实验室, 天津 300300)

0 引 言

作为国际通行的工程教育质量保证制度,工程教育专业认证对确保材料成型及控制工程专业的教育质量、提高学生竞争力、推进学科发展具有重要意义[1-2]。尤其是在我国加快建设制造强国的战略背景下,需要不断优化教学内容与方法[3],使课程内容始终与行业发展前沿相适应,使毕业生培养始终与行业需求相匹配。天津理工大学材料成型及控制工程专业以培养模具设计、焊接等领域的技术开发、科学研究人才为目标,自2016 年通过工程教育专业认证以来始终坚持以学生为中心、成果为导向的工程教育认证理念[4-5],在学科建设与课程设置上推陈出新,促进课程体系内容趋向“工程化”,切实培养学生解决实际复杂问题的能力。

《材料成形过程数值模拟》作为材料成型及控制工程专业大三下学期的专业课,主要介绍有限元仿真在材料成型加工中的应用。本课程重点讲授焊接、注射成型、冲压、锻造、铸造等加工过程的有限元模拟,分析成型过程中的温度分布、应力应变、材料流动变化情况,涉及的研究内容范围广泛,软件实践操作要求高。通过本课程学习,学生不仅了解力学数值分析、有限元软件使用的知识,而且掌握了工艺影响成型质量的规律。

目前,高校材料成型相关专业的模拟仿真课程多以讲授有限元软件操作命令与工程案例应用为主[6-7]。由于学时有限,学生普遍在教师或教程资料的演示下操作CAE 软件,与实际工程问题的融合仍有欠缺[7]。此外,部分案例与工程应用联系不够紧密,导致学生的学习兴趣低、主观能动性差。另外,有限元方法的公式推导相对枯燥乏味,导致学生对刚度矩阵、位移和负荷矩阵列算求解的理解不够深刻,影响学生解决复杂工程问题的综合应用与创新能力[8]。

为了解决上述问题,对《材料成形过程数值模拟》课程进行了案例型教学的改革实践,通过建立材料成型过程仿真案例库,不断更新、优化课程教学内容和评价方式,不仅达到了工程教育认证关于持续改进的要求,而且更好地满足了用人单位对材料成型行业人才培养需求,也为课程建设中引入校企协同育人找到了切实可行的路径。

1 课程教学实践

1.1 案例型教学实践方案

《材料成形过程数值模拟》是面向材料成型及控制工程专业三年级学生的专业课,该课程有2.5学分,总共40 学时,其中包括理论与上机实践两部分:前期集中进行有限元原理和公式推导求解的理论教学;后期主要通过各类材料成型案例讲解有限元模拟的前处理、后处理及模拟结果分析。针对材料成型模拟课程的特点,引入案例式教学方案,具体流程如图1所示。

在学期初的课堂讲授中,有针对性的围绕铸锻焊等成型过程讲解弹塑性模型的求解方法,不要求掌握公式推导过程,但要掌握刚度矩阵、位移、载荷矩阵的列算方法。在布置课题时,从教师科研项目、企业工程案例和学生自拟3 个来源选定与材料成型工程实际贴近的仿真课题。

在学期中每堂课前,教师利用案例库中的软件使用教程、教学视频、课件、案例模型等资源,引导学生使用CAD 软件建模,并结合线上答疑线下指导等方式督促学生学习、获得学生反馈。在课上,针对学生反馈的仿真报错(例如网格划分失败、运算不收敛等)共性问题加以解答,以中期检查的形式对仿真前处理实践操作进行随堂测验,并分析冲压、锻造、焊接、注射成型等过程中的材料流动、变形、应力分布等模拟结果。在课后,各组学生完成有限元模拟计算与后处理,并结合加工实际、查阅文献提出优化成型工艺的方法。

在答辩、报告的评价环节,各组按照课题背景与意义、研究方法与步骤、研究结果、工艺分析与结论4 个环节分别由不同成员讲解,并且要求每名学生介绍自己的贡献。在答辩问答环节考查学生对模拟软件实践操作的能力、运用专业理论知识解决工程问题的能力。在交流讨论环节,各组互相讨论仿真课题的收获与不足,并交流模型、软件资源、研究经验。教师引导学生从材料成型应用需求出发,思考如何利用模拟仿真优化产品设计、减少试错成本、缩短产品开发周期。这样能帮助学生实现学以致用,并可在创新创业大赛、学生科技活动、毕业设计等后续实践中继续研究仿真课题。

1.2 优化评价方式与标准

根据课程目标和对应的毕业要求指标点(见表1),本课程形成了以项目式汇报答辩和报告为主、以平时表现和阶段性测验为辅的评价方法,并且将考核各环节贯穿了整个教学过程。

从各个环节出发,持续优化课程评价标准:①在由授课教师组织、全体学生参与的项目式汇报答辩中,注重将分析问题、解决问题与加工工艺实际联系的实践能力作为评价标准(对应课程目标2);②在平时表现与中期检查中,注重将熟练操作仿真软件、详细描述前处理设置作为评价标准(对应课程目标1);③在报告中,注重将文献资料调研、列表作图、写作格式规范等运用现代工具的能力作为评价标准(对应课程目标3)。

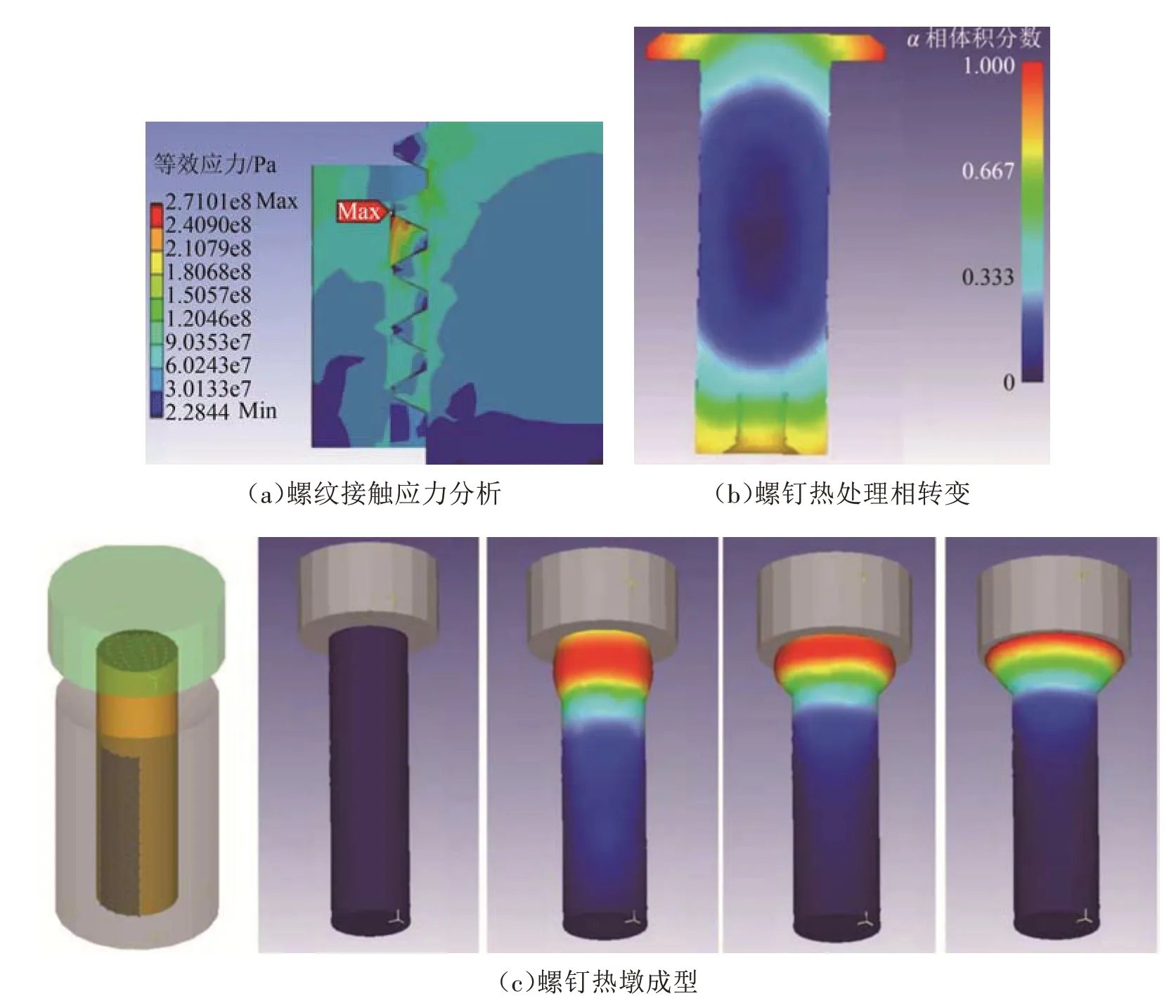

对于来自企业工程案例,请企业技术人员介绍课题的背景信息与技术要求,并在课程期间通过线上答疑等方式持续为学生提供指导。图2所示列举了来自3 个企业的工程案例,学生建立有螺纹的螺钉模型并进行应力分析,如图2(a)所示,将螺钉轴向力分布、螺纹齿根处应力集中系数等知识点融入螺纹结构设计的工程问题中,企业人员对学生答辩环节进行打分评价与指导;学生仿真钛合金螺钉热处理过程中的相转变与α相体积分数分布等结果如图2(b)所示,企业技术人员在中期检查、阶段性测验等环节对学生的有限元软件操作步骤进行打分评价与现场演示;学生仿真螺钉等热镦成型过程与温度分布变化情况如图2(c)所示,企业技术人员在报告环节中指出该课题研究背景与意义分析不充分之处,并从热镦成型流程、设计内容、工艺优化等方面对报告进行评价与补充。

图2 企业螺钉紧固件制造相关的工程案例

1.3 教学改革效果与持续改进

本课程在2022-2023 年春季学期中持续推进案例式教学改革,并根据课程目标达成情况不断优化教学内容与方法。2022 年与2023 年课程目标客观达成度的对比如图3 所示(基于各课程目标的学生平均成绩除以总成绩),以学生各对应环节平均成绩为依据的3个课程目标的客观达成度均有不同程度的提高。

图3 2022年与2023年课程目标客观达成度对比

在3 个课程目标中,课程目标1 在2023 年的改进效果最好,原因在于在2023年春季学期中充分发挥课堂教学的优势,通过面对面的实时互动加强软件操作提问与指导,督促软件学习不到位的学生加强训练。同时在教学策略上,强调对模拟方法、步骤的理解与记忆,确保模拟研究思路清晰。绝大多数同学都已熟练掌握有限元模拟的方法与操作步骤,同时建立正确的有限元模型。

课程目标2 在2022 年的基础上也有较大提升,由于2022 年暴露了课程缺少与加工工艺联系的问题,2023 年着重引导学生选择了材料成型的工程实例设计模拟方案,并在报告中对仿真结果与结论在工程实践中的应用设立专门的章节进行分析讨论。课程目标达成情况三维散点图如图4 所示,每一个点对应一位同学的达成情况。由图4 可知,在2023年仍有4 位同学的课程目标2 达成度在0.7 以下(图4 中最左端)。通过进一步分析,发现这4 位同学只是简单地给出了模型变形或应力分布结果的软件截图,没有对模拟结果、工艺参数影响等进行分析与说明,也没有联系材料成型的实际工程问题。为此,在今后将重点引导学习困难的学生围绕材料成型提出值得仿真的工程问题,协助学生完成研究背景、研究结果的分析,通过改变工艺方案比较不同因素的影响,对材料成形工艺提出改进措施,提高对课程目标2的达成。

图4 2023年各个课程目标达成情况的三维散点图

相比之下,课程目标3的达成情况变化不大,对近两届学生进行分析发现,部分学生的数据后处理能力一般,研究结果仅通过软件界面截图呈现,较少通过导出数据后再进行数据处理并列表、作图分析。此外,使用软件、期刊、网络资源等现代工具调查研究背景的能力不强,参考文献引用不够合理、格式不够规范。在今后的教学中,将引导学生从学术期刊、学位论文、网络资源中查找资料,强调报告中使用科学语言写作的重要性,本着“授人以鱼”更要“授人以渔”的思路培养学生自主研究能力,调动学生的积极性。

面向学生开展细化到课程目标的主观达成评价,统计结果发现学生对课程目标1、2、3 的主观达成度均在0.85 以上,反映学生对案例型教学方案较为认可。校企协同育人也为本课程从企业的角度出发,提供工程案例资源、用人单位反馈、国家产业实际需求等情况。因此,本课程的案例型教学改革实现了课程建设的科学化与体系化,扎实推进了工程教育认证要求的持续改进,保障了专业人才的高质量培养。

2 结束语

《材料成形过程数值模拟》课程探索了适应课程特点的案例型教学,通过建设案例库、优化教学内容与评价方式、引入企业工程案例,将材料成型理论知识与实践操作有机结合,提高了学生解决实际工程问题的能力。近2年的教学实践构建了公平合理、科学客观的评价方法与标准,实现了与工程实际需求的紧密结合,让学生能学以致用,运用所掌握的理论知识解决复杂的工程问题。本课程将继续推进校企协同育人,从企业渠道导入更多贴近“高精尖”制造业发展前沿的教学内容,同时也依据企业反馈做实做细课程建设的持续改进措施,更好地培养具备创新能力的专业人才。