基于流固耦合的碳化硅衬底CMP过程温度场仿真分析*

翟宇轩,李薇薇,孙运乾,许宁徽,王晓剑

(河北工业大学电子信息工程学院,天津 300000)

0 引言

碳化硅(SiC)作为一种第三代半导体材料,具有禁带宽度大、临界击穿电势高、耐高温等特性,这使其在智能汽车、航空航天、网络通信等方面有着广阔的应用前景[1-2]。在实际应用中,为保证电子器件的良率和稳定性,SiC衬底需要具有超平坦的表面,但由于单晶SiC硬度高、脆性大、化学性质稳定等特性,其加工难度极大,这很大程度上限制了SiC材料的应用与发展[3-4]。化学机械抛光(chemical mechanical polishing,CMP)是目前国际上被认为唯一可以实现超光滑无损伤纳米级表面和全局平坦化的有效加工方法[5-6]。该技术的主要机理是耦合抛光液的化学作用与抛光垫及磨料颗粒的机械作用,从而同时获得较高的材料去除率与较低的表面粗糙度[7-8]。

在化学机械抛光过程中,抛光垫及磨料颗粒与SiC衬底之间的的机械摩擦会产生大量的热能,从而导致界面温度上升[9]。随着抛光界面温度的升高,抛光液活性将提高,化学反应速度加快,从而加大了材料去除率[10-11]。同时,温升还会降低抛光液pH值,并影响抛光液中磨料颗粒的运动状态[12-13]。在SiC的化学机械抛光中,由于碳化硅硬度高,常规的CMP工艺取得的效果有限,通常会在抛光液中加入KMnO4、H2O2等氧化剂生成氧化层,进而提高抛光质量,而温度升高会使得氧化剂分解,影响氧化反应速率,从而影响整体抛光效率[7,14-15]。综上所述,抛光过程中不同的界面温度会导致抛光效果存在差异。因此,相比于其他衬底,对SiC化学机械抛光过程中的温度场的研究更是尤为重要,这有助于得到更佳的工艺条件,提高SiC衬底表面质量与抛光效率。

近年来,国内外学者们对CMP温度情况进行了广泛而深入的研究。袁文强等[16]用ANSYS软件对不锈钢基板在CMP过程中的温度变化进行模拟,得到了抛光表面温度随时间变化曲线,但其仅考虑抛光垫的磨削作用,忽略了抛光液流场作用以及热量分布不均匀等因素,并未得到准确的表面温度场分布情况。LEE等[17]使用具有保护环的载体,研究CMP过程中抛光垫中的温度分布,发现了保护环材料的摩擦系数影响温升分布的均匀性。郑海凤等[18]通过设计并搭建温度在线监测系统,对不锈钢基板的CMP过程中温度变化进行实验探究,但其仅选取特殊点进行温度测量,无法得到完整的抛光界面温度场分布情况。

上述文献取得了较好的成果,但是仿真模型均只考虑了抛光垫对SiC衬底的温度影响而忽略了抛光液及其磨料的流体作用,并且对于SiC衬底的抛光温度分布研究较少,因而无法深入全面的理解SiC的化学机械抛光机理。本文使用ANSYS软件进行有限元仿真,通过单向流固耦合的方法,在模型中加入抛光液区域,研究了在抛光液和抛光垫的共同作用下SiC衬底温度的分布情况;并进一步探究了抛光压力、抛光转速、抛光液磨料浓度对SiC衬底化学机械抛光过程中温度的影响。

1 温度场理论分析

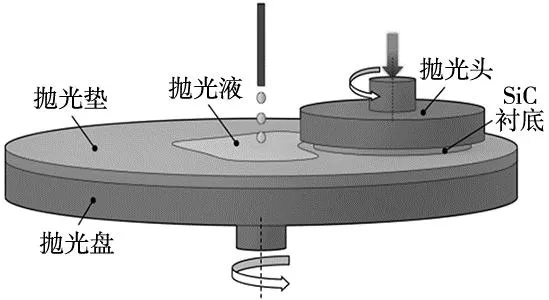

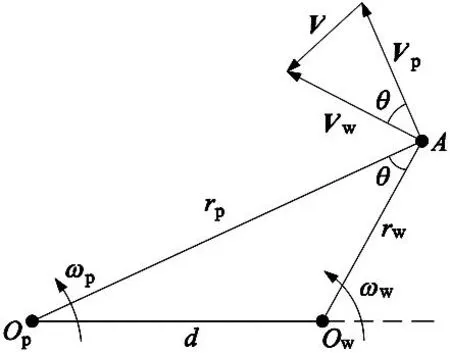

化学机械抛光模型如图1所示。在CMP过程中,SiC衬底吸附在抛光头的下表面以一定的角速度转动,同时抛光垫粘在抛光盘上也以一定的角速度绕中心轴旋转,衬底、抛光液和抛光垫彼此接触。SiC衬底表面在抛光液的化学作用下,生成氧化软质层,在磨粒和抛光垫的机械作用下被去除,从而实现衬底表面的平整化[19]。

图1 化学机械抛光模型

化学机械抛光中热量产生由两方面组成,一方面来自机械摩擦生热,该作用与抛光过程中的各个工艺参数(抛光压力、抛光盘转速、抛光时间)、抛光液组分(磨料浓度、磨料粒径)等因素有直接联系[20];另一方面热量来自SiC晶片与抛光液的化学反应,由文献[9,15]可知,该部分产生的热量极少,故不考虑该因素影响。

抛光界面产生的热量几乎都被衬底、抛光液、抛光垫所吸收,衬底片上的热量传递到抛光垫和抛光液中,还有一部分辐射至环境中[21]。因此,衬底片上收集的总热量即为衬底吸收的摩擦生热热量与传递至抛光液、抛光垫的热量、耗散至空气中的热量之差,如式(1)所示。

Q=Qf-Qt-Qd

(1)

式中:Q为衬底片上收集的总热量,Qf为衬底吸收的摩擦生热热量,Qt为衬底传递至抛光液,Qd为抛光垫的热量,耗散至空气中的热量。

随着抛光过程的进行,衬底表面收集的热量不断积累,导致碳化硅衬底温度上升。因此,衬底片温度变化Ts与抛光过程中多种因素有关,可表示为:

Ts=Ts(p,v,c,α,t…)

(2)

式中:p为抛光压力,v为衬底与抛光垫之间的相对速度,c为抛光液磨料浓度,α为传热系数,t为抛光时间。

2 温度场有限元模型的建立

2.1 流固耦合

将Ansys Workbench 2022R1中Fluent与Transient Structural结合,实现单向流固耦合分析。该方法的核心思想为,首先对流体区域进行设置求解,将流体部分的计算结果以一种载荷的形式施加到固体表面,进而进行固体瞬态区域的设置和瞬态热力学分析[22]。

2.2 流体区域

在SiC衬底化学机械抛光的单向流固耦合分析中,只考虑抛光液的流体压力对SiC衬底的影响,而不考虑SiC衬底对抛光液流动特性影响。为简化模型计算,在建立有限元模型前,需对SiC衬底化学机械抛光流体模型做出如下假设:

(1)抛光液为不可压缩的牛顿流,且忽略体积力、惯性力;

(2)抛光液区域膜厚远小于SiC衬底的直径;

(3)抛光液磨料颗粒大小一致,均为球形。

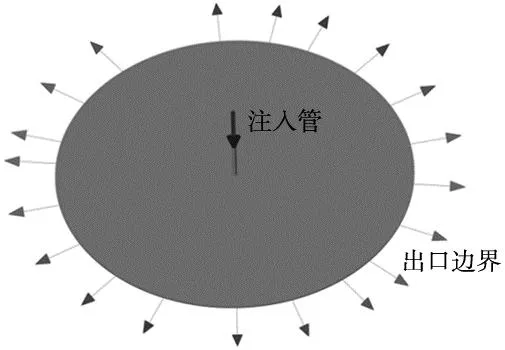

流体建模中,只考虑抛光液区域。绘制抛光液区域半径为450 mm,膜厚为1 mm;注入管半径为5 mm,高度为10 mm。建立的抛光液区域模型如图2所示。

图2 抛光液区域

建模完成后,需要对模型进行流体区域定义与网格划分,更好的网格质量有助于求解收敛。在流体设置中,打开重力开关,选择Realizable k-ε湍流模型,设置流体材料为抛光液H2O2,设置流体区域转动速度和边界条件,模拟抛光盘转速与抛光液流量。

为了模拟抛光液中磨料颗粒对衬底压力的影响,需要打开DPM离散项设置颗粒流。添加惰性颗粒材料SiO2,设置材料参数如表1所示。在喷射源中加入该颗粒种类,设置颗粒粒径与单位时间内流入的颗粒质量。由于粒子数较多,需要考虑粒子与粒子之间的碰撞,因而需打开交互开关,并设置粒子在出口边界流出。

表1 颗粒相关参数

2.3 瞬态结构

为了简化模型,同样需要对瞬态结构做出如下假设:

(1)假设加工材料各向同性,并且材料的物性参数不随温度变化;

(2)忽略抛光液流动对温度耗散的不均匀性。

建立的三维模型如图3所示。模型中所用的几何尺寸和材料参数如表2所示。

表2 模型中相关参数

图3 固体区域几何结构

对模型进行瞬态设置时,为模拟衬底与抛光垫的相对转动,需要添加转动副,衬底与抛光垫以各自中心轴旋转的角速度分别为ωw,ωp,逆时针方向为正。设置衬底与抛光垫的接触类型为摩擦,取摩擦系数μ为0.1。在衬底表面施加压力载荷,并将流体区域计算结果以压力的形式导入到SiC衬底中的流固耦合界面上。

若探究衬底表面的温度场情况,则需要在瞬态分析中加入热分析。首先在衬底和摩擦垫的几何结构下分别插入APDL命令,将单元类型转换为耦合场单元Solid226,打开结构及热力耦合开关。在摩擦接触下方插入APDL命令,打开接触单元温度自由度。在瞬态分析中设置初始温度与环境温度。

为了得到更符合实际情况的仿真结果,则必须考虑对流换热情况。在抛光过程中的SiC衬底热对流现象主要有与空气的对流换热和与抛光液的对流换热[15]。设置衬底与空气的对流换热系数为5 W/(m2·℃),衬底与抛光液的对流换热系数为15 W/(m2·℃)。

3 温度场仿真结果与分析

3.1 温度场分布

设置流体区域参数,进行抛光液运动情况求解:抛光液流量为90 ml/min,抛光液转速为60 r/min,磨料浓度为10 wt%,磨料粒径为100 nm。

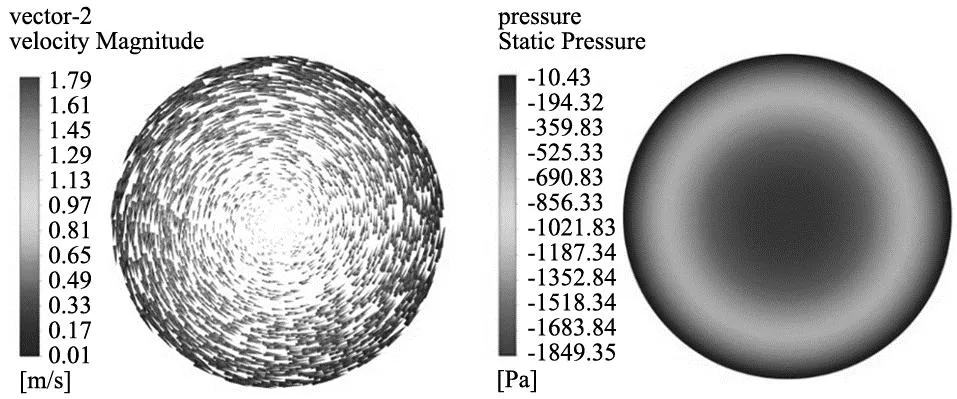

图4a和图4b分别为抛光液速度矢量图和流体区域上表面压力云图,从图中可知,抛光液流入至抛光垫表面,受离心力作用向边缘旋转流出,越靠近抛光垫边缘的抛光液流速越快,其上表面压力越小。

(a) 速度矢量图 (b) 压力云图图4 抛光液运动结果

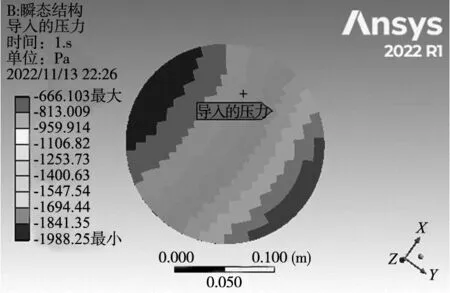

将抛光液区域计算结果以压力的形式导入到SiC衬底中的流固耦合界面上,导入结果图5所示。

图5 导入压力

瞬态温度场仿真,设置如下:衬底压力0.02 MPa,衬底及抛光垫转速均为60 r/min,抛光液流量为90 ml/min,磨料浓度10 wt%,磨料粒径为100 nm,初始温度与环境温度为22 ℃。为获得可观的温度变化,设置仿真时间60 s。SiC衬底表面温度场仿真结果如图6a所示,沿径向的温度分布如图6b所示。

(a) SiC表面温度场分布

从图6中可以看出,SiC衬底径向温度从中心到边缘逐渐增大,边缘处上升趋势逐渐减小甚至出现温度下降,温差最大接近0.4 ℃,约为4%。这是由于SiC衬底与抛光垫接触界面存在相对转动,图7为晶片表面不同位置相对速度[17],该图说明了晶片表面不同位置的相对速度不同,靠近衬底圆心的位置相对转速较小,靠近衬底边缘的位置相对转速较大,由于摩擦生热与转速呈正相关,因此,抛光液温度沿SiC衬底半径方向从圆心到边缘整体呈上升趋势。而由于衬底边缘会与空气发生对流换热,因此在衬底边缘处温度上升趋势减小,甚至温度下降。因此,若要分析抛光晶片最高温度的极限值,应选取靠近边缘位置进行测量。同时,由于抛光液对于SiC衬底施加的压力不均匀且衬底各点线速度不同,因而瞬态的温度场分布并非严格的以圆心对称。

图7 相对速度示意图

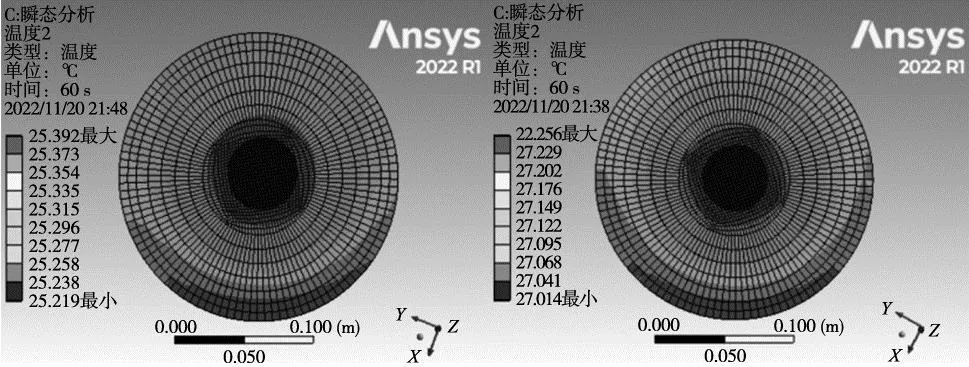

3.2 抛光压力对温度的影响

抛光压力能够影响衬底与抛光垫及磨粒的机械作用,是影响抛光温度的主要因素之一,因此非常有必要研究抛光压力对温度变化的影响。仿真条件为:SiC衬底与抛光垫转速均为60 r/min,抛光液流量为90 ml/min,磨料浓度为10 wt%,磨料粒径为100 nm,初始温度与环境温度为22 ℃,时间60 s。抛光压力分别为0.01 MPa、0.015 MPa、0.02 MPa、0.025 MPa、0.03 MPa。仿真结果如图8所示。从图中可以看出,随着压力增大,边缘点与中心点温度变化相差越来越大,整体温度场分布趋势不受影响。

(a) 0.01 MPa (b) 0.015 MPa

图9为SiC衬底加工表面温度随抛光压力的变化情况,在其他参数恒定条件下,当抛光压力由0.01 MPa增加到0.03 MPa,抛光界面平均温度不断上升,最大温差接近6 ℃,近似符合线性关系。

图9 衬底表面平均温度随抛光压力变化情况

从能量的角度分析,SiC衬底在抛光压力的作用下和抛光垫及抛光液磨粒发生摩擦,摩擦所做的功转化为热能。在不考虑摩擦系数变化时,摩擦力与抛光压力成正比,因此当抛光压力增大时,对应的衬底、抛光垫、抛光液磨料三者间的摩擦力增大[23],这导致了单位时间内产生的摩擦热量增多,随着摩擦热量积累,最终使得SiC衬底表面平均温度随抛光压力增大而升高。

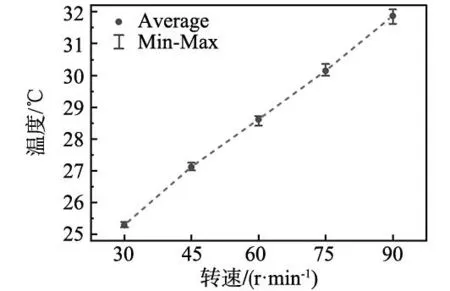

3.3 抛光转速对温度的影响

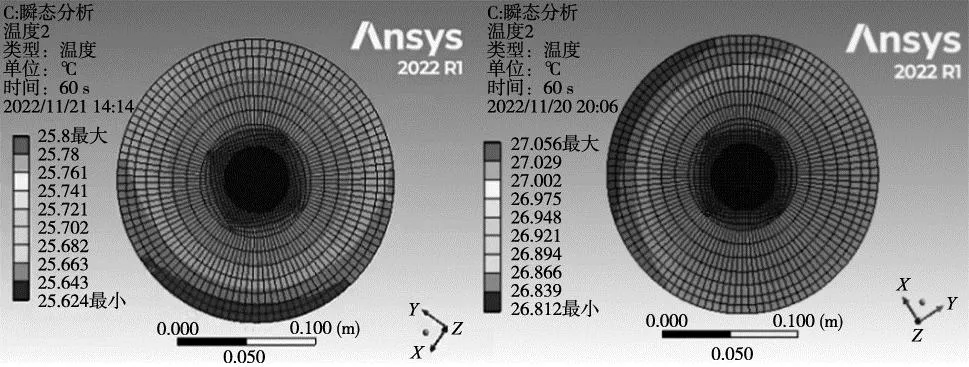

拋光转速是影响SiC衬底抛光温度的重要因素之一,因此研究不同转速对抛光区域温度的影响十分必要。图10为SiC衬底的抛光转速从30 r/min改变至90 r/min时表面平均温度的实验结果。此时,抛光垫转速恒定为60 r/min,衬底压力为0.02 MPa,抛光液流量90 ml/min,磨料浓度10 wt%,磨料粒径100 nm,时间60 s。

(a) 30 r/min (b) 45 r/min

分析图10中温度场分布可知,当抛光转速增大,瞬态的温度场以圆心对称更加严格,并且边缘点与中心点温度变化相差越来越大。

图11为SiC衬底表面平均温度随抛光转速的变化情况。从中可以看出,当SiC衬底与抛光垫转速比由30/60增加到90/60时,平均温度随转速比增大而上升,且上升幅度较大。总体来说转速越大,SiC衬底表面的平均温度越高,基本呈线性关系。

图11 衬底表面平均温度随抛光转速变化情况

根据图7所示的相对速度示意图,可以得到相对速度|V|的一般表达式:

(3)

在抛光转速增大的过程中,SiC衬底与抛光垫的转速比ωw/ωp增大,SiC衬底表面各个位置的相对转速|V|增大。当相对转速|V|较小时,SiC衬底与抛光垫及磨粒的摩擦功率较小,单位时间产生的热量较少,随着抛光垫转速增加,机械摩擦功率增大,产生的热量增加,从而导致拋光区域温度升高。

3.4 抛光液磨料浓度对温度的影响

由本文理论分析可知,抛光液成分也会对抛光过程中SiC表面温度产生影响,通过改变抛光液磨料浓度探究其对抛光温度影响情况。在衬底与抛光垫转速均为60 r/min,衬底压力为0.02 MPa,抛光液流量90 ml/min,磨料粒径100 nm等参数恒定不变的情况下,设置抛光液磨料质量分数分别为5 wt%、10 wt%、15 wt%、20 wt%、25 wt%。温度场分布仿真结果如图12所示。

(a) 5 wt% (b) 10 wt%

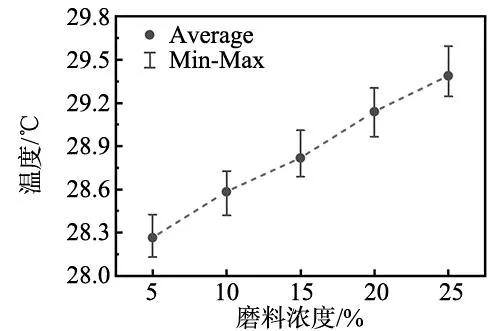

图13为SiC衬底抛光表面温度随抛光液磨料浓度的变化情况。当磨料浓度上升时,单位时间流过抛光区域的颗粒数上升,单位面积参与磨削的磨粒数量增多[24],使得从抛光液导入到SiC衬底流固耦合界面的压力增大,增强了抛光过程中的机械作用,最终导致SiC衬底表面平均温度上升,上升幅度达到1 ℃。与抛光转速及抛光压力相比,磨料浓度对温度影响较小。

图13 衬底表面平均温度随磨料浓度变化情况

4 结论

(1)提出了一种利用有限元软件ANSYS的流固耦合模块对化学机械抛光过程SiC衬底表面温度分布的仿真方法。该方法同时考虑了抛光垫与抛光液对SiC衬底的作用,与CMP实际情况更为相符,能够深入全面的探究化学机械抛光机理。该方法具有普遍适用性,可以推广到蓝宝石、单晶硅等多种衬底材料的CMP温度场计算。

(2)利用上述仿真方法得到衬底表面温度场分布情况:SiC衬底径向温度从中心到边缘逐渐增大,边缘处上升趋势逐渐减小甚至出现温度小幅下降,最大温差接近0.4 ℃(约为4%)。

(3)探究不同因素对抛光界面温度的影响,结果表明:温度同时随着抛光转速、抛光压力、抛光液磨料浓度的增大而增大,近似呈线性关系。