某预应力混凝土T 梁桥病害检查与处治

陈 思 鹏

(江苏宁沪高速公路股份有限公司,江苏 南京 210000)

随着交通物流的快速发展,高速公路T 梁桥结构性能退化趋势越来越明显[1],为了保证T 梁桥运营的安全性与结构的耐久性,有必要对高速公路T梁桥进行定期检查,检查过程中发现的病害需准确分析病害原因,制定相应的治理措施[2]。本文以江苏省南京市宁沪高速公路上一座预应力混凝土T 梁桥为研究对象,探讨该类桥型典型病害的检查、分析与处治措施。

1 工程概况

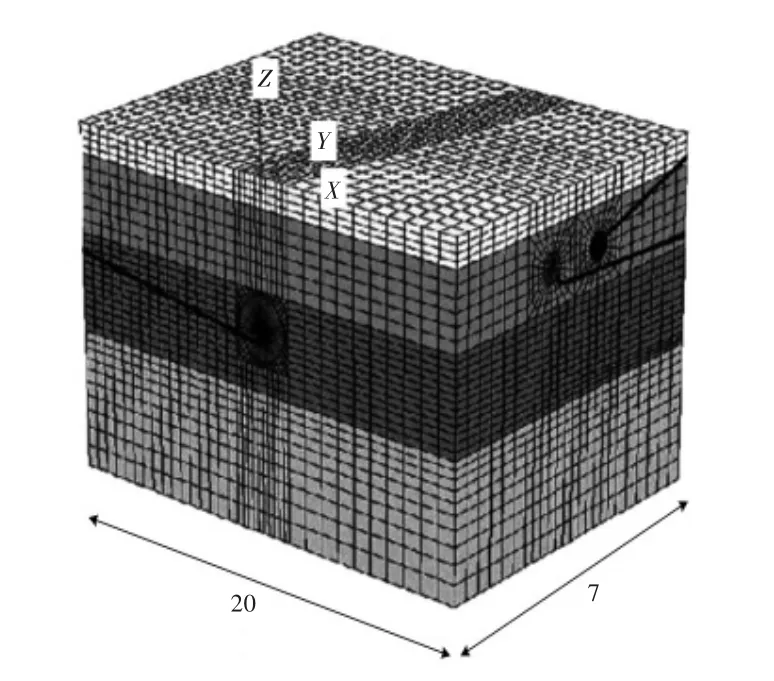

该桥是一座预应力简支T 梁桥,具有先简支后连接梁结构连续的特点,跨度为7 m×20 m,桥面宽度为13.5 m,横向6 片T 梁桥,结构连续T 梁为20 m,其中心梁高为1.2 m,跨中梁肋厚度为20 cm,梁端梁肋厚度为40 cm。边梁梁宽为2.15 m,中梁梁宽为1.8 m,现浇湿接缝宽为0.4 m,桥面板厚度为10 cm,跨中及梁端各设置1 道横隔板,宽为20 cm[3-4]。T 梁桥底板布置4 根Φ22 mm 纵向通长钢筋,边梁顶板布置16 根Φ16 mm 纵向通长钢筋、中梁顶板布置14 根Φ16 mm 纵向通长钢筋;箍筋采用Φ10 mm 钢筋,箍筋布置间距在跨中10 m 范围内为20 cm,在梁端5 m 范围内为10 cm。现浇桥面板墩顶位置纵向钢筋共需135 根Φ25 mm 间距为10 cm 钢筋。墩顶现浇连续段布置普通钢筋,顶板采用Φ16 mm 钢筋与梁体预留钢筋焊接,在底板及梁肋位置,采用了直径为25 mm 的钢筋,与梁体预留的底板钢筋及梁肋加强钢筋进行了焊接,中梁腹板布置2 束7Φj15.2 cm 钢绞线,边梁腹板布置1 束7Φj15.2 cm与1 束7Φj15.2 cm 钢绞线。T 梁桥具体结构见图1。

图1 道路T 梁桥测点示意图

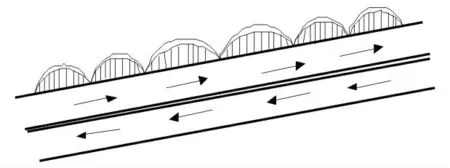

2 病害梁体检查

定期检查中发现该T 梁桥存在裂缝渗水析白病害,裂缝分布在T 梁桥的跨度的1/4 处,以腹板垂直缝隙和底板水平缝隙为主,一些腹部垂直缝隙和底板水平缝隙连接在一起[5-6],从而形成L 形和U 形缝隙,最大缝隙宽度为0.25 mm。病害情况见图2。

图2 病害情况图

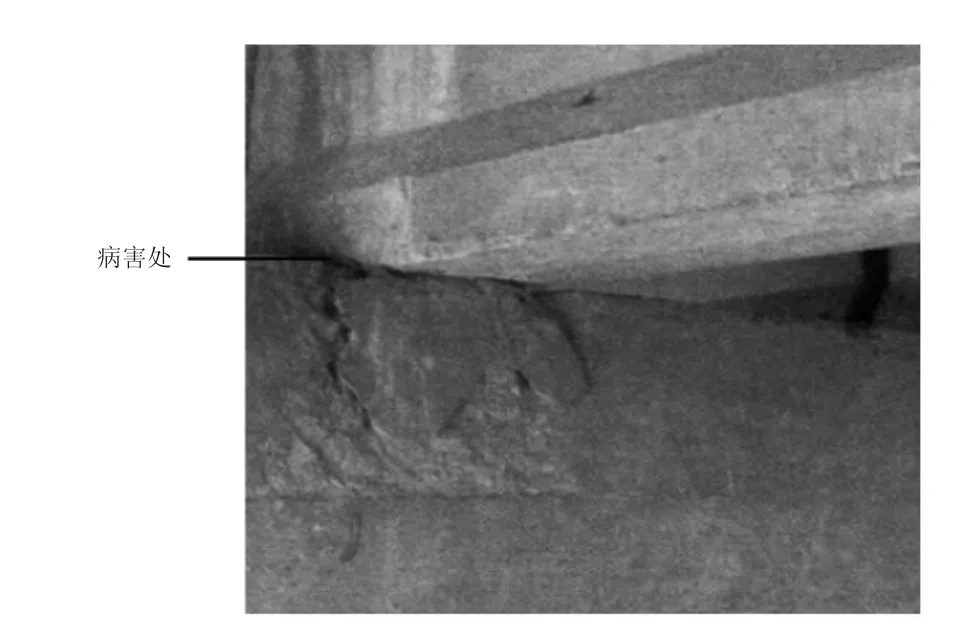

根据病害情况,2 片梁存在严重的安全隐患,T梁桥管养单位应立刻启动应急响应措施,通过增设临时支撑确保T 梁桥结构安全,并立即开展对该桥的特殊检查,通过在病害梁体位置处进行开窗检查,发现2 片梁预应力管道注浆不密实,且2 片梁均存在钢绞线锈蚀断丝情况,断丝情况分别为20丝与19 丝。钢绞线断丝示意图见图3。

图3 钢绞线断丝示意图

为了验证波纹管内部是否存在与外界连通的问题,进行了气密性试验。在试验中,将波纹管加压至0.5 MPa,并观察其压力变化情况。结果显示,在17 s 内,压力下降至0.35 MPa,这表明波纹管与外部通道相连。通过气密性试验可以得出:波纹管存在的外部通道可能会导致病虫害的侵入并进一步引起裂缝的产生。采用声波检测技术,能够更准确地确定波纹管中的裂缝位置和程度,从而采取相应的修复措施。

应用声波检测方法检查道路T 梁桥病害梁体,内部检查步骤如下。

1)声波检测需要使用声波检测仪器,安装进入到混凝土、钢筋等材料中的传感器,传感器经过校准和检验后进行测试使用。

2)按照检测要求设定测试参数,如采样、采集频率、测试深度、接收位置等。

3)通过清理表面上的杂质,保证声波在传播过程中不会受到干扰。

4)运行设备,开始进行声波检测。从待测试的位置开始,传感器发出声波,通过测量声波的反射频率等参数判断材料内部是否存在缺陷病害。

5)收集声波检测结果的数据,进行处理和分析,以确定是否存在潜在的病害或缺陷。

6)通过声波检测结果分析和报告制作,对检测到的缺陷和病害进行评估和判断,以便采取相应的维修和加固措施。

通过一端进气,另一端出气的通气试验探明波纹管注浆不密实范围,试验结果表明,其中一片梁的一根管道中存在波纹管注浆不密实的空洞现象,其余几处波纹管注浆不密实主要发生在起弯段至墩顶。

3 计算分析

3.1 原设计验算

采用SIMULIA 有限元软件建立7 m×20 m 有限元模型,对该桥原设计荷载作用下的承载能力极限状态与正常使用极限状态的受力特征进行计算分析,根据计算结果。通过SIMULIA 有限元软件计算出的应力结构见图4。

图4 应力结构图(m)

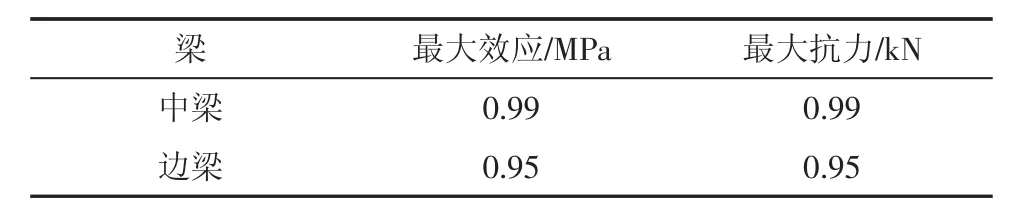

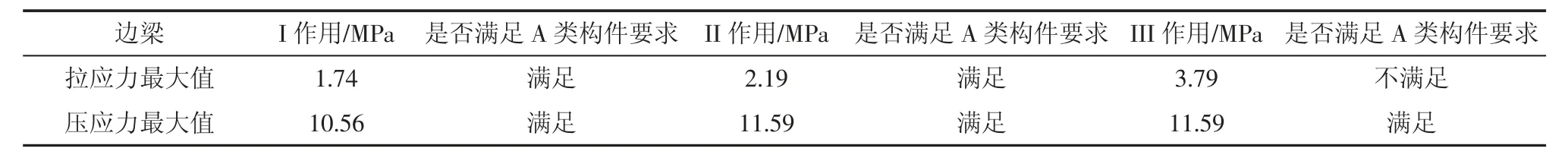

桥主梁抗弯承载能力结果见表1。

表1 桥主梁抗弯承载能力

由表1 可知,该桥主梁抗弯承载能力基本满足原设计规范要求,且边跨与边跨的边梁最大效应/最大抗力的值为0.99,中梁最大效应/最大抗力的值为0.95,梁体抗弯承载能力富余量较小。本桥上部结构抗剪承载能力满足规范要求,本桥跨中挠度值为L/700 cm,其中,L为横跨桥梁结构的长度,700 为单位长度内的挠度值,刚度满足要求。边梁荷载组合作用的拉应力最大值结果见表2。其中I 作用、II 作用和III 作用指的是不同的荷载组合情况。

表2 边梁荷载组合作用的拉应力最大值结果

中梁荷载组合作用的拉应力最大值结果见表3。边梁荷载组合作用的主拉应力最大值结果见表4。中梁荷载组合作用的主拉应力最大值结果见表5。

表4 边梁荷载组合作用的主拉应力最大值结果

表5 中梁荷载组合作用的主拉应力最大值结果

由表2~表5 可知,在III 作用下,边梁拉应力最大值、中梁的拉应力最大值、边梁的主拉应力最大值及中梁的主拉应力最大值均不满足A 类构件要求,需要进一步加固或改进结构设计来确保其满足相关的构件要求,使拉应力最大值、主拉应力最大值在I 作用、II 作用下均满足A 类构件要求。

3.2 推算分析

钢束断丝位置距梁端2.42 m,跨中浆体基本密实,按照骤然放松预应力钢筋施工工艺计算钢绞线失效段:先张法计算钢绞线传递长度为ltr=60×140/1 000=8.4 m,则失效段长度为0.25ltr=0.25×8.4=2.1 m。钢绞线断裂后有效段距梁端约4.5 m,接近四分点位置。根据开窗检查结果,目前断丝20 根,约3根钢绞线失效,按照中跨中梁钢束失效3 根计算,在荷载组合作用下中跨四分点位置拉应力达到2.56 MPa,此时四分点处应力水平仍满足A 类构件标准,且在组合Ⅲ作用下四分点应力低于跨中应力。按照中跨中梁钢束失效4 根计算,在荷载组合作用下中跨四分点位置拉应力达到3.46 MPa,且此时四分点应力已超过跨中应力,接近B 类构件名义拉应力水平。计算结果表明上述推算分析下四分点位置会先于跨中位置开裂,与现场病害表象大致吻合。

3.3 病害原因

结合现场检查结果与计算分析该桥病害主要原因:①孔道注浆不密实,存在与外界空气、水的交换通道,外部空气、水等共同作用导致钢绞线锈蚀;②钢束起弯点附近为潮差区,该部位钢绞线锈蚀最为严重,在一定水平的交变应力作用下发生断裂,造成预应力损失;③T 梁桥设计年代久远,长期预应力损失及运营荷载持续增加,加剧了T 梁桥病害的发展。

4 实例分析

4.1 加固方法

1)由于该桥预应力管道空洞,为避免钢绞线继续恶化,对该桥预应力管道重新补灌浆,补灌浆材料通过试验对比选用了粘钢胶。其主要优势为流动性非常好,可以完全填充材料间隙,在不加压的情况下,能均匀包裹原材料。

2)鉴于目前预应力损失无法精确定量的情况下,以结构补强为主,提升结构承载能力,提高预应力储备。采用增大截面+体外预应力束进行加固。增大截面补充梁底受拉钢筋恢复梁体截面强度,同时增设2 束7Φj15.2 cm 体外预应力补偿梁体预应力损失。马蹄两侧及底板各增大10 cm 厚,梁底主筋采用C25 钢筋,共布置10 根。预应力采用2 束15Φj4 cm 钢绞线,马蹄两侧各布置1 束,张拉控制应力为0.4Ryb=744 MPa。

4.2 加固工艺

1)放样:由于原设计钢筋与钢绞线影响,在植筋前需用钢筋探测仪探测T 梁桥分布钢筋和钢绞线的位置,并在T 梁桥相应位置处注明;按照图纸要求的位置及尺寸对钢筋进行放样,如与原结构钢筋和钢绞线冲突,可进行适当调整,标明具体位置。

2)钻孔及清孔:为了增大齿轮与增大截面接触的面积,按照设计图纸在相应位置采用冲击钻钻孔,钻孔后采用高压空气进行吹孔,清除孔洞内残余的浮尘,清理时注意应从内向外清理,避免清理不干净。

3)凿毛接触面混凝土,种植钢筋,焊接、绑扎钢筋,形成钢筋骨架。

4)浇筑混凝土:根据图纸设计形状,采用木模进行立模,然后浇筑混凝土,边浇筑边振捣,确保新浇筑混凝土密实,避免局部空洞与蜂窝麻面等问题。

5)增大截面及新增齿板养生:混凝土浇筑完成后按照规范要求进行养生,待强度达到设计要求后方可进行张拉。

6)体外预应力施工:体外预应力张拉应满足设计要求,张拉时采用逐级张拉,每次张拉限值应不超过设计张拉值的30%。每级张拉完成后,及时检查锚固点与转向块的受力情况。

4.3 加固效果

本文在需要加固的部位进行局部钢筋加固,然后在加固位置刷环氧树脂胶液。在胶液未凝固前,粘贴预应力复合材料,然后施加预应力,调节合理的预应力值,通过固定端、中点等位置不同的预应力值设计出合理的预应力布置方案,并在设计预应力后制作出预应力复合材料,待预应力下降至设计值时进行锚固,由此完成加固。

需要在保证T 梁桥安全稳定运行的前提下,尽可能地增加T 梁桥的承载能力和耐久性,依据T 梁桥的设计标准和当地相关法律法规制定加固方案和加固目标。需考虑两种实例工况计算加固效果。

工况一(考虑钢绞线失效4 根钢束)加固后中跨中梁及边跨中梁承载能力均满足相关要求,且中跨中梁承载能力比原设计提高78%,边跨中梁承载能力比原设计提高81%。加固后加固孔的应力满足A 类构件要求。加固后加固孔两侧墩顶负弯矩及拉应力效应增大,负弯矩最大增加17%,拉应力增加0.08 MPa~0.17 MPa,均满足规范要求;加固后相邻孔跨中正弯矩及拉应力效应减小,正弯矩约减小47 kN·m,拉应力减小0.21 MPa~0.4 MPa。

工况二(考虑钢绞线全部失效)中跨中梁及边跨中梁承载能力均满足要求,且中跨中梁承载能力比原设计提高22.4%,边跨中梁承载能力比原设计提高21.5%。加固后加固孔的应力满足B 类构件要求。加固后加固孔两侧墩顶负弯矩及拉应力效应增大,负弯矩最大增加20%,拉应力增加0.99 MPa~1.29 MPa,但均满足规范要求;加固后相邻孔跨中正弯矩及拉应力效应减小,正弯矩约减小62 kN·m,拉应力减小0.41 MPa~0.67 MPa。

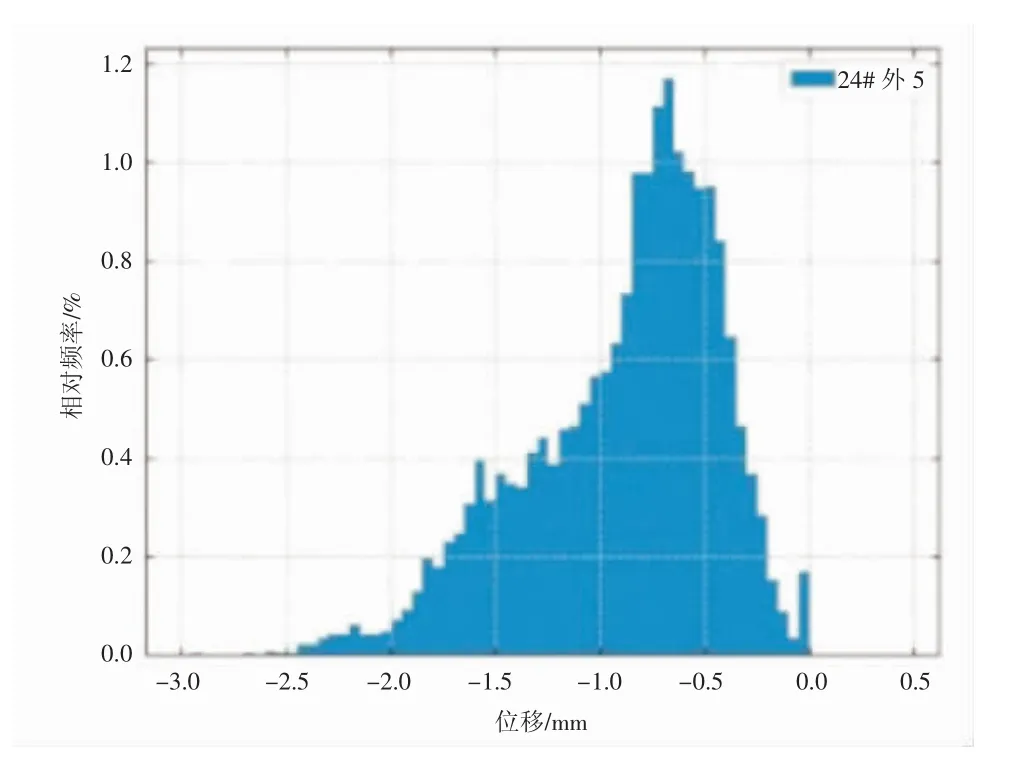

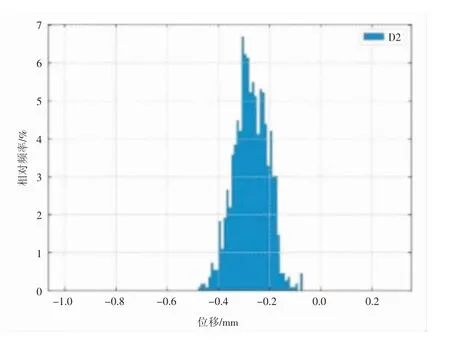

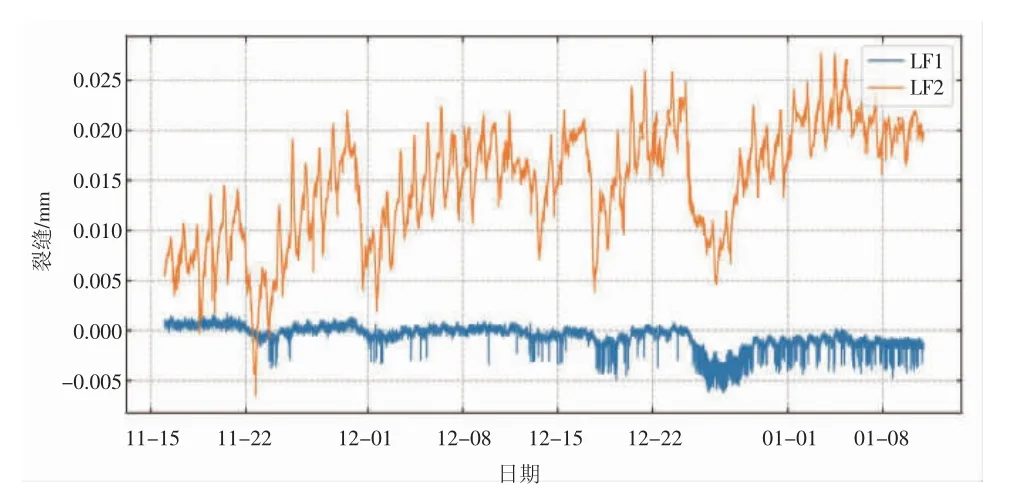

5 在线监测

为评估体外预应力+增大截面加固方式的加固效果,建立在线监测系统,监测主要指标为裂缝宽度监测、动位移监测。根据图5~图6 可知,加固前梁体跨中动位移分布在0~2.5 mm 区间内,加固后5#梁实测动位移分布在0~0.5 mm 区间内,振动幅度显著减弱,证明加固措施起到了增加梁体刚度的效果。使用测量工具测量裂缝宽度并记录,在不同的位置测量多次,取平均值作为裂缝宽度,同时需记录测量位置的具体信息;在进行加固后,使用同样工具对裂缝宽度进行测量,将加固前后得到的数据进行对比,以评估加固效果。在操作过程中需要注意的是,可以使用影像测量等技术,将数值化数据进行记录和处理,从而减少误差,提高数据的可靠性。

图5 加固前梁体动位移

图6 加固后梁体动位移

根据图7 可知,裂缝受温度及荷载作用下的宽度变化量远小于加固前的缝宽变化量,表明了加固措施的有效性。

图7 裂缝宽度变化

6 结语

1)T 梁桥管养单位在日常管养与检查过程中应加强对典型病害的检查,深入探究病害原因。

2)对于后张法构件,预应力管道注浆不密实是较为隐蔽的病害,条件允许时应进行抽查。

3)增设体外预应力+增大截面的加固方式可以有效解决T 梁桥预应力损失引起的梁体开裂问题。

4)该桥对于病害的应急响应、病害原因查找及后续处置手段可为解决同类问题提供参考。