钢套箱围堰施工数值仿真分析及拼装技术研究

张 永

(广东冠粤路桥有限公司,广东 广州 510000)

0 引言

随着我国交通基础设施的发展,公路桥梁从原来的陆地逐渐转向复杂程度更高的深水[1-2]。水上施工相对陆地施工难度较大,一方面因为没有机械设备的支撑点。另一方面以水下地质作为桥梁地基的基础不确定因素更多[3]。工程中的水下施工一般也将其转化为陆地形式施工,在计划施工的范围内设置围堰,阻挡水流进入施工区域。钢套箱围堰是施工中常用的临时性设备,因其刚度大、不容易变形、可重复使用等特点广受好评[4-6]。钢套箱围堰可以根据基础的埋置深度合理分段,但水下拼装难度仍然较大,且水域情况复杂,钢套箱面板会受到河流的冲刷和土体的挤压,因此其结构稳定性待研究。众多学者对围堰外壁所受的压力从理论上进行了计算和分析[7-8]。另有一些学者根据现场监测数据,对已有工程的钢套箱围堰进行研究分析[9-10]。但大多数工程,尤其是水下工程,地质情况和自然情况都较为复杂,可供选择的经验较少,具有不可复制性。因此数值模拟是深水围堰中常用的手段,其可以不受地域的限制建立模型,分析结构稳定性和变形。本文以巴河河道中的钢套箱为例,分析钢套箱围堰在拼装过程中存在的难点,以现场监测和数值模拟两种手段为基础,研究围堰结构的稳定性,并根据结果对施工中的难点工序进行分析。

1 基坑工程概况

1.1 工程及周边情况介绍

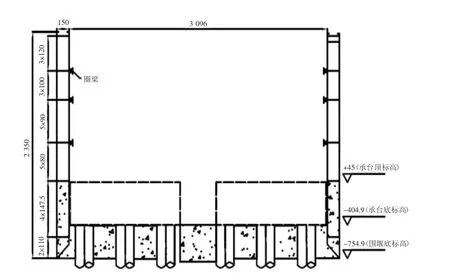

347 国道黄冈市巴河特大桥中心桩号K6+829,起止桩号为K6+079~K7+579,全长1 500 m,桥面宽度34.5 m,交叉角度90°,主桥(70+120+70)m 刚构连续梁跨越巴河。21#,22#为主墩,墩基础采用双壁钢围堰施工,根据施工单位确认,围堰设防水位为+14.854 m。双壁钢围堰侧板厚1.5 m,高度为23.5 m。围堰结构如图1 所示。

图1 围堰结构图(cm)

1.2 工程地质条件

土层的各项参数见表1。

表1 土层物理信息

2 钢套箱围堰监测点设置及监测结果分析

2.1 监测点的布设及监测内容

为确保钢套箱安全,21#,22#墩上各设置2 个观测基点,钢套箱拼装有10 个节点,水位高于钢套箱时,采取在钢套箱上焊接角钢接高延伸,在角钢上安莱卡反射片,测量钢围堰布设点使用前的坐标,高程初始读数,实现监测目的。监测周期及频率见表2。

表2 监测周期及频率

2.2 钢套箱围堰监测数据分析

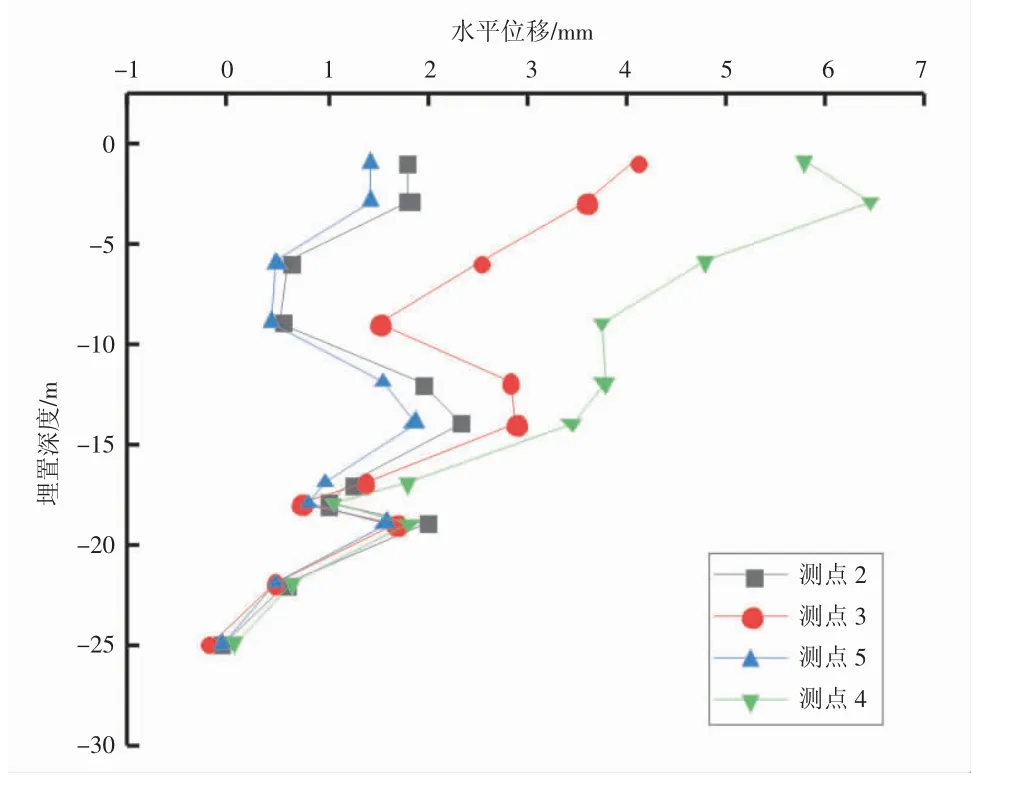

1)围堰顶部水平位移

由图2 可知,随着埋置深度的增加,围堰结构面板水平位移逐渐减小,测点2 和测点5 位于面板的两侧,水平位移较小;测点3 和测点4 位于围堰中间部位,水平位移较大。从图2 可以看出,围堰结构的埋置深度和水平位移并非呈正相关。当埋置深度为20 m,14 m 时,水平位移出现突变。围堰结构顶部水平位移最大未超过7 mm,满足设计要求。以测点4 为例,围堰结构水平位移6.4 mm,相对基坑深度控制值为0.027%,远小于控制值。

图2 面板处水平位移监测结果

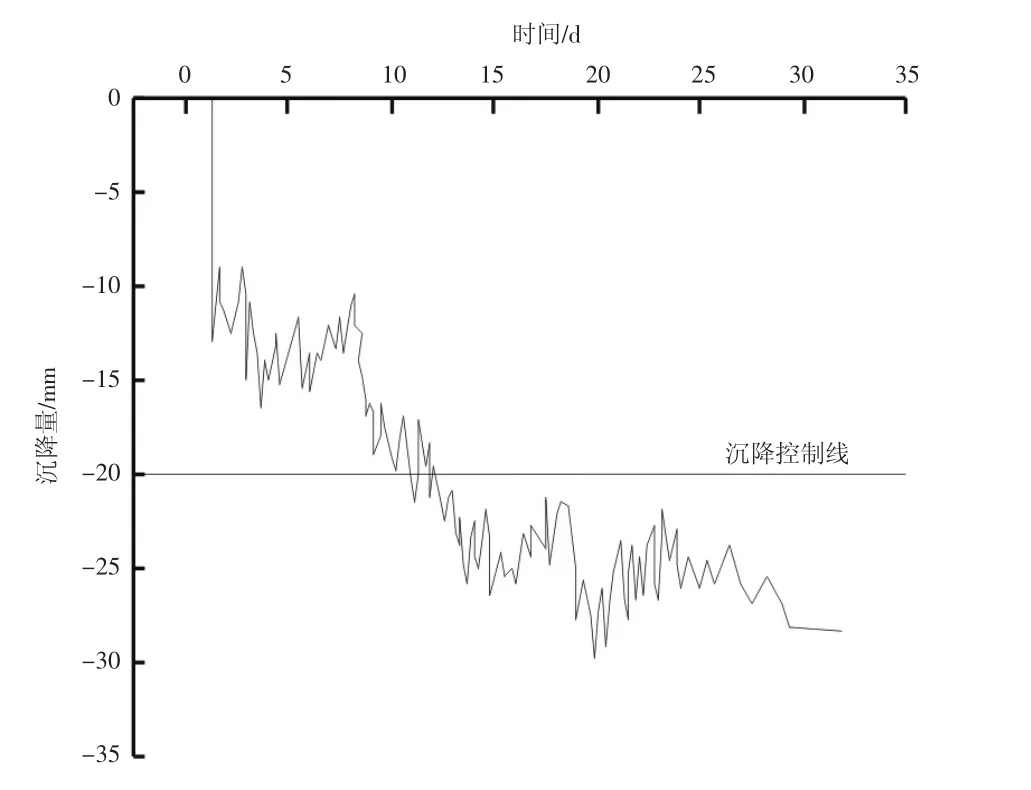

2)围堰顶部沉降

图3 为围护墙顶部沉降数据。由于围堰结构较大,在围堰结构顶部布置4 个测点,监测4 个测点处,围堰沉降与时间的关系,并取沉降最大的测点7为研究对象。由图3 可知,随着时间增长,围堰结构不断下沉,安装完成1 d 后,沉降最为明显,达10 mm。沉降量大的原因:①围堰结构较深,分节安装,安装部位存在误差,待安装完成后,在上部结构的压力下,各结构之间连接紧密。而围堰结构属于刚性基础,不易发生变形,因此围堰结构顶部产生直接的沉降量;②水下土体的不稳定性,水流量的大小会对围堰沉降造成影响。

图3 围堰顶部沉降

围堰顶部沉降最终稳定在28 mm 左右,超出控制值。从监测数据来看,第8 d~第14 d,沉降速率最大,这个阶段应加强监测频率,并采取相应措施指导施工。14 d 以后,沉降有波动的增大,最终稳定在28 mm。

3 钢套箱围堰数值仿真力学特性分析

3.1 数值仿真模型建立

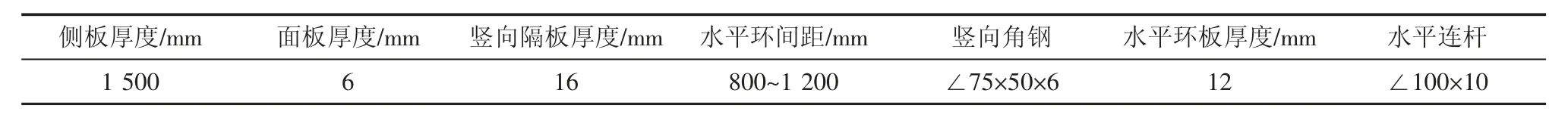

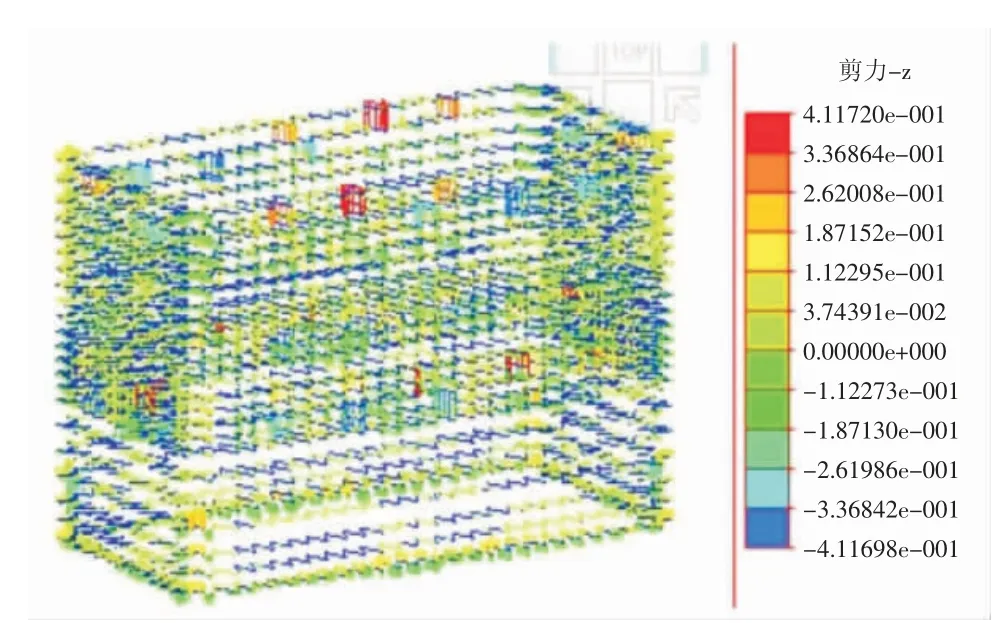

运用MIDAS Civil 2016 建立模型,研究钢套箱围堰施工过程中的结构力学特性。围堰结构的集合参数见表3。围堰均采用Q235B 钢,材料参数见表4。

表3 围堰结构参数

表4 Q235B 钢材料参数

3.2 施工荷载计算

1)水压力

水压力按照内外水头差进行计算,按照三角荷载进行布置,其他控制水位均为+14.854 m,围堰底标高为-7.549 m,围堰水头差计算公式为:

2)水流

水流力按《港口工程荷载规范》进行计算。水流力简化为倒三角形荷载,水面处水压力计算公式为∶

式(2)中:当河床处水压力为0 时,ρ为水密度,g/cm3,此处取1 g/cm3;V为水流流速,m/s;Cw为水流阻力系数,取值1.3。当水流流速V=2 m/s 时,水流力计算公式为:

3.3 围堰结构数值模拟结果分析

1)面板和侧板结果分析

由图4 可知,当围堰内抽水后,弯曲应力和剪应力最大的部位是围堰底部与侧板连接处。弯曲应力σmax=114 MPa<[σ]([σ] 为188 MPa),剪应力τmax=65 MPa<[τ]([τ]为110 MPa)。满足钢围堰的结构要求。

图4 面板和侧板的剪应力图(MPa)

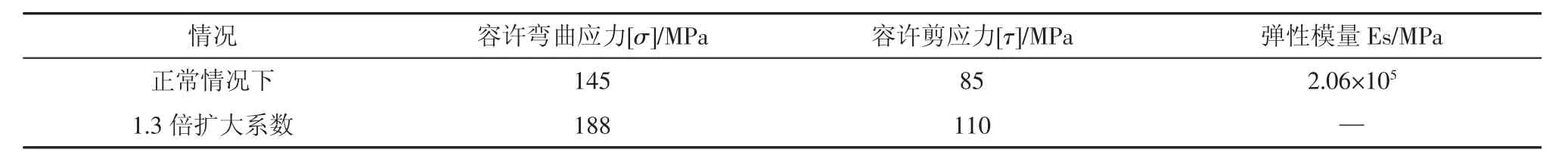

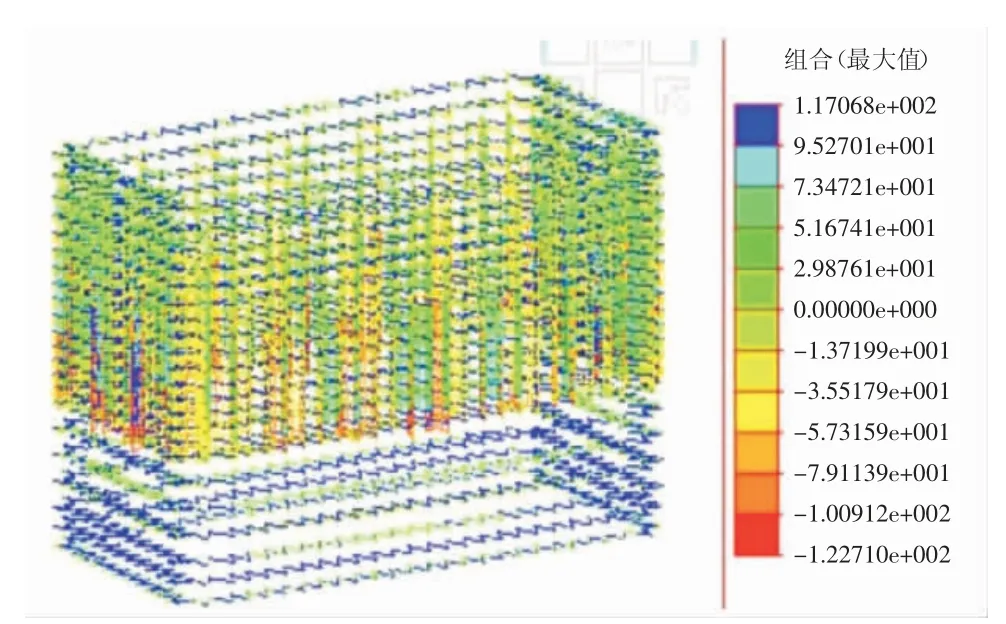

2)水平斜杆结果分析

由图5~图6 可知,水平斜杆的应力组合和剪应力图均满足设计要求,其中水平斜杆应力组合最大值为123 MPa<[σ]([σ]为188 MPa),剪应力最大值为0.4 MPa<[τ]([τ]为110 MPa)。从数据分析来看,水平斜杆组合几乎不承担剪应力,用Q235B 钢作为水平斜杆,会造成材料的浪费。

图5 水平斜杆应力组合图(MPa)

图6 水平斜杆剪应力图(MPa)

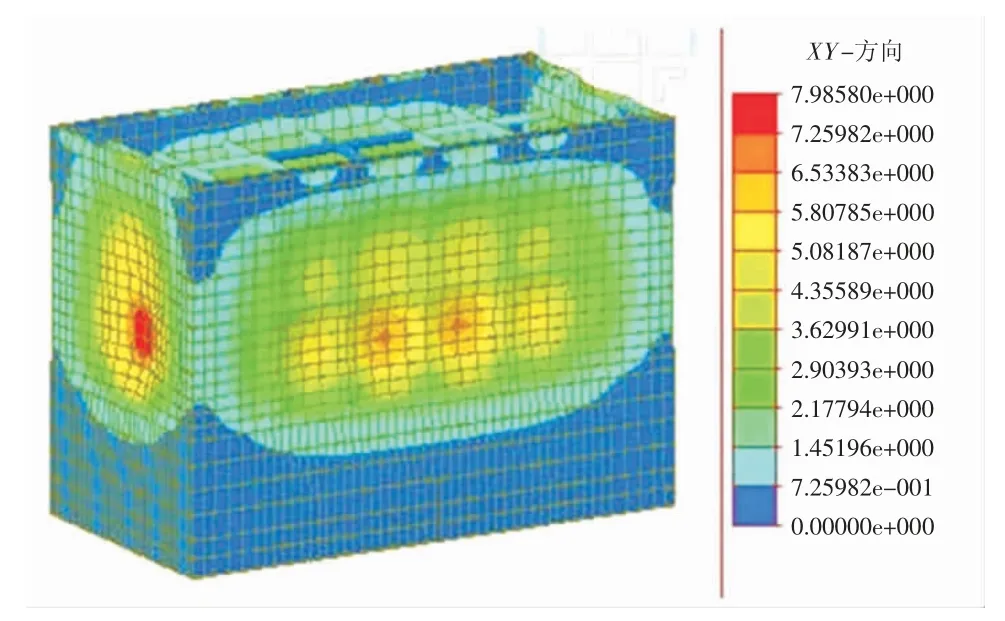

3)围堰整体变形结果分析

图7 为围堰结构的整体变形。底部和上部变形最小,隔仓板和水平圈梁的位置变形较小,变形由外侧向中心扩张,越来越大。变形最大的位置为侧板中心处,最高达8 mm。从图7 中的云图可以明显看出,面板有竖向隔仓板,将面板划分成多个小方块,变形由“方块四边”承担,整体面板变形较小。而侧板是整体的方块,变形多由侧板面承担,因此中心处变形较大。在实际施工中,为避免侧板中心处变形过大,可适当加设竖向支撑杆,分担侧板面上的变形。

图7 围堰整体变形(mm)

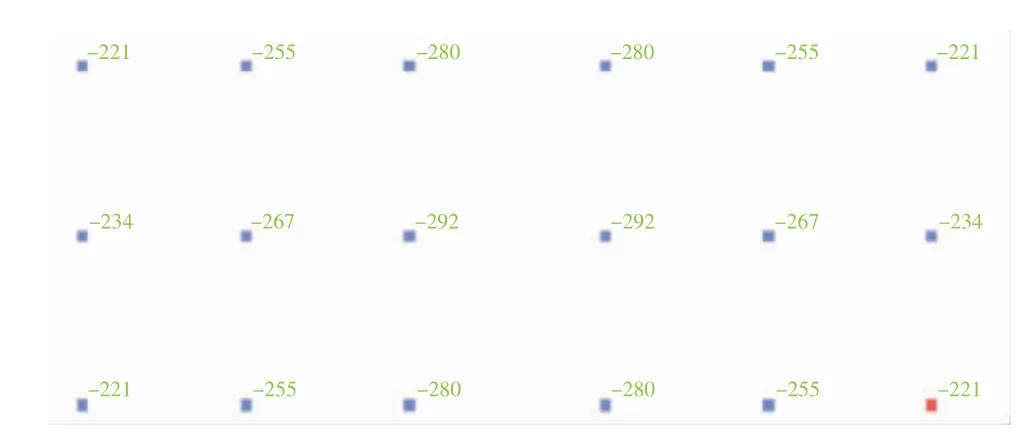

4)围堰封底混凝土计算

围堰封底混凝土厚度为3.5 m,封底混凝土参数:轴心抗拉强度ft=1 MPa,轴心抗压强度fk=150 kPa。用MIDAS Civil2016 建立模型,其中控制水头Δh和水头产生的外荷载ΔP计算公式为:

建立的模型如图8 所示。

封底混凝土应力如图9 所示,封底混凝土最大有效应力为0.59 MPa<[σt]=1 MPa,表明结构安全。

钢护筒受力如图10 所示,最大钢护筒轴力为292 t,钢护筒直径为2.2 m,则抗压强度fk=,满足要求。

图10 钢护筒轴力图(t)

3.3 围堰结构数值模拟与现场监测对比分析

图11 为现场监测与数值模拟的对比图,从图中可以看出,现场监测与数值仿真结果相似,数值仿真最大水平位移8 mm,现场监测最大水平位移为6 mm,因此数值仿真可为现场指导施工。

图11 现场监测与数值仿真对比

4 钢套箱围堰施工关键技术

4.1 底节拼装

1)底节拼装平台搭设

依据设计图纸可知,在施工现场需搭设直径d=529 mm 的钢管桩40 根,在其上部布置型号为I32a的牛腿,布设位置在施工水位500 mm 处,进而在牛腿上部搭设型号为I32a 横垫梁,从而形成拼装平台。在施工过程中,为提高拼装及焊接围堰的便利性,可采取铺设木板的措施来搭设围堰焊接施工平台。使用履带吊将钢套箱底节(第四节)块件吊装,平板车运送至岸边,再利用运输船运至指定位置,在条件允许的情况下也可以利用栈桥进行运输[11]。

2)底节钢套箱拼装

底节钢套箱拼装是在平台上进行的,在平台上准确放出各单元体的轮廓位置,使用浮吊将钢套箱底节(第四节)块件吊装至拼装平台上。通过测量放样预先在拼装平台上标出刃脚平面轮廓线,然后采用20 t 浮吊逐节进行预拼装,第四节(底节)整体预拼完成后,再锁定焊接。为了防止围堰侧翻,可用倒链内外固定在钢管桩上;经10 d 左右拼装施工,底节侧板各节段合拢拼接,完成底节钢套箱的拼装。检查焊接情况且确保抗渗性能良好后,填写钢套箱验收合格报告,做好下水的准备[12]。

4.2 底节钢套箱起吊下水

1)提升系统施工

底节钢围堰预拼装完成后锁定焊接时,即可开展提升系统的施工。提升系统由承重梁和扁担梁两部分组成,依托钢管桩为承重柱,在钢管桩上设置单层2I56a 作为承重梁,在每个承重梁上布设2 个100 t 的千斤顶,千斤顶上方设置2I40a 扁担梁。利用千斤顶对扁担梁的顶升和下落实现对钢围堰的调整。

2)钢套箱底节下水

悬吊系统与钢套箱连接安装完毕后,经现场检查无误后,准备底节下水。利用提升系统吊住底节钢套箱两侧吊点,起吊后,观察一段时间,待稳定后便可拆除横垫梁和牛腿。用千斤顶将底节钢套箱缓缓下沉,最终使钢套箱凭借自身浮力漂浮在水中。

4.3 钢套箱中节接高

1)钢套箱中节接高

中节钢套箱拼装,履带吊可停放在栈桥及施工平台上对钢套箱实施接高吊装工序。中节第三节拼接在底节钢套箱上进行,先拼装好一侧后再旋转拼装好另外一侧。可采取在已拼装完成的钢套箱对侧灌水的措施实现钢套箱整体平衡。中节钢套箱接高完成后依据设计图纸进行第一层、第二层内支撑构件的安装。预先在加工厂对内支撑安装件进行预制,采用运输车将其送至现场;安装过程中安装人员应将螺栓安装完整并及时紧固,不遗漏任一螺栓(见图12)。

图12 吊装拼装钢套箱

2)中节下沉

第三层接高施工完成后下沉,采用向隔仓内灌水下沉法,灌水下沉钢套箱至第三节钢套箱顶面在距离水面上方1.5 m 左右处停止,然后用同样的方法接高第二节钢套箱,待第二节钢套箱接高完成后不再进行下沉。

5 结语

本文以钢套箱围堰为研究对象,分析水中围堰结构的受力特点和变形。以现场监测为基础,建立数值仿真模型,分析实际工程中的重难点,得到以下结论。

1)围堰结构的埋置深度和顶部水平位移并非呈正相关。围堰结构顶部水平位移最大未超过7 mm,满足设计要求。

2)围堰顶部沉降量最终稳定在28 mm 左右,超出控制值,根据监测数据,在第14 d 采取控制措施最佳。

3)钢套箱底节自重较大,底节钢套箱的拼装和下水可在承重梁上铺放木板搭设焊接作业平台。