注浆加固在隧道抢险中的应用

张 毅 力

(广州地铁设计研究院有限公司,广东 广州 510010)

0 引言

自1969 年10 月中国首条地铁(北京地铁)投入运营以来,轨道交通以其安全、准时、高速度、大运量、低污染等优点获得各级政府及市民的广泛关注[1]。截至2022 年底,我国共有55 个城市开通城市轨道交通,运营线路308 条,运营线路总长度10 287.45 km(不含港澳台)[2]。

随着地铁线网的加密,城市地铁建设规模日益增大,建设投资不断增加,一旦发生事故将造成较大的经济损失。随着地铁建造深度增加,地质状况愈加复杂,地铁施工事故增多,其中以渗漏水引起的事故为主[3]。对于盾构隧道而言,因渗漏水引发的病害主要有衬砌管片的裂损[4],隧道局部沉降等。本文通过研究江苏省某市某盾构隧道涌水涌砂险情抢险及后续隧道局部沉降病害治理措施,验证了注浆在抢险及隧道病害治理中的重要作用。

1 工程概况及水文地质概况

1.1 工程概况

该区间为盾构法施工隧道,隧道结构采用外径6.2 m,厚度0.35 m,宽1.2 m 的平板式单层预制钢筋混凝土管片衬砌。预制管片混凝土强度等级为C50,抗渗等级为P10。每环衬砌结构由6 块管片构成,采用错缝拼装。衬砌环纵、环缝均采用弯螺栓连接,螺栓强度等级为5.8 级,其中每环纵缝采用12根M30 螺栓,每个环缝采用16 根M30 螺栓。联络通道兼废水泵房处采用特殊衬砌环,即由4 块钢筋混凝土管片加2 块钢管片组成特殊衬砌环,其中钢管片用于特殊衬砌环开口处(联络通道)。区间右线隧道全长912.600 m,左线隧道全长914.579 m。区间右线沿河道下方敷设,左线沿河道边道路敷设,河道宽约8 m,水深约2 m。隧道右线在联络通道二衬完成后,融沉注浆阶段发生涌水涌砂险情,发生险情处隧道覆土厚度约15.5 m。

本区间设置一处联络通道兼废水泵房,联络通道兼废水泵房采用冻结法加固,矿山法施工。待联络通道二衬结构形成强度后,冻结壁采用自然解冻方式解冻,冻结孔进行封孔处理。封孔做法为首先割除冻结管至混凝土管片(深度>60 mm),然后对冻结管进行填充,冻结管割除部位采用10 mm 厚钢板焊接封堵,并打设2 根M12 膨胀螺栓。随后对孔口剩余空间进行填充,填充完毕后,在混凝土管片内壁采用4 根M12 膨胀螺栓将250 mm×250 mm×12 mm 弧形钢板固定(见图1)。由于混凝土管片与冻结管交界处无法牢固密贴或焊接,此处为结构薄弱点,是造成渗漏的隐患点。

1.2 工程地质及水文地质概况

站址范围为冲湖积平原区,土层从上至下依次为:1-1 杂填土、3-1 黏土、3-2 粉质黏土、3-3 粉土、4-1 粉质黏土、5-1 粉质黏土、7-1 粉质黏土。根据勘察报告显示,发生险情隧道位于5-1 粉质黏土层。场地范围内对该工程有影响的地下水主要为贮存在3-3 粉土层的微承压水,富水性一般,勘察期间实测水头埋深2.5 m。险情发生段的隧道平面及纵断面地质分布详见图2。

2 隧道险情发生经过及抢险情况

2.1 险情发生经过

险情发生时,隧道左右线均已贯通,联络通道兼废水泵房已完成二衬,处于融沉注浆阶段。由图2(b)可以看出,险情段隧道位于联络通道旁,处于联络通道冻结体融沉范围,且隧道处于5-1 粉质黏土层,地勘报告显示该层土呈软塑状,承载力较低,在冻结体融沉的过程中产生扰动,承载力进一步降低,隧道产生沉降。2020 年2 月18 日2 时,联络通道处第294 环6 点钟方向D44 号冻结管因隧道沉降,冲破冻结孔封堵结构薄弱点,突入隧道结构,现场情况如图3(a)所示,形成渗漏水通道,随即引发该处出现涌水涌砂。至4 时,隧道内水位已上升至拱底以上约1 m 处,现场情况如图3(b)所示,险情发展迅速。至11 时,险情已累及周边环,导致270环至322 环出现不同程度的病害,随着渗漏水的持续发展,病害范围内管片椭圆度持续增大,管片出现大范围崩角、碎裂,同时管片出现大量纵向裂缝,错台情况加剧,会使连接管片间的弯螺栓被拉断,说明管片结构受损,承载力部分丧失,如图3(c)~(f)所示,管片纵向裂缝发育明显、错台及纵缝张开较大,连接螺栓拉断。随着管片变形,接缝处张开量持续增大,多处开始涌水涌砂,且涌出量较大。受损部分隧道竖向出现下沉,水平出现偏移。随着险情进展,施工单位持续组织人力抢险。

图3 隧道险情

2.2 抢险情况

险情出现后,施工单位立即组织工人采用水泥袋堆积反压措施,未能解除险情。至险情发生的第一日晚,进行管片吊装孔开孔注浆,注浆材料为聚氨酯,同时进行双液浆设备调试,涌水涌砂情况未得到减缓,且部分浆液从上部管片间隙渗出,说明此时隧道外侧已因涌水涌砂损失大量土层,外部土层已产生较大范围空洞。至第二日中午,在联络通道泵房内用混凝土开孔器完成开孔,通过泵房侧壁向渗漏点位进行注浆,采用双液浆注浆至18 时,改用聚氨酯堵漏。至第三日凌晨,渗漏点停止漏水,1 h后复漏。随着隧道变形加剧,至第三日9 时,隧道内出现新漏水点,水量较大,同时管片错台进一步变大,最大至102 mm,管片纵缝张开严重,最大达30 mm,管片出现崩角、碎裂且纵向出现贯穿裂缝,说明管片结构已受损严重,承载力部分丧失。为保证隧道整体结构安全,防止出现结构坍塌,造成更大损失,施工单位立即在隧道内架设盘扣支架,如图4所示,盘扣支架与管片共同受力,抵抗变形。考虑到隧道和地面安全,对渗漏段隧道上方的河道进行填土,确保切断自上而下的漏水通道来源,防止河水冲击隧道。随后数天内,在270 环~317 环管片注浆孔自上而下对称注浆,控制注浆压力≤0.2 MPa,单次注浆量≤5 m3,注浆压力及注浆量进行双控,隔环注浆,来回循环注浆,对拱腰及拱底管片背面的空腔进行填充,以控制地面下沉及隧道变形,并保持高频次的隧道监测,直至隧道相对稳定。隧道整体稳定后,通过注浆微调线型及沉降顶升,并逐环进行管片内衬钢板施工,使内衬钢板与隧道管片共同受力,完成病害隧道治理。

图4 隧道内架设支撑

3 隧道病害情况

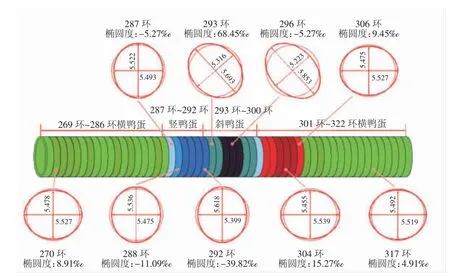

至隧道情况稳定、抢险完毕,对比隧道贯通测量数据,管片错台最大值达102 mm,纵缝张开量最大达30 mm。图5 为拱顶贯通测量数据与险情发生、拱顶沉降稳定后测量数据的比对,从图5 可以看出,右线自280 环开始隧道发生明显沉降,下沉最大值出现在291 环,最大沉降量达-284 mm,至296 环达到隧道线路最低点,在303 环恢复至贯通测量数据。隧道右线285 环~302 环较贯通时整体呈现水平向南,竖向沉降的偏移趋势。269 环~284 环、303 环~325 环由于注浆作用发生一定的抬升。图6为根据三维扫描结果合成的受损隧道,衬砌环椭圆度最大达114.57‰,而《盾构法隧道施工及验收规范》(GB 50446—2017)[5]要求,地铁成型隧道椭圆度最大为6‰,受损隧道衬砌环椭圆度远超规范要求。269 环~286 环与301 环~322 环呈现“横鸭蛋”形态,287 环~292 环呈“竖鸭蛋”形态,293 环~300 环呈“斜鸭蛋”形态。

图5 病害情况:拱顶沉降对比

图6 病害情况:隧道整体三维变形(m)

4 注浆顶升及纠偏

根据测量结果,右线第270 环~317 环管片下沉严重,隧道局部线型呈现“锅底”状下沉,局部已不满足限界要求。通过对下沉严重管片拱底注浆,适当顶升管片,以满足限界要求。

注浆以最大沉降段右线289 环~293 环位置优先,由此段向东西两端采取后退式注浆施工进行拱底注浆顶升及束腰作业。图7 为注浆点位示意图,图中红点代表地面注浆孔位。由于隧道受损后,隧道平面线形出现向南偏移,注浆顺序按照先南后北的原则,优先考虑南侧进行注浆,同环管片南北同时具备条件的情况下可以对称注浆,南侧注浆压力均控制0.5 MPa 以内,北侧注浆压力控制在0.4 MPa以内。前后共进行了5 轮注浆作业,共注入双液浆约3 800 m3,单液浆约665 m3。通过注浆顶升,沉降隧道管片顶升最大达127.35 mm,平面纠偏最大为8.0 mm,满足限界要求。

图7 注浆点位示意图

5 结语

目前该区间已顺利通车运营。通过对本次险情的抢险及后续的病害治理,可得出如下结论。

1)隧道出现涌水涌砂险情后,采取的首要措施为注浆堵漏,随后要对管片背后因水土流失产生的空腔进行注浆填充,以改善管片受力,控制地面沉降及管片变形。

2)对于因水土流失严重,导致的局部管片下沉,可采用注浆顶升的方式,微调线型,以满足限界要求。

3)冻结加固的联络通道应重视冻结孔封孔施工,采取切实可靠的措施,确保冻结孔与管片的相对固定且无渗漏。在造价可接受范围内,建议打设冻结孔范围内的管片全部采用钢管片,或者采用混凝土管片内覆钢板的形式,以便可以采用焊接方式封堵,确保冻结孔后期封堵的可靠性。