钠冷快堆液态钠雾化特性实验研究

马瑶龙,张智刚,魏小东,李泓兴

(哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,黑龙江 哈尔滨 150001)

液态钠泄漏钠火事故是钠冷快堆运行中的多发事故,是各发展快堆国家重视和关注的重点和难点问题,且被列为快堆的设计基准事故之一。在多种形式钠火中,喷雾钠火后果最为严重,是反应堆安全的主要威胁。其中液态钠的雾化特性是影响喷雾钠火的关键因素,且可为喷雾钠火的仿真模拟和安全评价提供基础的实验数据,因此有必要对液态钠的雾化特性进行实验研究。

国内外研究者对于喷雾钠火燃烧特性进行了实验与仿真研究。Tsai[1]编写了NACOM仿真程序,可以较好地模拟预测喷雾钠火的燃烧速率、空间压力和温度等参数。Saux等[2]进行了多次大流量的喷雾钠火实验,研究了喷雾钠火导致的空间压力升高的影响因素,并开发了PULSAR程序对喷雾钠火进行了仿真模拟。杜海鸥等[3]进行了多次喷雾钠火实验,并将实验结果与仿真程序FEUMIX的计算结果进行比较。

然而国内外针对液态钠射流雾化特性的研究较少,实验研究数据较为缺乏。Nagai等[4]在较低钠温(140 ℃)和钠冷快堆工作压力范围内,通过圆形等不同形状喷嘴开展了液态钠的雾化粒径分布测量实验研究。Wang等[5]使用圆形喷嘴初步开展了液态钠喷雾实验,获取了钠滴的直径分布,并与NACOM程序的模拟结果进行了比较。王荣东等[6]用水模拟液态钠进行了喷雾实验,并通过计算预测了液态钠喷雾的粒径分布。上述文献中针对雾化粒径分布的测量手段基本都是采用喷雾粒度仪进行测量,Nagai等[4]针对大液滴则是采用图像处理估算的方法。上述两种方法均有一定的局限性,如成像法的分辨率不高,难以辨认过于细小的液滴,且对于液滴密度过高的区域并不适用;通过喷雾粒度仪来测量雾化场的粒径分布,该方法采用动态测量,通过线、面结合,实现了三维液滴粒径测量,虽很好地测量液滴粒径的分布,但所需专业设备的成本较高。

为满足多样化钠滴测量研究的需要,本文根据液态钠的物质特性设计搭建一种液态钠雾化特性实验装置,采用将喷雾钠滴先固化再测量的方法,得到液态钠的雾化粒径分布特性相关参数,并研究喷射压力、初始钠温、泄漏高度以及泄漏边界形状等因素对液态钠雾化特性的影响。

1 实验

1.1 实验装置及过程

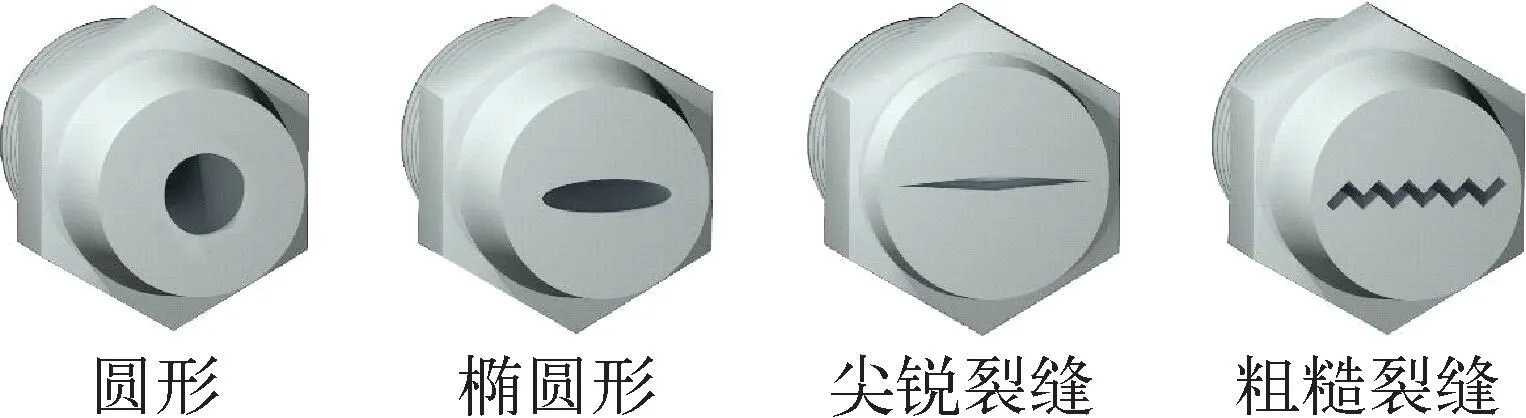

液态钠雾化特性可视化实验装置如图1所示。该装置主要由液态金属射流系统、环境气体系统、数据采集系统等部分组成。液态金属射流系统主要包含电加热圈、热电偶、加热控制器、密封坩埚、可更换喷嘴等部件,主要用于将金属钠加热至实验设定温度,保证钠射流顺利生成。本研究中,设计了圆形、椭圆形、尖锐裂缝和粗糙裂缝等不同形状的泄漏边界,如图2所示。其中圆形喷嘴的直径为1 mm,其他3种不同形状喷嘴的出口截面积与圆形喷嘴基本相等。通过更换不同的喷嘴,来研究液态钠泄漏边界的几何形状对液态钠雾化特性的影响。环境气体系统由有机玻璃箱、高纯氮气等组成。透明的箱体可为实验提供密封的惰性环境,并为实验现象可视化提供条件;高纯氮气用于提供液态钠喷射所需的压力和环境保护气体。实验数据采集系统包括高速摄像机、冷却槽、压力表、流量计、氧浓度仪、湿度仪、分样筛以及电子天平等。高速摄像机用于记录实验现象,包括液态钠喷射后在空中的形态变化、破碎过程以及喷雾角度等;冷却槽为方形有机玻璃槽,用于盛装液态石蜡以冷却并收集落入其中的钠滴。然后使用分样筛将收集到的钠颗粒根据粒径大小进行筛分,从最小0.04 mm到最大1 mm分为13组,并通过电子天平称量记录各组质量。

图2 射流喷嘴的泄漏边界示意图Fig.2 Schematic diagram of leakage boundary of jet nozzle

1.2 实验工况

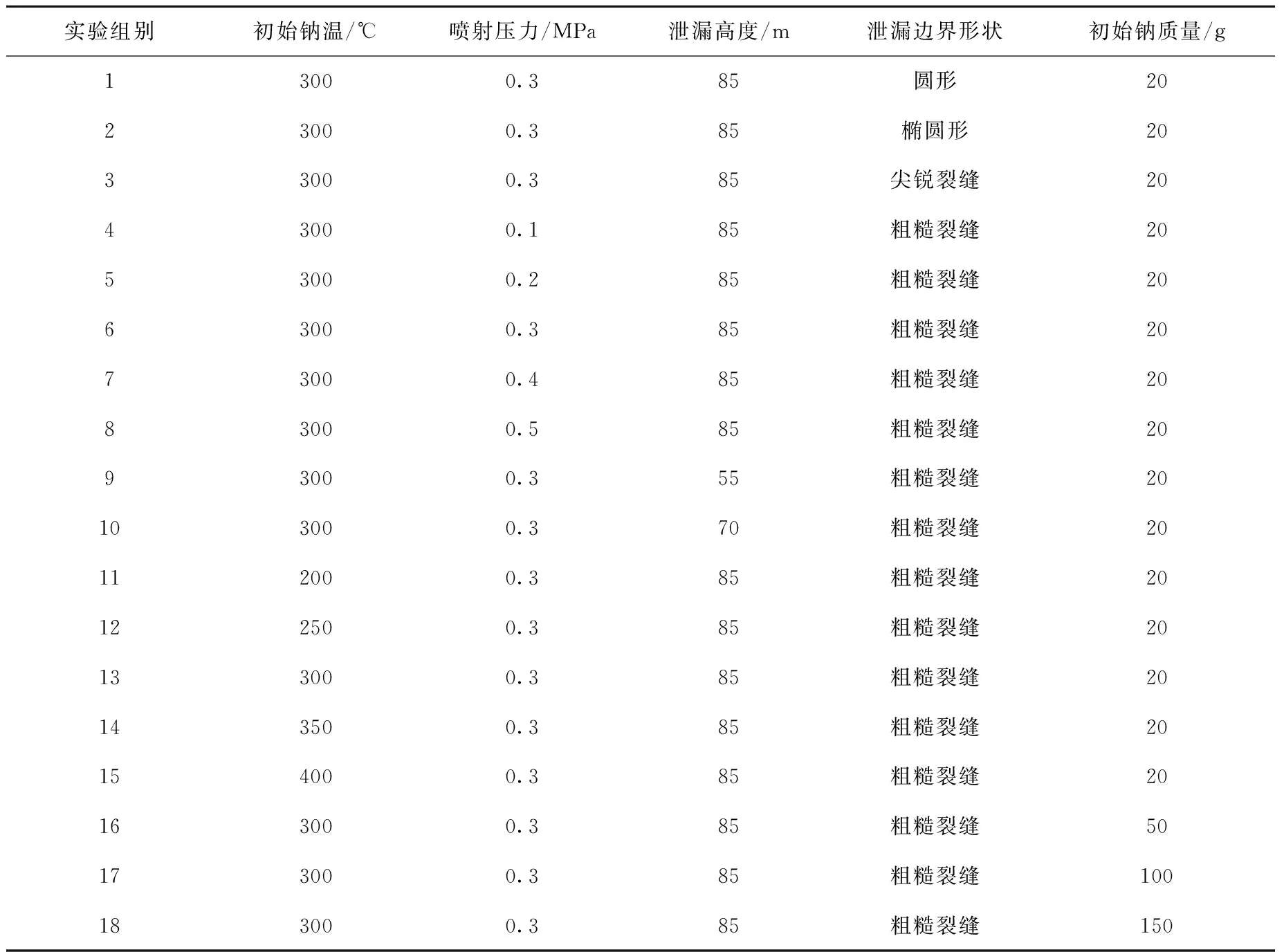

本实验旨在研究初始钠温、喷射压力、泄漏高度和泄漏边界等因素对于液态钠雾化特性的影响。本实验中初始液态钠质量为20~150 g;初始钠温为200~400 ℃;喷射压力为0.1~0.5 MPa;泄漏高度设为55、70和85 cm。在不同初始工况下进行液态钠喷雾实验,并观察研究其雾化特性。具体实验工况列于表1。

表1 实验初始工况Table 1 Initial experimental condition

2 实验现象及数据分析

2.1 实验现象及雾化机理分析

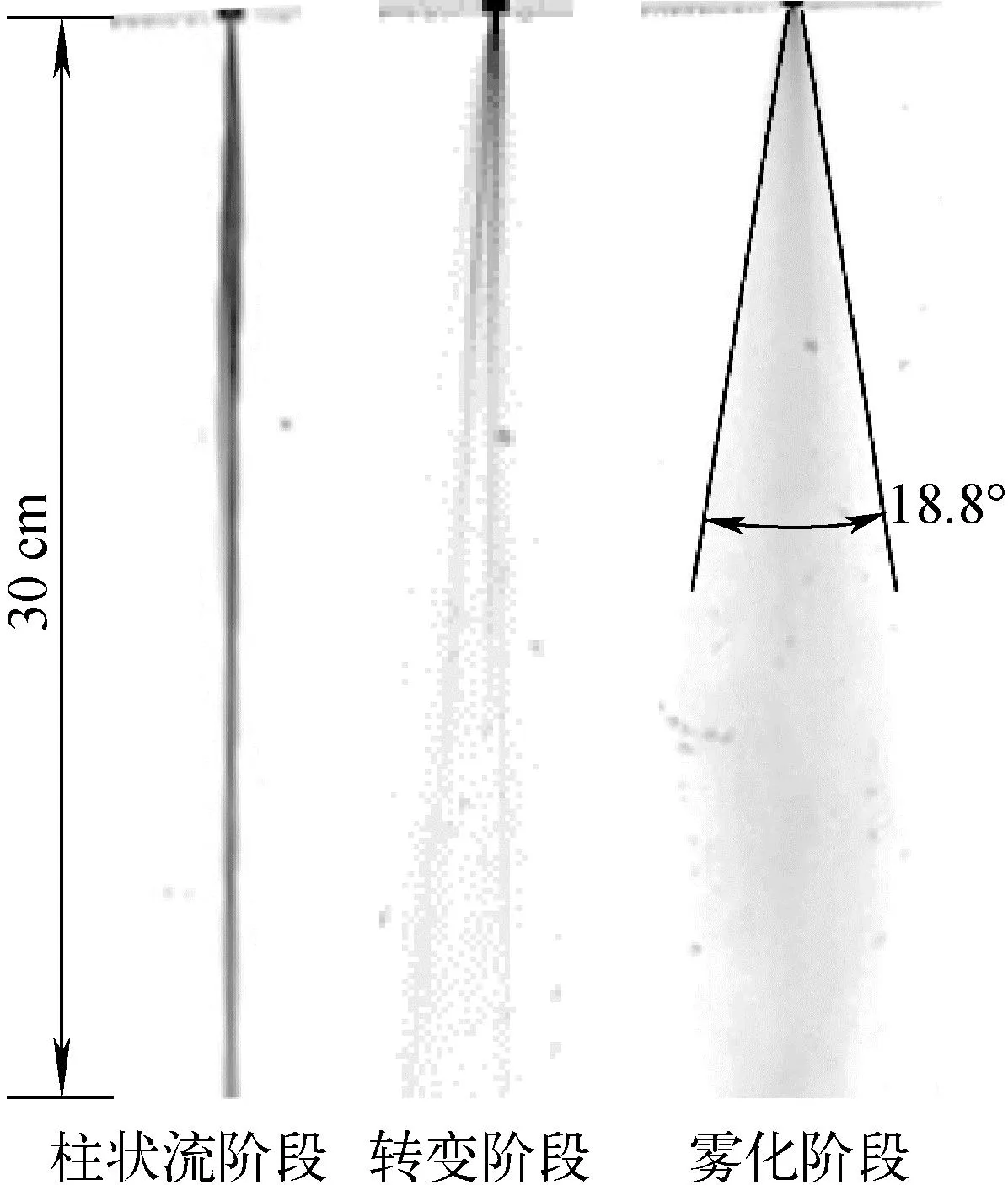

通过有机玻璃能够观察到钠在喷射过程中的实验现象。图3示出实验中液态钠喷雾的发展过程,可以发现各组实验中的液态钠喷射过程均可分为3个阶段。

泄漏边界为粗糙裂缝,初始钠温为300 ℃,喷射压力为0.3 MPa,泄漏高度为85 cm图3 液态钠喷雾发展过程Fig.3 Development process of liquid sodium spray

1) 柱状流阶段

液态钠流刚从喷嘴喷出时会先形成少量喷雾,随后以柱状流的形式从喷嘴喷出,在柱状流周围出现少量飞溅的钠滴,柱状钠流在下落约55 cm后液柱开始出现破碎现象。这一阶段的持续时间会随着初始钠质量的增加而延长。

2) 转变阶段

即液态钠流从柱状流向喷雾转变的过渡阶段。该阶段中随着喷射的进行,坩埚中的液态钠逐渐减少、液钠高度降低,高压气体会有少量穿透液体层,夹带着钠流一起从喷嘴喷出,出口处的流态从纯液态转变为两相流动,液柱在气流的扰动下出现了破碎现象,不均匀地分裂成多条细流,开始形成喷雾角并逐渐增大。这一阶段在各组实验中均只出现了极短的时间。

3) 雾化阶段

该阶段中坩埚内的液态钠质量随喷射进一步减小,出口处两相流中的气体比例增加,钠流在喷嘴出口处会出现完全雾化现象,形成了较为均匀的钠喷雾,喷雾角在该阶段增长到最大,基本保持不变。这一阶段各组喷雾实验的持续时间较为接近。

柱状流混合钠火燃烧实验[7-9]中,同样是通过高压氮气将液态钠从喷嘴中喷出。经分析比较,可发现柱状流混合钠火燃烧实验中的液态钠流动与上述实验现象相符合。在钠火实验中,液态钠喷射后不久会出现一次爆燃,这是由于钠流在喷出喷嘴时会先出现少量雾化且环境中氧浓度较高。之后钠火实验中钠流的流动形式与本实验中的现象相同,以柱状流的形式落下并燃烧。

一般的射流流动可大致分为4种不同的破裂状态[10]:1) 瑞利状态,液滴直径大于射流直径,破裂发生在喷嘴下游较远处;2) 第一风致状态,水滴的直径与射流直径接近,破裂同样发生在喷嘴下游较远处;3) 第二风致状态,液滴尺寸小于射流直径,破裂从喷嘴下游较近处开始;4) 雾化状态,液滴尺寸远小于射流直径,破裂从喷嘴出口开始。射流流动的破裂状态是由流体表面张力、流体惯性及空气动力等因素共同作用下形成的,可以通过计算液态钠流的韦伯数(We)这一无量纲数来判断钠流的破裂状态,其定义是作用在钠流上的惯性力和表面张力效应之比[11-12]:

(1)

式中:ρg为钠流周围气体的密度;v为钠流速度;D为喷嘴的水力直径;σ为液态钠的表面张力。

液态钠通过喷嘴时的速度v可用下式[13]计算:

(2)

式中:pa、pb分别为坩埚内外的压力;ρl为通过喷嘴的液态钠密度;CD为喷嘴的流量系数,其数值与喷嘴形状有关[14]。

不同破碎状态下对应的韦伯数分别为:

(3)

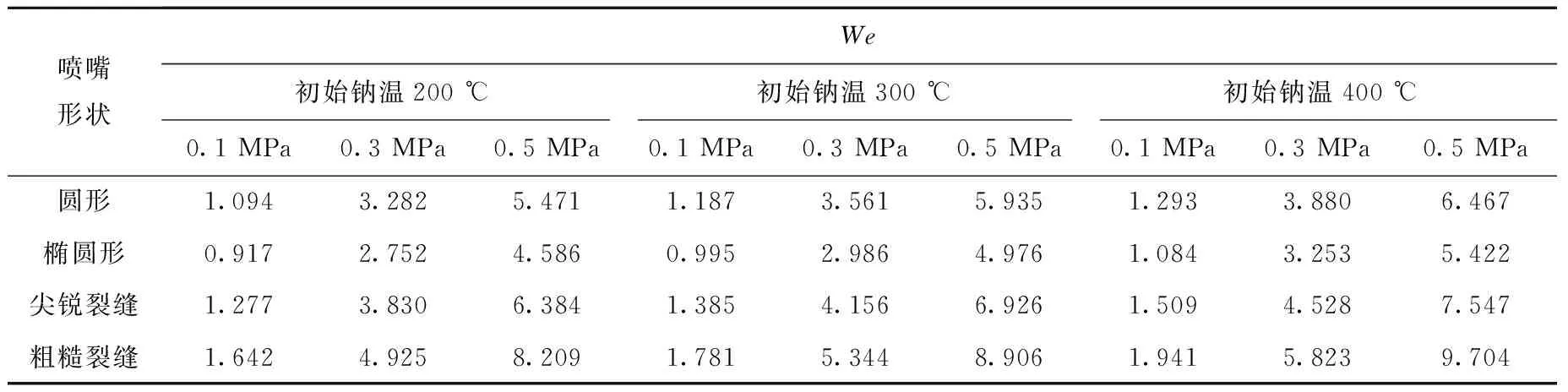

经计算,液态钠在不同工况下通过各形状喷嘴时柱状流阶段的韦伯数列于表2。由表2可知,在实验工况下,液态钠射流在开始喷射时的We范围在0.917~9.704之间,均属于第一风致状态。因此液态钠在喷出喷嘴后会以柱状流的形式下落,在距喷嘴很长的距离后才开始破碎成液滴;之后随着液态钠流速度增加,We增大,液态钠流表面的不稳定波会逐渐增幅从而破碎成几股细流,进入转变阶段;随着喷射进行,钠流的流速进一步增加,流动状态会逐渐转变为喷雾状态,直至喷射结束。

表2 不同工况下液态钠射流在柱状流阶段的韦伯数Table 2 We of liquid sodium jet at columnar flow stage under different conditions

2.2 喷雾角的影响因素

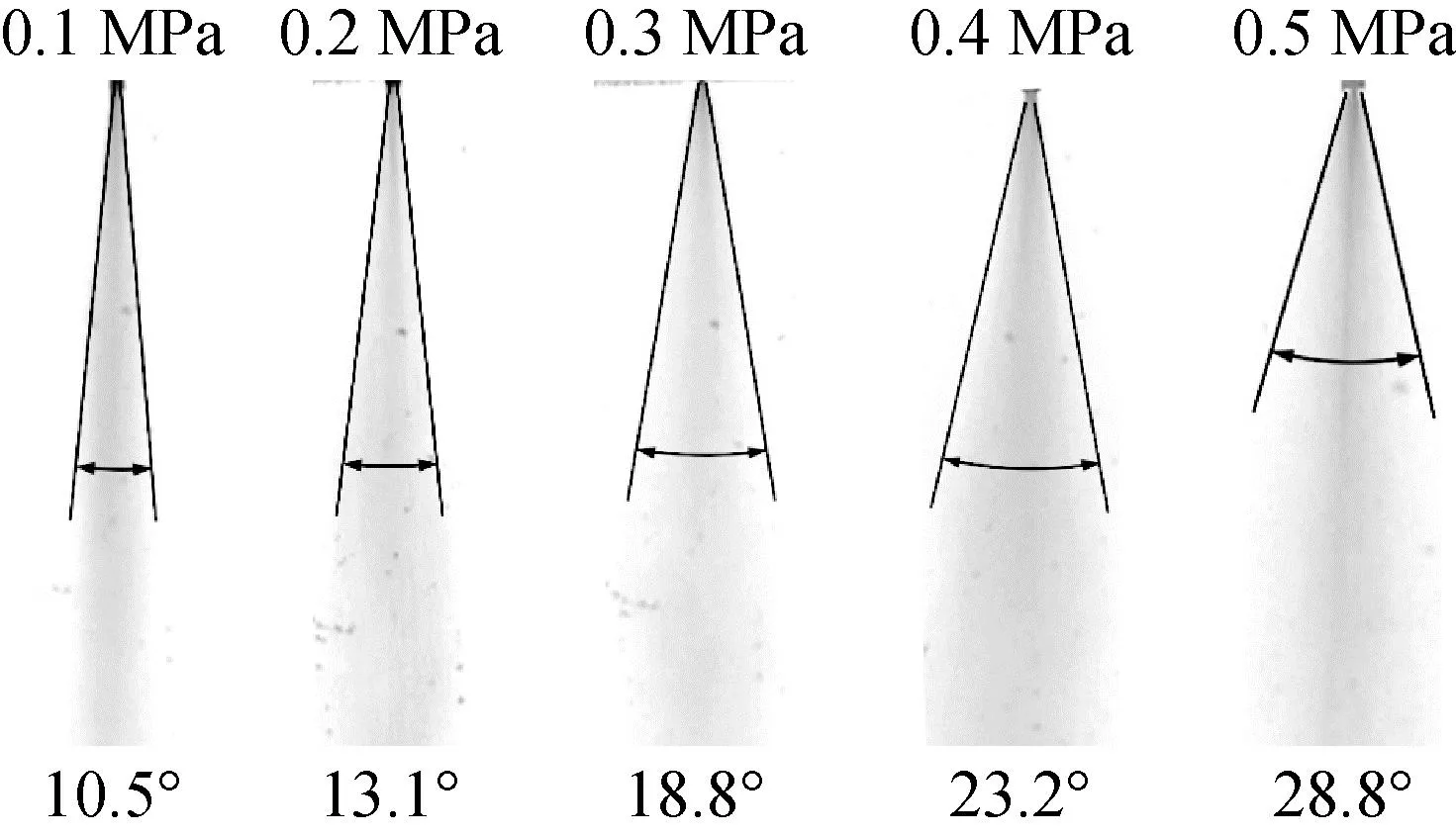

液态钠喷射过程在不同的实验工况中均会经历以上3个阶段,但不同工况下雾化阶段的喷雾角有明显区别。图4示出不同喷射压力下液态钠雾化阶段的喷雾角度。由图4可看出,液态钠的喷雾角随着喷射压力的增加而显著增大。这是由于在雾化阶段,射流在出口处会受到轴向喷射力、切向力以及离心力的共同作用,形成中空渐扩的圆锥膜状流动,在外部雾化力的作用下(喷射流本身的脉动和不稳定性、空间介质的阻力、振动等因素),喷射锥膜会发生破碎,并在液体表面张力的作用下形成细小的球形液滴分散流动,形成雾化。而液体的喷雾角α可由雾滴在喷嘴出口处的水平分速度ux和轴向分速度uy之比确定[15],即:

泄漏边界为粗糙裂缝,初始钠温为300 ℃,泄漏高度为85 cm,初始钠质量为20 g图4 不同喷射压力下液态钠射流在雾化阶段的喷雾角Fig.4 Spray angle of liquid sodium jet at atomization stage under different injection pressures

tg(α/2)=ux/uy

(4)

当流体流经喷嘴时,由于受到其几何形状的限制,流体会受到一定的阻力,导致流体内部形成速度与压力差,从而产生旋转流动。在实验工况0.1~0.5 MPa范围内,喷射压力越大,出口处流体的旋度越大,水平分速度相比于轴向分速度增加得更加显著,因此喷雾角会随着喷射压力的增加而增加。图5示出喷雾角α随喷射压力p的变化,可以看出随着喷射压力的增加喷雾角近似线性增大,线性拟合公式如式(5)所示,R2=0.988。

α=46.7p+4.87

(5)

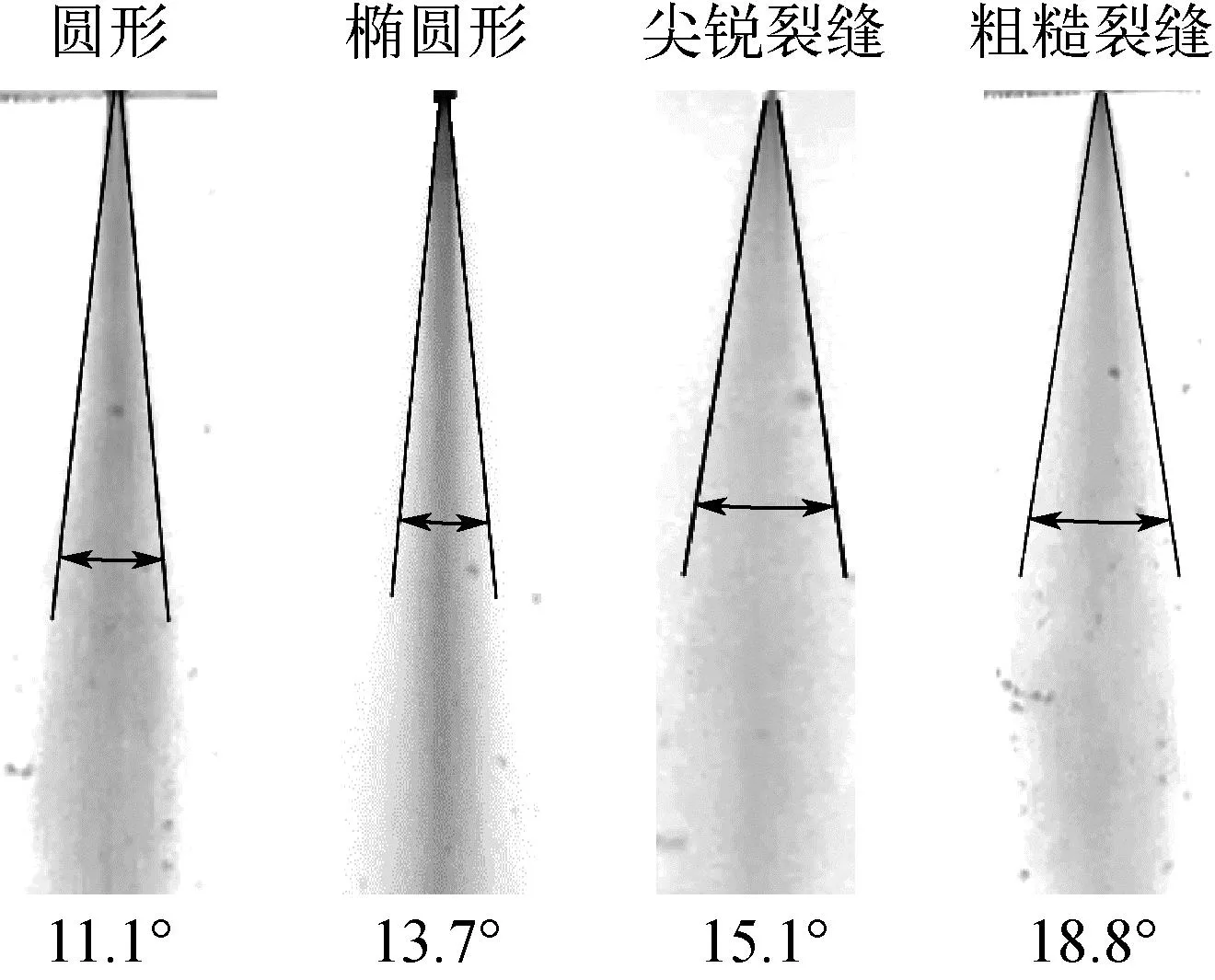

图6示出不同泄漏边界下液态钠射流在雾化阶段的喷雾角。液态钠流通过圆形泄漏边界时的流动方式相对简单,钠流速度和流量分布均匀,所以产生的喷雾角相对较小。而椭圆形和尖锐裂缝这类非圆形泄漏边界会使液态钠流的流动方式变得更加复杂,使流体内部产生更多的涡流,在一定程度上促进了液态钠流的雾化,增加了喷雾角。并且钠流在通过尖锐裂缝的夹角处时速度会加快,而在中心区域的速度较慢,因此会在钠流内部形成较大的速度差,使喷雾角进一步增大。而粗糙裂缝形的泄漏边界形状更为复杂,钠流会产生更多的旋转和涡旋,因此产生的喷雾角最大。

喷射压力为0.3 MPa,初始钠温为300 ℃,泄漏高度为85 cm,初始钠质量为20 g图6 不同泄漏边界下液态钠射流在雾化阶段的喷雾角Fig.6 Spray angle of liquid sodium jet at atomization stage through different leakage boundaries

图7示出不同初始钠温下液态钠射流在雾化阶段的喷雾角。比较各温度下液态钠的喷雾现象可发现,随着液态钠温度的升高,射流的喷雾角逐渐增大,200 ℃时液态钠的喷雾角度为13.9°,而到400 ℃时,喷雾角已增至21.9°。这是由于射流流动的破裂状态是由流体表面张力、流体惯性及空气动力等因素共同作用下形成的[16]。液态钠温度升高,会导致其表面张力和黏度减小,更容易受到气体扰动的影响;同时液态钠的密度会随着温度升高而降低,由式(2)可知这会导致钠流的出口速度增加。因此液态钠温度的升高会使钠流在雾化阶段的喷雾角增大。

泄漏边界为粗糙裂缝,喷射压力为0.3 MPa,泄漏高度为85 cm,初始钠质量为20 g图7 不同初始钠温下液态钠射流在雾化阶段的喷雾角Fig.7 Spray angle of liquid sodium jet at different initial temperatures in atomization stage

3 液态钠雾化特性影响因素分析

通过喷嘴喷射形成的雾场是由大小不等的雾滴群颗粒组成,为了描述和评定雾滴群的雾化质量和表示其雾化特性,设想有1个液滴尺寸均匀的雾场,它在某方面的特性可以代替实际的不均匀雾场的特性,这个设想的均匀雾场的液滴尺寸称为平均直径[17]。平均直径有多种定义方式,本文中采用质量中间直径Dm来衡量液态钠雾场的雾化程度,其定义为按照液滴质量分成两部分的直径,即小于Dm的液滴质量和大于Dm的液滴质量均占液滴总质量的一半。

本工作中收集到的为已凝固的固态钠颗粒,其与液态钠滴的直径有如下关系:

(6)

式中:Dl和ρl分别为喷射时液态钠滴的直径和密度;Ds和ρs分别为室温下的固态钠颗粒的直径和密度。经计算可知,在本文的实验工况中,初始钠温为400 ℃时的液滴直径D400与固态颗粒直径D25差距最大:

D400≈1.04D25

(7)

可以看出,液态钠滴与固态钠颗粒的直径差距较小,因此本文在后续分析中以测量得到的固态钠颗粒的直径来替代液态钠滴的直径。

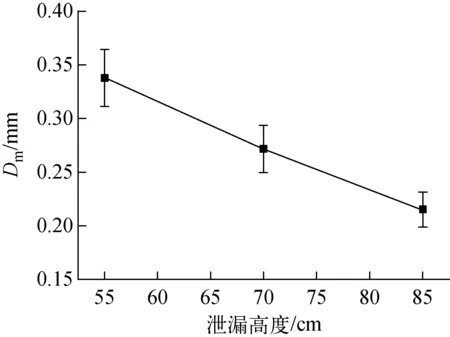

3.1 泄漏高度

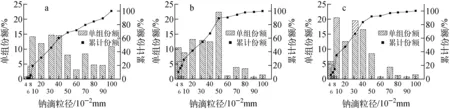

图8示出不同泄漏高度下液态钠喷雾的液滴粒径分布。由图8可看出,不同高度工况下喷雾的粒径分布有较大差别。泄漏高度为55 cm时,各组粒径所占份额较为平均,有多组粒径的液滴份额均在7%以上。且该组实验中收集到了一些细小的柱形或不规则的固态钠颗粒,1.0 mm以上的液滴份额达到了10%以上,表明在55 cm的泄漏高度下有部分液态钠尚未完全雾化。这是因为液体在空气中的雾化是流体表面张力、流体惯性及空气动力相互竞争共同作用的结果,液体在空中下落过程中会受到空气动力的扰动,柱状流表面会生成不稳定波,继而破碎成液滴。在泄漏高度较低的实验中,液膜在下落过程中并未完全破碎形成液滴。泄漏高度为70 cm和85 cm的工况下,大部分液态钠颗粒的粒径集中在0.5 mm以下。喷雾质量中间直径随泄漏高度的变化如图9所示,液态钠喷雾的质量中间直径随着泄漏高度的增加而减小。这是由于在下落距离足够长时,液体的下落速度会逐渐增加,所受的空气动力作用加剧,液膜更容易发生破碎。因此泄漏高度越高,小粒径钠滴份额越高,质量中间直径越小。且由图9还可看出,质量中间直径随着泄漏高度的变化近似线性变化。

泄漏高度:a——55 cm;b——70 cm;c——85 cm泄漏边界为粗糙裂缝,初始钠温为300 ℃,喷射压力为0.3 MPa,初始钠质量为20 g图8 不同泄漏高度下液态钠喷雾的粒径分布Fig.8 Particle size distribution of liquid sodium spray at different leakage heights

图9 喷雾质量中间直径随泄漏高度的变化Fig.9 Variation of spray mass intermediate diameter with leakage height

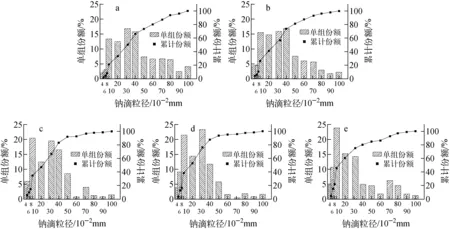

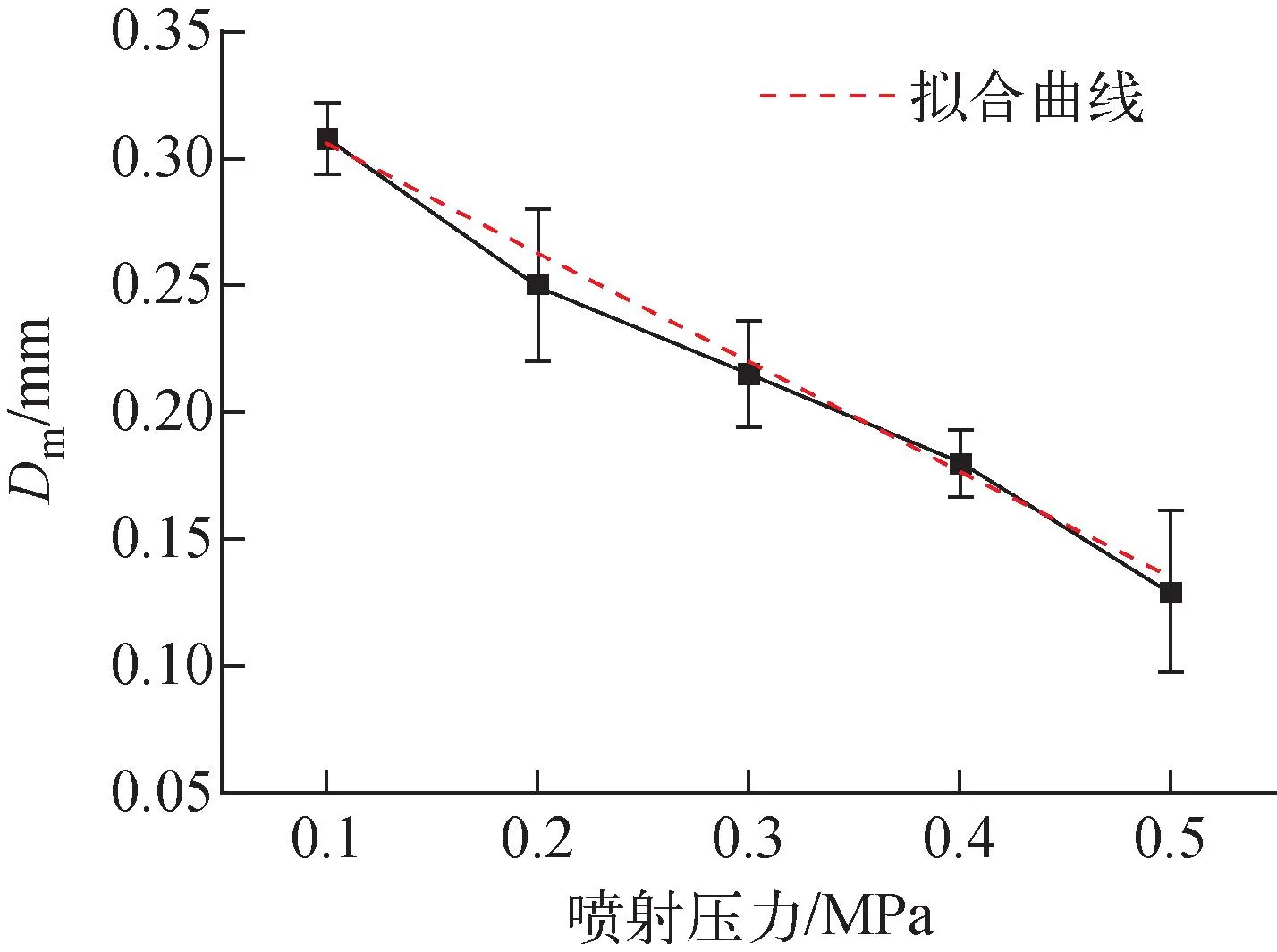

3.2 喷射压力

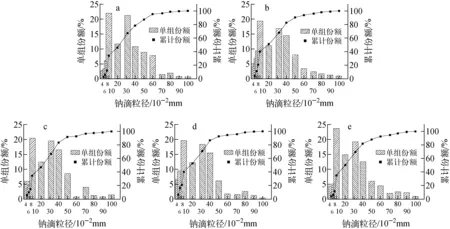

不同喷射压力下液态钠喷雾的粒径分布如图10所示。由图10可看出,喷射压力对于液态钠喷雾的粒径分布有显著影响。压力为0.1 MPa时,粒径在0.1 mm以下的钠滴较少,所占份额不到10%;粒径在0.1~0.4 mm的4组钠滴所占份额最多,各组均达到了10%~15%;粒度在0.6 mm以上的钠滴也占了较大份额,达到了25%左右。随着压力升高,0.6 mm以下小粒径钠滴的各组份额均有所上升。尤其是0.1 mm以下的3组钠滴份额显著升高,从0.1 MPa、0.2 MPa实验中的7.6%、10.5%增加到了0.3 MPa、0.4 MPa以及0.5 MPa实验中的19.8%、20.1%以及21.8%,这表明在下落过程中液态钠分裂成了更细小的液滴。这是因为喷射压力的升高,导致液态钠在出口处的初始速度增加,使其所受的空气动力作用加剧,液膜更容易发生破碎,已经破碎的液滴也会因所受的空气动力大于其表面张力的作用而进一步破碎成更加细小的液滴,即发生了二次雾化。因此喷射压力越高,小粒径钠滴所占份额越多,质量中间直径越小。液态钠喷雾的质量中间直径随喷射压力的变化如图11所示,对其进行线性拟合,得到关系式为:

喷射压力:a——0.1 MPa;b——0.2 MPa;c——0.3 MPa;d——0.4 MPa;e——0.5 MPa泄漏边界为粗糙裂缝,初始钠温为300 ℃,泄漏高度为85 cm,初始钠质量为20 g图10 不同喷射压力下液态钠喷雾的粒径分布Fig.10 Particle size distribution of liquid sodium spray under different injection pressures

图11 喷雾质量中间直径随喷射压力的变化Fig.11 Variation of spray mass intermediate diameter with injection pressure

Dm=0.348 7-0.429 5p

(8)

式(8)的R2=0.994,表明拟合优度较好,在喷射压力0.1~0.5 MPa范围内,液态钠喷雾质量中间直径随喷射压力的变化近似线性变化。

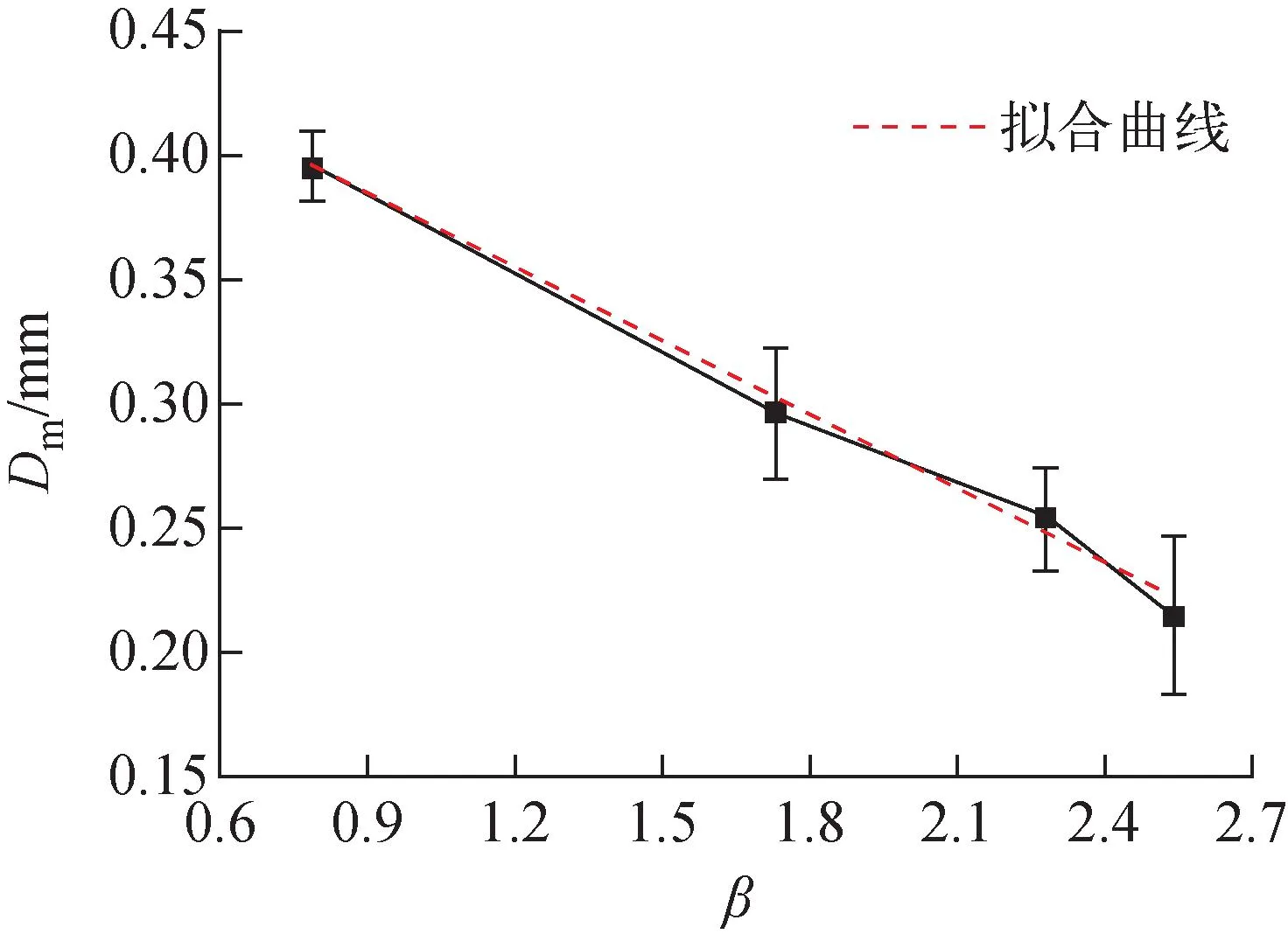

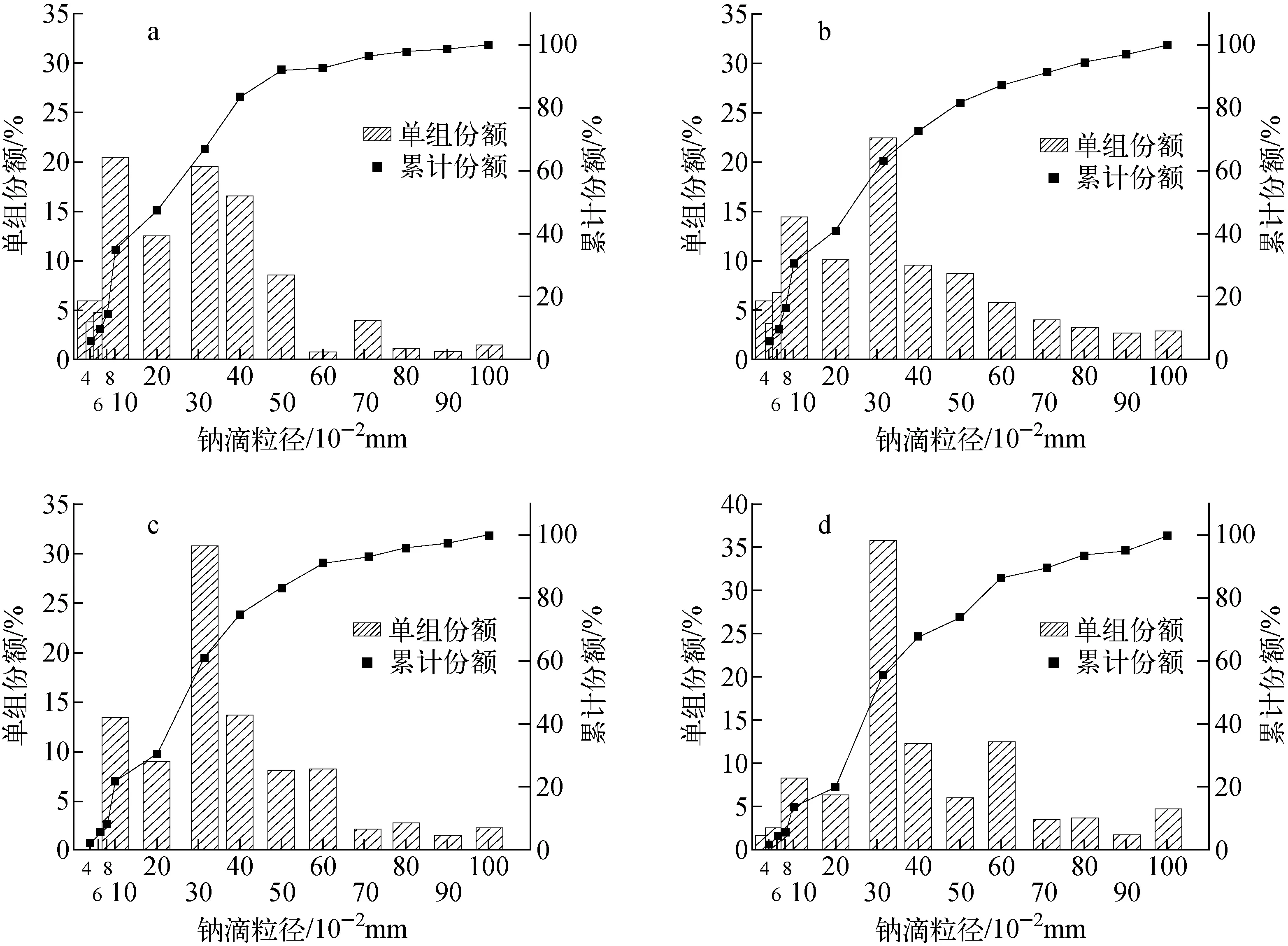

3.3 泄漏边界形状

图12示出液态钠通过不同形状泄漏边界时的雾化特性。由图12可看出:圆形组中,钠滴主要集中在0.4~0.8 mm的粒径范围内,占比达到66.5%;椭圆组中,钠滴集中在0.1~0.5 mm粒径范围内,占比达到63.3%;尖锐裂缝和粗糙裂缝组中,粒径0.5 mm以下的钠滴份额显著增加,分别达到了84.1%和92.0%。为定量研究泄漏边界形状对液态钠雾化特性的影响,本文引入形状系数β来描述泄漏边界的形状,其定义[18]为:

泄漏边界:a——圆形;b——椭圆形;c——尖锐裂缝;d——粗糙裂缝初始钠温为300 ℃,喷射压力为0.3 MPa,泄漏高度为85 cm,初始钠质量为20 g图12 液态钠喷雾通过不同泄漏边界时的粒径分布Fig.12 Particle size distribution of liquid sodium spray through different leakage boundaries

(9)

式中:X为喷嘴过水断面周长;A为喷嘴过水断面面积。

一般来说,形状系数越大,喷嘴的泄漏边界就越偏离圆形,形状越复杂。

图13示出液态钠喷雾质量中间直径随喷嘴形状系数的变化,对其线性拟合可得:

初始钠温为300 ℃,喷射压力为0.3 MPa,泄漏高度为85 cm,初始钠质量为20 g图13 液态钠喷雾质量中间直径随喷嘴形状系数的变化Fig.13 Variation of liquid sodium spray mass intermediate diameter with nozzle shape coefficient

Dm=0.474-0.099 17β

(10)

式(10)的R2=0.994,拟合优度较好,说明液态钠喷雾质量中间直径随喷嘴形状系数的增大近似线性减小。这是因为形状系数越大,表明喷嘴越偏离圆形,形状越复杂。而不规则的喷嘴形状会使液态钠的流动受到阻碍和扰动,导致内部流体速度差异增大,从而可能引起摩擦、湍流和涡旋等现象。这些现象会影响钠流的稳定性和均匀性,并最终导致钠流更容易破裂或雾化。因此喷嘴的形状越不规则,形状系数越大,喷雾的质量中间直径越小,雾化程度越高。

3.4 初始钠温

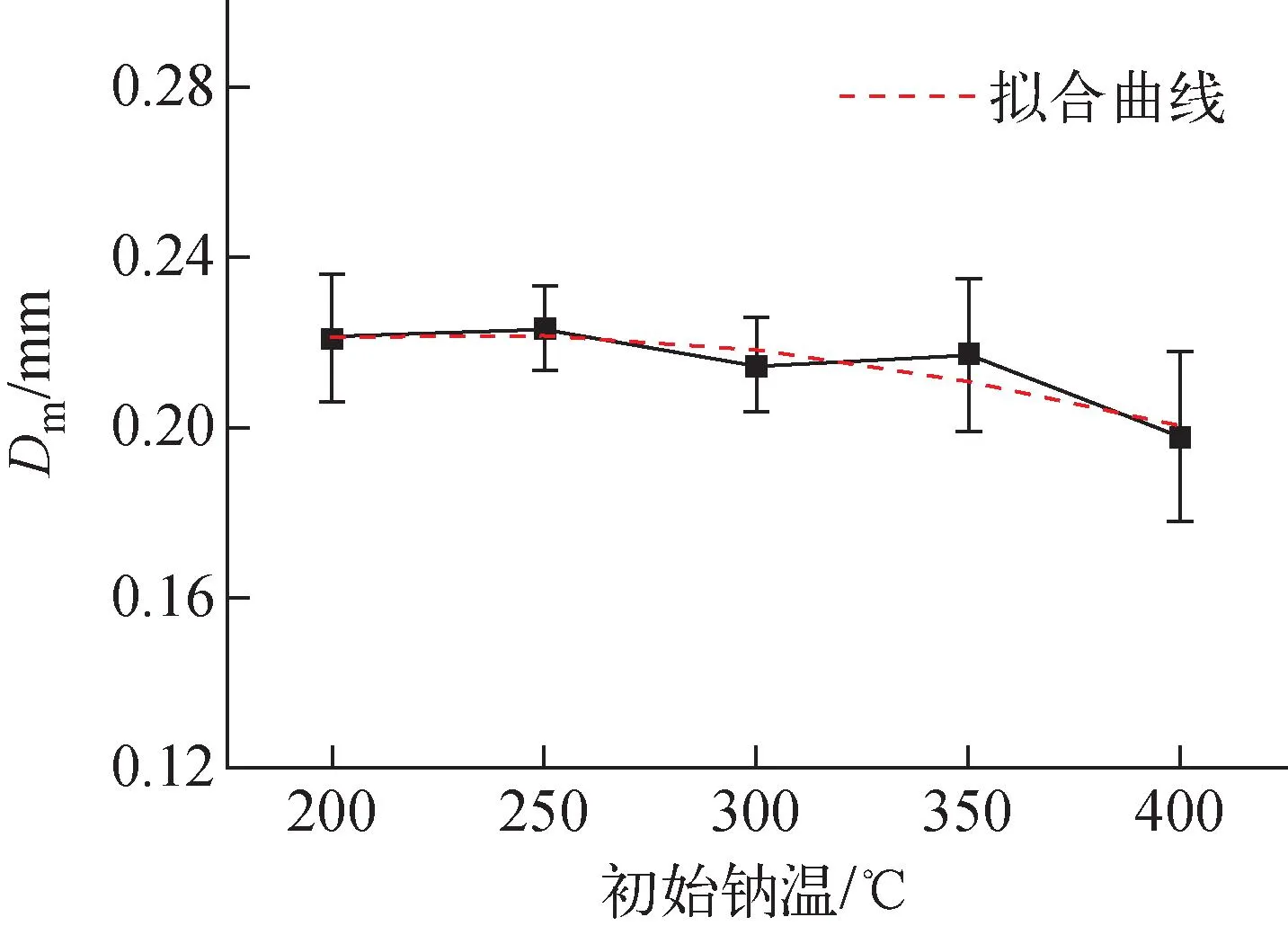

不同初始钠温下液态钠喷雾特性如图14所示。由图14可见,液态钠喷雾在初始钠温200~400 ℃工况下粒径分布特性较为相似。5组实验中,所占份额最高的均为粒径0.1 mm和0.3 mm组的钠滴,都达到了20%左右。随着初始钠温升高,粒径0.5 mm以下的钠滴份额有所增加,特别是400 ℃工况下,0.1 mm和0.2 mm的钠滴份额分别达到了23%和15%左右,要显著高于其他初始钠温工况下的份额。喷雾质量中间直径随初始钠温的变化如图15所示。由图15可看出,喷雾质量中间直径随初始钠温的升高有所降低。这是因为液态钠的运动黏度和表面张力会随着温度的升高而减小,从而使得液态钠在喷射过程中会更容易受到空气动力扰动破碎。但由于液态钠的运动黏度和表面张力在200~400 ℃的温度范围内的数值变化较小,因此质量中间直径随初始钠温的变化幅度也相对较小。对液态钠喷雾质量中间直径随初始钠温T变化的曲线进行拟合,如式(11)所示,式(11)的R2=0.84。

初始钠温:a——200 ℃;b——250 ℃;c——300 ℃;d——350 ℃;e——400 ℃泄漏边界为粗糙裂缝,喷射压力为0.3 MPa,泄漏高度为85 cm,初始钠质量为20 g图14 不同初始钠温下液态钠喷雾粒径分布Fig.14 Particle size distribution of liquid sodium spray at different initial temperatures

图15 喷雾质量中间直径随初始钠温的变化Fig.15 Variation of spray mass intermediate diameter with initial sodium temperature

Dm=0.186+3.18×10-4T-7.098×10-7T2

(11)

3.5 初始钠质量

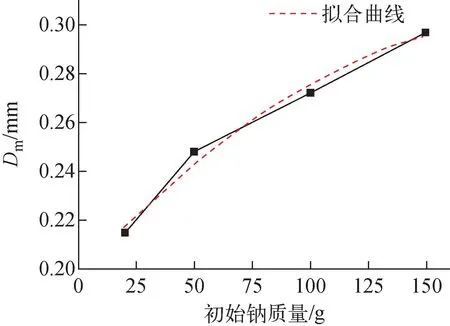

不同初始钠质量下的液态钠喷雾特性如图16所示。比较不同初始钠质量下的粒径分布可以发现,初始钠质量为20 g的实验中,粒径在2 mm及以下的钠颗粒所占份额达到了47.4%,随着初始钠质量的增加,这一比例逐渐减小到40.8%(50 g)、30.6%(100 g)以及19.9%(150 g);而粒径为3 mm及以上的钠滴份额会显著增加。这是由于初始钠质量较小时,在坩埚内的高度较低,出口附近的泄漏端会更容易受到高压氮气的扰动影响,形成气体夹带液态钠喷出喷嘴的情况,使得液态钠的流动会很快从柱状流阶段转变到雾化阶段,因此喷雾中的小粒径钠颗粒占比相对较高。而在初始钠质量较大的情况下,坩埚内液态钠高度较高,高压氮气在喷射初期对泄漏端的扰动相对较小,且不易穿透液态钠层,因此柱状流阶段的持续时间相对较长;在喷射后期,坩埚内的液态钠将要流尽、液体层高度较低时,才会出现气体夹带液态钠同时从喷嘴喷出的情况,进入喷雾阶段,因此喷雾中的小粒径钠颗粒占比相对较低。综上可知液态钠喷雾的质量中间直径会随着液态钠初始质量M的增加而增大,如图17所示。对该曲线进行多项式拟合,如式(12)所示,式(12)的R2=0.98。

初始钠质量:a——20 g;b——50 g;c——100 g;d——150 g泄漏边界为粗糙裂缝,喷射压力为0.3 MPa,泄漏高度为85 cm,初始钠温为300 ℃图16 不同初始钠质量下液态钠喷雾粒径分布Fig.16 Variation of particle size distribution of liquid sodium spray with initial sodium mass

泄漏边界为粗糙裂缝,喷射压力为0.3 MPa,泄漏高度为85 cm,初始钠温为300 ℃图17 喷雾质量中间直径随初始钠质量的变化Fig.17 Variation of spray mass intermediate diameter with initial sodium mass

Dm=0.197 8+0.103×10-6M-

2.512 6×10-6M2

(12)

4 结论

本文设计搭建了一种液态钠雾化特性实验装置,采用固化测量的方法,研究了液态钠在不同工况下的雾化特性及影响因素,结论如下。

1) 液态钠喷雾会经历3个不同阶段:以液柱形式喷出的柱状流阶段;液柱分裂为多条细流,从柱状流向喷雾的转变阶段;以及完全转变为液态钠喷雾的雾化阶段。该过程中,液态钠的喷雾角会随着不同阶段的发展逐渐增大,在雾化阶段达到最大。

2) 泄漏高度在55~85 cm时,随着泄漏高度的增加,液态钠流能达到的下落速度更快,所受空气扰动加剧,雾化程度更高,质量中间直径也会随之减小;喷射压力在0.1~0.5 MPa时,喷射压力的升高会使液态钠流出口速度加快,因此雾化程度增加,质量中间直径减小。并且喷射压力增加时,钠流出口的水平分速度比轴向速度增加更显著,因此喷雾角也会随之增大。

3) 泄漏边界对液态钠的雾化特性有较大影响,喷雾的质量中间直径会随着泄漏边界形状系数的增大近似线性减小,但对喷雾角影响较小,随着形状系数的增加,喷雾角仅有略微增大。

4) 由于初始钠温的升高会使其表面张力和黏度减小,因此能够一定程度促进钠流的雾化,但在200~400 ℃时,液态钠表面张力和黏度随温度的变化较小,所以初始钠温对雾化特性的影响比较有限;初始钠质量在20~150 g时,质量增加会提升液钠的高度,从而减小高压气体对喷嘴附近泄漏端的扰动影响,因此喷雾的质量中间直径会随着初始钠质量的增大而增大。