锆合金氧化膜及基体中氧的扩散

张君松,吴 军,廖京京,韦天国,龙冲生

(中国核动力研究设计院 反应堆燃料及材料重点实验室,四川 成都 610041)

锆合金因热中子吸收截面小,高温高压下具有良好的耐腐蚀性能,已广泛用作反应堆燃料元件的包壳材料。而反应堆运行的安全可靠性与其腐蚀行为密切相关,锆合金的腐蚀是氧离子穿过氧化膜进入到O/M界面后与锆金属反应形成ZrO2,氧化膜的生长速度取决于氧在氧化膜以及在锆金属中的扩散迁移速度。因此,氧在锆基体及氧化膜中的扩散是影响锆合金腐蚀的重要因素,其扩散系数也是锆合金腐蚀动力学模拟计算所需的重要物理参数。

Hood等[1]测量了α-Zr单晶体中a轴及c轴方向上氧的扩散系数,Oberlaender等[2]测得990 ℃下m-ZrO2(单斜氧化锆)中氧的扩散系数为2.2×10-12cm2/s,环境氧分压在1大气压内,扩散系数基本不变。Madeski等[3]得出在800~1 000 ℃温度范围内,氧的扩散系数与温度的关系可表示为D(cm2/s)=9.73×10-3·exp(-233 000/RT);Keneshea等[4]得到在600~1 000 ℃温度范围内,氧的扩散系数与温度的关系为D(cm2/s)=2.34×10-2exp(-188 428/RT);Kwangheon等[5]测定了1 300~1 600 ℃下t-ZrO2(四方氧化锆)单晶体中氧的扩散系数,在1 300 ℃下纯t-ZrO2单晶体中氧的扩散系数约为5.6×10-9cm2/s。Kingery[6]得到氧的扩散系数与温度的关系为D(cm2/s)=6.9×10-3exp(-127 000/RT),1 300 ℃下扩散系数约为4.2×10-7cm2/s。Bererda等[7]的研究表明,中子300 ℃下辐照时氧的扩散系数约为无辐照时的20倍,400 ℃加速作用降低为10倍,480 ℃下只有7倍。

目前文献报道的数据较为零散且数据有很大的偏差,本文将通过真空退火试验,得到不同温度下氧化膜的氧浓度分布,计算氧在锆合金基体中的扩散系数;通过氧化膜的等效扩散模型,由腐蚀转折前的腐蚀增重曲线,估算锆合金氧化膜中氧的扩散系数,为腐蚀动力学模拟计算中这些参数的选取提供依据。

1 锆基体中氧的扩散系数

将25 mm×30 mm×2 mm的Zr-Sn-Nb合金样品放入360 ℃/18.6 MPa纯水中腐蚀,得到氧化膜厚度为1 μm的样品,将样品线切割为4份,分别进行340 ℃/720 h、400 ℃/210 h、500 ℃/35 h 、600 ℃/6 h的真空退火处理,处理前后氧化膜截面的形貌如图1所示。锆合金氧化膜处理前氧的固溶区域较窄,进行不同温度的真空退火后,氧不断溶解扩散,氧的固溶区域变宽,温度越高扩散越快,在600 ℃处理时氧的固溶区域接近4 μm。

通过EDS测得不同温度下氧化膜/基体界面氧浓度随距离的变化,根据Fick第二扩散定律(式(1))计算,微分方程可通过误差函数和边界条件来求解,如式(2)所示。

(1)

(2)

其中:c为元素浓度;t为时间;x为扩散长度。

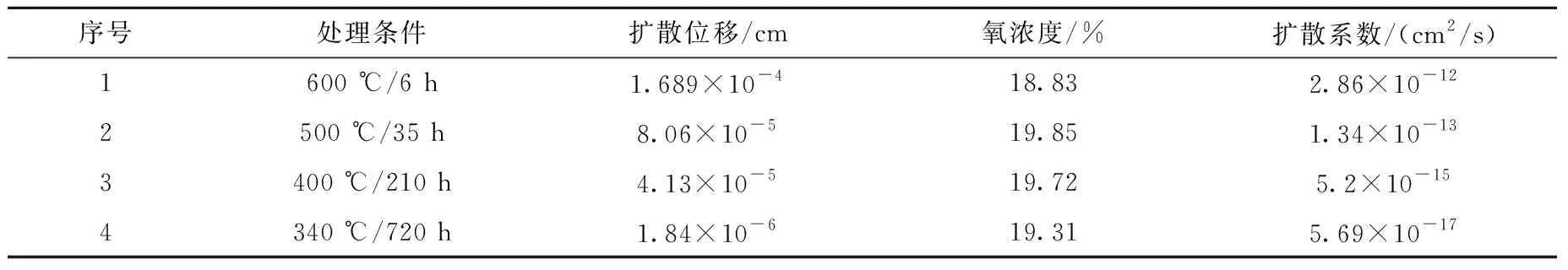

边界条件c1(x=0)=30%(原子分数),c0(x→∞)=0%,通过式(2)可计算得到不同温度下氧在锆基体中的扩散系数,如表1所列。其中,扩散位移是指氧化膜/基体界面沿基体方向到测试点的距离,氧浓度为该测试点的氧含量。

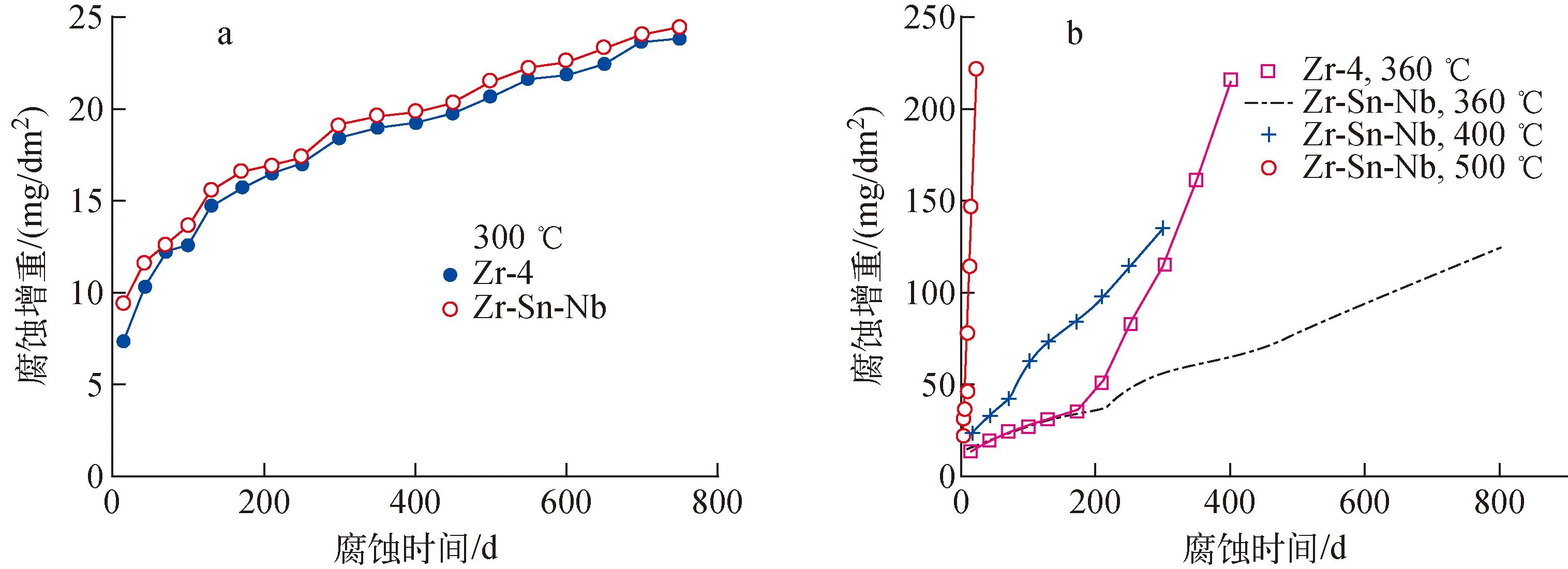

表1 不同温度下氧在锆基体中的扩散系数Table 1 Diffusion coefficient of oxygen in zirconium matrix at different temperatures

将扩散系数D与温度的关系表示成阿伦尼乌斯方程,如式(3)所示。

D=D0e-Q/RT

(3)

其中:D0为扩散常数;R为气体普适常数。

将上述4个不同温度下的扩散系数按阿伦尼乌斯关系进行拟合,结果如图2所示,拟合出的方程如式(4)所示。

图2 340~600 ℃下扩散系数的阿伦尼乌斯拟合结果Fig.2 Arrhenius fitting result of diffusion coefficient at 340-600 ℃

D=0.18exp(-180 000/RT)

(4)

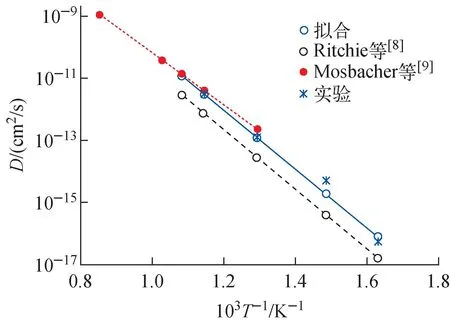

图2中也示出了Ritchie等[8]及Mosbacher等[9]的结果。Ritchie等综合了290 ℃ D=0.066 1exp(-183 000/RT) (5) α-Zr为密排六方晶体结构,单晶体呈各向异性,理论上其a轴方向的扩散系数不同于c轴方向,平均扩散系数Dm可表示为: (6) 式中:a和c分别为a轴及c轴的最近邻原子距离;ωa和ωc为相应方向原子的跃迁频率。 当晶体中存在替换原子杂质时,式(6)右边第一项的作用是主要的。Hood等[1]测量了α-Zr单晶体中a轴及c轴方向上氧的扩散系数,得到的结果说明不但氧在不同方向上扩散系数的差异较小,而且杂质元素的影响也不显著。由此,对于锆合金中氧的扩散,近似可忽略成分和织构对扩散系数的影响。事实上,文献中的氧扩散系数通常有数倍的差异,其主要原因可能有如下两方面:一是氧浓度分布曲线的测定偏差,包括空间位置偏差和浓度偏差;二是样品的晶粒度不同。式(6)只代表晶格扩散,在多晶体中,晶界扩散可能起主要作用。文献[8]的数据说明,锆金属中氧的晶界扩散速率约为晶格扩散速率的200倍。锆合金样品的平均晶粒尺寸越小,氧的扩散系数会越高。总体上,本工作得到的无辐照时锆金属中氧的扩散系数与文献数据可相互印证,具有较高的可信度。 氧化膜的生长速度取决于氧离子与氧化物中空位的置换速度。在氧化膜生长过程中,随着氧化膜增厚,氧化膜的微观结构会发生演化,而扩散系数是微观结构敏感型参数,氧化膜中氧的扩散系数自然也会随之变化。从原子扩散的角度看,氧化膜中主要有t-ZrO2相、m-ZrO2相、晶界和裂纹4种介质形态,氧在这4种形态中的扩散速率有很大差异。氧化膜发生转折前,t-ZrO2相占主导地位,裂纹数量很少。氧化膜转折后,m-ZrO2相占多数,裂纹的数量也显著增多。转折前后晶界数量变化不大。为了使结果具有可比性,以转折前的氧化膜为对象,估算氧化膜中氧的扩散系数。 设在温度T下,腐蚀一定时间(t)后氧化膜的厚度为x,假设氧化膜内的氧浓度梯度相同,则在时间Δt内,腐蚀样品的单位面积腐蚀增重Δw(T,t)为: (7) 式中:MO为氧的摩尔质量;D为扩散系数,是温度的函数;ΔC为氧化膜内外表面的氧原子浓度差,mol/cm3。 由式(7)有: (8) 根据氧化膜转折前不同温度下锆合金的腐蚀增重和氧化膜厚度随时间的变化规律,由式(7)可估算氧化膜中氧的扩散系数D(T)。为此可先将腐蚀增重曲线拟合成光滑的幂函数,由幂函数计算不同时间下的导数值。为提高所得数值的可靠性,腐蚀增重曲线的实验点越密越好。Zr-Sn-Nb合金及Zr-4合金氧化膜中氧扩散系数所用的4个温度(300、360、400和500 ℃)下的腐蚀增重实验数据如图3所示。由图3a可知,当腐蚀温度在300 ℃时,Zr-Sn-Nb合金及Zr-4合金的腐蚀速率不同,但差别不大;由图3b可知,腐蚀温度越高,腐蚀速率越快。通过对比发现,温度对腐蚀增重的影响较明显,当腐蚀温度较低(300 ℃)时,Zr-Sn-Nb合金及Zr-4合金的腐蚀速率相近,当温度升高(360 ℃)时,两种合金的腐蚀速率随时间出现巨大差异。 图3 不同温度下Zr-Sn-Nb和Zr-4合金的腐蚀增重曲线Fig.3 Corrosion weight gain curves of Zr-Sn-Nb and Zr-4 alloys at different temperatures 由上述腐蚀实验数据拟合得到的相应幂函数如式(9)所示,通过式(9)计算得到4个温度下Zr-Sn-Nb合金和Zr-4合金氧化膜转折前的氧扩散系数,如表2所列。 表2 锆合金氧化膜中氧的扩散系数(临近转折时)Table 2 Diffusion coefficient of oxygen in zirconium alloy oxide film (near turning point) (9) 由表2所列数据可拟合得到锆合金氧化膜中氧的扩散系数随温度的变化规律:Dox(cm2/s)=3×10-7exp(-101 550/RT)。 从表2可知,当温度较低(如300 ℃)时,Zr-Sn-Nb合金及Zr-4合金氧化膜的氧扩散系数相近,但随着温度的升高,Zr-4合金氧化膜的氧扩散系数的增大速率明显大于Zr-Sn-Nb合金,如在360 ℃下,Zr-4合金氧化膜的氧扩散系数接近Zr-Sn-Nb合金氧化膜扩散系数的3倍。如前所述,除温度外原子的扩散速度还受扩散介质微观结构的显著影响。图3所示两种合金中的微量元素有所不同,最大的差别是Nb元素,Nb是一种β相稳定元素,对锆合金腐蚀速率的影响与Nb在锆基体中的固溶度及形成的第二相有关。在Zr-Sn系合金中加入适量的Nb,一部分固溶在α-Zr中可抵抗C、N等杂质对腐蚀性能的有害影响,另一部分形成弥散均匀分布的第二相,可明显降低合金在高温水和蒸汽中的氧化速率。有研究认为含Nb锆合金对水中的溶解氧极为敏感[10-11],在含一定量溶解氧的水介质中,锆合金的腐蚀速率随着Nb含量的增加而显著增大,这与含Nb的第二相粒子氧化成Nb2O5,破坏了氧化膜的致密性,导致氧在氧化膜中的扩散速率加快有关。同理,相同的温度下腐蚀介质不同(如纯水与含锂水),形成的氧化膜微观结构不同,其扩散系数也会有显著差异。 综上可得到锆合金氧化膜和锆基体中氧的扩散系数随温度的变化,如图4所示。由图4可知:在440 ℃以下,氧在氧化膜中的扩散系数大于在锆金属中的扩散系数;在400 ℃以下,氧化膜中氧的扩散系数是锆金属中氧扩散系数的2倍左右。由于晶粒尺寸在6 μm以上,锆合金中氧的扩散以晶格间隙扩散为主,激活能较高,而氧化膜中ZrO2晶粒的尺寸在30 nm左右,膜内存在大量晶界与孔隙等界面,界面扩散的激活能较低,扩散系数随温度而降低的速率较慢。因此在某一温度下,氧在氧化膜中的扩散系数会大于在锆金属中的扩散系数。此结果说明,较低温度(440 ℃)下,锆合金氧化膜中氧的扩散以界面扩散为主。也进一步说明氧化膜中的晶界、孔隙、微裂纹等在合金的腐蚀行为中起很重要的作用。 图4 氧化膜和锆金属中氧扩散系数随温度的变化Fig.4 Variation of oxygen diffusion coefficient with temperature in oxide film and zirconium metal 1) 通过锆合金氧化膜的真空退火及氧浓度分析,得到Zr-Sn-Nb合金基体中氧的扩散系数随温度的变化规律为DZr(cm2/s)=0.18·exp(-180 000/RT);通过转折前的腐蚀增重曲线,估算得到氧化膜中氧的扩散系数随温度的变化规律,Dox(cm2/s)=3×10-7exp(-101 550/RT)。 2) 锆合金氧化膜中,较低温度(440 ℃)下氧的界面扩散起主要作用,氧化膜中的晶界、孔隙、微裂纹等在锆合金的腐蚀行为中起重要作用。2 氧化膜中氧的扩散系数

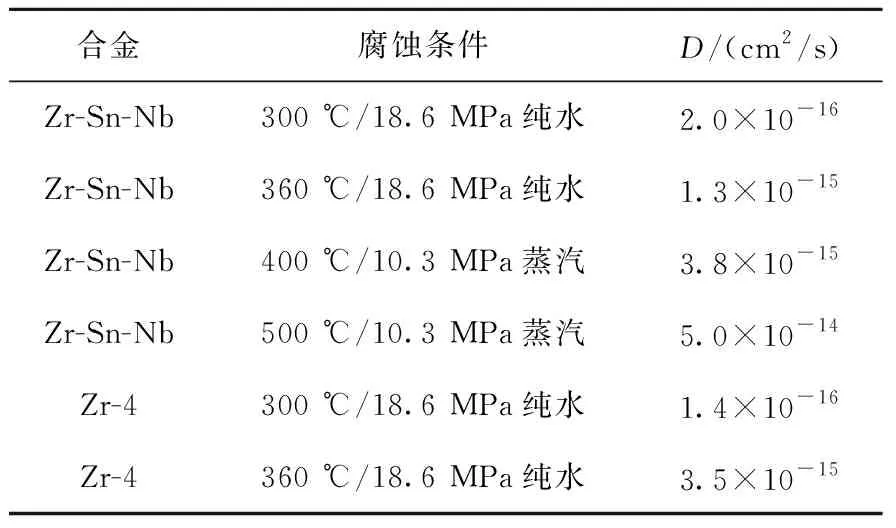

3 结论