钼锝靶件辐照装置堆外自然循环实验研究

郝思佳,张培升,高永光,刁均辉,韩智杰

(中国原子能科学研究院 反应堆工程技术研究所,北京 102413)

目前核行业发展日益强调自主化[1],钼锝同位素广泛应用于核医学领域,其需求量约占世界医学同位素需求量的80%。在反应堆中进行辐照是钼锝同位素生产的一种重要方法,全球主要由加拿大NUR、法国OSIRIS、荷兰HFR、比利时BR2等反应堆生产供应[2-4],因此实现国内钼锝同位素自主化生产具有重要意义。而在钼锝靶件入堆辐照研究前,应先开展堆外传热实验以验证辐照装置设计的合理性并获取其传热特性,确保入堆后钼锝靶件在辐照过程中不会危及靶件和反应堆的安全。

20世纪70年代起,法国、日本、荷兰、挪威等国家在其研究堆上开展了大量有关辐照装置方面的研究。法国在OSIRIS研究堆上开发了TANOX辐照装置[5],完成了大量先进PWR燃料芯块的筛选试验。日本在JMTR堆上也开发了多种其他类型辐照容器[6],用于燃料元件的加深燃耗考验及反应堆结构材料的辐照,如新型锕-氢燃料的辐照、BWR燃料加深燃耗考验。近年来,比利时的OMICO试验计划[7],利用BR2研究堆上的高温高压辐照装置,从2004年开始进行MOX燃料堆内辐照。荷兰利用高通量研究堆研究了新型燃料的高燃耗辐照性能[8],并设计了随堆辐照装置。由此可见,合理的辐照装置是堆上开展燃料及材料性能试验研究的基础,国外对于辐照装置的设计与应用已较为成熟。

近年来,国内针对辐照装置的研究也逐渐兴起。聂良兵等[9]设计了温度补偿型高温材料辐照考验装置,提高了辐照考验装置的耐高温性能,并采用软件对装置主要技术要求进行了分析;刘洋等[10]研制了具有温度调节功能的套管型随堆辐照考验装置,但并未开展堆外安全性验证试验;徐涛忠等[11]利用CFX对多层套管型燃料组件辐照装置进行了优化分析,并将优化后的装置投入堆中进行带核试验;中国原子能科学研究院[12-13]在CARR、游泳池研究堆上相继开展了一系列辐照研究,为国内核动力发展做出了重大贡献;徐西安等[14-15]利用开发的辐照装置对几种先进燃料组件进行了堆外水力验证实验,得出了堆内压降下实验件表面流速满足要求的结论,证明了堆内实验的安全可靠性。总体来说,目前对于辐照装置的研究主要集中于功能设计和计算验证,堆内辐照装置多为强制冷却环境,且多采用仿真法进行安全性分析。

综上所述,目前已有的关于堆内辐照的大部分研究其孔道不具备强制冷却条件,针对自然冷却辐照考验装置的设计研究开展较少;其次,专门针对辐照装置的堆外验证实验研究开展较少,在入堆辐照前如能开展必要的堆外传热实验验证,将为辐照装置的安全评审和后续设计优化提供重要的技术支持。本文针对自主设计的自然冷却钼锝靶件辐照装置,设计堆外传热实验台架,开展钼锝靶件辐照装置堆外传热验证实验,获得自然冷却条件下辐照装置与靶件的传热特性,为靶件的设计验证和入堆辐照提供技术支持。

1 实验

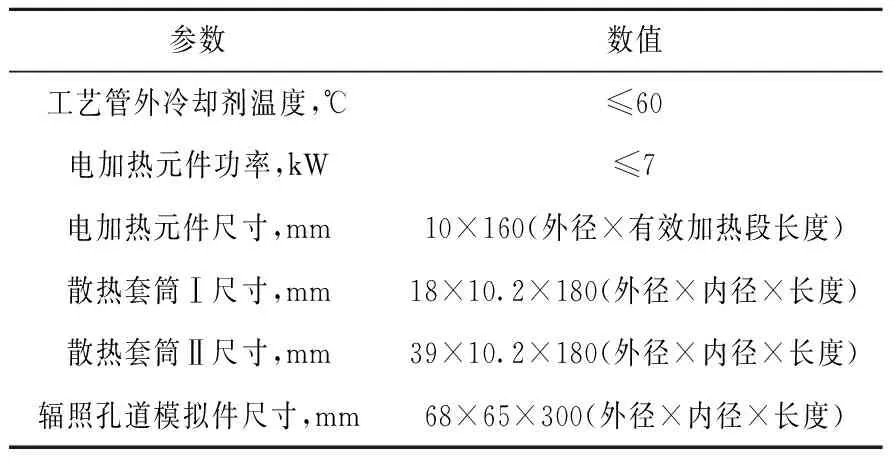

1.1 实验台架

利用堆外传热实验台架开展实验,实验台架包括实验装置、数据采集系统及相关管道阀门等。实验台架的主要设计参数列于表1,其中散热套筒是用于配合实际靶件尺寸的空心圆柱形铝制套筒,内部固定电加热元件用于模拟实际靶件芯体。为便于描述,将含有电加热元件的散热套筒Ⅰ简称为细棒,将含有电加热元件的散热套筒Ⅱ简称为粗棒。

表1 实验台架主要参数Table 1 Main parameter of experimental bench

实验项目包括两套实验装置:装置1和装置2。装置1为有内导流管的靶件传热验证装置,装置2为无内导流管的靶件传热验证装置。

装置1(图1a)主要包括3部分:堆内水温模拟流道、自然循环流道、实验本体。堆内水温模拟流道位于外筒体与工艺管之间,此流道用于模拟堆内辐照条件下的水温;自然循环流道位于工艺管内部,工艺管与导流管均吊装于筒体上方,导流管外部为自然循环下降段,导流管内部为自然循环上升段,流体自下降段上方流经模拟考验件,冷却后经通孔流入自然循环上升段,最终经过流通孔返回下降段上方,形成循环;实验本体包括电加热元件、散热套筒,采用电加热元件模拟靶件的核发热功率,使用热电偶测量部件表面温度和内部温度,通过数据采集系统获取实验数据。

图1 实验装置示意图Fig.1 Diagram of experimental device

装置2(图1b)主要包括3部分:堆内水温模拟流道、自然对流流道、实验本体。堆内水温模拟流道位于外筒体与工艺管之间,此流道可模拟堆内辐照条件下的水温;自然对流流道流体受外部堆内水温模拟流道冷却;辐照靶件模拟件的热量通过导热与自然对流传递给外侧流体。

需要说明的是,真实工况下孔道属于自然冷却,并无泵驱动强制冷却,本文加入水泵是为了模拟堆内相对平均的冷却水环境,开启水泵保持低功率运转,防止水环境出现热分层现象。

数据采集系统由工控机、数据接口板和10副铠装热电偶组成,其中6副热电偶用于测量水箱及工艺管内部水温,4副热电偶用于测量加热壁面温度。实验过程中通过调节电加热元件的电压,逐渐提升其功率,观测加热段表面温度的变化,同时观测水温的变化。如果散热套筒外表面温度超过100 ℃,则降低功率;如果水温超过50 ℃,则停止加热。

1.2 实验参数

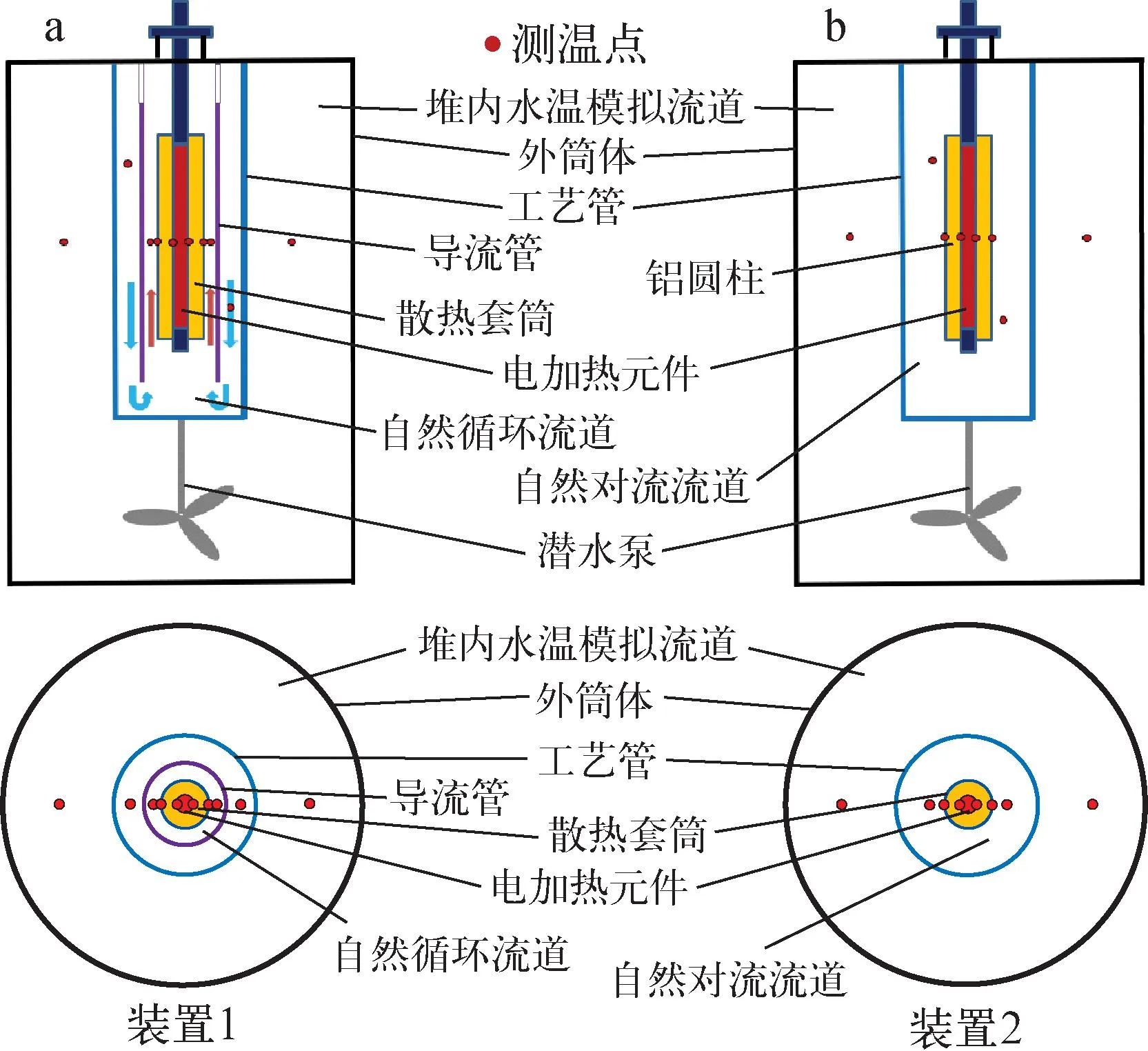

根据堆内物理计算确定靶件辐照功率,堆内辐照装置的设计参数列于表2。

表2 堆内靶件的设计参数Table 2 Design parameter of target

为模拟堆内最大热流密度,设计了堆外装置,其实验参数列于表3。

表3 实验台架的实验参数Table 3 Test parameter of test bench

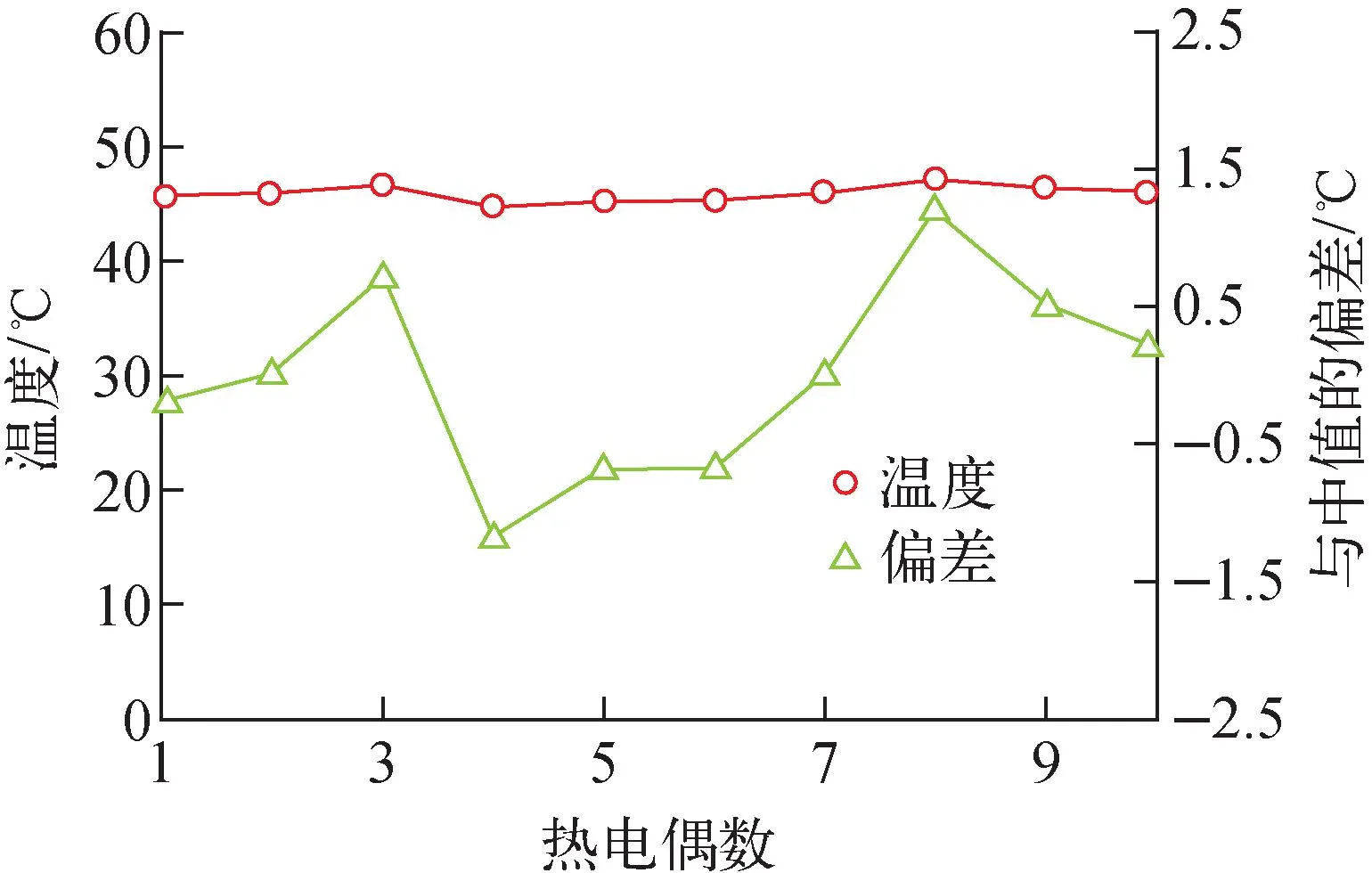

1.3 实验不确定度

本实验中的直接测量参数为温度、电压、电流,间接测量参数为功率。实验前测量了不同温度下10副铠装热电偶的温度分布,用以确定热电偶测温的精确程度。图2为45 ℃工况附近热电偶的温度分布及其与平均值的偏差,可见温度分布范围为44.8~47.2 ℃,最大值与最小值相差2.4 ℃,取10副热电偶温度平均值(45.98 ℃)作为基准,计算每个热电偶测量数据与基准数据的偏差,发现最大偏差为1.22 ℃,对应的测量相对不确定度为2.65%。

图2 热电偶温度偏差Fig.2 Thermocouple temperature deviation

电压、电流对应的测量相对不确定度为0.5%。电加热功率通过测量电加热元件的电压和电流间接获得,根据式(1)所示误差传递公式可得到功率测量的相对不确定度为0.68%。

(1)

其中:R为间接测量量;x1,x2,…,xn为直接测量量。

2 结果分析

2.1 模拟堆内最大热功率装置安全性验证

调节电加热元件达到最大热功率,获取测温点温度分布。细棒最大加热功率下的测量结果和粗棒额定功率下的测量结果列于表4。表4中,“双套筒”代表布置内导流管(装置1),“单套筒”代表不布置内导流管(装置2)。

根据稳定功率下的水温测试结果,靠近加热壁面的2副水温热电偶的温度指示值Tf1和Tf2存在较大差距,这是由于热电偶布置于不同高度,Tf1对应的热电偶测点较高,Tf2对应的热电偶测点较低。说明在自然对流传热工况下位于不同高度的流体具有明显的温差,这一温差也是自然循环的驱动力。水箱外层2副热电偶的温度指示值T∞1和T∞2相差不大,表明在潜水泵的搅混下,测量系统(水箱)内的水温较均匀,可以模拟堆上流体环境温度。

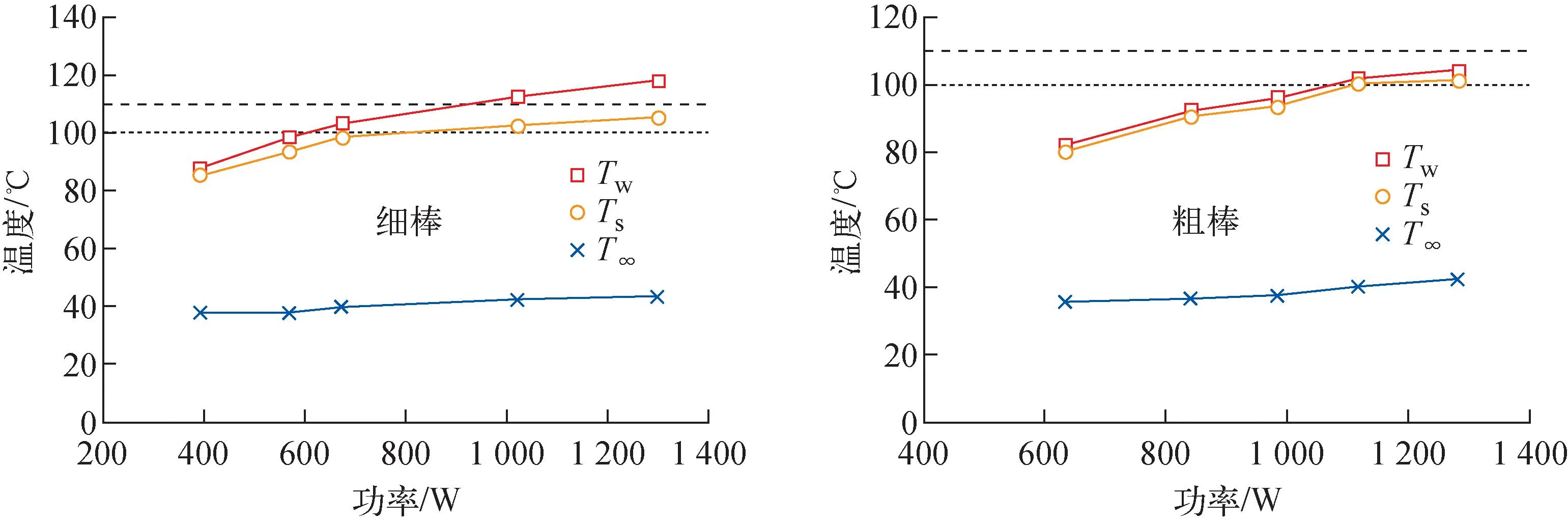

图3为最大功率下的自然对流传热测量结果,其中细棒对应的是堆内额定热流密度的1.2倍(68.9 kW/m2,加热功率623 W)、粗棒对应的是堆内额定热流密度的1.1倍(63.2 kW/m2,加热功率1 237 W)。在最高水温45 ℃下,加热棒壁面的温度测量最大值均小于106 ℃,测量结果低于堆内水压0.15 MPa条件下水的沸点(111.35 ℃)。该结果证明了该辐照装置的安全性。

2.2 变功率测温结果

实验通过调节电加热元件的电压,逐渐提升加热棒的功率,观测加热段表面温度的变化,同时观测水温的变化。

根据圆柱导热公式(式(2))计算元件外表面与加热棒外表面温差:细棒在加热功率为623 W时,二者之间的温差约为1.2 ℃;粗棒在加热功率为1 237 W时,二者之间的温差约为5.9 ℃。需要说明的是,由于加热棒与铝制套管之间需要焊接热电偶,因此二者不可能完全紧密贴合,之间水隙的存在会一定程度上造成Ts与Tw的测量温差增加。

(2)

其中:φ为加热功率,W;Ro为外径,m;Ri为内径,m;l为元件长度,m;λ为热导率,W/(m·℃);Δt为温差,℃。

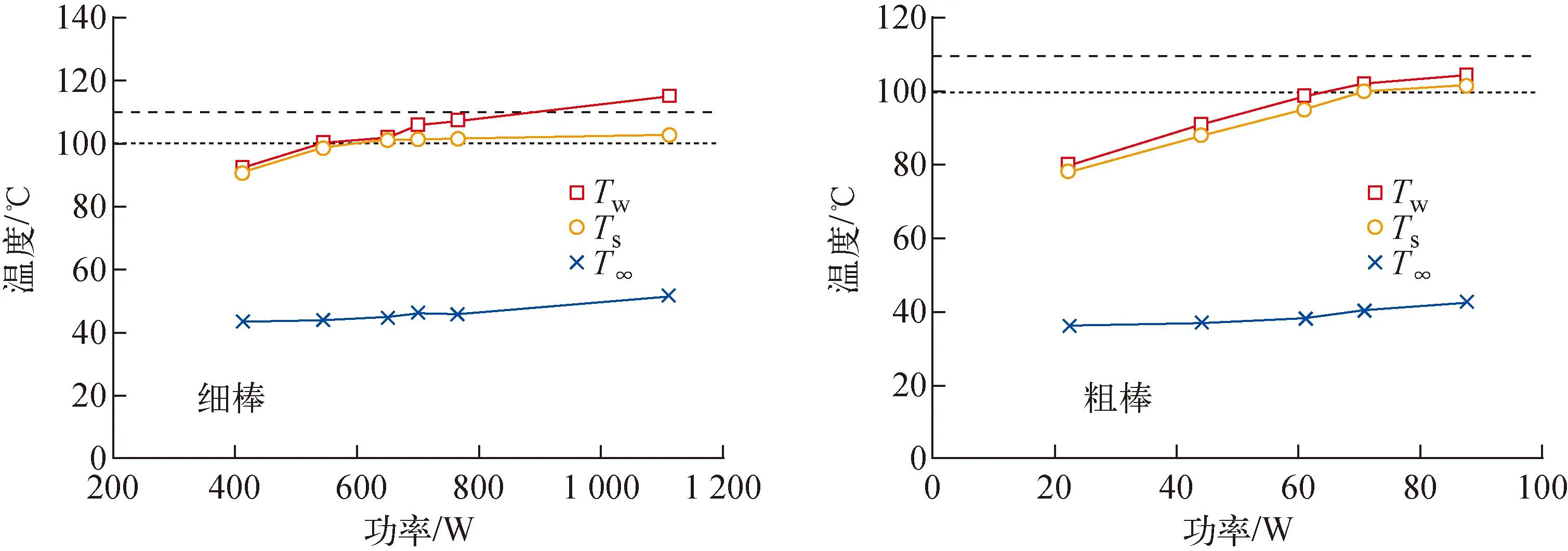

实验获取了5种加热功率下热平衡后的温度分布。图4为外部水环境温度在40 ℃附近时,不同加热功率下散热套筒表面温度(Ts)和加热棒表面温度(Tw)的分布规律。欠热沸腾点可通过Ts超过100 ℃且表面快速产生并消失小气泡的现象来判断。此外,目标研究堆压力对应的饱和温度是110 ℃,若Tw低于110 ℃,说明装置在堆内不会发生欠热沸腾。

图4 外部水温约40 ℃时温度随功率的分布Fig.4 Temperature distribution with heating power at external water temperature of about 40 ℃

随着加热功率的升高,元件表面温度与加热棒温度升高,在外界水环境温度40 ℃条件下,细棒的加热功率达到约800 W(超过额定热流密度的1.2倍)时,开始出现欠热沸腾;粗棒的加热功率达到1 200 W(约为额定热流密度)时,开始出现欠热沸腾,但由于1 300 W功率(额定热流密度的1.1倍)范围内Tw均低于110 ℃,说明在堆内不会发生欠热沸腾,证明了装置的安全性。

2.3 恒热流密度测温结果

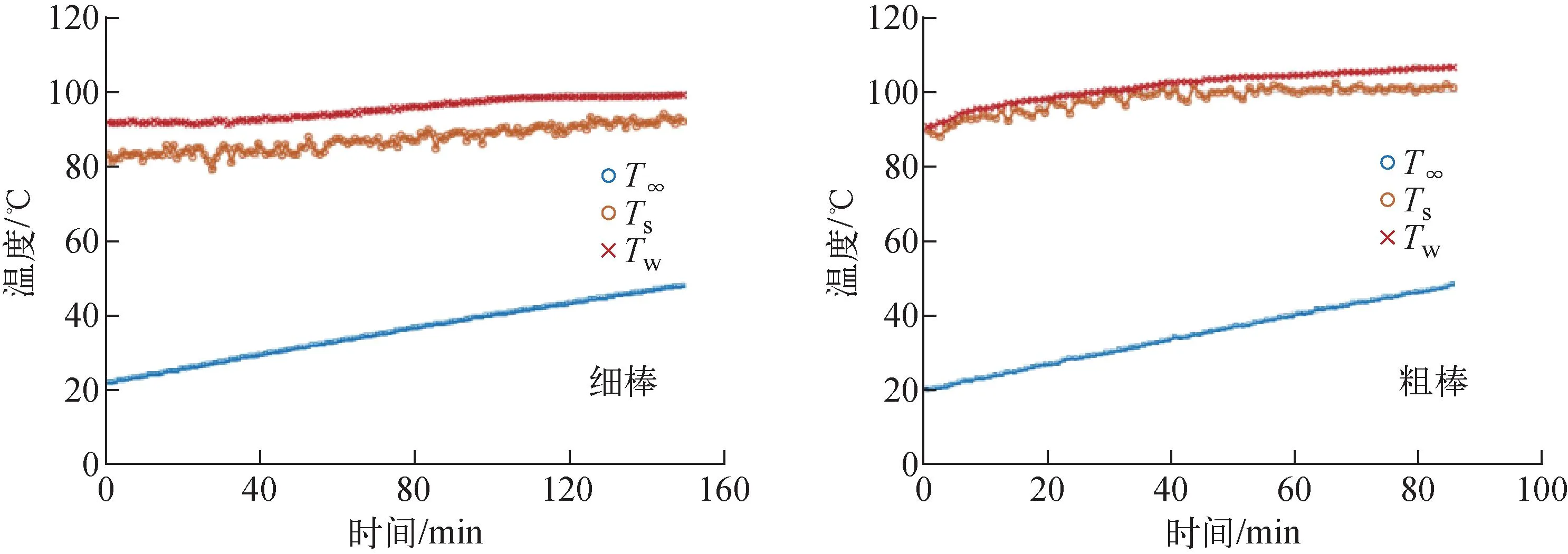

通过调节电加热元件的电压使其达到最大热功率,从冷态开始持续加热,获取测温点温度的变化规律。

图5为最大热功率加热下外部水环境温度T∞、散热套筒表面温度Ts与加热棒温度Tw随时间的变化。由图5可见,T∞范围控制在20~50 ℃之间,细棒的最大Ts约为90 ℃,粗棒的最大Ts虽已达到100 ℃,但根据堆内实际情况下水的沸点(111.35 ℃)来判断,仍不存在欠热沸腾。

图5 最大热功率加热温度分布Fig.5 Temperature distribution under maximum thermal power heating

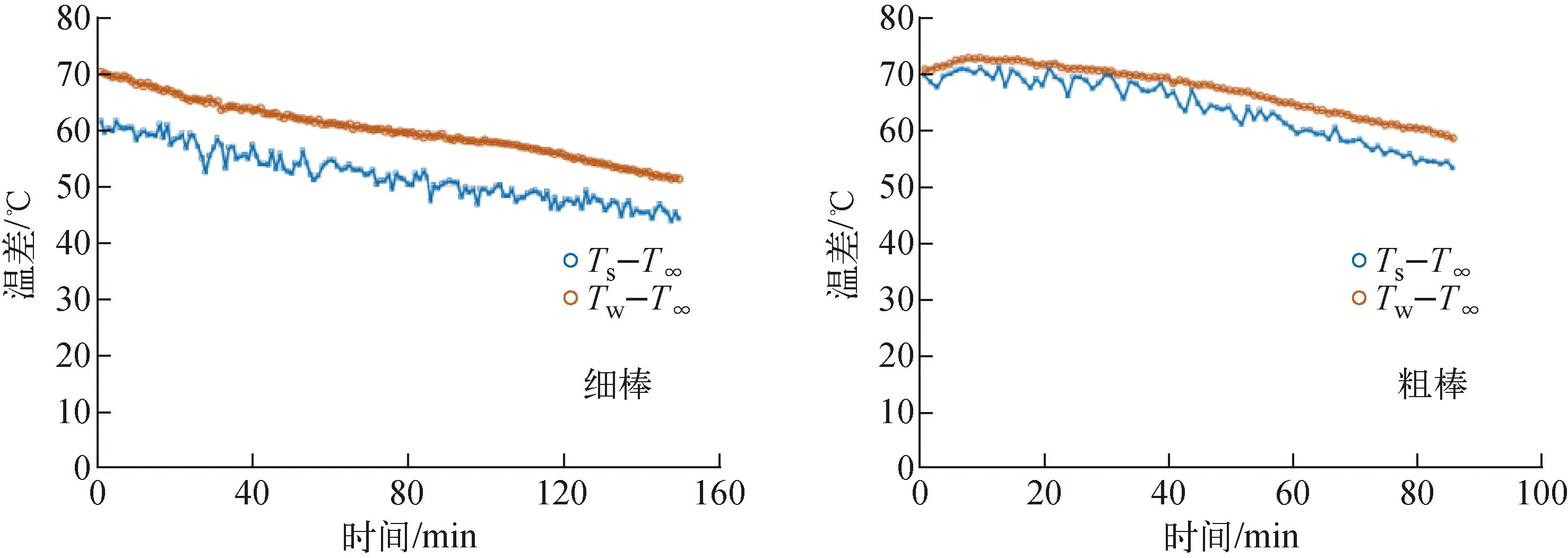

图6为最大热功率加热时,Ts、Tw与T∞的温差随时间的变化。随着加热时间的增加,外部水环境温度逐渐升高,而温差逐渐减小。随着水温从20 ℃升高至47 ℃,细棒表面温度与水温的温差从60 ℃减小至45 ℃,粗棒表面温度与水温的温差从70 ℃减小至55 ℃。说明外部水温在一定范围内的不断升高,有利于自然循环换热能力的增强。瑞利数Ra是描述自然对流换热能力的无量纲参数(式(3)),表示密度差异和流体黏度对自然对流换热能力的影响。

图6 最大热功率下加热温差分布Fig.6 Temperature difference distribution under maximum thermal power heating

(3)

其中:g为重力加速度,m/s2;β为流体的体积膨胀系数,1/K;Δt为流体的温度差,K;L为流体的特征长度,m;ν为流体的运动黏度,m2/s;α为流体的热传导系数,m2/s。

根据式(3)可知,环境温度升高,流体的黏度随之降低,从而使流体的阻力降低,流体的流动性增加,换热能力增加。

此外,不能仅通过温差来比较自然循环的传热能力,需要从多角度考虑温差对流体的影响,即当外部水温在一定范围内升高时,液体温度差相应减小,会削弱对流;但从微观来看,随着温度的升高,水分子热运动速度的增加会一定程度上抵消水密度的减小,从而保持自然对流的强度;从宏观来看,温度升高会产生更多的涡结构,这将增加流体的搅混程度和热量的传递效率,从而使传热能力相应增强。

综合考虑黏度与温差的共同影响,外部水温在一定范围内的不断升高,有利于自然循环换热能力的增强。

2.4 无内套筒测温结果

将内导流管去掉后开展实验,其余条件不变,通过调节电加热元件的电压,逐渐提升加热元件的功率,观测加热段表面温度的变化,同时观测水温的变化。

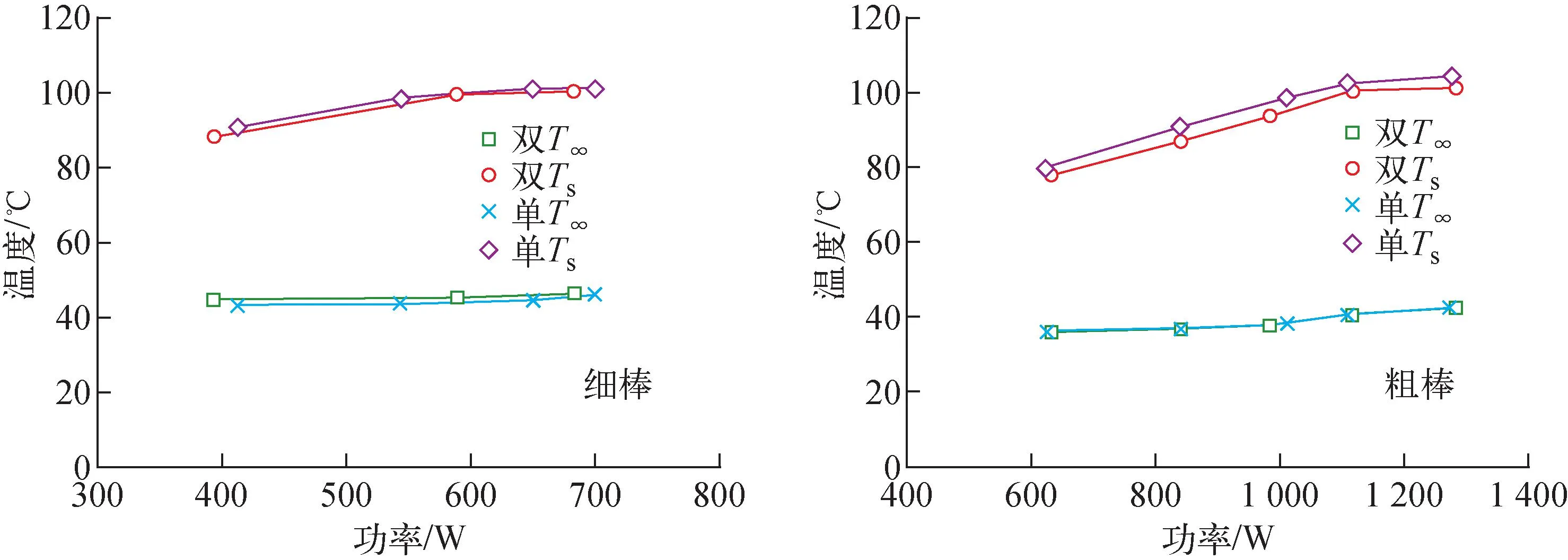

图7为无内导流管下散热套筒表面温度Ts和加热棒温度Tw随加热功率的变化。随着加热功率的升高,元件表面温度与加热棒温度升高,在外界水环境温度40 ℃条件下,细棒的加热功率达到约600 W(约为额定热流密度的1.15倍)时,开始出现欠热沸腾;粗棒的加热功率达到约1 050 W(低于额定热流密度)时,开始出现欠热沸腾。

图7 无内导流管时温度随功率的分布Fig.7 Temperature distribution with power without guide tube

为进一步对比有无内导流管对传热的影响,比较了有无内导流管时粗棒与细棒的传热能力,如图8所示。可看出,在环境温度基本相同的条件下,相同热流密度时,有内导流管元件的表面温度较无内导流管元件的低,说明导流管的存在加强了流体对辐照装置的冷却能力。

图8 有无导流管时细棒与粗棒的传热能力比较Fig.8 Comparison of heat transfer capacities of thin rod and thick rod with/without guide tube

具体来说,内导流管虽增加了形阻,但内导流管可通过改善液体或气体的流动路径,引导流体流向目标区域,减少了阻力和不稳定的波动,有效促进热量传递和质量传递,从而提高自然循环的效率;设置导流管还可消除回流现象,保证循环的平稳性和稳定性。当不布置内导流管时,流体仅靠自然对流进行散热,流体微团之间相互作用较复杂,导致传热能力略差。

3 结论

本文针对自主设计的钼锝靶件辐照装置开展了堆外传热实验研究,获得了自然冷却条件下辐照装置的传热特性。分析表明:堆外实验的功率涵盖了堆内实际情况的最大热流密度(额定功率的1.2倍),在此功率范围内,不会发生欠热沸腾,证明了所设计辐照装置的安全性;辐照装置内导流管的设计,可使欠热沸腾点推迟到原热功率1.1倍时出现,提高了装置的自然循环能力,使靶件得到更充分的冷却;环境温度在一定范围内的不断升高,有利于自然对流换热能力的增强。