压水堆核电站完整和破损燃料棒硬度和杨氏模量研究

杨钦轲,王华才,程焕林,汤 琪,宋武林,王 玮,郭一帆

(中国原子能科学研究院 反应堆工程技术研究所,北京 102413)

在反应堆运行期间,特别是在径向温度、中子辐照、应力、裂变产物等因素的影响下,燃料棒燃料芯块、包壳微观结构和化学成分将发生显著变化,锆合金包壳外部受到冷却剂的压力以及中子辐照作用,将会发生蠕变、肿胀等变化[1]。燃料芯块在较高燃耗时,边缘区域形成高燃耗结构(HBS),该结构具有多孔、微晶等特征,同时聚集裂变气体和裂变产物沉淀相[2]。当燃耗升高时,包壳与燃料芯块膨胀,燃料芯块与包壳将直接接触,包壳芯块间隙闭合,在燃料包壳间隙形成燃料包壳化学相互作用(FCCI)层,从而对燃料芯块的导热、包壳的蠕变以及芯块与包壳机械作用产生重要影响[3]。研究人员对燃料芯块、包壳以及FCCI层开展了大量研究,其中硬度和杨氏模量的测量是重点研究内容之一[4-6]。

受限于放射性样品的表征技术,较多研究基于未辐照UO2芯块展开。室温下未辐照单晶UO2的杨氏模量在175~338 GPa之间变化,低剂量辐照下,弹性模量仅发生微量变化[7]。近年来,研究人员开始将纳米压痕技术应用于辐照后样品的研究。Terrani等[8]利用纳米压痕仪研究了平均燃耗72 GW·d/tU轻水堆UO2燃料芯块的硬度和杨氏模量。结果表明,孔隙率的增加使得硬度和杨氏模量沿径向向外逐渐减小。燃料芯块的杨氏模量为100~145 GPa,在60~130 MW·d/kgU范围内随局部燃耗的增加而降低。最近,Schneider等[9]将纳米压痕技术与扫描电镜(SEM)结合,对燃耗为61.4 GW·d/tU的压水堆燃料棒FCCI层进行了纳米压痕测试。结果表明,FCCI层主要由高度不均匀的氧化锆(ZrO2)组成,这种不均匀性使得ZrO2的硬度和杨氏模量发生显著变化:靠近包壳的ZrO2硬度与锆合金基体接近。ZrO2硬度随着晶粒尺寸显著增加,直到在ZrO2层的中间达到最大。

目前关于燃料棒燃料芯块、包壳和FCCI层硬度和杨氏模量的研究还相对较少,特别是在破损状态下,它们的微观结构和力学性能变化还没有研究,开展完整和破损棒的硬度和杨氏模量研究,对于理解燃料棒的力学性能,建立燃料芯块、包壳和FCCI层微观结构与力学性能的关系十分重要。

本文利用纳米压痕仪系统研究不同燃耗、完整和破损棒从燃料芯块、FCCI层到包壳的径向方向硬度及杨氏模量变化,通过纳米压痕仪获得破损棒的硬度和杨氏模量,并对比分析破损状态燃料棒微观结构和微区力学性能的影响。

1 试验样品及方法

本试验所用辐照后的燃料棒样品均来自国内某商业核电站,燃料棒芯块UO2富集度为4.45%,包壳材料为M5合金,燃料棒编号及其他具体信息列于表1。

表1 燃料棒样品基本信息Table 1 Basic information of fuel rod

J05破损棒的分析点均位于破口附近,距离破口位置约10 mm。K05样品用于获得合适的纳米压痕测试参数。由于纳米压痕测试对样品表面光滑度有较高要求,因此分别对燃料棒进行了切割、镶嵌、磨抛等工序,直到使用1 μm抛光膏对样品进行抛光。整个样品制备过程在中国原子能科学研究院MOX热室内完成。

纳米压痕测试在MOX热室内的安东帕(NHT3)仪器上进行。其中,计算机和主动减震器位于热室外,测量部分位于热室内。在进行压痕测试时,从压头与样品接触开始,连续记录载荷与位移数据,直到载荷完全卸载至0[10-11]。根据加载卸载曲线,通过计算得到硬度及杨氏模量数据。

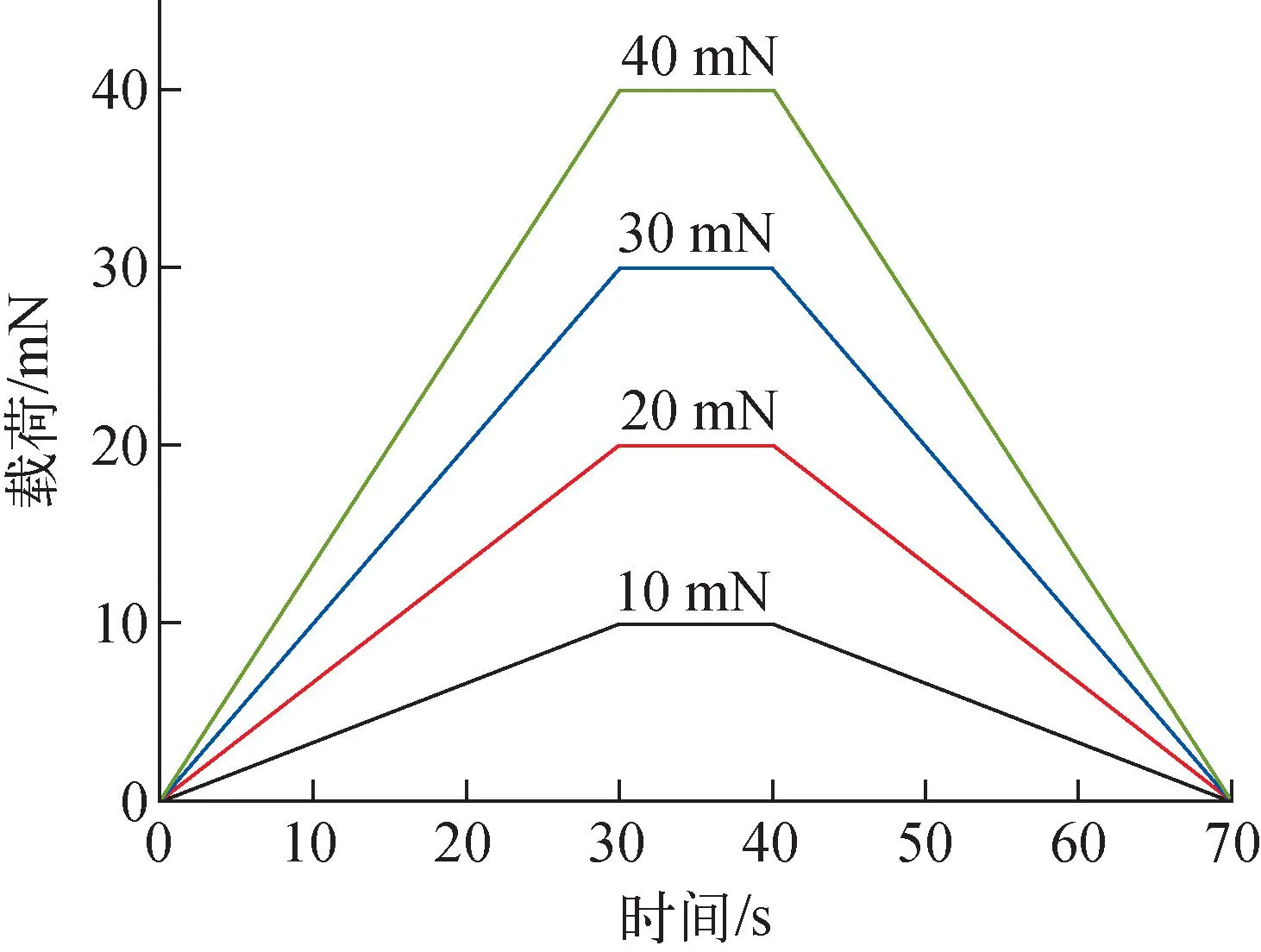

在K05完整棒纵剖样上分别选择10、20、30、40 mN的力进行测试,加载时间均选择30 s,30 s卸载,达到最大载荷时保持10 s,其载荷-时间曲线如图1所示。最终确定的最佳测试参数为最大载荷30 mN、加载时间30 s、卸载时间30 s,达到最大载荷时保持10 s。该参数下,测试时不易受到振动对压头的作用,且压痕较深,能较大程度避免样品表面状态的影响,减小测试误差。

图1 参数测试时的载荷-时间曲线Fig.1 Load-time curve of parameter

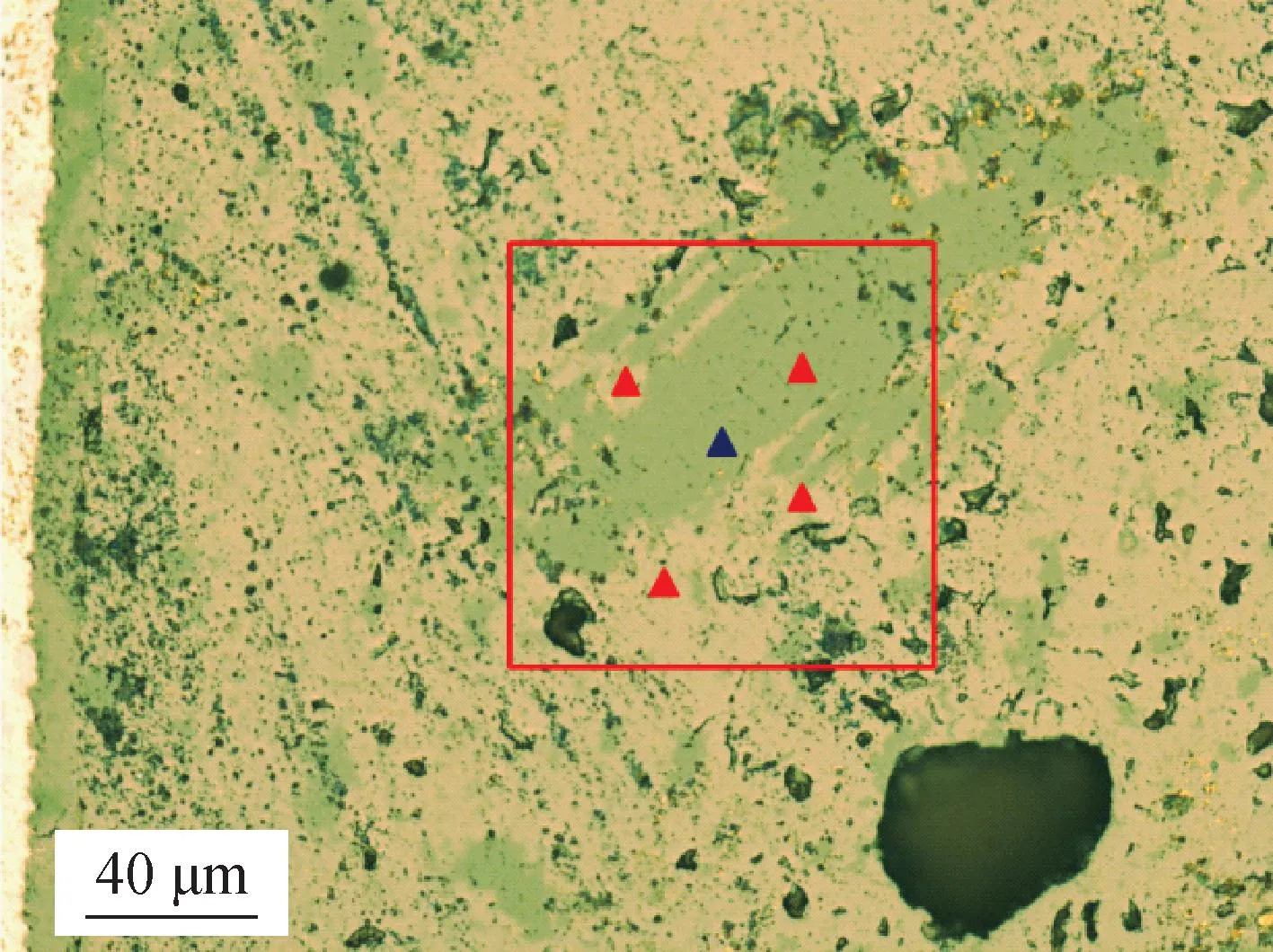

选择距芯块外缘约100 μm处的区域进行压痕测试(本文中该位置约定为0 μm),此后间隔400 μm选取表面光滑平整,且避开如孔洞、裂痕等缺陷的位置进行压痕测试。每个区域在进行正式测试前先进行1次压痕深度校正(ADO),校正后至少进行4次压痕测试,获得测试数据后对其进行分析,去除数值异常或测试失败等误差较大的数据点,重新补测,确保每个区域有至少4个误差较小的测试数据。测试选取燃料棒芯块半径为4 096 μm,共选取10个区域,每个芯块进行不少于50次压痕测试。每个区域选点如图2所示,在一个边长为100 μm的正方形区域内选择光滑平整的表面进行压痕测试,蓝色点位为ADO点位,为确保测试数据的真实性,压痕测试点位需与ADO点位尽可能接近。

图2 芯块压痕试验选点Fig.2 Position of indentation of pellet

FCCI层的厚度在十几至几十μm范围,为获得沿径向尽可能多的取点,同时减少测试点之间的影响,压痕阵列与FCCI层的夹角应尽可能小,并等距离进行压痕测试,在D13样品FCCI层等间距取4个点,在J05样品FCCI层等间距取5个点。每个样品的FCCI层上进行2~3次平行压痕阵列测试,每组压痕阵列如图3所示。此外,每组压痕阵列还需保证至少有1个点位落在每个样品近邻FCCI层的包壳和芯块区域。

图3 燃料棒压痕试验选点位置Fig.3 Position of indentation of fuel rod

包壳厚度为0.57 mm,为避免边界效应影响试验结果,需要保证试验区域与包壳内外表面间隔一段距离。以包壳外表面为距离0点。D13和J05燃料棒样品间隔约100 μm进行测试,上述每个区域至少获得3个有效数据,去除误差点后进行补充试验,取平均值作为该区域的硬度及杨氏模量数据。

采用显微共焦激光拉曼光谱仪(Renishaw in via)进行D13和J05燃料芯块的Raman光谱测量。激光波长为532 nm,光谱分辨率为1 cm-1,输出功率为100 mW,1 800线高分辨光栅,扫描强度光谱采集范围为50~1 800 cm-1,单个光谱采集曝光时间为3 s/次,累积采集次数为90次。采用Renishaw Wire和LabSepc5软件进行数据处理,未使用平滑处理修正光谱的线型。

2 试验结果

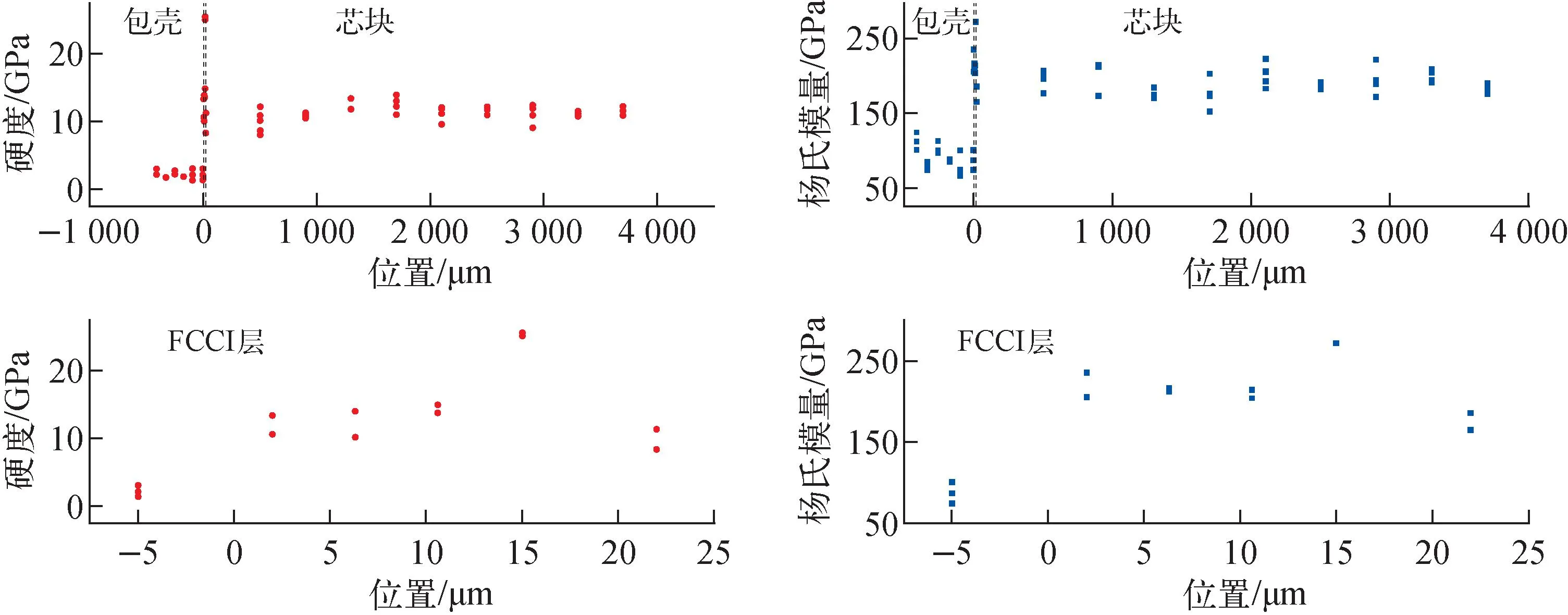

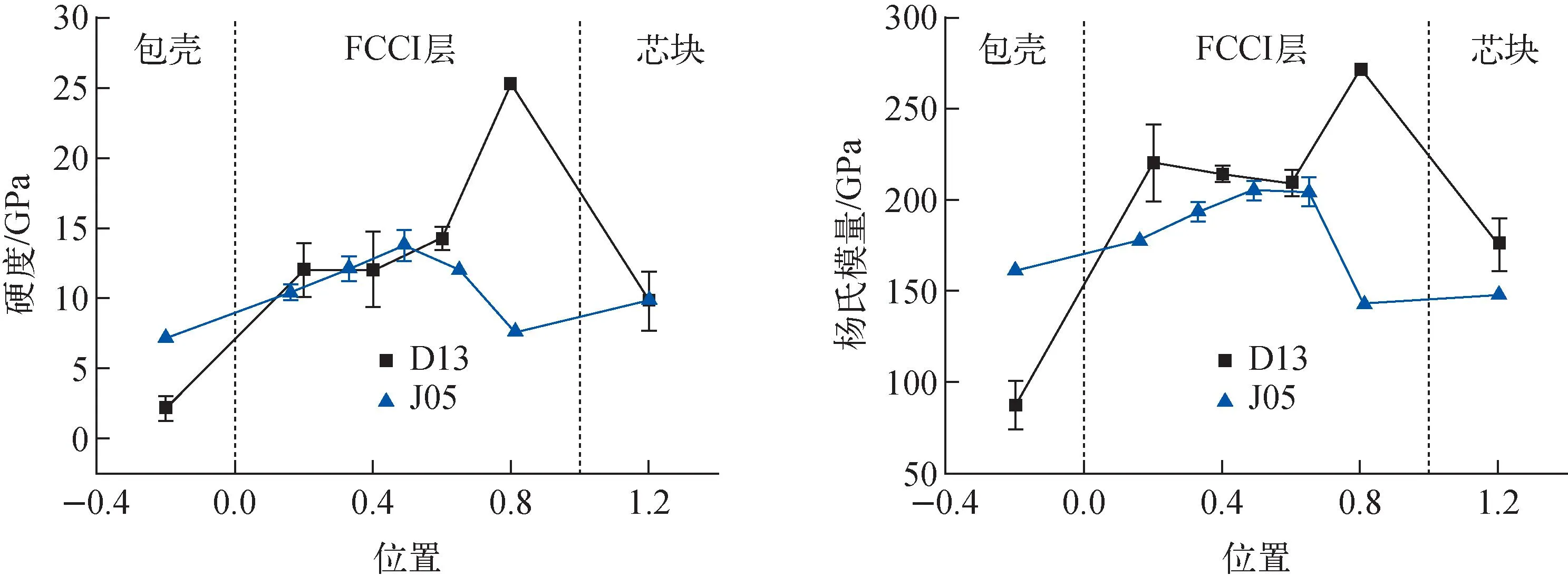

D13完整棒与J05破损棒沿径向的纳米压痕试验结果示于图4、5。D13完整棒与J05破损棒包壳的硬度和杨氏模量均明显小于燃料芯块,与包壳和燃料芯块样品相比,FCCI层的硬度和杨氏模量的测量值则更加分散。其中,D13完整棒包壳平均硬度约为2 GPa,平均杨氏模量约为93 GPa,燃料芯块的平均硬度约为11 GPa,平均杨氏模量约为191 GPa,FCCI层的平均硬度约为16 GPa,平均杨氏模量约为197 GPa;J05破损棒包壳平均硬度约为3 GPa,平均杨氏模量约为137 GPa,燃料芯块的平均硬度约为10 GPa,平均杨氏模量约为189 GPa,FCCI层的平均硬度约为11 GPa,平均杨氏模量约为148 GPa。

包壳与FCCI层接触面距离0 μm图4 对D13棒纳米压痕试验所得硬度和杨氏模量Fig.4 Hardness and Young’s modulus from nanoindentation test on D13 rod

2.1 燃料芯块硬度和杨氏模量

图6为D13完整棒和J05破损棒的硬度和杨氏模量从芯块外表面至中心区域的变化曲线。由图6可看出:在燃料芯块的中间和中心区域(1 000~4 000 μm范围),D13完整棒燃料芯块硬度更高,最大值为14 GPa、平均值为11 GPa;在0~1 000 μm范围,J05破损棒燃料芯块硬度则高于D13完整棒,J05破损棒芯块硬度最大值为13 GPa、平均值为10 GPa;D13完整棒与J05破损棒的杨氏模量数值接近,且表现出相似的变化趋势,即杨氏模量在芯块外围较低,并整体在140~230 GPa范围内波动,主要集中在170~200 GPa范围内。

图6 芯块硬度和杨氏模量变化曲线Fig.6 Hardness and Young’s modulus curves of pellet

2.2 FCCI层硬度和杨氏模量

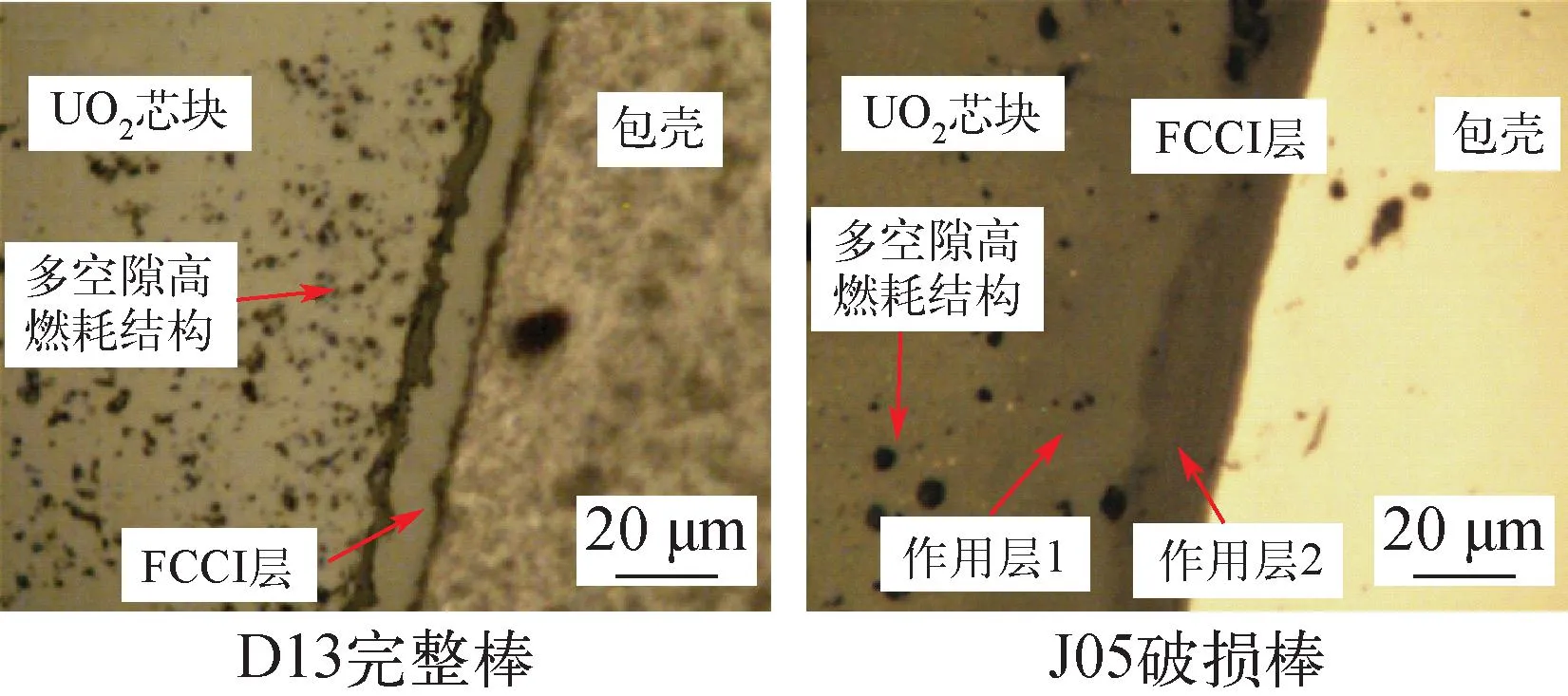

完整棒和破损棒FCCI层厚度的金相形貌存在显著差异,如图7所示。D13完整棒的FCCI层厚度为14~19 μm,不同区域FCCI层分布较均匀。J05破损棒形成了约37 μm的FCCI层,主要由靠近包壳界面的多孔、裂纹特征的区域,以及靠近燃料芯块的较均匀区域组成。

图7 FCCI层金相照片Fig.7 Metallographic photos of chemical interaction layer

图8为D13完整棒和J05破损棒FCCI层硬度和杨氏模量从包壳至燃料芯块的变化曲线。其中横坐标为测试点到包壳的距离(d)与整个FCCI层厚度(d0)的比值(d/d0),中间为等距的压痕测试数据。从图8可看出,D13燃料棒在接近燃料芯块的位置,硬度增加至约25 GPa。D13燃料棒FCCI层硬度最大值为26 GPa、平均值为16 GPa,而J05硬度最大值为15 GPa、平均值为11 GPa,整体硬度为D13>J05。D13棒杨氏模量在整体上仍大于J05。其中D13燃料棒FCCI层在接近燃料芯块的位置杨氏模量突然增加至约275 GPa。J05破损棒FCCI层的弹性模量与硬度变化一致。不同燃耗完整棒和破损棒FCCI层硬度和弹性模量的变化,可能与其形貌、缺陷和相结构组成有关,这将在后文进行讨论。

图8 完整棒和破损棒FCCI层硬度和杨氏模量变化曲线Fig.8 Change curve of hardness and Young’s modulus of interaction layer of intact and leak rods

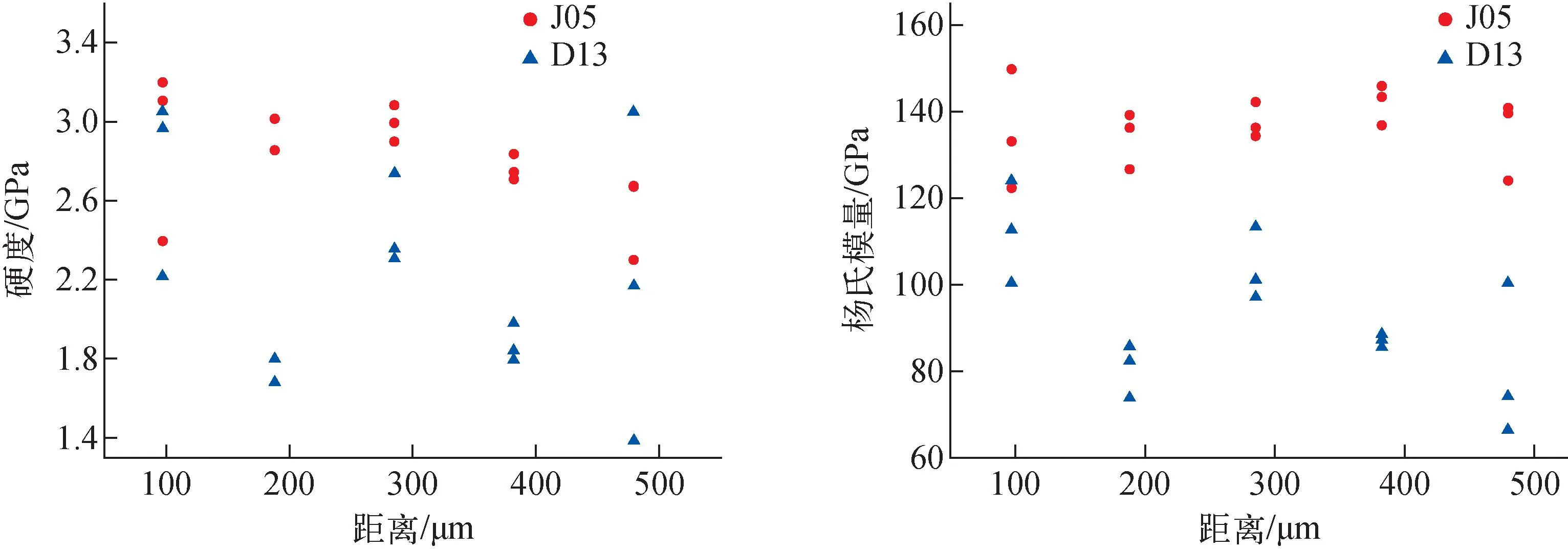

2.3 锆合金包壳硬度和杨氏模量

图9为D13完整棒和J05破损棒包壳沿径向向外硬度和杨氏模量的变化曲线。由图9可得,J05破损棒的硬度与杨氏模量均高于D13完整棒。D13完整棒平均硬度为2 GPa,低于J05破损棒的平均硬度3 GPa。

图9 包壳硬度和杨氏模量变化散点图Fig.9 Scatter plot of changes of hardness and Young’s modulus of cladding

3 讨论

表2为本文试验所得结果与部分已发表纳米压痕试验结果的比较。由于测试方法因作者不同而存在差异,因此表中也列出了不同作者所采用的试验方法。通过比较现有研究可知,纳米压痕测量方式结果存在一定误差,通过纳米压痕进行试验所得结果存在波动难以避免。

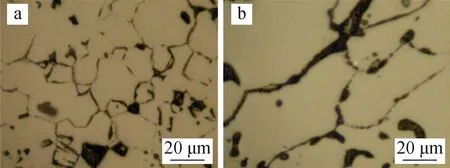

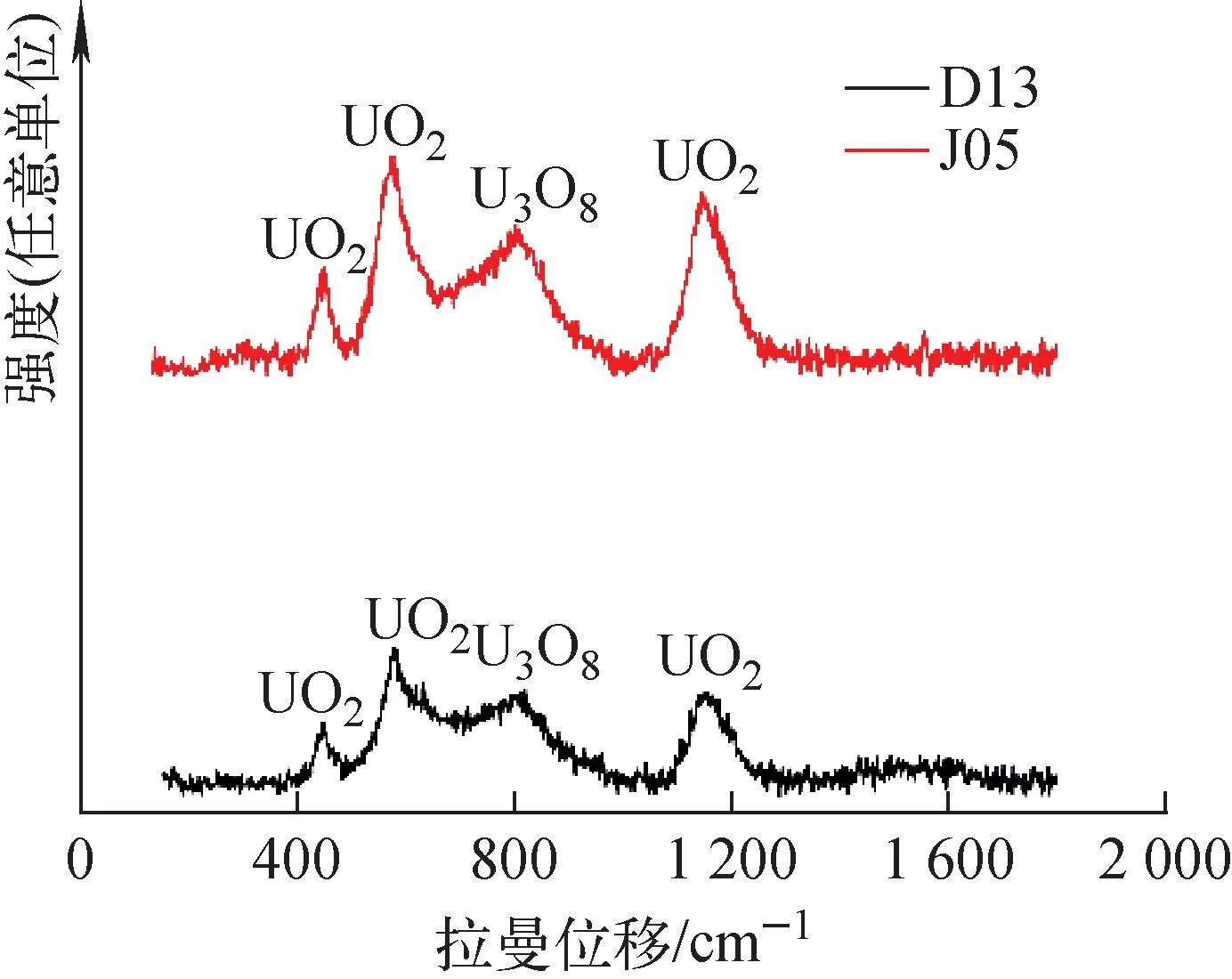

将完整棒芯块硬度结果与芯块表面结合(图10)可知,沿径向朝外裂变产物的迁移和局部燃耗的增加,在芯块外缘形成了多孔隙的HBS,孔隙的增多是造成该区域硬度下降的主要原因,且越接近外围,孔隙越密集,硬度持续下降。对比完整棒与破损棒燃料芯块外缘区域形貌可知,破损棒较完整棒孔隙更少,存在大面积无孔洞的密实结构(图7、11)。这是由于燃料棒破损后,冷却剂进入到包壳与芯块之间的间隙,使得芯块外围孔隙内气泡与冷却剂发生反应,进而表现出更小的孔隙率,这可能是造成破损棒芯块在近包壳端硬度明显升高且高于完整棒的原因。此外,包壳冷却水进入包壳芯块间隙改变了芯块的温度与温度梯度,这促进了UO2燃料芯块发生重构,形成柱状晶粒(图12),相较于原始等轴状晶粒,其晶粒尺寸大幅增加,从而造成在1 000 μm到中心区域的硬度低于完整棒。杨氏模量仅取决于材料本身的性质,反映的是材料的变形能力。芯块外围杨氏模量较芯块内部更低,这与Terrani等[8]及Spino等[13]的结果类似。Terrani等[8]分析认为这是由于在外围高燃耗区,大角度晶界密度升高,在进行压痕试验时,晶粒沿晶界滑移所致。图13为D13完整棒和J05破损棒燃料芯块的拉曼光谱。由图13可知,两根燃料棒燃料芯块的结构均由UO2和U3O8组成,表明燃料棒的破损仅改变芯块缺陷状况,并不会改变燃料芯块的组成和相结构,因此它们的杨氏模量数值和变化趋势相似。

a——燃料芯块边缘温度较低区域的原始等轴状晶粒区域;b——芯块中间温度较高区域发生重构形成的柱状晶粒(温度超过约1 800 ℃时形成)图12 破损棒的典型金相形貌Fig.12 Typical metallographic morphology of leak fuel rod

图13 D13完整棒和J05破损棒燃料芯块的拉曼光谱Fig.13 Raman spectra of D13 intact rod and J05 leak rod fuel pellets

D13完整棒FCCI层距离芯块越近,受到的裂变产物掺杂、反冲和辐照作用越强,因此其辐照硬化也相应增加。此外,FCCI层中相结构和缺陷也是其硬度和杨氏模量改变的原因。根据课题组对FCCI层的拉曼光谱特征研究发现,源于包壳界面应力的作用,D13完整棒靠近包壳端的FCCI层存在部分硬度较高的四方相氧化锆(t-ZrO2)。随着远离包壳端,硬度较低的m-ZrO2逐渐增加。由于受到裂变产物化学掺杂、裂变产物反冲和中子辐照损伤等因素的影响,靠近燃料芯块的FCCI层全部由t-ZrO2组成[14]。因此,t-ZrO2的形成可能是FCCI层在近芯块端杨氏模量显著增加的原因之一。J05破损棒FCCI层硬度和杨氏膜量的变化趋势基本与Schneider[9]和Kese[12]等的试验结果相符:随着远离包壳端,硬度和杨氏模量会逐渐上升,在接近芯块端时则较低,数值与芯块接近。其原因也可能与FCCI层的组成和结构有关。在此前对J05燃料棒FCCI层进行拉曼表征时发现,接近包壳一端FCCI层主要由m-ZrO2组成,而在接近芯块一端则由(U、Zr)O2组成,使得其硬度和杨氏模量均低于FCCI层中部的t-ZrO2。

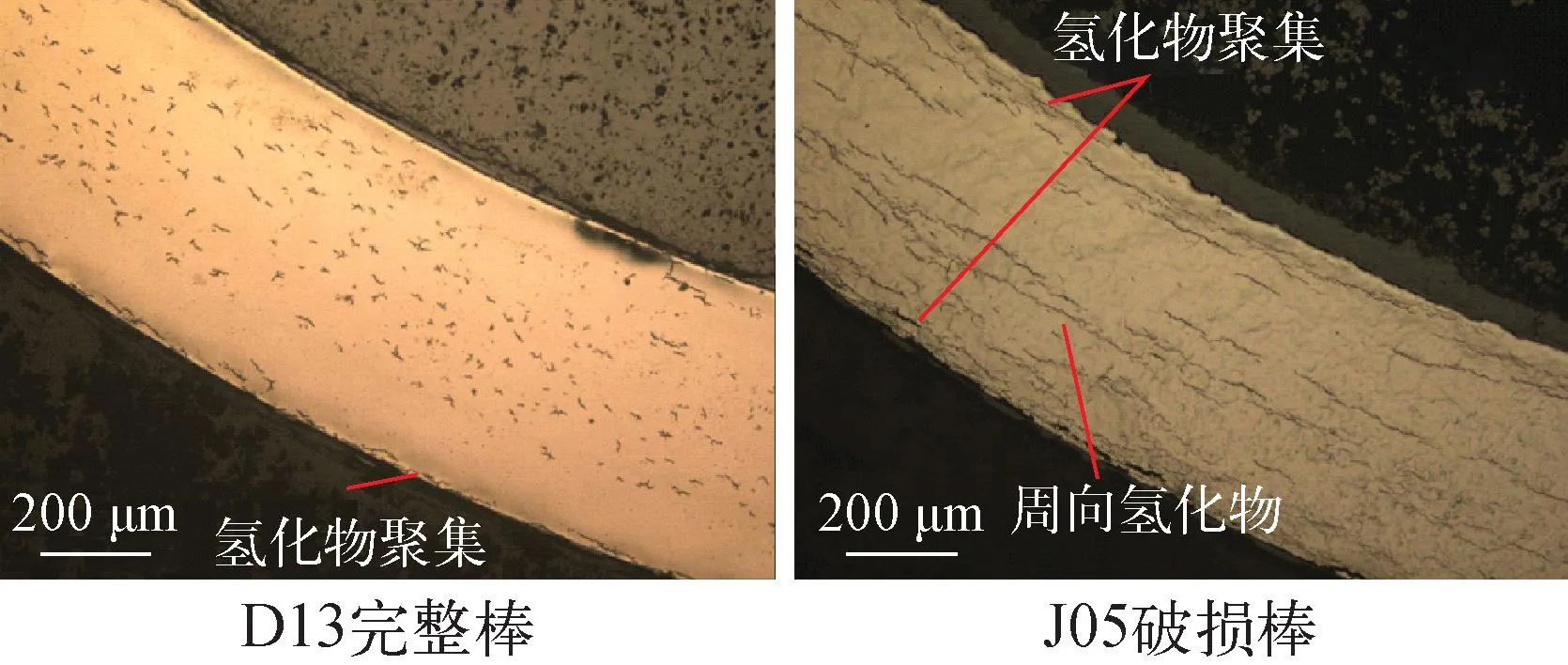

D13完整棒的包壳杨氏模量表征结果与Yasuda等辐照后锆合金所进行的纳米压痕表征结果相似,在100 GPa附近波动[15-16]。与现有研究对比,完整棒D13包壳弹性模量处于可信范围内,且所得数据误差与相关研究相比,均在合理范围内。而J05破损棒硬度与杨氏模量高于D13完整棒,Kim[1]分析认为在包壳破损后,冷却水会进入包壳芯块间隙,为包壳氧化提供了额外的氧源。这无疑会加剧锆合金包壳的氧化,锆氧化为硬度更高的氧化锆后,导致了包壳硬度增加。此外,在高温环境中冷却水会汽化为水蒸气,锆-水反应生成的氢元素会加剧包壳氢化。对J05破损棒和D13完整棒进行氢化物鉴定得到如图14所示的氢化物分布图。由图14不难看出,完整棒氢化物含量较少,在包壳内呈现出零散分布的状态,且仅在包壳外侧附近出现了氢化物的聚集。而J05破损棒氢化物在包壳内呈现出相互聚集沿径向分布的状态,且在包壳外侧及靠近UO2的内侧均出现了氢化物的聚集现象。燃料棒破损后加剧了氢化物的形成,最终导致破损棒包壳的硬度和杨氏模量显著高于完整棒。

图14 包壳氢化物分布Fig.14 Cladding hydride distribution

4 结论

本文利用金相显微镜、纳米压痕仪和拉曼光谱等技术,沿径向等距选取区域进行试验,分别测试获得了41 GW·d/tU破损棒、45 GW·d/tU完整棒燃料芯块、FCCI层和包壳的硬度与杨氏模量随径向位置的变化曲线,并分析了其变化原因,得到如下结论。

1) 完整棒燃料芯块外围硬度较低,而破损棒燃料芯块外围硬度较高。多孔隙HBS的出现是造成完整棒燃料芯块边缘硬度降低的主要原因;燃料棒破损导致进入包壳芯块间隙的冷却水与芯块发生反应,使得芯块边缘孔隙率降低,进而导致破损棒芯块边缘硬度较高;破损棒燃料芯块中间和中心区域硬度的降低则源于晶粒重构形成的大尺寸柱状晶。

2) 沿燃料包壳到芯块的径向方向,完整棒FCCI层硬度逐渐增加,杨氏模量先减小后增加,相结构的转变可能是硬度和杨氏模量发生变化的原因之一。

3) 燃料棒破损后包壳的氢化及氧化使得硬度和杨氏模量显著高于完整棒。