Inconel 617合金在非纯氦气环境中的高温腐蚀行为研究

郑 伟,何学东,银华强,*,杜 斌,李昊翔,马 涛,蒲 洋,王尚军

(1.清华大学 核能与新能源技术研究院,北京 100084;2.中核能源科技有限公司,北京 100080)

高温气冷堆(HTGR)是具有第4代特征的核反应堆,是未来超高温气冷堆(VHTR)的基础。由于其运行温度较高,可用于发电、制氢等需要高温工艺热的工业设备,在第4代核能技术领域具有较强的经济竞争力[1-3]。HTGR一回路选用氦气作为冷却剂,其具有良好的导热性和稳定性。然而,由于燃料元件的更换、堆内物理/化学反应以及气体泄漏等情况,冷却剂中往往含有痕量的杂质,如H2、CH4、H2O和CO等(μbar量级)[4-5]。这种含有低杂质水平的氦气在本研究领域中被称为“非纯氦气”。虽然HTGR一回路非纯氦气中杂质含量很低,但在950 ℃以上的高温环境中,结构材料与气体之间的表面反应会被加速,从而引发深度腐蚀。因此,HTGR蒸汽发生器选用的材料应具有较高的耐腐蚀性能和较长的使用寿命[6]。

过去的研究发现[7-10],高温合金如Inconel 617、Incoloy 800H、Hastelloy X和Haynes 230等在高温非纯氦气环境下具有较好的耐腐蚀性能,因此被认为是HTGR的重要候选材料。然而,Kurata等[11-12]的研究表明,严重的渗碳和脱碳现象仍会导致高温合金的力学性能下降。Tsai等[6]认为高温合金的内氧化可能会降低合金的抗蠕变能力。因此,即使是耐蚀性较好的高温合金也会在非纯氦气中受到侵蚀。Rouillard等[10]提出,致密的表面氧化膜可以防止合金受到进一步腐蚀,这为高温合金的腐蚀防护提供了方向。目前,国外对于高温合金在典型非纯氦气中的腐蚀研究已有较多报道,但国内对此的实验研究并不成系统[13-15]。此外,过去的实验研究往往聚焦于杂质本身对合金的腐蚀,例如CH4造成的渗碳行为[12],H2O和CO[6-8]带来的氧化行为,而对于极低的杂质含量下高温合金的腐蚀行为研究较少。

本文主要研究高温合金Inconel 617在杂质含量极低的非纯氦气环境中的脱碳腐蚀行为。根据气相数据以及合金腐蚀行为观测结果,本研究对脱碳机理进行系统阐述,提出合金脱/渗碳的判据以及脱碳反应发生温度的预测模型。此外,针对合金在非纯氦气中的腐蚀现象,讨论两个影响合金脱碳的因素:腐蚀温度与合金预氧化,并对此进行实验研究。

1 实验流程

1.1 实验材料

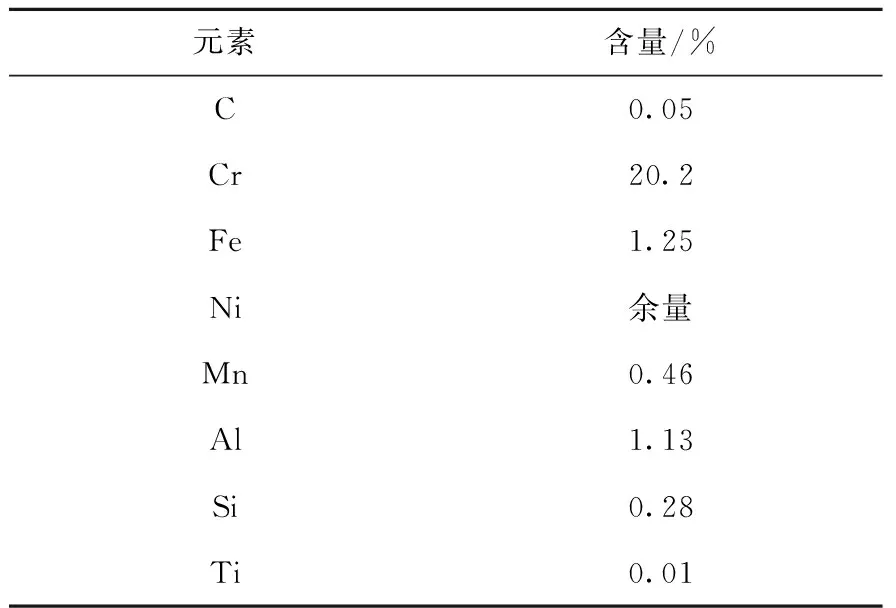

本研究中使用的Inconel 617合金由江夏材料公司(中国重庆)提供,其化学成分如表1所列。该高温合金被切割成尺寸为20 mm×8 mm×1 mm的矩形片,用砂纸打磨后,再采用1 μm的金刚石抛光剂进行抛光。此后,样品在乙醇中超声脱脂,在空气中干燥,并使用电子天平称重。图1显示了Inconel 617合金在接收状态下的金相显微组织,其晶粒度为1.5。

表1 Inconel 617合金的化学成分Table 1 Chemical composition of Inconel 617 alloy

图1 Inconel 617合金在接收状态下的金相显微图Fig.1 Metallographic micrograph of as-received Inconel 617 alloy

1.2 实验环境

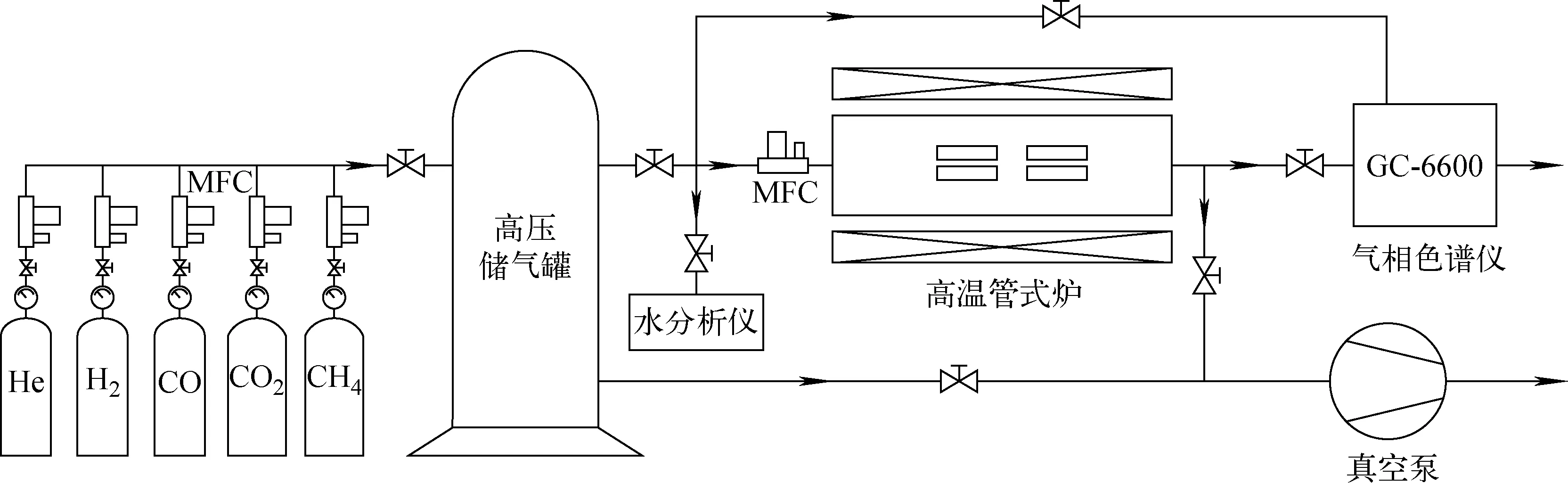

为了专门研究高温合金在特定非纯氦气环境中的高温腐蚀行为,清华大学核能与新能源技术研究院开发了一套新的实验台架,其概念示意图如图2所示。该实验装置由非纯氦气配置模块和高温腐蚀模块组成,可以灵活地配置杂质含量在0~1 000 μbar范围内的各种特定非纯氦气,检测精度高达ppb量级,且腐蚀温度可实现从室温到1 200 ℃的准确控制。因此,本装置的腐蚀工况几乎可以匹配HTGR的所有运行工况。此外,高压储气罐的设计压力为8 MPa,容积为750 L,可供应上千小时实验所用气量(流速为20 L/h)。除了非纯氦气配置的灵活性和大容量以外,该装置相较于购置标气而言还大幅降低了实验用气体的成本,具有很强的经济性。

图2 非纯氦气环境下高温腐蚀系统设计示意图Fig.2 Schematic drawing of system design for high temperature corrosion under impure helium atmosphere

如图2所示,将高纯氦气、H2、CO、CH4以及CO2等按计算出的体积比注入高压储气罐进行混合,这一过程由质量流量器(MFC)控制。静置一段时间后,采用气相色谱仪(GC-6600)对非纯氦气中的杂质含量进行连续监测,直到杂质含量稳定在设定值附近。表2中列出了各种典型HTGR环境下非纯氦气的杂质含量,其中本研究所采用的杂质含量远远低于其他环境,以考察合金在极低杂质含量环境中的腐蚀行为。

表2 各种典型HTGR环境下非纯氦气的杂质含量[7,16-17]Table 2 Impurity content in impure helium of various typical HTGR environment[7,16-17]

每组实验选用两个合金样品,以确保实验的可重复性。合金被安放在样品托上,放置于高温管式炉中,非纯氦气流量为300 mL/min。样品托和炉管均采用惰性材料石英制成,避免高温下设备对实验气氛的影响。首先开展980 ℃空白实验(无样品实验),色谱监测气氛中各杂质含量无明显变化(<1 μbar),即设备材料与杂质气体无典型化学反应发生。每组腐蚀实验开始前,先将回路抽真空至10-3Pa以下,然后用非纯氦气进行吹扫,直到高温管式炉进出口杂质含量一致。

在气相稳定的非纯氦气环境中,采用高温管式炉对合金样品以5 ℃/min加热至600 ℃,此后以1 ℃/min继续加热至980 ℃并保温20 h,然后以5 ℃/min降温冷却。所有实验均在炉内微正压(0.15 MPa)环境中进行,以避免外界空气的干扰。

1.3 观测与分析

在腐蚀实验前后,用高精度电子天平(精度为0.1 mg,XPR205)称量样品。采用场发射扫描电子显微镜(FESEM)、X射线能量色散谱(EDS)、X射线衍射(XRD)和碳硫分析仪(CS800)对样品进行微观结构观察和成分分析。气相色谱仪全程监测炉内杂质含量的变化情况。

2 实验结果

2.1 气相分析

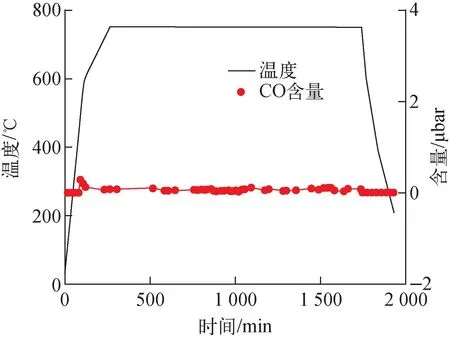

图3显示了腐蚀实验过程中CO含量和温度随时间变化的曲线。由于其他杂质的变化量很小(<1.0 μbar),因此本研究主要分析CO的气相数据。气相分析表明,在低温段下CO含量都处于极低状态;当温度达到300 ℃左右时,存在少量的CO产生,约为0.5 μbar。此后CO含量保持不变,这可能是炉内气相波动和气体之间轻微的化学反应造成的。当温度升至830 ℃左右时,CO的含量开始迅速上升,并在980 ℃时达到峰值。此后在恒温腐蚀期间CO含量开始下降并逐渐趋于稳定。这说明在高温阶段高温管式炉内发生了化学反应,并释放出大量的CO。由于非纯氦气中含碳气体的含量远远小于图3中CO的释放量,因此气-气反应可以被忽略,合金中的碳是产物CO的来源。这一现象与Rouillard等[10]的研究发现类似,可能归因于如下反应:

恒温段为980 ℃图3 实验过程中CO含量和腐蚀温度随时间的变化Fig.3 Evolution of CO content and corrosion temperature program as a function of time during experiment

(1)

如表2所列,H2O是本研究重要氧源,因此该反应中的Cr2O3来自于如下反应:

(2)

反应(1)预示着在腐蚀过程中形成的氧化物与内部的碳反应,这将会诱发合金脱碳以及氧化层的破坏。这一现象最早由Brenner[18]发现并命名为“Microclimate Reaction”。研究[18-19]认为,反应(1)发生在极小的区域内,并需要H2O和H2作为催化剂。然而,本研究中所有杂质的含量都极低,但该反应依旧迅速发生。这说明脱碳过程直接在氧化物和碳之间发生,无需气体参与。

2.2 微观形貌分析

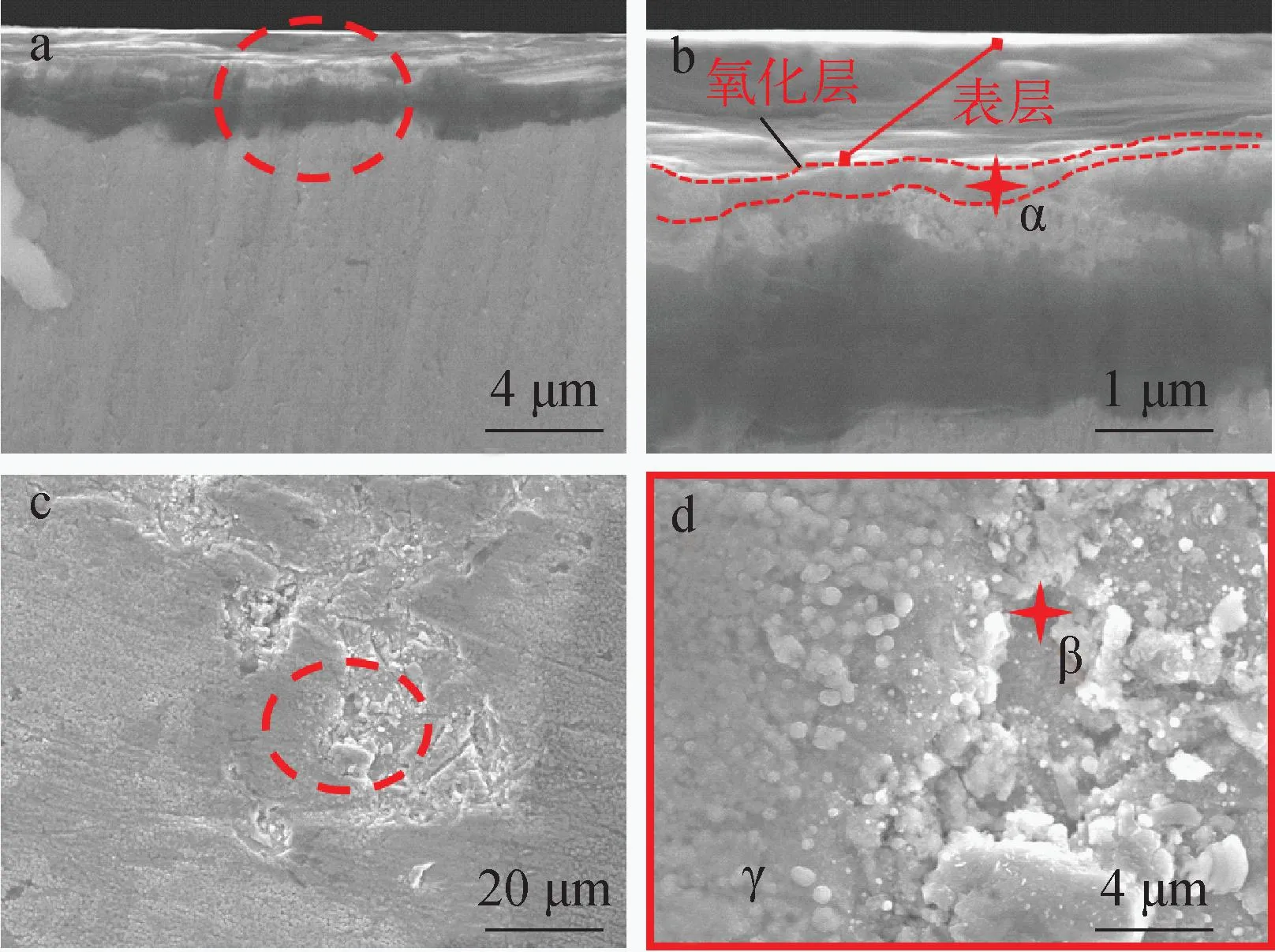

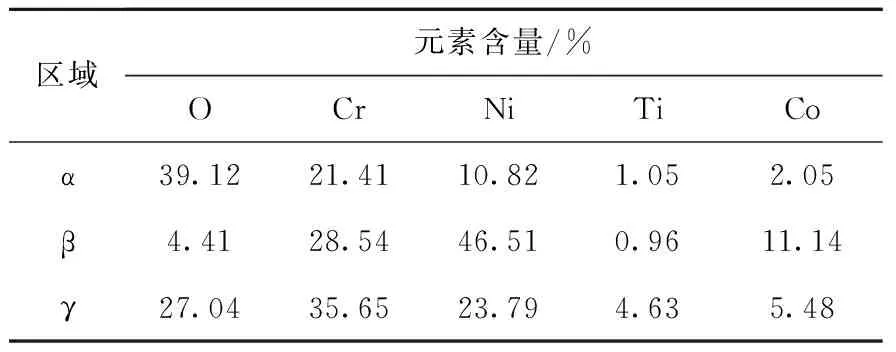

对腐蚀后的样品进行SEM观测并采用EDS进行元素分析,结果如图4和表3所示。图4a和b显示了合金的断面形貌,仅有0.1~0.5 μm的腐蚀层在表面形成。图4a和b中黑色区域为金刚石抛光污染,对实验结果无影响。图4b中α点的EDS数据表明,该腐蚀层主要为富铬氧化层。根据图5中XRD分析可知,主要氧化物相为氧化铬。合金表面的腐蚀形貌如图4c和d所示,可以观测到氧化层存在大量破裂。选取图4d中破裂处的β点进行EDS分析发现,此处的氧化物含量很低,主要为Ni-Cr元素,这是合金的基体元素。然而,氧元素在整个γ区域的含量都较高,表明平整的形貌为连续的氧化层。该EDS结果与反应(1)中的氧化物消耗一致,这会导致无法形成连续的氧化层。根据碳硫分析的结果,Inconel 617合金原始碳含量约为0.052%,腐蚀后的碳含量约为0.015%,说明合金在本实验的非纯氦气环境中出现了严重脱碳,与反应(1)的化学过程一致。

图4 Inconel 617合金在非纯氦气中高温腐蚀后的断面(a, b)和表面(c, d)的电子显微图像Fig.4 FESEM picture of Inconel 617 cross-section (a, b) and surface (c, d) under impure helium after high temperature corrosion

图5 Inconel 617表面的XRD分析Fig.5 XRD analysis of Inconel 617 surface

表3 Inconel 617合金的表面/断面元素分布Table 3 Dstribution of element content on surface/cross-section of Inconel 617

因此,可以认为在极低杂质含量的非纯氦气环境中无法形成连续的氧化层以抵御深度腐蚀,这主要归因于反应(1)的发生。同时,合金会伴随出现严重脱碳现象。这些腐蚀行为都表明,超高温堆一回路中仅降低杂质含量对于腐蚀防护是不利的。

3 机理分析

3.1 合金碳迁移模型

ΔμC=RTln[aC(gas)/aC(alloy)]

(3)

即:当ΔμC>0时,合金发生渗碳;当ΔμC<0时,合金发生脱碳。因此,将环境中的气体碳活度与合金内部碳活度比较,可以判定合金渗碳或脱碳。Inconel 617合金的碳活度可以参考Quadakkers[7]的实验数据,取值约为2×10-3。由于CH4含量很低,其对于气体碳活度的影响可以忽略[7]。因此,气体中的碳活度可以由如下反应确定:

(4)

根据热力学理论[21],气体中的碳活度为:

(5)

ΔG4=-RT·lnK4

(6)

ΔG4=111 700+87.65×T4

(7)

式中:PCO为CO的含量;PO2为O2的含量;K4为反应(4)的平衡常数;ΔG4为反应(4)的吉布斯自由能变化值;T4为反应(4)的温度。

根据表2的数据可知,PCO=0.05 μbar,PO2=0.02 μbar,可以求得aC(gas)≈1.35×10-8,因此,aC(gas)≪aC(alloy),可以预测合金在该气氛下会发生严重脱碳行为,这与实验结果一致。

3.2 脱碳反应预测模型

根据实验数据可知,Inconel 617合金在非纯氦气中发生了脱碳行为并引发氧化层破坏。这对于合金的腐蚀防护而言是不利的,因此有必要建立热力学模型来分析腐蚀机理,并预测反应发生的条件。当该反应达到平衡时,设定此时的温度为反应向右进行的临界温度TA,则有平衡常数为:

(8)

式中:K1为反应(1)的平衡常数[22];aCr、aCr2O3分别为合金中Cr和Cr2O3的活度。其中,Cr活度的取值方案在之前研究中已经有过详细的论述[13],Cr2O3的活度一般取1[23]。

Cabet等[23]认为基体中的碳和碳化物一般处于平衡状态,则碳活度可由如下反应求得:

(9)

(10)

式中:K9为反应(9)的平衡常数[22];Cr23C6的活度一般取1[23]。因此,反应发生的温度条件仅依赖于气氛中的CO含量,即有函数关系:

TA=f(PCO)

(11)

如图6所示,可以得到CO含量与TA温度的曲线,即有CO分压越高,TA越高。该模型可用来预测在给定气氛下脱碳反应发生的温度,该预测模型与本实验的结果以及之前的研究工作[7,23]符合较好。根据该模型可以预测,当环境处于CO含量极低的状态,脱碳反应更容易发生。因此,要预防该反应的发生,则应该降低运行温度至TA以下,使得反应(1)向左进行。此外,由于脱碳反应被描述为氧化物与合金内的碳反应并释放CO的过程,因此可以认为合金预氧化后形成的连续氧化层能阻碍CO的释放,从而抑制该反应的发生,进而防止脱碳。

图6 根据热力学模型和实验结果给出的Inconel 617合金的函数关系TA=f(PCO)Fig.6 TA=f(PCO) for Inconel 617 by thermodynamic theory and experimental result

4 影响脱碳的因素

4.1 温度效应

由图6可知,在给定PCO的环境中,可以认为当温度降低至TA以下时,反应(1)将不再发生,合金脱碳过程也将受到抑制。因此,参考HTR-10和HTR-PM的运行温度,本研究继续开展了一项750 ℃下的腐蚀实验,其他条件不变,图7显示了其气相结果。

恒温段为750 ℃图7 实验过程中CO含量和腐蚀温度随时间的变化Fig.7 Evolution of CO content and corrosion temperature with time during experiment

如图7所示,CO含量在750 ℃环境中基本保持不变,说明此时几乎无脱碳反应发生。腐蚀后的合金碳含量的实验测定值为0.050%,与原样基本保持一致。这验证了图6热力学模型的合理性,并可以得出结论:在给定PCO的环境中,降低腐蚀温度至TA以下时,可以抑制高温合金脱碳反应的发生。

4.2 预氧化效应

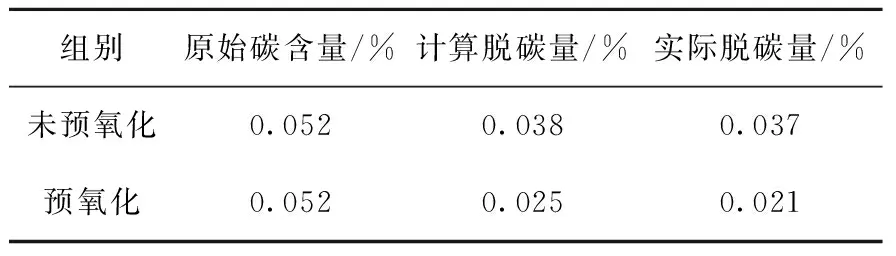

为了进一步研究合金氧化层对脱碳行为的影响,先将Inconel 617合金置于空气中高温氧化20 h,再放入非纯氦气中进行腐蚀研究。腐蚀过程中的CO含量变化如图8所示。在空气中高温氧化后,合金的碳含量约为0.052%,与原始样品保持一致。预氧化后的样品在非纯氦气中腐蚀后,碳含量下降量约为0.021%,说明脱碳行为依旧发生,这与图8中CO含量升高相一致。

恒温段为980 ℃图8 两组实验过程中CO含量和腐蚀温度随时间的变化Fig.8 Evolution of CO content and corrosion temperature with time during two experiments

根据质量守恒定律,本文提出合金脱碳量ΔC可以由下式计算:

(12)

式中:MC为碳的摩尔质量;v为实验流速;PCO(t)为t时刻CO的含量;Vm为气体摩尔体积;malloy为实验合金总质量。计算结果如表4所列。

表4 脱碳量的气相计算值与实验值Table 4 Gas phase calculation and experimental values of decarbonization amount

表4中列出了由CO的气相数据计算的脱碳量和实验测得的脱碳量,结果基本一致。这说明在本研究中,Inconel 617合金的脱碳过程主要通过合金内部的碳与氧化物反应生成CO来实现,即反应(1)。同时,Inconel 617合金在预氧化后并未有效抑制脱碳行为,这可能与该合金氧化层不够致密有关[15]。

5 结论

本文针对Inconel 617合金在980 ℃的非纯氦气中的腐蚀行为进行了研究,通过热力学计算以及气相分析建立了碳迁移判定模型和脱碳反应预测模型。理论模型和实验结果都表明,当温度达到830 ℃时,合金的氧化层与基体碳会发生反应,从而生成大量CO。这一现象会造成合金严重脱碳(ΔC=0.037%),并伴随氧化层的破裂。因此,本研究表明HTGR非纯氦气的杂质控制并非尽可能低,而是应该合理控制杂质浓度以形成完整的保护性氧化层。例如,适当增加CO含量可以提高TA值,从而抑制脱碳反应并保护氧化层不受破坏。同时,本研究还开展了预氧化与腐蚀温度对合金脱碳影响的实验,结果表明低温环境(T