径向流氦氢分离床穿透特性实验与模拟分析

丁卫东,占 勤,杨洪广,连旭东

(中国原子能科学研究院 反应堆工程技术研究所,北京 102413)

氚提取系统(TES)是聚变堆氚工厂重要涉氚系统,而氦氢分离是TES中的关键工艺,氢同位素气体在此收集,其吸附分离效率和可靠性直接影响TES对氚的提取效率和可靠性。氦氢分离床体首先需要满足TES中苛刻的工艺条件要求:载气流量大(可达0.1~1 g/s)、氢同位素含量低(ppm量级)、分离效率高(90%以上[1-2])。同时在保证效率和压阻要求的前提下,床体装料尽量少,以降低氢同位素的滞留。意大利ENEA Brasimone实验技术研究所[3-4]在氦冷固态包层TES设计中,提出了ZrCo系列氦氢分离床替代传统低温分子筛吸附工艺回收包层氢同位素气体。20世纪90年代早期,日本学者Nobuo等[5-7]针对锆系储氢材料(ZrNi、Zr(V0.83Fe0.17)2及Zr3Al2)在惰性气体中吸附分离H2开展了大量研究,得到了一些传质区长度判断的经验拟合公式。之后德国卡尔斯鲁厄理工学院(KIT)[8]进一步实验验证了采用ZrCo粉末分离氦中微量氢的工艺可行性。

关于氦氢分离床吸附性能的研究,早期多集中在一些经验公式以及试验性能测试上,目前关于填充床体所用储氢材料的吸氢动力学模型及模拟验证的研究已经较全面[9-11],而关于氦中氢同位素的吸附分离模型及模拟研究较少。

改性ZrCo材料Zr0.8Ti0.2Co具有更好的抗歧化性能和良好的吸氢速率,因此本文选择其作为吸氢材料,针对聚变堆TES氦氢分离的工艺条件,开展实验以获得其床体穿透效率-时间曲线,采用COMSOL软件,通过耦合稀物质传递方程、材料吸氢反应动力学方程与流体力学方程建立吸附穿透模型,验证模型参数,并结合模型针对特性参数分析传质过程,进而指导床体结构设计与氦氢分离工艺参数的优化。

1 穿透曲线实验测试

穿透曲线是关于吸附床出口处氢气浓度随时间的变化曲线,所使用实验测试装置如图1所示,装置主要由配气系统、真空系统、气体分析系统组成。配气系统由氦气、氢气气源与流量计MFC-1、MFC-2组成,其最大量程分别为50 SLM、500 SCCM,精度为±1%F.S.,通过调节流量,得到不同浓度及流量下的氦氢混合气体。气体分析系统由色谱仪及进气控制管路组成,色谱仪型号GOW-MAC 816,氦气作为载气,测试最小时间间隔为3 min。真空系统由真空泵和分子泵组成,用于控制实验系统的真空。整个装置漏率≤8×10-9Pa·m3/s。

图1 穿透曲线测试装置示意图Fig.1 Schematic diagram of breakthrough curve experimental device

配气完成后混合气体经氦氢分离床吸附分离,尾气一部分排空,一部分进入色谱仪,连续定时测量出气口处气体中的氢气含量,待氢气浓度高于设定浓度或达到设定时间,关闭流量计及所有阀门,色谱仪停止取样。床体加热解吸后更改参数重新测量。

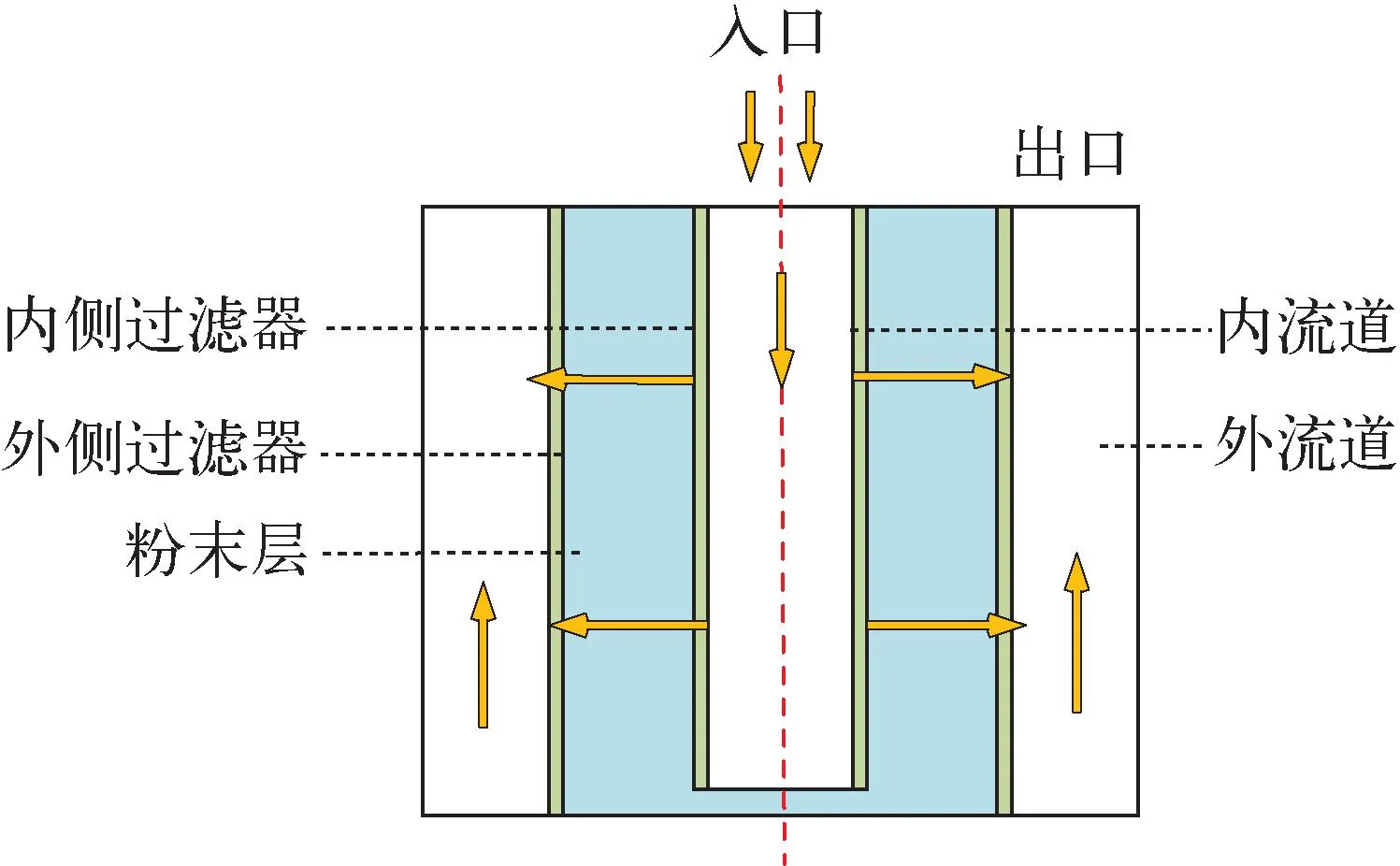

径向氦氢分离床结构如图2所示,床体流动方式采用离心Π型(CF-Π型)。过滤器选用压阻较小的烧结丝网过滤器,金属粉末采用Zr0.8Ti0.2Co,床体结构参数如下:内侧过滤器外径30 mm、外侧过滤器内径60 mm、内侧过滤器有效高度30 mm、粉末填充层厚度15 mm、过滤器精度5 μm。

图2 径向流氦氢分离床结构示意图Fig.2 Schematic diagram of radial flow helium-hydrogen separation bed

2 模型控制方程

2.1 几何模型

因床体丝网过滤器不参与吸附反应,在研究径向床体穿透特性时,仅考虑粉末层结构的影响,几何模型采用JX-1床体建立二维轴对称模型,对所构建粉末层区域进行四边形网络划分,壁面边界层细化网络,网络大小校准方式采用流体动力学,边界处采用映射分布网格划分。

2.2 控制方程

1) 动量守恒方程

采用Brinkman方程构建动量方程,金属粉末层动量方程如式(1)所示。

(1)

(2)

2) 稀物质传递方程

氦氢混合气体流经氦氢分离床时,由于会发生吸附反应,气体流入的总量为气体流出总量与床体吸附量的和。对可被吸附的氢组分做物料衡算,在吸附时间内单位体积氢组分的衡算公式为:单位体积质量变化=粉末中气体对流项+粉末中气体扩散项+粉末中吸附质量源项,其表达式如下:

(3)

(4)

其中:Ri为反应源项,mol/(m3·s),是关于吸氢速率的函数;ci为组分i的浓度,mol/m3;Da为气体在多孔介质中的扩散系数,m2/s。

经前期材料吸氢速率拟合,得到吸氢速率(v)的表达式:

(5)

其中:p为气体总压力;peq为平衡压力;H/M为氢与金属的原子比。

气体在多孔介质中的扩散机理取决于气体本身的性质,当固体的孔隙直径远小于气体分子的平均自由程时,扩散的阻力主要来源于气体之间的相互碰撞,气体通过多孔介质的扩散面积是孔的截面积,并非多孔介质的总面积,气体分子在曲折的多孔孔道沿着大于直线的距离进行扩散,通常采用有效扩散系数描述多孔介质内气体的扩散系数,其表达式如下:

(6)

式中:τ为曲折度,用于校正气体扩散途径的增加,通常取1~2;DAB为双组分气体的分子互扩散系数,表达式[13]如下:

(7)

式中:T为气体温度;MA、MB为组分A、B的相对摩尔质量;∑vA、∑vB为组分A、B的分子体积。

如果气体密度不大,多孔介质的孔径较小,气体的分子平均自由程可能远大于多孔介质的孔径,此时气体分子与多孔介质孔壁碰撞的机会大于气体分子间的碰撞,阻碍气体扩散的主要因素成为气体分子与多孔介质孔壁的碰撞,此时可考虑Knudsen扩散,其表达式如下:

(8)

在本实验系统中,经计算,DAB,E远小于Dk,说明氢气通过粉末层的扩散机理为分子扩散,Da=DAB,E。

2.3 初始条件与边界条件

初始条件:采用CF-Π型流动模型,床体入口为特定浓度氦氢混合气体,吸附压力为1 atm,设定床体初始压力为0 Pa,依据床体实际工作温度设定床体初始温度,初始流速为0 m/s。

边界条件:外部温度边界为恒温,采用速度入口、压力出口边界设定,出口压力边界为100 kPa,抑制回流,入口速度采用标准质量流量控制。

2.4 模型假设

在不影响床体吸附过程的前提下,作如下假设。1) 忽略气固反应吸附热,设定床体温度均匀。由于径向吸附床结构较小,入口原料气氢浓度为ppm量级,氦载气流量较大。随着反应的进行,床体温度与床体外侧温度梯度加大,会加快换热效率,达到稳态温度。2) 吸附过程中仅考虑氢气的吸附反应,不考虑氦气的表面吸附影响。3) 进出口气体为理想气体。4) 忽略吸附过程对孔隙率的影响。

3 结果与分析

3.1 模拟分析

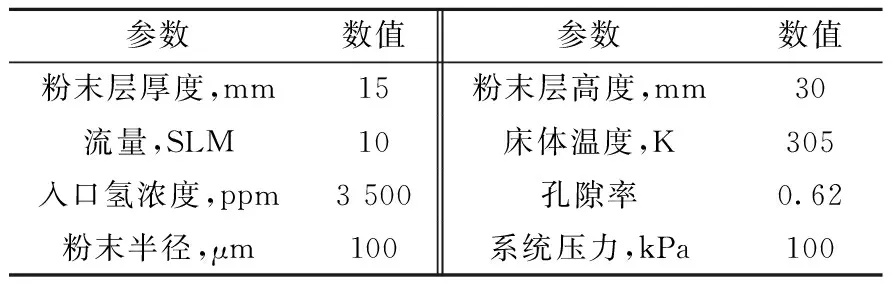

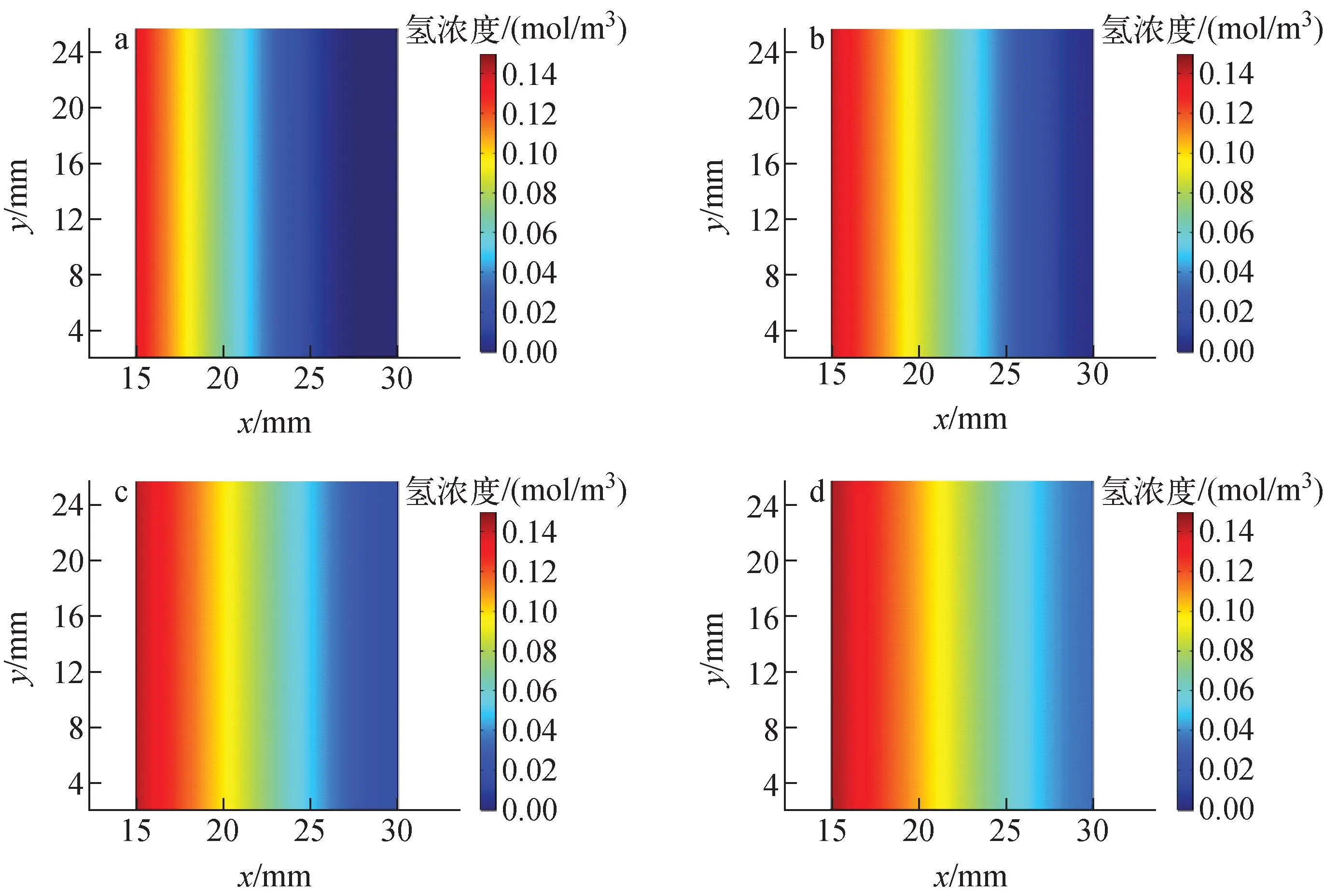

径向吸附床穿透性能模拟采用参数如表1所列,计算400 min内径向床体的穿透性能。床体粉末层浓度分布云图如图3所示。

表1 径向床模拟特性参数Table 1 Radial bed simulation characteristic parameters

a——t=1 min;b——t=200 min;c——t=300 min;d——t=400 min图3 床体浓度分布云图Fig.3 Concentration distribution cloud image of radial bed

由图3可看出,由于粉末层流场分布均匀,沿粉末层轴向方向浓度云图分布均匀。径向方向存在浓度梯度,且200 min以内,随着时间的推移,传质区在移动,出口浓度一直很低,说明床体保持高效率吸附;300 min后,随着吸附反应的推进,吸附效率明显下降,出口浓度与入口浓度差逐渐接近。

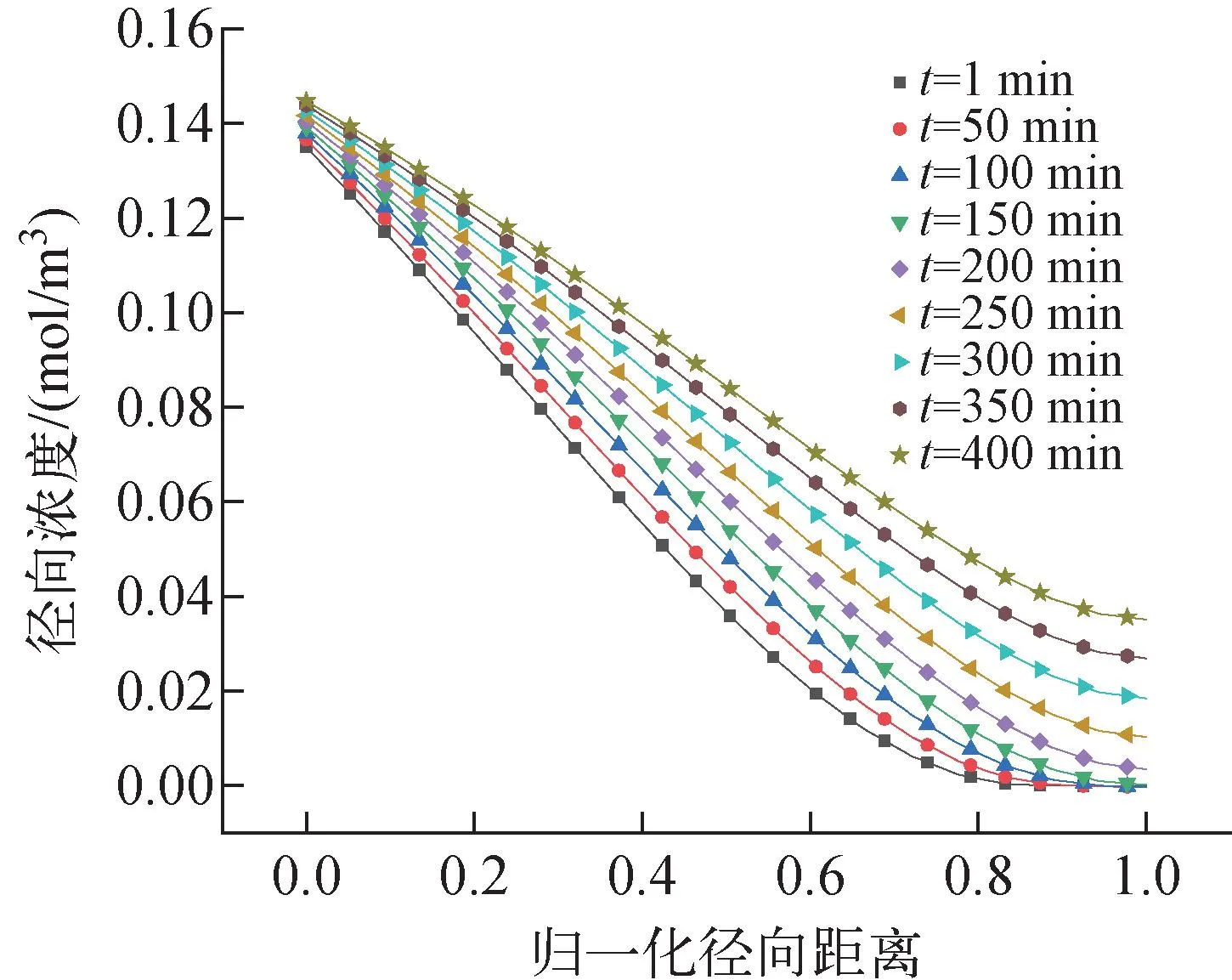

径向吸附床穿透性能是通过求解稀物质传递方程、动量方程以及吸氢速率的微分方程按照一定的初始条件和边界条件迭代求解的。分析求解图3中不同时刻床体浓度沿吸附层的轴向分布,结果如图4所示。由图4可发现,粉末层在不同时刻所对应的浓度分布曲线基本一致,说明在吸附反应过程中,沿气体径向流动方向,吸附反应以一定的流动速度沿粉末层向出口移动。

图4 氢气浓度沿粉末层径向分布的动态变化Fig.4 Dynamic variation of hydrogen concentration distribution along radial of powder layer

3.2 特性参数影响分析

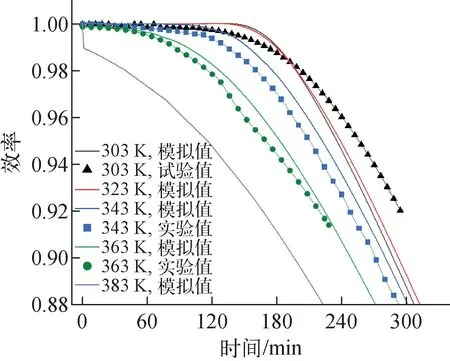

1) 吸附温度

表1中其他参数不变,改变粉末层吸附温度(303、323、343、363、383 K)进行参数化扫描,考察温度对穿透曲线的影响,并与实验结果进行比对,结果如图5所示。由图5可看出,穿透曲线的模拟结果与实验结果线型及变化规律基本一致,在穿透拐点处存在一定偏差,其可能的原因有:理论模型未考虑吸附热效应,粉末自身吸附热效应对传热传质的影响未充分考虑;模型中未考虑粉末层粒度的变化,多次吸放氢循环测试后,材料粒度会减小,吸氢速率有所变化,同时在吸附穿透过程中,由初始的ZrCo相到ZrCoH3相变,相尺寸发生变化,随着吸附的进行,床体径向方向孔隙率呈现一定的变化规律,影响流场分布与物质传递过程,故实际床层内物质状态变化较为复杂,而在模型中未考虑粉末粒度及孔隙率变化的影响。但整体模拟变化规律与实验结果符合较好,说明模型具有一定的有效性。

图5 床体温度对径向吸附床穿透曲线的影响Fig.5 Influence of bed temperature on penetration curve of radial bed

同时由图5可发现,床体温度为303~323 K时,床体效率基本一致,之后随着温度的升高,床体效率下降,且下降速率逐渐加大,分析原因如下:Zr0.8Ti0.2Co材料吸氢的平衡压较低,在303~323 K内,随着吸附初期温度的升高,吸氢平衡压增加,吸氢速率压力项变小,结合阿伦尼乌斯公式,温度增加使吸氢速率常数(k)增大,在此阶段,吸氢平衡压增加导致吸氢速率降低的效果与吸氢速率常数增大导致吸氢速率增加的效果基本相同,最终使得吸氢速率变化不大,吸附效率变化不明显;而当温度进一步增大时,吸氢平衡压增加导致吸氢速率降低的效果大于吸氢速率常数增大导致吸氢速率增加的效果,致使整体吸氢速率减小,进而吸附效率下降。

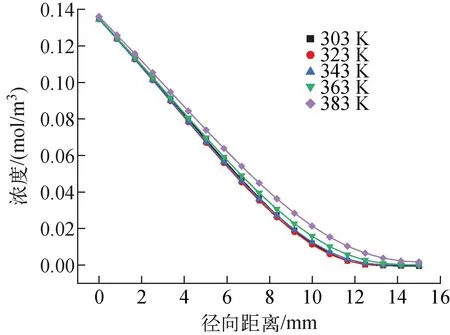

定义吸附效率99.9%~0.1%所对应的径向长度为1个传质区长度,为计算方便,穿透点的初始浓度设为0.1%,穿透前吸附床出口处氢浓度需低于0.1%,绘制吸附初期(t=1 min),轴向高度为15 mm处床体径向长度方向浓度分布曲线,如图6所示。由图6可发现,303~343 K温度范围内,随着温度的升高,传质带长度基本不变,为12.4 mm;随着温度继续升高,传质带长度升高加快,当床体温度升高至383 K时,粉末层厚度不足1个传质区长度,导致初始时刻吸附效率小于100%。

图6 床体径向长度方向浓度分布随温度的变化Fig.6 Concentration distribution in radial length direction of bed varies with temperature

结合模拟结果可知,吸附温度在303~343 K之间时,升高温度对传质区长度及出口处浓度-时间曲线影响较小,吸附温度大于343 K后,传质区增大速度加快,吸附效率下降明显。工程应用时,可考虑床体交替工作脱附降温工艺,粉末层无需降至室温,床体温度可控制在室温~343 K之间。

2) 入口浓度

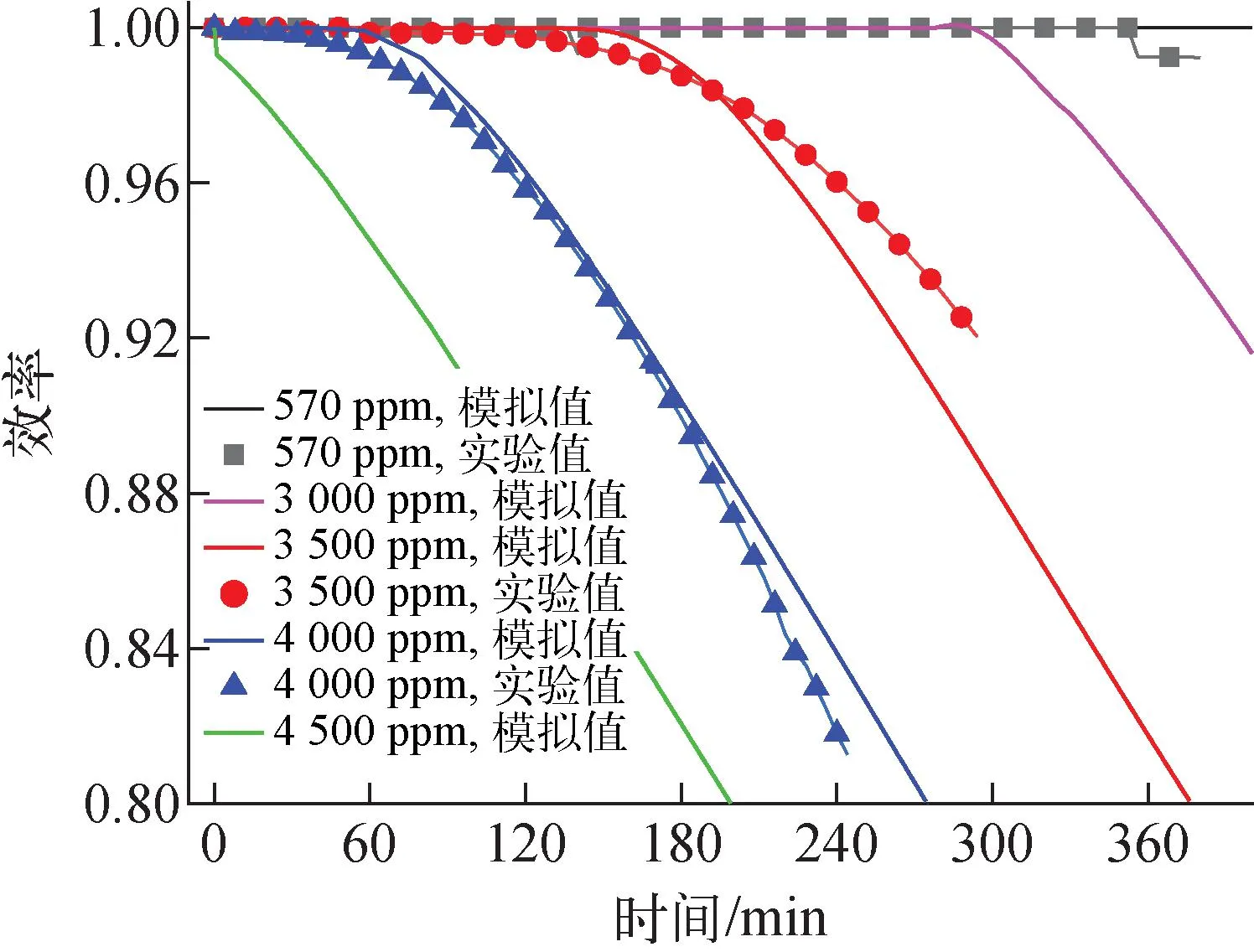

表1中其他参数不变,改变床体入口氢浓度(570、3 000、3 500、4 000、4 500 ppm),对模型进行参数化扫描,考察氢浓度对穿透曲线的影响,并与实验结果进行对比,结果如图7所示。由图7可发现,模拟所得穿透曲线与实验所得穿透曲线线型和变化规律基本一致,在穿透拐点处数据存在一定偏差,验证了模型的准确性。因模型中床层温度设为恒温305 K,未考虑吸附热效应,图7中模拟结果与试验数据拟合度较高,说明在入口浓度570~4 000 ppm范围内,吸附热基本被载气带走,吸附热效应对传质影响较小。入口浓度570 ppm时,400 min内床体出口浓度几乎为0 ppm,说明床体对氢气具有较高的吸附效率,随着入口氢浓度的增加,吸附效率下降,穿透提前出现。

图7 氢浓度对径向吸附床穿透曲线的影响Fig.7 Influence of hydrogen concentration on penetration curve of radial bed

不同入口氢浓度下吸附初期床体径向长度方向浓度分布如图8所示。从图8可发现,入口氢浓度对传质区长度影响较大。入口浓度为570 ppm时,传质区长度较短,仅2.8 mm,随着入口浓度的增加,传质区长度逐渐增大,当入口浓度为4 500 ppm时,粉末层厚度刚好为1个传质区长度,初始出口浓度为0 ppm,随后出口浓度增加,出现穿透。

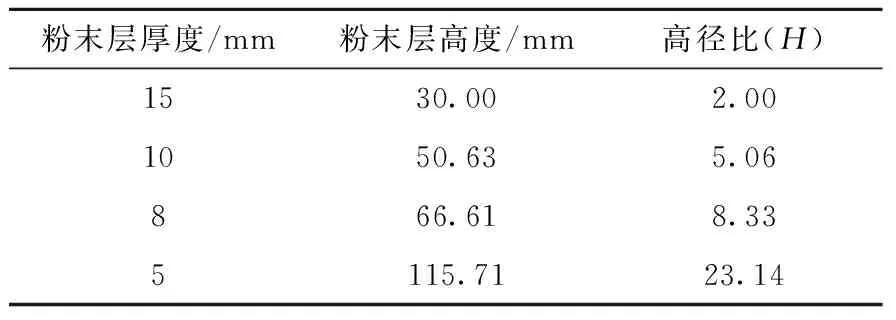

3) 高径比

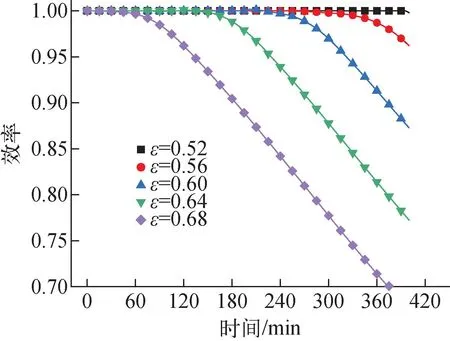

床体粉末层体积保持63.59 cm3,表1中其他参数不变,调整粉末层厚度,使高径比H为2.00、5.06、8.33、23.14(表2)后,对模型进行参数化扫描,考察高径比对穿透性能的影响,结果如图9所示。由图9可发现,随着高径比的增加,床体效率明显下降,其中高径比2.00~8.33时,维持高效率的时间较长。高径比为23.14时,维持高效率时间明显缩短。吸附初期,不同高径比下径向方向的浓度分布如图10所示。由图10可发现,随着高径比的增加,传质区长度明显降低。虽然高径比增加,粉末层厚度会减小,而伴随着床体高度的增加,在保持入口流量一定的情况下,粉末层径向流速会减小,但传质区长度不是呈比例变化,导致高径比增加后床体出现提前穿透情况。考虑到粉末层厚度增加后床体的压阻也会增加,同时厚度越大,加热解吸时粉末层的均匀性问题越突出,在床体结构设计时,床体粉末层厚度推荐8~15 mm,对应高径比为2.00~8.33。

表2 径向床结构参数Table 2 Structural parameters of radial bed

图9 高径比对径向吸附床穿透曲线的影响Fig.9 Influence of H on penetration curve of radial adsorption bed

图10 高径比对径向方向浓度分布的影响Fig.10 Influence of H on concentration distribution in radial direction

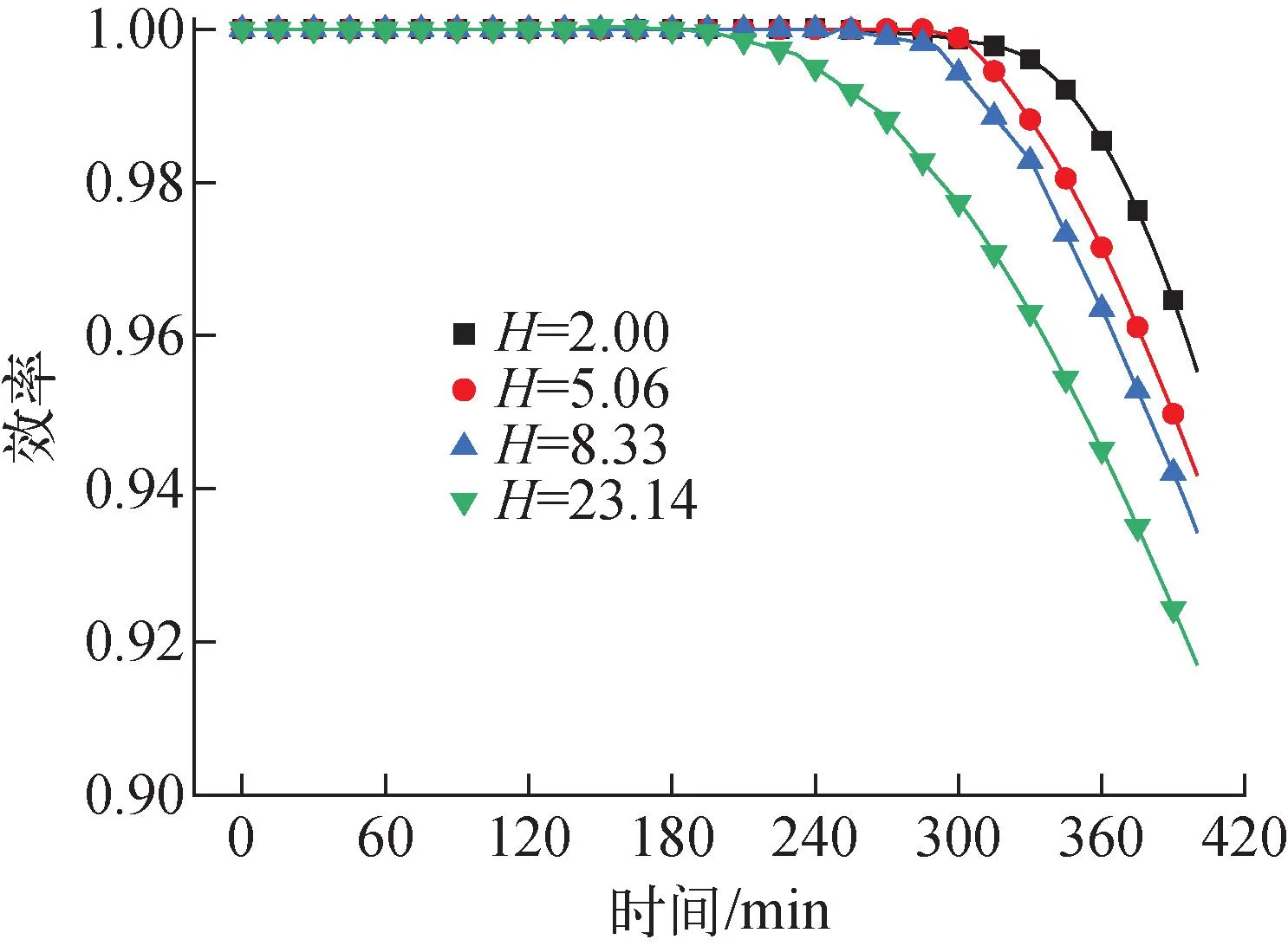

4) 孔隙率

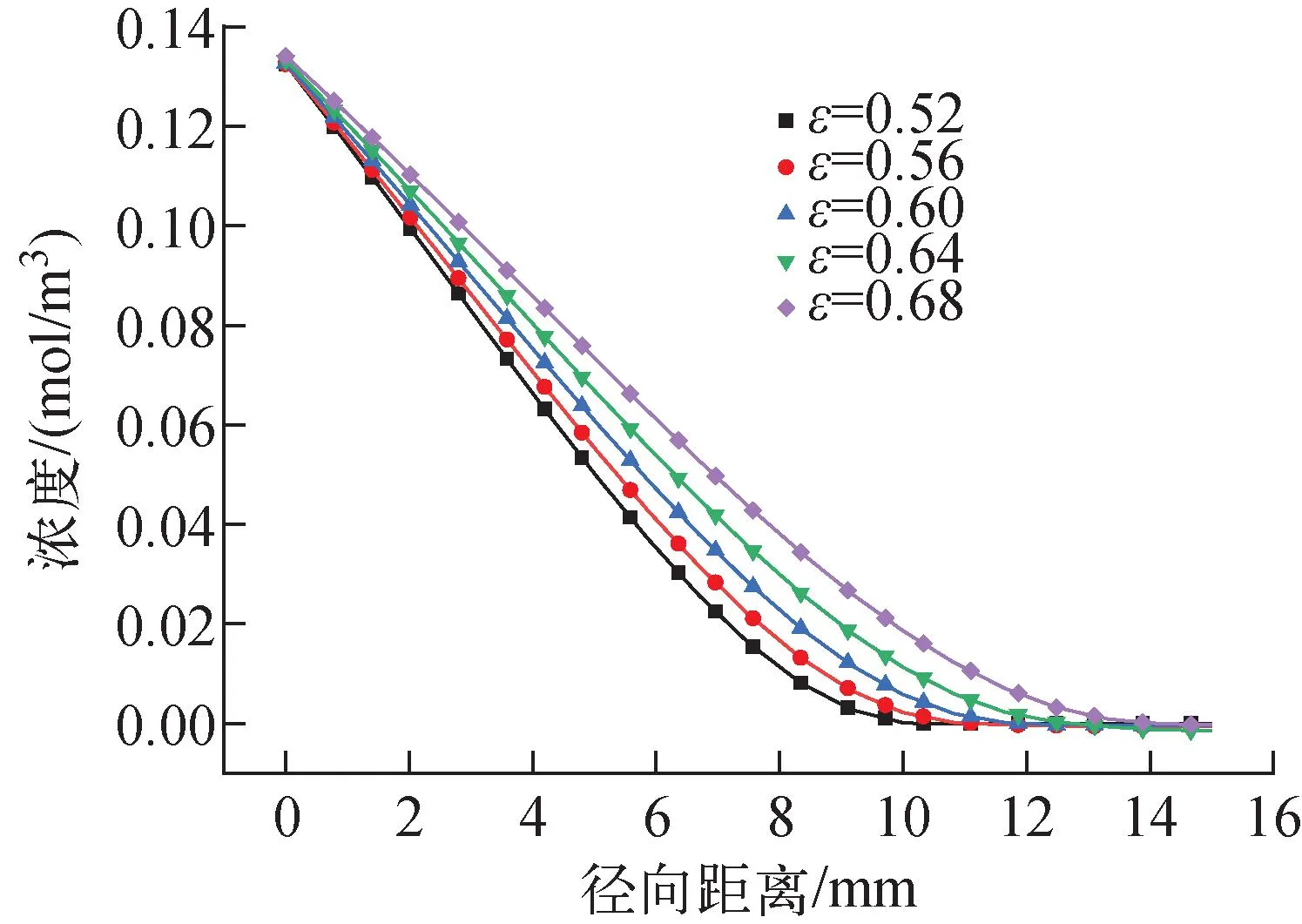

表1中其他参数不变,调整粉末孔隙率为0.52、0.56、0.60、0.64、0.68,考察孔隙率对床体穿透曲线的影响,结果如图11所示。由图11发现,孔隙率为0.52时,吸附400 min内,一直保持较高的吸附效率,床体出口氢浓度几乎为0 ppm,之后随着孔隙率的增加,床体吸附效率明显下降。分析原因可能是,床体孔隙率较大时,粉末层体积不变,则粉末填充层质量减小,气体与合金粉末层的有效接触面积减小,导致吸氢速率下降;同时孔隙率增大会使气体流阻减小,径向速度增大,最终导致穿透性能明显下降。吸附初期孔隙率为0.52~0.68时床体粉末层径向方向浓度分布如图12所示。由图12发现,孔隙率增加后,传质区长度由10.1 mm增加至14 mm。结合径向床压阻性能影响分析,考虑床层的吸附效率、压阻效应及粉末的装填难度,推荐装填孔隙率为0.56~0.64。

图11 初始孔隙率对径向吸附床穿透曲线的影响Fig.11 Influence of initial porosity on radial adsorption bed penetration curve

图12 孔隙率对径向方向浓度分布的影响Fig.12 Influence of porosity on concentration distribution in radial direction

4 结论

1) 随着入口氢浓度及床体温度的升高,粉末层穿透性能下降。

2) 采用COMSOL耦合建立的穿透模型所得结果与实验结果符合较好,验证了模型的准确性。

3) 通过模型及参数分析得到了推荐特性参数:吸附温度控制在室温~343 K之间;床体粉末层厚度控制在8~15 mm,对应高径比为2.00~8.33;装填孔隙率为0.56~0.64。