基于AutoForm的Z向拉延筋截面参数理论求解

丁顺风 张胜利 刘庆

(一汽模具(天津)有限公司车身装备部,天津 301509)

1 前言

在汽车覆盖件的拉延工艺设计中,拉延筋起着不可替代的作用[1],外覆盖件拉延时需要拉延筋控制板料的流入量,以达到3%的减薄率,内板件需要拉延筋保证板料均匀流入以防止角部起皱。拉延筋设计不合理会直接造成零件起皱、开裂、减薄率不足、回弹变形等缺陷[2]。

前期冲压工艺分析均采用计算机辅助工程(Computer Aided Engineering,CAE)模拟的方法以快速设计拉延型,拉延筋采用等效虚拟筋模拟,在后期制作加工数据前完成实体拉延筋型的制作。然而后期制作的拉延筋与CAE 分析时用的等效虚筋往往有出入,需要多次修改才能达到预期的效果。为了解决反复修改的问题,熊洋等[3]提出了基于UG 软件(Unigraphics NX,UG)的参数化设计拉延筋方法,王振等[4]开发了面向自动化的拉延筋参数化设计系统,尹雁飞等[5]设计了模块化的拉延筋设计方法,实现了更改参数直接生成拉延筋。

截面参数是制作拉延筋的关键因素,郑刚等[6]采用近似模型反求拉延筋的几何参数。现在CAE分析冲压成形速度最快的软件是AutoForm,可以自动生成拉延筋,但不能导出作为加工数据。然而目前研究AutoForm 生成筋几何参数的文献不多,本文根据AutoForm 生成筋的截面参数固有的几何约束关系,求解了适用于3D 设计软件的关键参数,并进行模拟验证。

2 AutoForm中Z向拉延筋的截面参数

2.1 AutoForm中Z向拉延筋的设置方法

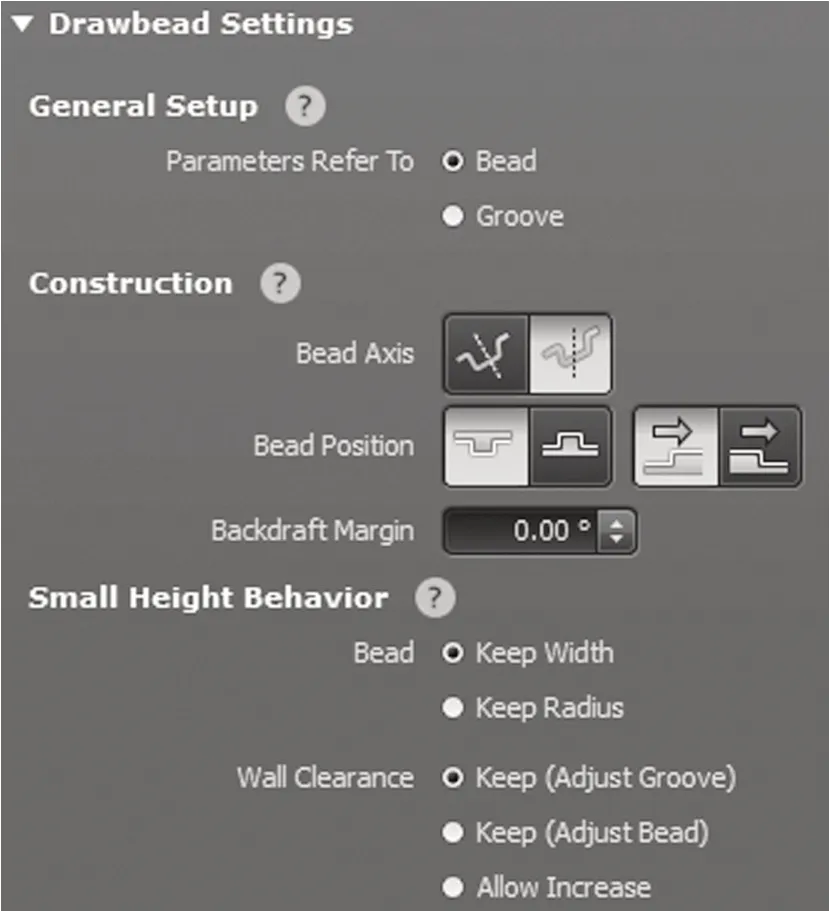

在AutoForm 中,Z向拉延筋的设置方法如图1 所示,拉延筋方向在Construction 中设置Bead Axis 为法向筋或Z向筋;一般的设置筋为等宽筋,即Small Height Behavior 中Bead 设置为Keep width;间隙设置为等间隙,即Wall Clearance 设置为Keep(Adjust Groove)。其他参数保持默认设置即可。

图1 AutoForm设置拉延筋形式界面

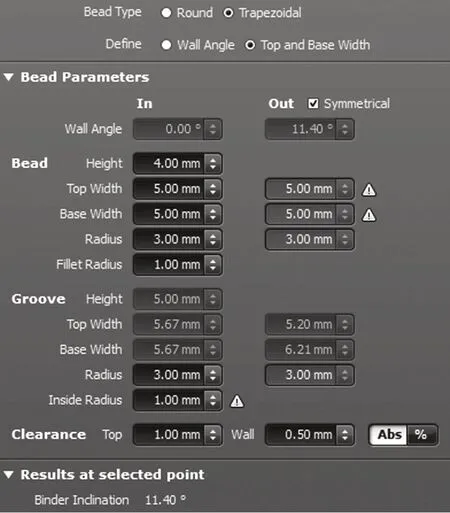

2.2 AutoForm中Z向拉延筋的截面参数

AutoForm 设置Z向拉延筋的截面参数如图2所示。为了便于标记,设定参数记号为:

图2 AutoForm设置Z向方形筋的参数界面

H:凸筋高,即Bead Height;w:凸筋宽度,即Bead Top Width、Bead Base Width;R:凸筋圆角,即Bead Radius;r:凹筋圆角,即Groove Radius;c:凸凹筋间隙,即Clearance Wall;b:凸凹筋底部间隙,即Clearance Top。

后文求解公式中的符号H、w、R、r、c、b均为以上AutoForm 中声明的参数。

3 3D软件设计筋时所需的截面参数

3.1 Z向拉延筋截面参数的几何约束关系

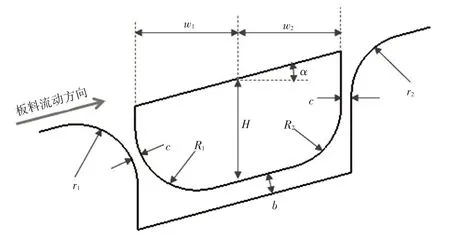

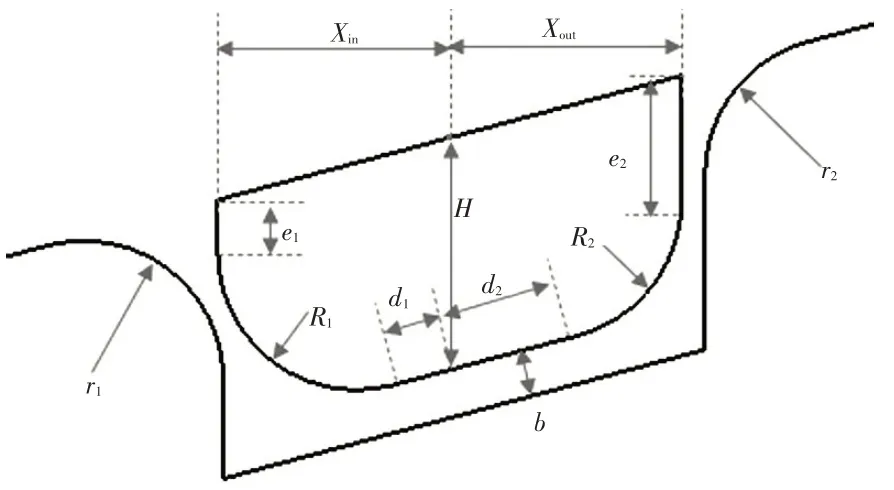

AutoForm 生成Z向方形筋时,控制截面形状的关键参数如图3 所示。其中参数含义及约束关系如下:

图3 AutoForm生成Z向方形筋的截面参数

a.w1和w2分别为流入、流出方向的筋宽,且为沿Z向投影的宽度,需要满足w1=w2。

b.H为筋高,且为沿Z向的高度。

c.R1和R2分别为流入、流出方向的凸筋圆角。

d.r1和r2分别为流入、流出方向的凹筋圆角,且r1=r2。

e.c为凸凹筋的间隙值,筋较高时为凸凹筋立面的间隙值,筋较低时为凸凹筋圆角的最小间隙值。

f.b为凸凹筋底部间隙值。

g.α为压料面的倾角,此值为压料面的特征值,而非输入的参数值,本文设定α≥0。

3.2 3D软件设计Z向拉延筋截面参数

在使用3D 软件设计Z向方形筋时,需要的关键参数如图4 所示。为了便于分析与说明,将凸筋分为流入方向和流出方向分别计算。在流入方向,凸筋圆角与筋中心的距离d1≥0,因此,R1存在极大值,其关系式为:

图4 使用3D软件设计Z向方形筋时的关键参数

设定R1判据为凸筋流入侧最大圆角R1max,则:

在流入方向,只有当筋较高时,凸筋流入侧圆角与压料面距离e1≥0,则:

由公式(1)~公式(3),可得用3D 软件设计筋时的参数:

式中:Xin为凸筋流入侧立壁与拉延筋中心线在Z向投影的距离。

可得流出侧的几何约束关系d2≥0,即:

设定R2判据为凸筋流出侧最大圆角R2max,则有以下关系式:

在流出方向,只有当筋较高时,凸筋流出侧圆角与压料面距离e2≥0,则:

由公式(6)~公式(8),可得用3D 软件设计筋时的参数:

式中:Xout为凸筋流出侧立壁与拉延筋中心线在Z向投影的距离。

以上所有求解公式均未考虑料厚和基准侧,在3D 软件设计筋时需要考虑料厚和基准侧,若为上型基准,压边圈上的凹筋参数增加料厚t;若为下型基准,则上模凸筋的参数增加料厚t。同时,以上的求解公式不包含凹筋的截面参数,因为在3D 设计软件中可以将凸筋向外偏置间隙值c后,再与压料面倒角(凹筋流入、流出角),最后拉深凹筋立面即可得到最终凹筋形状。

4 前门外板拉延过程的模拟验证

为了对比AutoForm 自动生成的拉延筋和用理论公式计算的拉延筋在拉延过程中的差别,采用某车型的前门外板进行模拟验证,主要模拟参数为:

板料材质为FC180-340HD+Z;料厚为0.7 mm;压边力为2 800 kN;摩擦因数为0.14;模拟精度为FV。

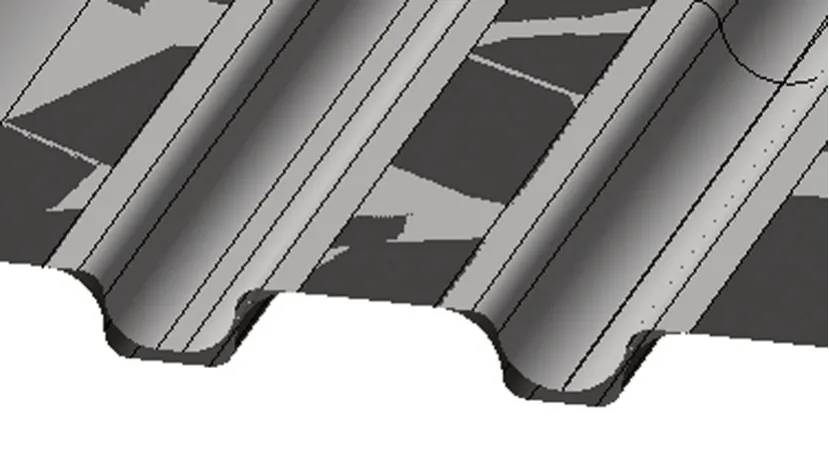

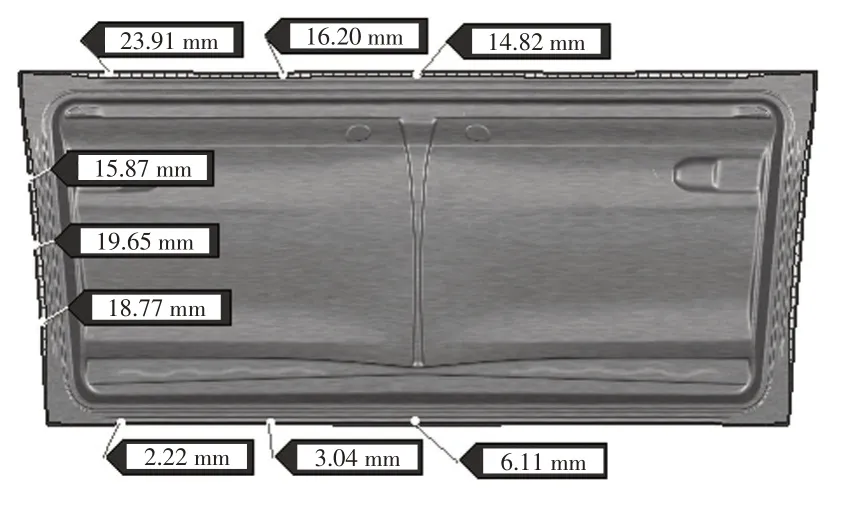

在对比中,模拟文件1 为AutoForm 自动生成的拉延筋,且闭合和拉延过程中均保持筋型,即Profile Based 3D Bead 模型,如图5 所示。模拟文件2为用理论公式计算的拉延筋截面参数,再用CATIA 制作的拉延筋,如图6 所示,闭合和拉延过程也均保持拉延筋型。

图5 AutoForm应用的拉延筋模型

图6 CATIA中制作的筋型

4.1 拉延筋截面参数验证

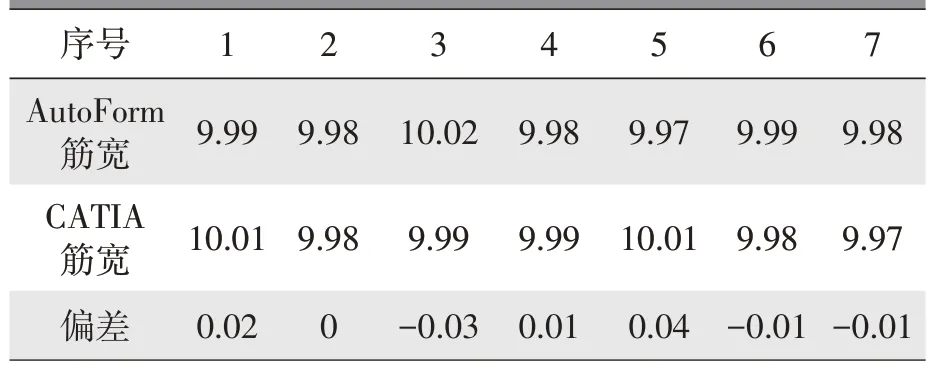

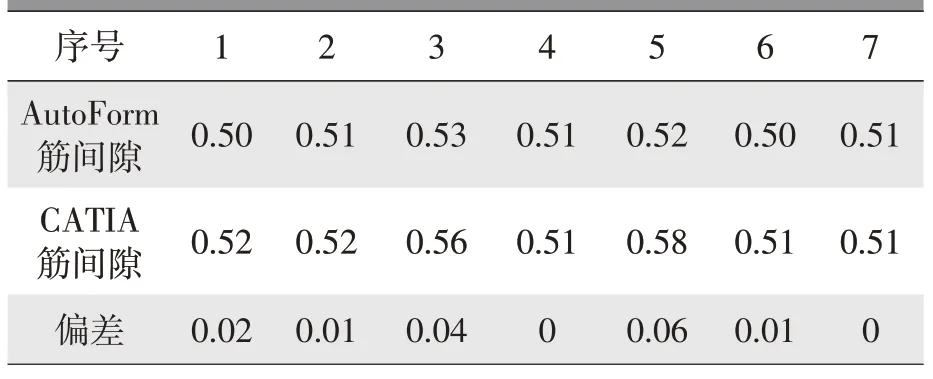

一般情况下,CAITA 设计的筋,其筋高、凸筋圆角、凹筋圆角等参数只需要考虑料厚和基准侧,但当筋高较低时,其筋宽、凸凹筋间隙会与AutoForm 生成的筋有偏差。在本次对比验证中,设定AutoForm 的筋为等宽Z向方形筋,其筋宽为10 mm,凸凹筋间隙为0.5 mm。

在此模拟验证中,拉延筋为双层筋。为了检查筋在不同高度、不同压料面倾角下,CATIA 制作的筋与AutoForm 生成筋的差别,采集了7 段内侧筋的宽度和凸凹筋间隙值(图7)作为对比量。其中筋宽的对比结果如表1 所示。

表1 AutoForm生成的筋与CATIA制作的筋宽度对比 mm

图7 拉延筋的分段

由表1 可知,通过用理论公式求解的Z向拉延筋截面参数制作的拉延筋,在筋高较低时与Auto-Form 生成的拉延筋的筋宽保持一致。拐角的筋高较低处偏差最大,最大偏差仅为0.04 mm。

由表2 可知,通过用理论公式求解的Z向拉延筋截面参数制作的拉延筋,无论筋高如何变化,仍能保持较为恒定的凸凹筋间隙,且与AutoForm 生成的拉延筋的间隙值最大偏差仅为0.06 mm。

表2 AutoForm 与CATIA 凸凹筋间隙对比 mm

4.2 拉延结果验证

拉延筋对模拟结果最直接的影响便是流入量,图8、图9 分别为AutoForm 生成筋的流入量和CATIA 制作筋的流入量。通过对比,流入量误差小于1 mm;AutoForm 生成筋的流入量较CATIA 制作筋的流入量偏大,这与后者制作的筋宽偏大、凸凹筋间隙偏大有关,另外,AutoForm 生成的筋在拉延过程中有阻料的属性,但是CATIA 生成的筋在AutoForm 模拟过程中仅为一个造型失去了阻料的属性,导致其流入量偏大。

图8 AutoForm生成拉延筋的流入量

图9 CATIA制作拉延筋的流入量

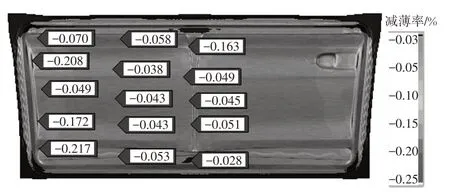

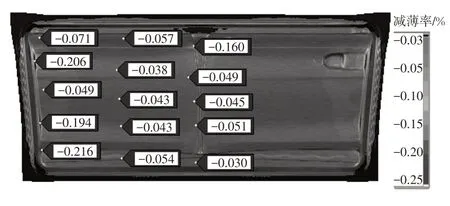

流入量的变化反映到拉延结果上便是减薄率的变化,图10、图11 分别为AutoForm 生成筋的减薄率和CATIA 制作筋的减薄率。通过对比,中间部位的减薄率没有变化,在靠近分模线附近的减薄率有一定变化,变化量极小。

图10 AutoForm生成拉延筋的减薄率

图11 CATIA制作拉延筋的减薄率

5 结束语

通过分析AutoForm 生成拉延筋的截面参数的几何约束关系,求解了Z向拉延筋的凸筋截面参数的理论公式,并通过模拟验证得出了以下结论。

a.在筋高较低时,AutoForm 生成Z向拉延筋截面参数有其特定的几何约束关系,可求解适用于3D 软件设计拉延筋的关键参数的理论公式,考虑料厚和基准侧后,便可制作与AutoForm 生成一致的筋。

b.依据理论公式制作的拉延筋,其筋宽、凸凹筋间隙均与AutoForm 生成的拉延筋截面形状有很好的一致性。

c. 使用3D 软件设计的拉延筋和AutoForm 生成的拉延筋,经过模拟验证,其流入量和减薄率均能保持良好的一致性。