车轴钢渗碳层深度弱磁检测技术研究

邱朋闯 于润桥 桂长城 陈旺

(南昌航空大学,无损检测技术教育部重点试验室,南昌 330038)

1 前言

传动轴作为汽车动力系统的重要结构部件,不仅要求花键部位齿牙和轴颈的表面硬度大且耐磨,还必须能够传递较大扭矩和冲击负荷。此外在服役过程中诱发断裂的疲劳裂纹在一定程度上从工件表面产生并逐渐向内部扩展而引起断裂,因此对工件的表面进行渗碳处理强化是防止机件失效或破坏的有效措施。工件经渗碳处理后可获得较高的表面硬度、接触疲劳强度,而本体心部仍保持良好的冲击韧性[1]。热处理渗碳工艺质量的评定标准主要取决于工件表面碳浓度、碳浓度分布和渗碳层深度,其中渗碳层深度是最重要的指标[2]。如果渗碳层深度过浅,会使渗碳层与心部交界处的应力分散,使强度急剧下降,进而导致接触疲劳强度不够,容易发生点蚀、剥落,以及疲劳寿命下降。渗碳层深度过深虽然使过渡区硬度梯度平缓,但表面碳化物会随着渗碳时间的增加而粗化,从而造成应力集中,也会使疲劳寿命降低[3]。

目前对于渗碳层深度检测技术,传统的检测方法有金相法、化学法、涡流检测、射线检测[4]。金相法测定的渗碳层相当于原始组织至表面的距离,有时组织界限不明显,或者渗碳层过厚不易检测,此外金相切割属于破坏性检测。化学法要逐层分析,过程比较繁琐,而且此种方法不适应于不规则成形件的渗碳层分析[5-7]。涡流测厚一般应用于覆层与基体材料的电磁特性差异较大且覆层为均质材料的情况下测量覆层厚度,对于非均质覆层厚度的检测只处于定性分析阶段。使用X 射线法采集零件表面的渗碳层时,需要进行化学剥层,工艺繁琐复杂,不适用于大型零件[8-10],且对人体有重大伤害。

综上所述,目前生产厂家大多采用金相切割破坏性检测,造成生产成本增加,此外现阶段其他检测方法都有较大的工作局限性且达不到生产工艺精度要求,不适用于生产线上检测。基于此提出一种利用渗碳层与其心部交界处应力集中且无法消除,进而对外表现出特定的磁感应强度的无损检测方法。

2 渗碳层深度检测原理

一切物质都由原子或分子构成,原子核外电子在环绕核运动过程中会产生轨道磁矩以及在自旋转过程中产生自旋磁矩[11]。

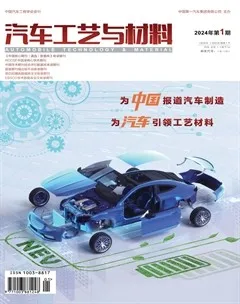

渗碳钢材质属于铁磁性材料,渗碳层与本体心部过渡区由于含碳量的不同,内部来看改变了材料晶体结构(或分子结构),使得围绕原子核旋转电子的排列顺序发生变化,进而导致交接处存在应力且无法消除,从而产生了自发的微弱磁场,这些自发磁场在地磁场环境中表现出一定的同向性。外部来看则是产生分层现象[12],根据磁介质的边界理论,分界处其磁导率产生明显差异,磁感应线在该处发生“折射”[13]。阵列传感器通过采集交界处某一点的磁感应强度,通过传感器阵列结构特征利用其磁场强度与深度的对应关系,进行渗碳层深度计算[14-15],计算原理图如图1 所示。

图1 渗碳层深度检测原理示意

3 试验试件及工装设计

3.1 试验试件

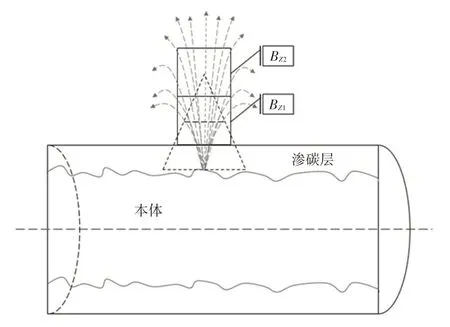

本试验以企业实际生产中40CrMnMo 渗碳钢为研究对象,试样产品规格及实物图如图2 所示,按照技术要求,花键处渗碳层深度测量在距端面15 mm 处进行。Φ42 mm 处渗碳层测量位置为距末端2~4 mm 处测量。各部位渗碳层深度的过渡应连续、圆滑不允许中断或突变。

图2 产品规格及其实物

3.2 传感器工装设计

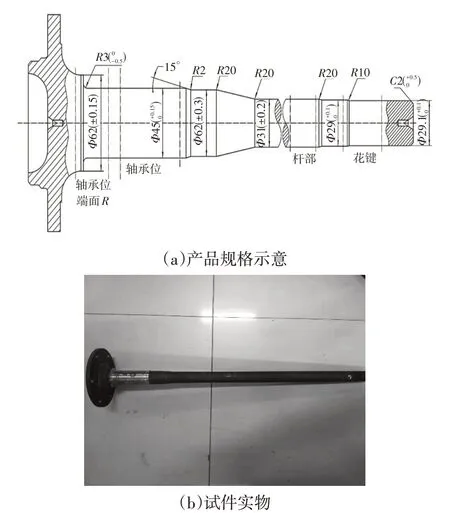

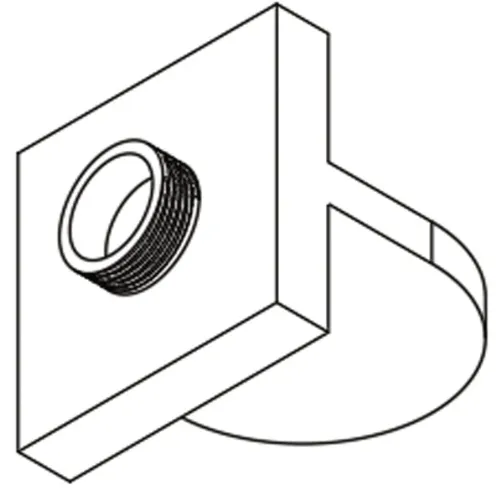

车轴钢各个部位属于圆柱形结构,对于平面传感器接触点则为某一点,这也就造成在检测过程中容易出现左右晃动检测位不在同一水平线的情况,进而在扫描过程中造成试验结果误差较大。即使采用定点检测方式,接触面为某一点也很难保证传感器不晃动造成试验结果误差,基于以上检测实际问题,针对车轴钢杆部尺寸以及轴承位R角设计两款小型探头工装实现对检测位的完美贴合,其工装设计如图3、图4 所示。

图3 轴承位R角检测工装

图4 杆部外圆检测工装

4 . 检测结果与分析

4.1 试验室切割试件检测

弱磁检测无损检测仪主要由上位机、传感器、采集卡以及处理软件组成。检测阵列传感器为12通道阵列,可根据实际检测对象自主选择阵列探头数量。该试验根据检测对象选择双阵列探头进行实际检测。该试验首先通过对3 个不同试件样本不同主要部位切割试块进行初步检测验证,分别为CN110V 中频半轴花端部键位、E50 中频半轴杆部位、N300LEV 尾部轴承位R角。

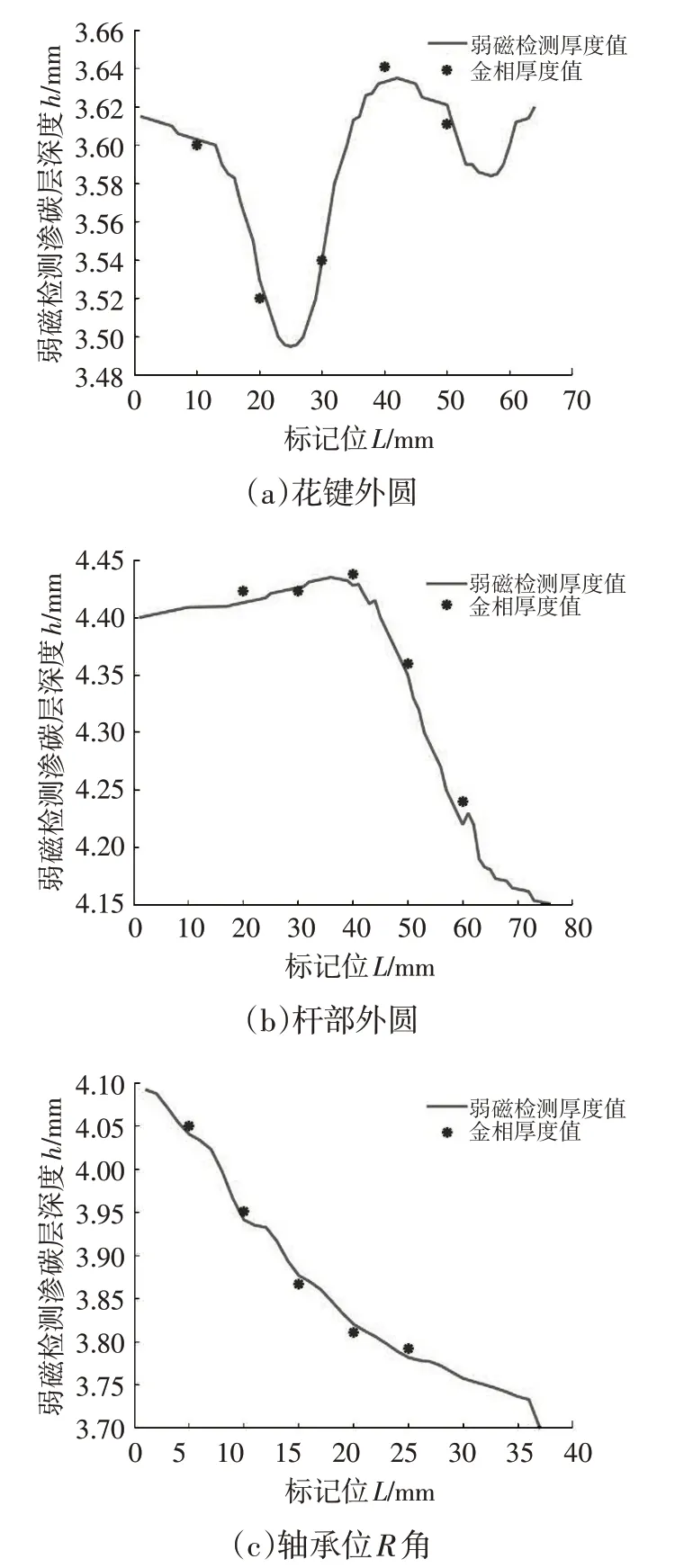

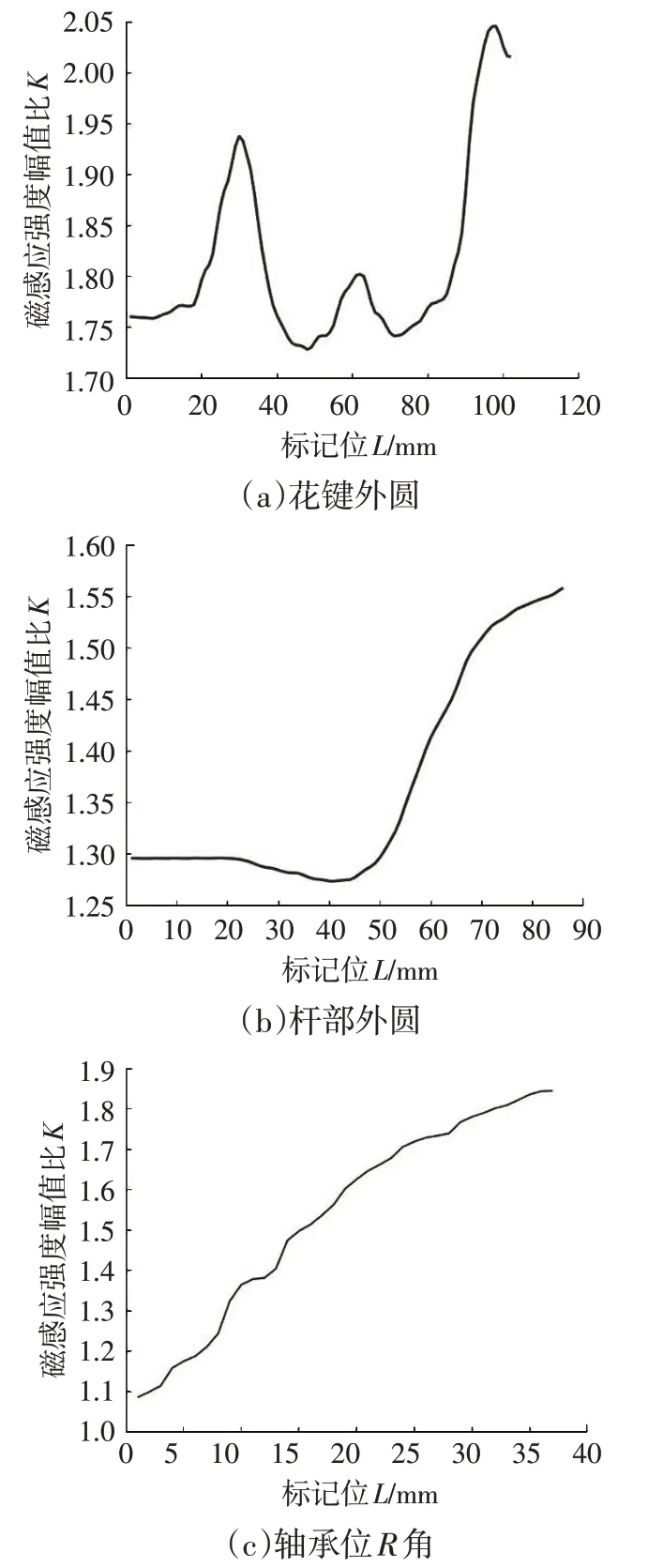

图5 为端部花键外圆、中心杆部外圆以及尾部轴承位R角表面检测磁感应强度曲线。根据3 组磁感应曲线发现,1 号传感器磁感应强度值波动以及变化幅度明显大于2 号传感器采集的磁感应强度值,而2 号传感器采集磁感应强度相对于1 号传感器采集磁感应强度变化趋势更加平缓。

图5 各部位磁感应强度曲线

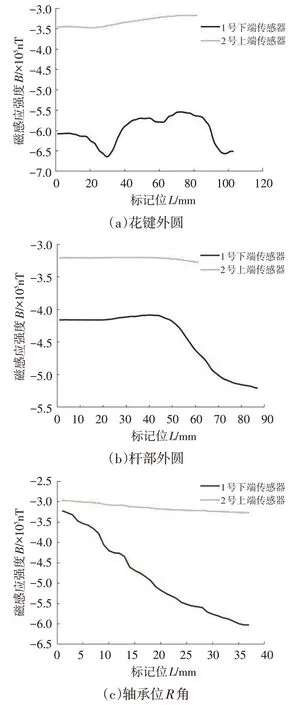

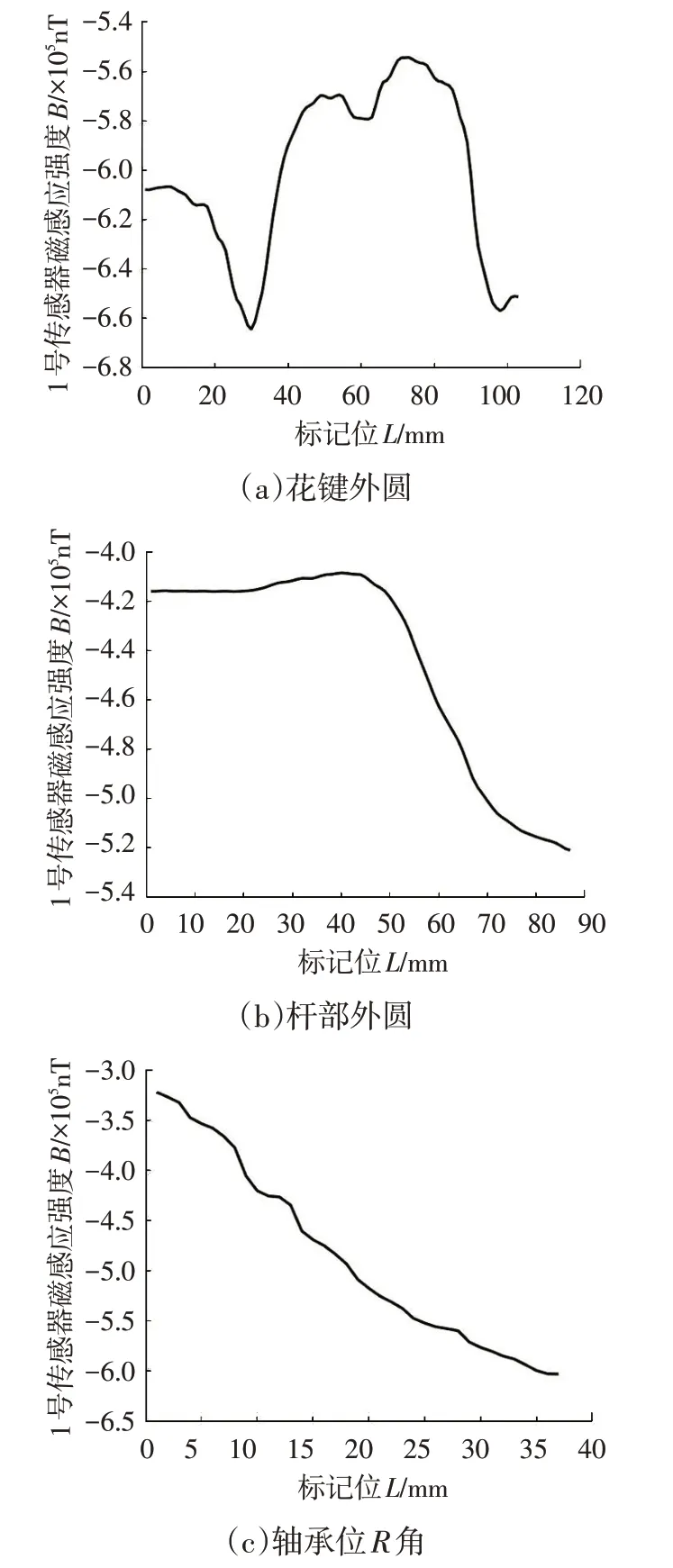

将以上3 组检测数据根据弱磁检测理论模型求得渗碳层深度结果与金相渗碳层厚度值如图6 所示。计算中会根据检测部位基准应力不同而对相关系数进行标定。此外各组试验阵列传感器下方传感器采集磁感应强度曲线如图7 所示,由图6 结果可知渗碳层深度变化趋势均与对应检测位置1 号传感器磁感应强度变化趋势相似,图6a 花键表面渗碳层深度曲线在26、60 标志位处出现向上变化趋势的拐点,其对应图7a 花键外圆表面检测磁感应强度在35、95 标志位处出现的趋势变化的拐点。图6b 中心杆部外圆渗碳层深度曲线中在41 标志位处存在向下趋势变化的拐点,其对应图7b 在杆部表面检测磁感应强度曲线在45 标志位处出现向上变化趋势拐点。图6c 同样与图7c 趋势保持一致,通过分析该部位发现其渗碳层变化趋势与1 号传感器检测磁感应强度变化趋势相似。由此验证渗碳层深度变化与阵列传感器下方检测磁感应强度值呈正相关性。

图6 各部位检测深度结果

图7 各部位1号传感器磁感应强度

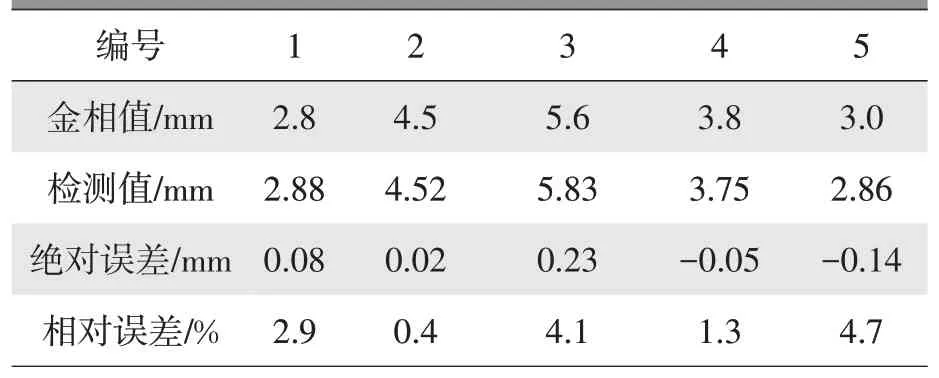

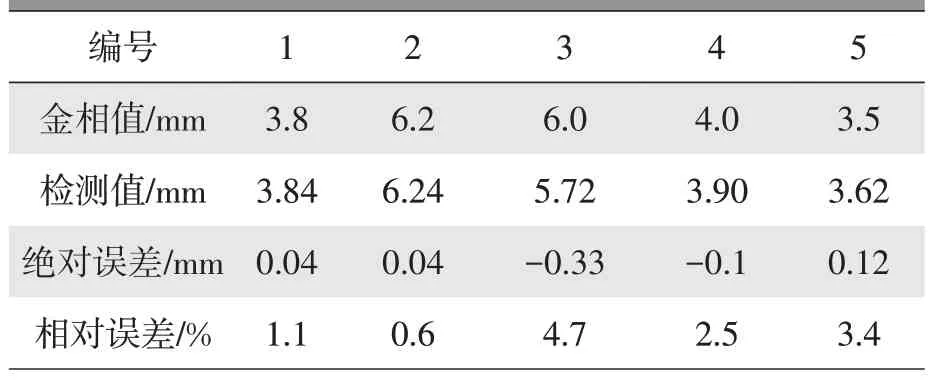

此外经弱磁检测技术计算处理得出的渗碳层深度与厂家金相切割试验数据对比结果如表1 所示,通过表1结果分析,本试验中3个检测部位相对误差分别为1.4%、0.7%、3.5%。最小相对误差可达到0.7%,最大相对误差整体小于5%,整体检测效果稳定性良好。此外轴承位R角在未经处理排除缺陷影响时,弱磁检测渗碳层深度区间为3.71~4.10 mm,平均深度为3.86 mm。由此可见在检测过程中工件存在缺陷时对检测结果造成误差影响较大。由于车轴钢在热处理后存在缺陷的可能性比较大,但其缺陷大小一般是小于Φ1.0 mm 的细小裂纹缺陷[16]。通过该试验对检测过程中遇到缺陷进行相关递进处理,即将缺陷部位做平滑处理使其根据前面磁感应变化趋势均匀变化,或通过点测来消除缺陷对渗碳层深度检测结果的影响。

表1 试验室弱磁检测渗碳层深度与金相对比

通过以上分析,在渗碳层深度曲线变化中,渗碳层深度与阵列探头磁感应强度幅值比有很强的相关性,为了进一步验证其相关性,将阵列传感器幅值做比值处理,令阵列传感器磁感应强度幅值比,其中BZ1、BZ2分别为1 号传感器与2号传感器检测的磁感应强度值。将3 组试验数据做比值处理,其阵列传感器磁感应强度幅值比处理曲线如图8 所示。

图8 各部位磁感应幅值比

通过图6 与图8 各个部位的渗碳层深度值与阵列传感器磁感应强度幅值比KB可以看出,渗碳层深度与磁感应强度幅值比呈负相关。即幅值比越大,渗碳层深度越浅。此外,在同一渗碳层深度检测时,不同部位磁感应强度存在一定的波动,但其磁感应强度差值较小,在计算允许范围内,分析误差来源可能为渗碳层微米级深度变化波动,造成的磁感应强度值发生一定的波动变化。最后通过对已有数据进行分析,即可得出各部位渗碳层深度与阵列传感器磁感应强度幅值的对应关系:

式中,h为渗碳层深度;t为传感器尺寸;BZ1、BZ2为传感器检测磁感应强度;λ为磁弹系数。

式中磁弹系数λ,即工件结构不同导致其工件本体初始应力不同,进而对外表现初始磁感应强度不同,是材料结构的本征参数,需要根据不同材料不同工艺进行调节。

不同部位磁感应强度幅值比方根值与渗碳层厚度变化趋势如图9 所示,由图9 可知,由于车轴钢不同部位自身存在应力大小不同,导致在同一渗碳层厚度值时对应不同部位的不同磁感应强度比值。因此证明了车轴钢渗碳层厚度检测原理的正确性,正是由于应力的存在且不可消除,通过对待检部位应力的变化进而表现磁场强度的变化来推算渗碳层厚度的变化趋势。并通过标定系数的调节来准确计算不同部位的渗碳层厚度。通过以上所有试验室结果分析,检测精度最大误差均小于5%,充分验证了弱磁检测技术在渗碳层厚度检测中的可行性与稳定性。

图9 不同部位磁感应强度幅值比方根与渗碳层厚度关系

4.2 车轴钢工件生产现场检测

图1b为生产现场检测试件样品,根据产品技术检测要求,随机抽取多个样件,以检测部位进行编号,随机抽取不同样件部位进行渗碳层深度检测。根据标准试块的检测结果确定的标定系数为基准进行实际检测并对弱磁检测渗碳层深度结果进行金相切割验证。其试验结果如表2、表3所示。

表2 生产现场弱磁检测渗碳层深度与金相对比

表3 生产现场弱磁检测渗碳层深度与金相对比

综上所述,根据弱磁检试验结果与金相切割结果对比分析曲线图可知,弱磁检测深度与实际深度值相对误差小于5%。试验结果整体趋于稳定,金相切割验证值与弱磁无损检测渗碳层深度值整体贴合度高,误差均在可接受范围内。证明弱磁检测技术在渗碳层深度实际生产检测中是可行的,且计算结果精确,误差率低。

5 结束语

通过设计验证车轴钢渗碳层深度弱磁无损检测试验,利用弱磁检测技术对不同样件的不同部位以及不同深度渗碳层进行无损检测分析与金相验证,试验结果如下:

a.弱磁检测技术对于工件热处理渗碳层深度检测可行,双阵列传感器设计当2 号传感器磁感应强度趋于稳定时,其检测渗碳层深度变化趋势与1号传感器磁感应强度变化趋势有很强的相关性。

b.基于弱磁检测技术对于渗碳层深度定量检测准确性高,本次试验结果最大相对误差小于5%,试验验证结果与检测结果一致,满足工程应用需求。可进一步实现对热处理工艺进行修正以及车轴钢产品质量评价。

c.弱磁检测技术对渗碳层深度检测速度快,精度高。进一步改进可用于自动化检测,为车轴钢热处理工艺渗碳层深度质量检测提供新方法。