基于线性规划模型的电极头更换方法研究

赵欣 郭东栋 于光辉 牛振 梅寅禅

(北京奔驰汽车有限公司,北京 100176)

1 前言

近些年,国内各大汽车主机厂充分利用精益生产管理理念,进一步扩充产能,降低了生产制造成本。很多学者针对电阻点焊电极头使用进行研究:借助过程要素分析法和正交试验设计,延长电极头的使用寿命[1];使用加权系数法建立分组数学模型,结合实时的产量信息实现分组更换[2];基于博世电压电流调节自适应系统的电阻监控提升点焊电极寿命,确定最佳修磨间隔点,增加修磨从而提高电极头寿命等[3]。针对电极头的使用成本及减少停线时间展开研究,运用线性规划理论获得每一把焊枪的焊接车数可行域,在成本可控的情况下降低停线时间、提高产能。

某公司焊装车间的设计产能为45 JPH,为了满足市场的持续需求,车间开展产能提升。车间内有大量的自动点焊工位,焊枪在焊接一定数量的焊点后需要更换电极头,受限于车身焊接工艺,每把焊枪焊接的总点数不同、更换电极头的时间段也不同、同时生产的两款车型产量比例经常变动,生产排班计划及实时单位小时产量(Jobs Per Hour,JPH)也随之变化,导致一个工位在不同时间段中断多次,很多点焊工位成为车间的产能瓶颈,严重影响车间的产能提升,增加了整车的制造成本[4]。

2 电极头更换相关影响因素分析

2.1 电极头更换用时多原因分析

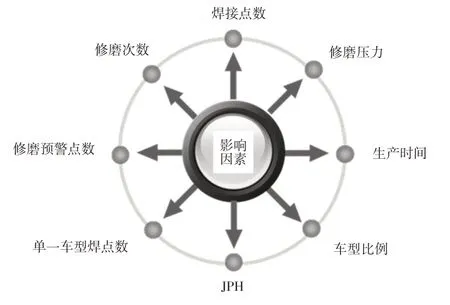

焊装车间自动化生产线中一个安全区域内经常分布着数量不等的机器人,每台机器人根据相关焊接工艺进行一定数量的点焊,但受产能、焊接位置、焊点特性、轨迹干涉等因素影响,每台机器人焊枪的焊接点数不同,导致每把焊枪电极头达到使用寿命的时间不同,而且车型比例、生产时间也会影响每次更换的时间段和具体的焊枪,图1 为影响电极头更换时间的因素。

图1 影响电极头更换用时多的因素

2.2 电极头更换频率的影响因素

电极头反复焊接后表面发生变形,焊点质量下降,需要利用修磨器将表面切割塑形,电极头被切割到生命线后需要更换新的电极头,防止电极头修穿漏水[5-6]。通过对电极头更换机理进行深度分析,发现影响电极头更换频率及寿命的因素有修磨次数、最大的修磨点数、修磨压力、修磨预警点数、单车型焊点数、车型比例、生产时间及当前的产能等[7-8],如图2 所示。

图2 影响电极头更换频率因素

3 数据分析模型及实施

3.1 模型概述

影响电极头更换频率及寿命的因素有修磨次数、最大的修磨点数、修磨压力、修磨预警点数、单车型焊点数、车型比例、生产时间及当前的产量等因素,将这些因素引入数据分析模型中,根据色阶状态调整参数,根据最终的约束条件和可行域,实施最大焊枪数量的分组,集中分组更换[9-10]。

一颗电极头的最大、最小焊点数为:

式中:TiplifeMax为电极头的最大焊点数,TiplifeMin为电极头的最小焊点数,Tipdresssteps为修磨次数,Maxwear为单次修磨焊点数,Dressrequired为修磨前提前请求数量,Warnwear为更换电极帽前预警焊点数。

单个电极头焊接点数N不等式约束条件为:

多种车型单车焊接点数K不等式约束条件为:

式中:SPMin为多车型混线生产中各车型焊接点数最小值,SPMax为多车型混线生产中各车型焊接点数最大值。

一颗电极头可以焊接的车数量m为:

一颗电极头可以焊接的车数量最小值CarMin为:

一颗电极头可以焊接的车数量最大值CarMax为:

多车型混线生产中焊接点数平均值为:

式中:SPAvg为多车型混线生产中各车型焊接点数平均值,Ratioi为各车型比例,SPi各车型单车焊接数量。

一颗电极头可以焊接的车数量平均值CarAvg为:

式中,TiplifeAvg为一颗电极头的平均焊点数。

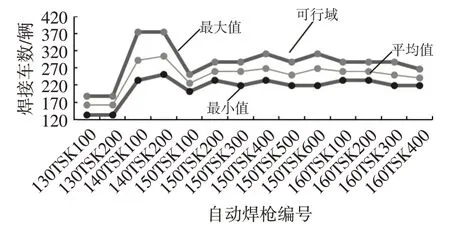

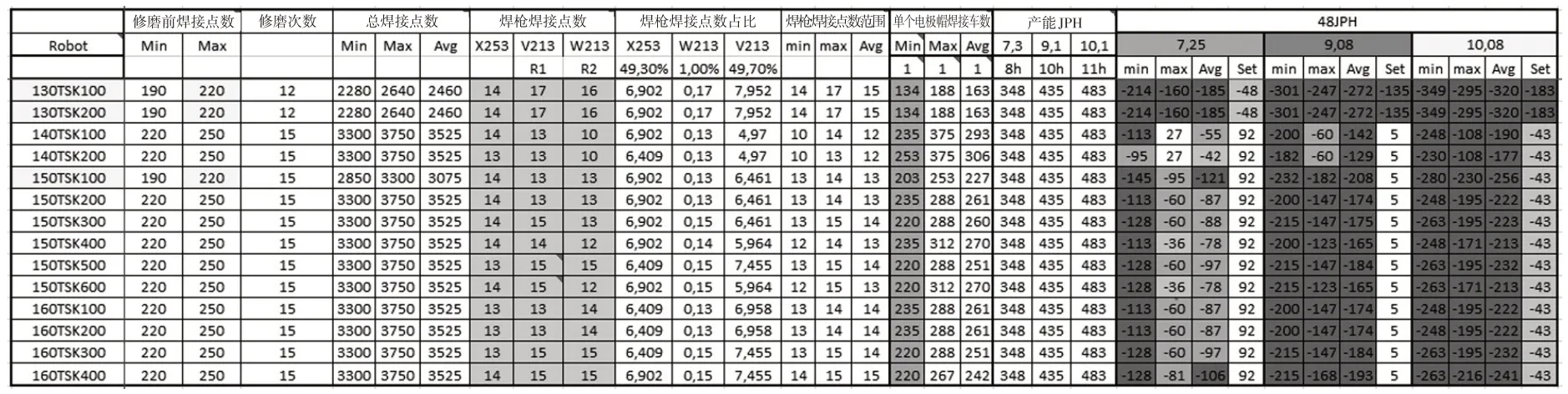

根据上述参数,设计出每把焊枪可以焊接车身数量的边界条件及可行域,如图3 所示。对图中不在同一范围的焊枪进行重点参数优化。

图3 单个电极头焊接车数可行域

在获得单个电极头焊接车数的可行域后,设计模块引入JPH 和生产作息2 个影响因素。为减少更换次数,最理想的情况是每次更换电极头的时间段与交接班时间段一致。因此,需要保证在电极头进行n次更换后,所焊接的车数量能满足单班产量,即:

式中,carno为单颗电极头焊接车数可行域的值;JPH 为生产线的单位小时生产能力;h为单班工作时间;del为n次更换后电极头焊接车的数量与单班产量的差值,结合Excel 软件色阶功能,判断其风险程度,如表1 所示。

表1 风险程度划分标准

在具体实施过程中,生产时间可能会切换为8 h、10 h、11 h 等,车型比例根据市场需求随时调整,生产线产能JPH 随生产线实际运转情况设定。最终将所有影响因素通过变量方式录入模型中,借助Excel 软件搭建可视化界面,形成操作便捷的电极头分组更改评估工具,如图4所示。

图4 电极头更换方法数据分析模型

3.2 实施方案

根据数据分析模型分析结果,将可行域相似的焊枪进行分组,按照风险级别进行不同类别的调整。调整中按照最大修磨点数、增加修磨次数、修磨压力(减少每次的洗削量)3 个因素先后测试。如果条件允许,进行必要的焊点平衡将会起到更加明显的效果[11-12]。

方案执行后每天进行重点追踪观察,编制标准化的记录表格,主要记录电极头更换时间和电极头的状态,使用超声波进行焊点质量的检测,根据分组更换情况优化调整部分焊枪的焊接参数、质量确认,如此往复迭代优化,最后确定各项关键参数,制定最终分组计划。为保证方案切实落实到位,进行多轮培训,保证记录和更换的准确性。

4 标准化

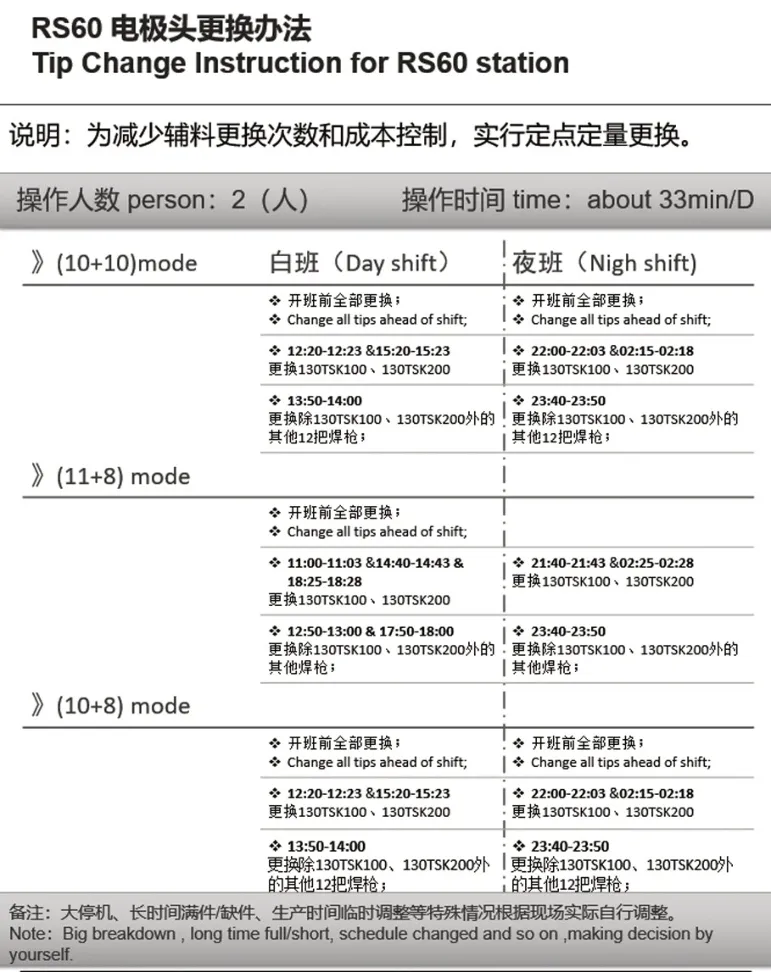

确定参数后,现场实施标准化管理,编制电极头更换说明指导,如图5 所示,明确更换的人员数量、更换的时间段及更换的目标时间,并根据不同的生产时间模式进行区分。经过此次优化,更换平均时间由49 min 降至33 min,如图6 所示,满足设计要求,该岛成功实施后进行全面推广。

图5 电极头更换标准操作办法

图6 分组集中更换时间变化情况

5 结束语

通过分析电极头更换时长和电极头更换频率,基于线性规划理论设计出电极头更换模型,获取每一把自动焊枪的焊接车数可行域,根据数值相近性进行分组,同时引入风险程度划分标准,辅助工程师进行有针对性的参数调整,保证产品质量的稳定;在现场实施环节,制定电极头更换办法指导作业书,遵循定人、定时、定岗位的原则,不断优化迭代,最终通过标准化管理办法在车间推广。分组更换方法的投入使用,在确保车间辅料成本不增加的情况下,有效地提高了车间的设备综合效率水平,缓解了瓶颈工位的产能压力,同时进一步规范了员工的作业内容,提升了车间标准化的程度。