H420LAD钢横梁零件翻边开裂原因分析及优化

田志俊 崔磊 陈德顺 刘阳 谷海容 李轶伦

(1.马鞍山钢铁股份有限公司技术中心,马鞍山 243000;2.马鞍山钢铁股份有限公司四钢轧总厂,马鞍山 243000)

1 前言

伸长类翻边成形是横梁类零件的常见制造工艺,其边部受拉应力作用,容易出现翻边开裂的问题。随着汽车用钢板强度的提升,其韧性降低,伸长类翻边成形中边部开裂的问题逐渐增多,限制了高强钢在汽车上的应用。目前,对高强钢边部开裂的研究集中在冲压工艺、冲裁边部质量、材料性能、软硬相强度差等方面[1-6]。赵广涛等[7]通过优化产品边界、减少翻边量,改善边部区域的应变状态,减少开裂区域的材料减薄率。张茜等[8]通过仿真和生产验证,证明了降低材料屈服强度、提高扩孔率对翻边开裂有改善,且扩孔率与零件边缘质量的关系更密切。惠亚军等[9]分析了“先冲压再压边工艺”与“先压边再冲压工艺”2 种工况下元宝梁的边部应力集中情况,采用后者材料边部变形均匀,可有效降低缩颈与开裂的发生。

针对热镀锌低合金高强钢H420LAD 翻边开裂的问题,从材料力学性能、压料力、模具间隙、翻边高度等方面,分析了导致零件翻边开裂的影响参数及影响因子。同时,通过优化坯料尺寸、调整模具间隙、减小翻边刀块到底距离等,降低了翻边开裂的风险。提出了伸长类翻边成形边部开裂的控制措施。

2 横梁翻边成形边部开裂原因分析

2.1 横梁零件冲压工艺及开裂位置

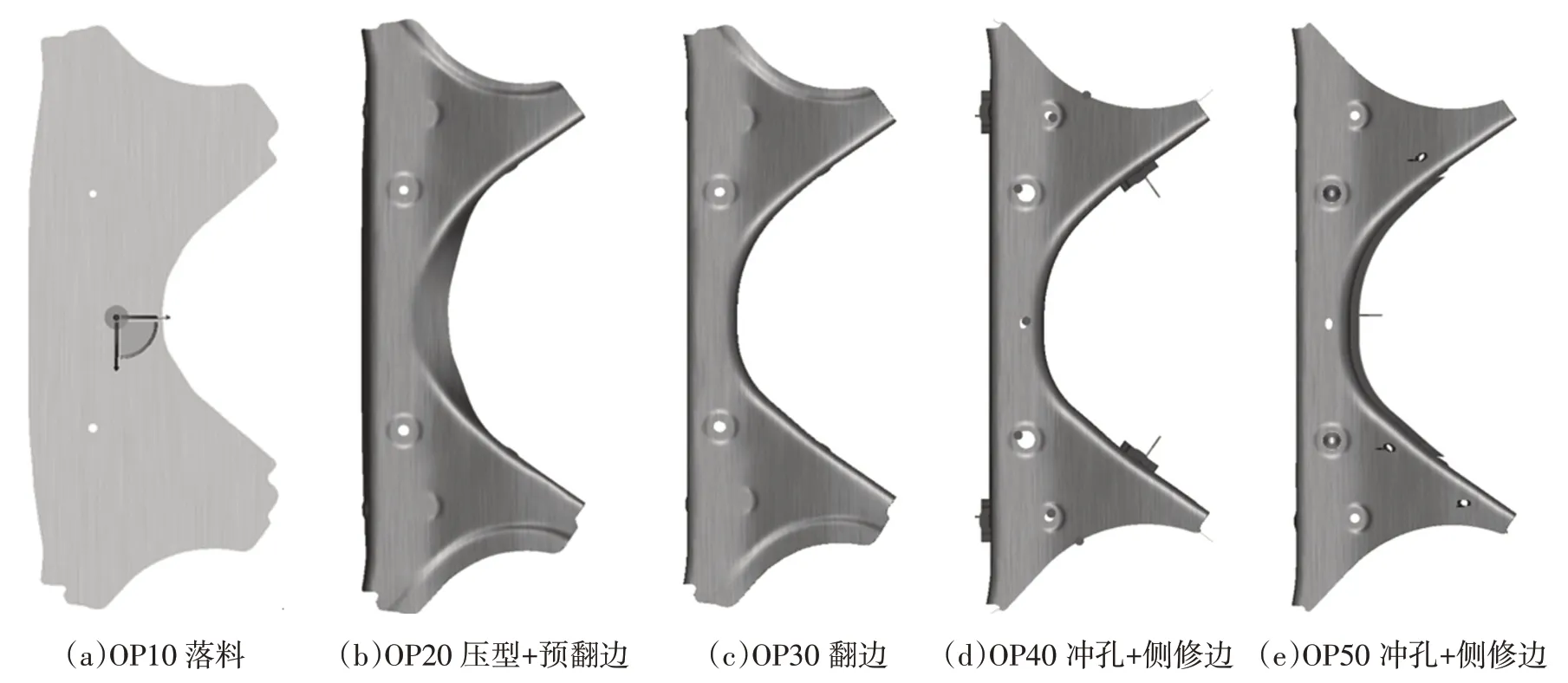

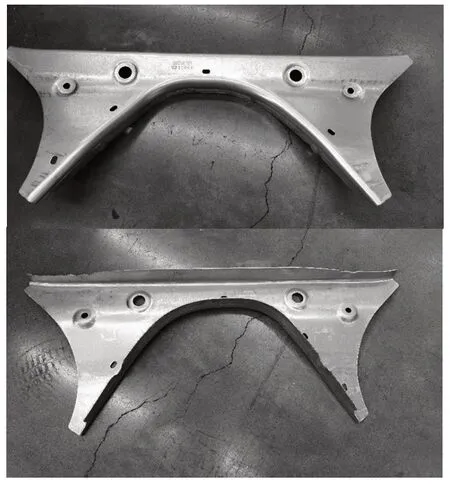

图1为某乘用车副车架横梁零件,采用1.8 mm 厚度的H420LAD 钢冲压成形。

图1 副车架横梁

零件经5 道工序冲压成形:OP10 落料→OP20压型、预翻边→OP30 翻边→OP40 冲孔+侧修边→OP50 冲孔+侧修边。其中,零件开裂发生在OP30 翻边工序,采用毛坯边部打磨、激光落料等方式,开裂问题依然存在,如图2 所示。调试结果显示,屈服强度较低的板料翻边开裂率低,但仅有约30%的量产板料满足要求,对零件的稳定生产不利。

图2 横梁在翻边成形时边部开裂

2.2 样板的力学性能检验

通过拉伸试验机对开裂零件样板进行单轴拉伸试验,试样标距为80 mm,检测样板3 个方向(0°、45°、90°)的基本力学性能指标,每个方向检测3 组,结果取其平均值。同时,设置冲裁加工的试样为试验组,测试冲裁加工对材料拉伸性能的影响。结果如表1 所示。

表1 H420LAD钢板拉伸性能参数

图3 为H420LAD 钢板的应力-应变曲线,图4为铣削、冲裁加工拉伸试样断裂形式。由表1、图3、图4 可知:0°、45°方向上,冲裁加工试样断裂伸长率不受影响;90°方向上,冲裁加工试样在均匀变形段即将结束时,局部微裂纹从试样边部向内扩展,导致异常断裂,均匀伸长率略有降低、断裂伸长率明显降低。

图3 H420LAD钢板的应力-应变曲线

图4 铣削、冲裁加工拉伸试样断裂形式

2.3 样板的成形极限试验

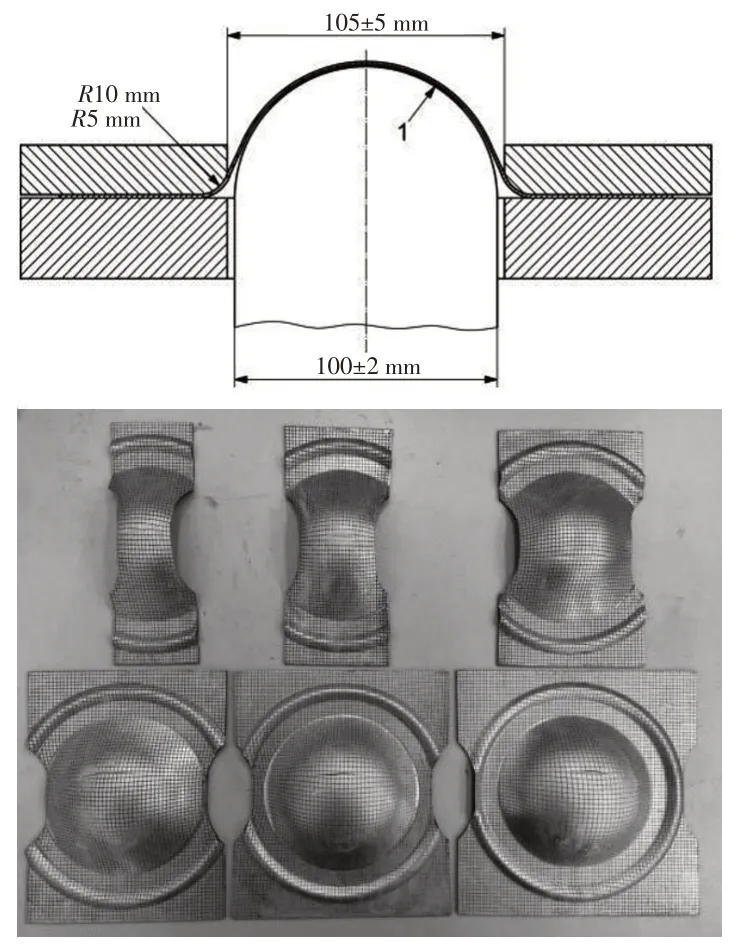

采用直径为100 mm 的圆柱形球头凸模进行成形极限试验,试样宽度分别为40~160 mm,图5 所示为成形极限模具示意和试样,图6 为H420LAD的成形极限图。

图5 成形极限模具示意图和试样

图6 H420LAD的成形极限图

2.4 零件成形仿真分析

为寻找横梁零件翻边开裂的原因,确定冲压工艺的优化方案,采用Autoform 软件对零件进行全工序仿真。将模具型面导入Autoform 软件,按照原工艺方案进行工序设定,其中,翻边工序有限元模型如图7所示。材料力学性能如表1所示,选取Swift-HS 硬化模型,屈服模型采用BBC 屈服准则,单元类型为壳单元,厚向积分点11个。

图7 翻边工序有限元模型

零件的全工序模拟过程,如图8 所示。该零件开裂发生在OP30 工序——翻边成形,通过对开裂位置的成形过程、应变路径、主次应变进行分析,研究零件件翻边开裂的原因。

图8 横梁的全工序模拟过程

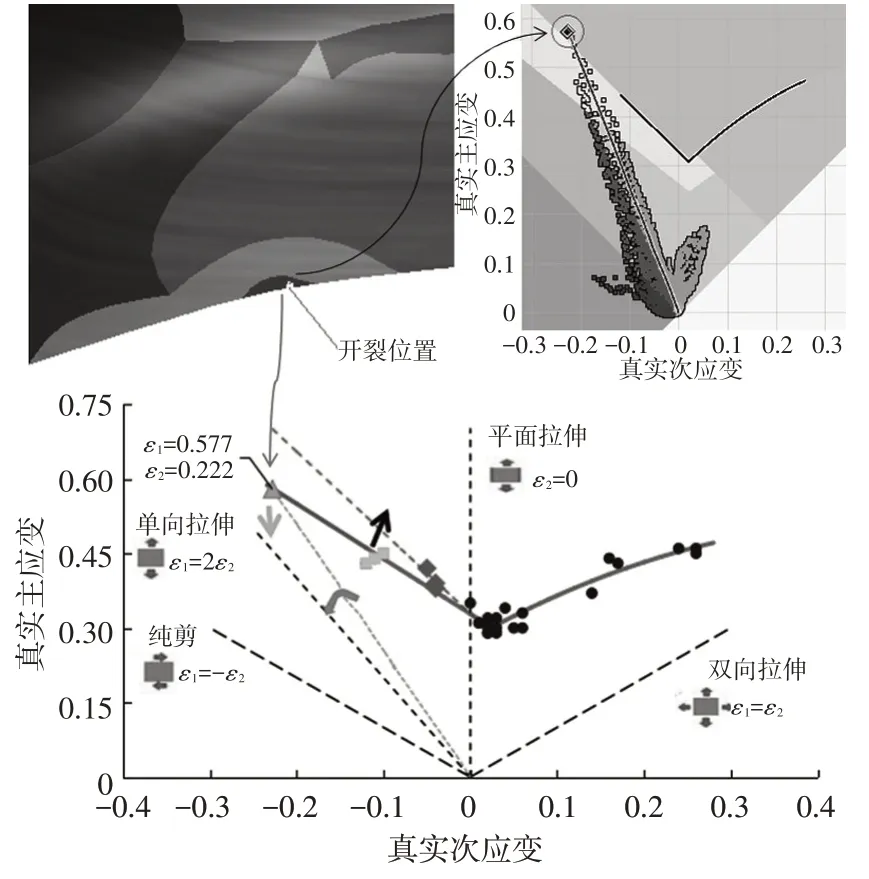

零件开裂位置属于伸长类翻边成形,零件边部在拉应力作用下,存在拉伸减薄,拉应力方向与板料轧制方向夹角约为10°,图9 为OP30 工序零件翻边成形仿真结果。由表1、图3、图4 可知,0°~45°方向上,冲裁加工不会导致拉伸试验的断裂伸长率削弱,即冲裁加工不是该位置开裂的主要原因。

图9 OP30工序零件翻边成形仿真结果

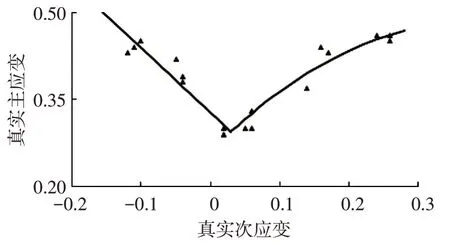

图10 为零件翻边开裂位置应变路径。开裂位置的主应变为0.577、次应变为-0.222,主、次应变的比例约为2.608∶-1,趋向于单向拉伸应变状态。从开裂位置的应变状态可知,零件开裂的原因是翻边量过大,导致零件所需的成形性要求超过材料成形极限。

图10 零件翻边开裂位置的应变路径

经过分析,改善零件翻边开裂的措施有:提高材料的成形极限,可解决零件的翻边开裂问题,但涉及材料开发,周期长且结果不确定;开裂位置的应变路径向左侧旋转,使主、次应变比例趋向于2∶-1,即开裂位置的应变状态趋向于单向拉伸状态,增加零件的成形安全裕度。

2.5 零件翻边开裂的影响因素及影响因子

影响零件翻边开裂的参数很多,如板料厚度、屈服强度、拉伸应变硬化指数(n值)、塑形应变比(r值)、压料力、摩擦因数等,各参数之间还会互相影响,应用Autoform 软件Sigma 模块,综合分析零件开裂的影响参数,确定导致零件开裂的主要参数[10]。表2 为零件开裂的影响参数及影响因子。

表2 零件开裂的影响参数及影响因子

图11 为开裂位置主应变的影响参数。由图11、表2 中可知,摩擦因数、板料厚度、OP20 工序压料力、OP30 工序压料力等因素是零件开裂位置主应变偏高的主要因素,影响因子分别为11%、5%、3%、4%等。

图11 开裂位置主应变的影响参数

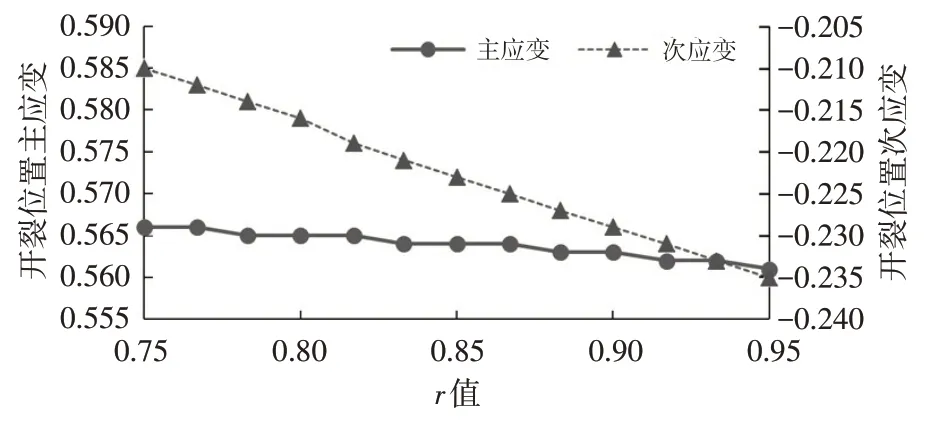

图12 为开裂位置次应变的影响参数。从图11、表2 可知,r值、n值是导致零件开裂位置次应变偏高的主要因素,影响因子分别为35%、8%。

图12 开裂位置次应变的影响参数

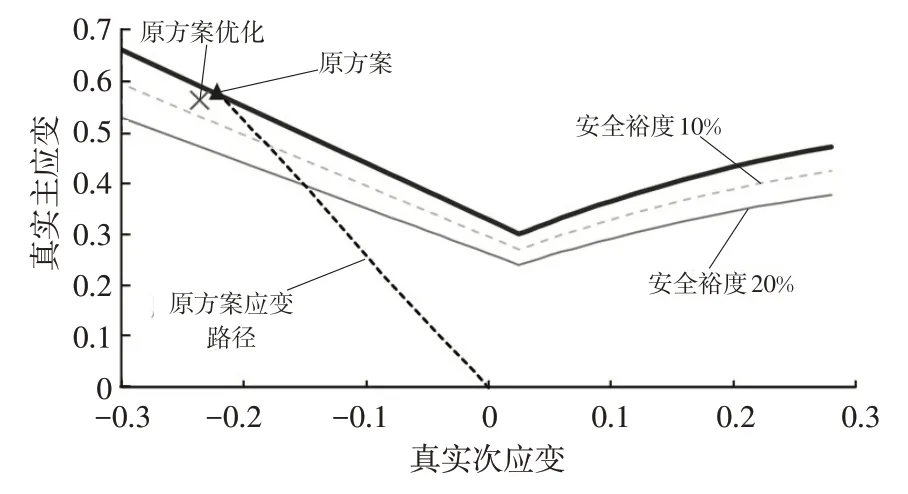

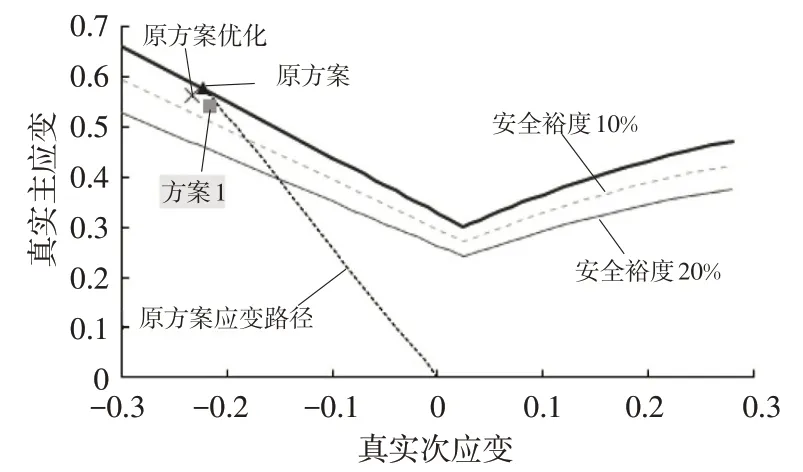

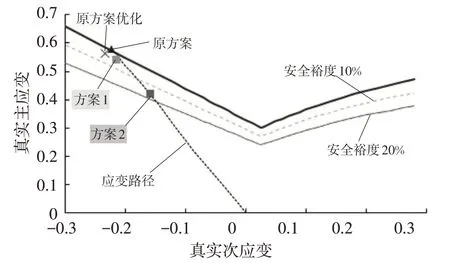

根据Sigma 分析结果,使主、次应变比例趋向于2∶-1,确定一组最优值,如表2 所示。仿真结果显示,开裂位置主、次应变分别为0.561、-0.235,主、次应变比例从2.608∶-1 变为2.387∶-1,零件成形安全裕度增至5.15%,如图13 所示。

图13 原方案优化后的冲压仿真结果

其中,r值与开裂位置主、次应变的关系如图14 所示,随着r值增大,零件边部在拉应力作用下抵抗变薄的能力愈强,仿真结果显示:开裂位置主应变最大降低0.88%、次应变最大降低11.90%,零件的成形安全裕度增加,最高占增量的57.98%。

图14 r值与开裂位置主、次应变的关系

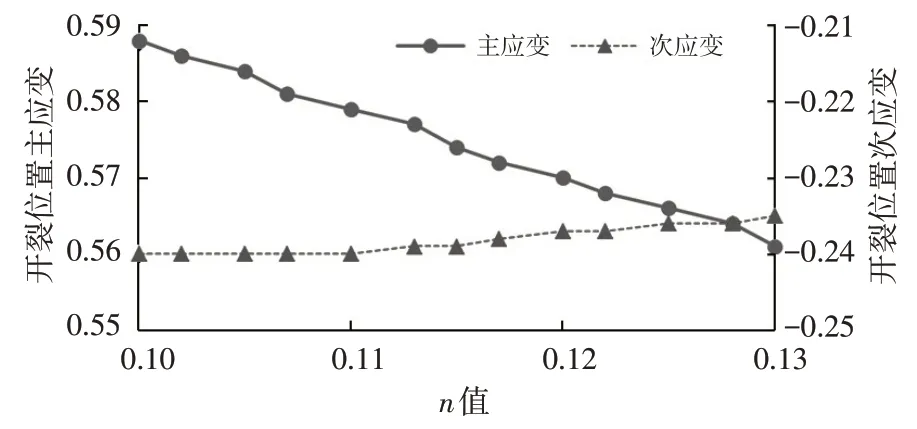

n值与开裂位置主、次应变的关系如图15 所示,随着n值增大,开裂位置主应变降低4.59%、次应变增加2.08%,零件的成形安全裕度增加,最高占增量的30.85%。

图15 n值与开裂位置主、次应变的关系

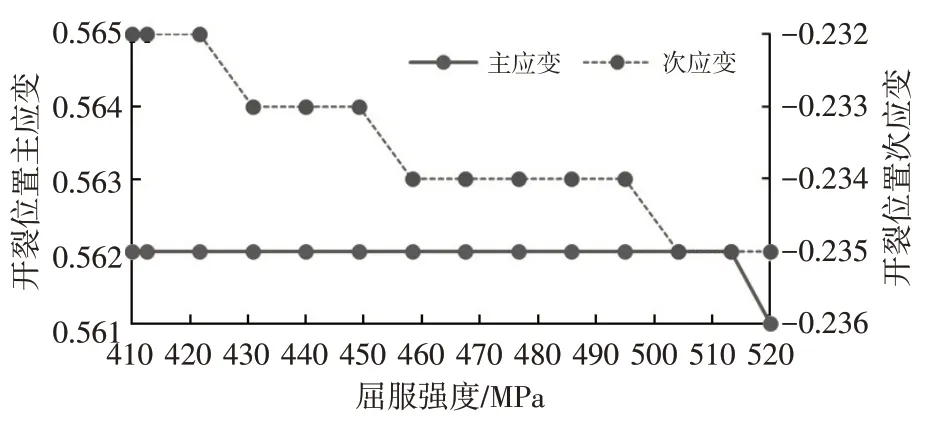

屈服强度与开裂位置主、次应变的关系如图16 所示,随着屈服强度增大,开裂位置主应变在屈服强度在513 MPa 时开始下降、最大降低0.18%,次应变阶梯下降、最大降低1.29%,零件的成形安全裕度增加,最高占增量的8.06%。

图16 屈服强度与开裂位置主、次应变的关系

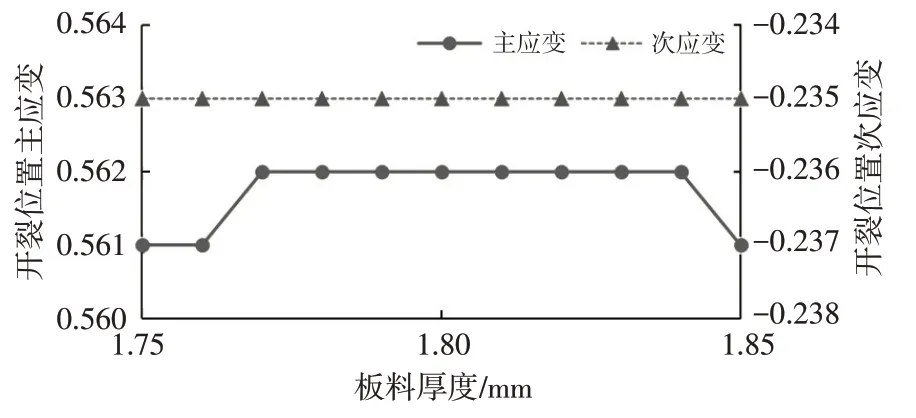

板料厚度与开裂位置主、次应变的关系如图17 所示,随着板料厚度的增加,开裂位置主应变最大降低0.18%、次应变维持不变,零件的成形安全裕度略增加。

图17 板料厚度与开裂位置主、次应变的关系

摩擦因数与开裂位置主、次应变的关系如图18 所示,随着摩擦因数的增大,开裂位置主应变不变、次应变最大降低0.43%,零件的成形安全裕度略有增加。

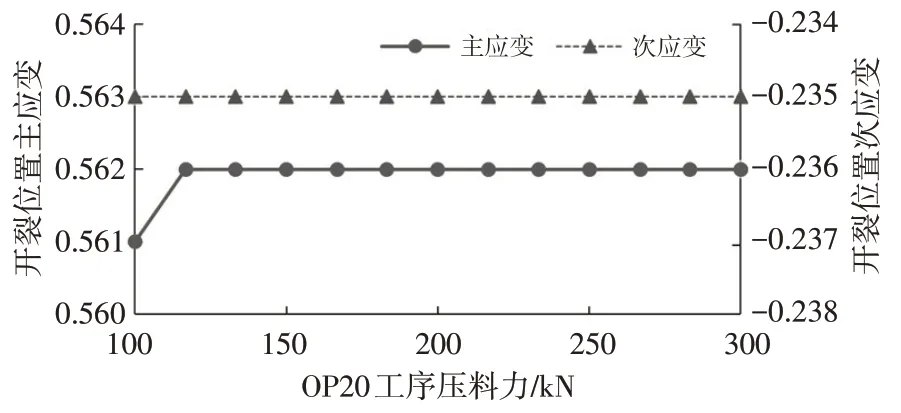

OP20 工序压料力与开裂位置主、次应变的关系如图19 所示,在100~116 kN 范围内随着压料力增加,开裂位置主应变略有增加,次应变维持不变。

图19 OP20工序压料力与开裂位置主、次应变的关系

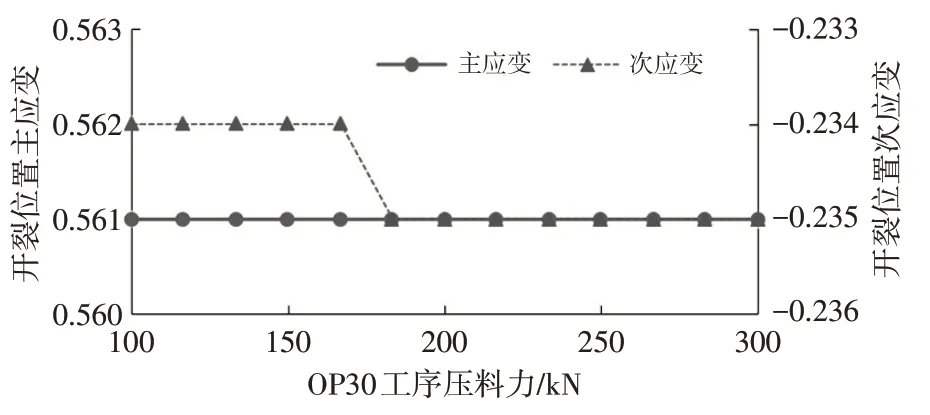

OP30 工序压料力与开裂位置主、次应变的关系如图20 所示,开裂位置主应变不变,在166~183 kN范围内随着压料力增加次应变略有降低,零件成形安全裕度略有增加。

图20 OP30工序压料力与开裂位置主、次应变的关系

从原方案的优化分析结果可知,r值、n值、屈服强度等提升,尤其是r值的提升,是原方案优化后零件成形安全裕度提升在重要原因;摩擦因数、压料力、板料厚度对零件成形安全裕度的提升有限。

3 冲压工艺优化方案及生产试验验证

3.1 冲压工艺优化方案

由表2 及上述分析结果可知,r值、n值、屈服强度等材料性能以及板料厚度,是开裂位置次应变的主要影响因素,由于材料性能、板料厚度与零件的性能相关,不宜改变,那么,仅调整压料力、摩擦因数等影响主应变的工艺参数,零件成形安全裕度提升有限。

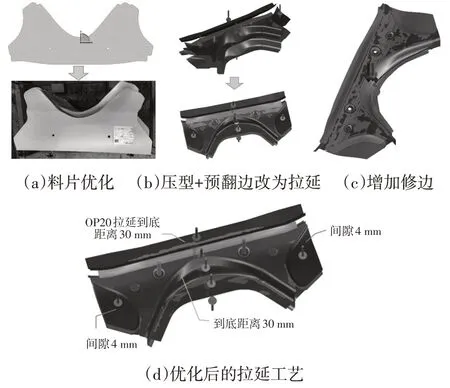

因此,需要通过调整局部模具间隙、板料尺寸、冲压工艺等,改善材料流动性、为翻边工序预留充足的成形余量,并根据工作量的大小,设计了2 种优化方案,进行仿真及生产试验。

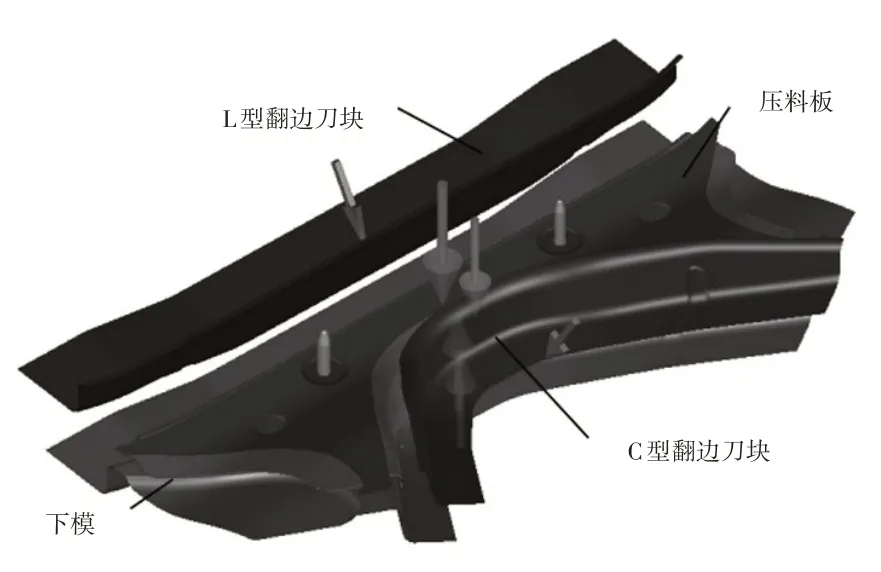

方案1:控制OP20 压型+预翻边工序压料板与下模的间隙约为1倍料厚,压料板左/右前段与下模间隙分别为2.3 mm、5 mm,左右两侧压料板与下模间隙为5 mm,C 型翻边刀块到底距离为9.5 mm,如图21 所示。仿真结果显示,通过调整预翻边工序的模具间隙、C 型翻边刀块到底距离,增加了翻边工序成形余量,开裂位置的主、次应变分别为0.541、-0.215,主、次应变的比例约2.51∶-1,零件的安全裕度为4.49%,如图22 所示。综合评估,该方案改善零件翻边开裂的效果有限。

图21 方案1冲压工艺优化方案

图22 采用方案1的冲压仿真结果

方案2:优化板料尺寸,OP20 工序由压型+预翻边改为拉延、并增加修边工序,如图23 所示。仿真结果显示,预翻边工序采用拉延工艺替代预翻边,将边缘减薄转换为面减薄,增加的修边工序,将减薄较严重的边部裁掉,客观上提升了翻边工序的成形余量,开裂位置主、次应变分别为0.420、-0.158,主、次应变的比例约为2.658∶-1,安全裕度16.44%,如图24 所示。经评估,该方案改善零件翻边开裂效果明显,但模具需要更改。

图23 方案2冲压工艺优化方案

图24 采用方案2的冲压仿真结果

3.2 生产试验验证

为保证生产的稳定性,选择方案2 并开展生产试验,冲压零件如图25 所示,翻边成形区域成形质量良好,无开裂问题,且无需挑选屈服强度较低的板料维持生产,生产稳定。

图25 横梁的实际冲压结果

4 结论

a.对于伸长类翻边成形零件,翻边量大是造成边部应力集中,主、次应变超过材料成形极限,进而造成零件翻边开裂的主要原因。

b.降低主、次应变,尤其是次应变,更加有利于开裂问题的改善;塑性应变比r值是影响开裂位置次应变的主要参数,提升r值可以改善开裂问题。

c.优化模具间隙、翻边刀块到底距离等措施,改善零件翻边开裂的效果有限。

d.优化板料形状、预翻边工序改为拉延、增加修边工序,即将零件的边部减薄转换为面减薄,增加的修边工序将减薄较严重的边部裁掉,为翻边工序预留足够的成形余量,可大幅度提升零件的成形安全裕度,是解决翻边开裂问题的有效手段。