车内零部件甲醛散发性研究

房亚杰 张超久 江小雪

(上海华测品正检测技术有限公司,上海 201100)

1 前言

汽车内饰挥发出的有毒有害气体越来越受消费者的重视[1],从顾客抱怨的场景分析可知,一半以上的抱怨发生在高温、暴晒、长时间高温密闭的条件下[2]。选择塑料、真皮、发泡、织物、PVC、绒布胶带等汽车内饰材料,对其挥发性进行检测和数据分析,发现这些材料均存在不同程度的甲醛释放量,对内饰材料进行改性可以有效控制甲醛的释放量。

甲醛测试是汽车内饰材料4项散发试验中的一项重要的测试,将测试材料存放于一定气候和温度条件下,散发出有害物质甲醛的倾向为甲醛散发。汽车内饰材料甲醛测试的标准有VDA275-1994[3-4]、PV3925:2009[5]、QC/T 850—2011[6]等。

2 试验

2.1 仪器与试剂

试验所用的仪器与试剂为:1 L 聚乙烯瓶,上海横勉;紫外可见分光光度计(UV),北京普析通用;电子天平,瑞士梅特勒;干燥箱;上海精宏;移液器,德国艾本德Eppendorf;恒温水浴振荡器,上海博珍仪器;干燥器(内装硅胶);容量瓶,上海泰坦;一级去离子水;乙酸铵,国药;乙酰丙酮,国药;比色管,上海泰坦。

2.2 测试原理

将一定质量与尺寸的试样装在密封的1 L 聚乙烯瓶中的去离子水之上,按规定时间存放于恒温状态下。然后,将瓶子冷却并测定去离子水所吸收的甲醛量。所确定的甲醛量与试样的干重(干料)有关,采用乙酰丙酮分光光度法测定。在水溶液中,甲醛同乙酰丙酮及铵离子反应生成3.5-联乙酰-1.4-双氢卢剔啶(3.5-diacetyl-1.4-dihydrolutidine,DDL),合成物为黄色,波长为412 nm时吸收率最大。甲醛含量Cs计算公式为:

式中:AS为待测试样溶液的吸光度,AB为空白溶液的吸光度,f为校正因子,m为试样质量,H为材料的含水率,V为吸收液体积,n为吸收液的稀释倍数(未经稀释则为1)。

2.3 测试步骤

取40 mm×100 mm 样品6 份,5 份用于试验,另外1 份用于含水率测试;同一个样品准备7 个聚乙烯瓶,1 个用于空白试验,1 个用于空白加标试验;将样品悬挂于装有50 mL 蒸馏水的聚乙烯瓶中密封,待干燥箱温度达到60 ℃后,将样品放入干燥箱中加热3 h,将加热好的样品置于室温下冷却1 h,取出10 mL 的吸收液放置在比色管中,分别加入10 mL 的乙酸铵和乙酰丙酮溶液使其充分混合,置于水浴振荡器中在40 ℃条件下振荡15 min,振荡结束后避光放置1 h 使其冷却并充分衍生,用紫外可见分光光度计在412 nm 波长下进行测量。

本文通过对13 种不同样品进行试验分析,将5个平行样数值的平均值作为试验数值,13 种材质分别是真皮、表皮、塑料、POM、橡胶件、发泡、聚氨酯发泡、复合材料(顶棚,复合面料等)、织物面料、胶带、毡类、隔音垫、木材。

2.4 结果与分析

2.4.1 真皮材质结果分析

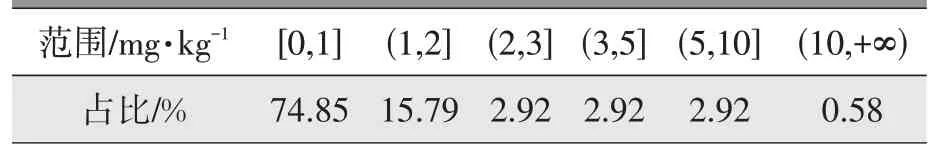

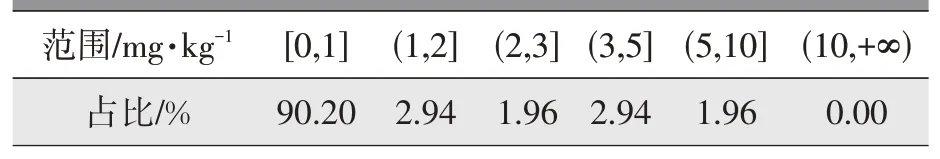

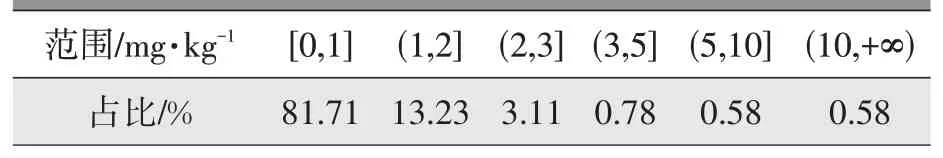

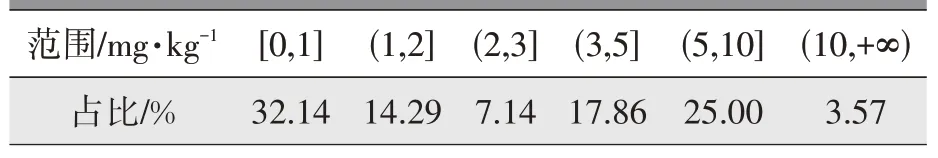

真皮样品主要用于座椅、转向盘、扶手等位置,将真皮样品放入烘箱中加热,衍生液放入仪器中分析,得到各个含量区间的占比,结果如表1 所示。

表1 真皮样品散发量分布

经过数据分析,甲醛平均含量为0.846 mg/kg。对表1 分析可得真皮样品甲醛含量主要分布在0~1 mg/kg 和1~2 mg/kg范围内,共占90.64%,其他区间含量较少,仅占9.36%。可以看出,真皮样品的散发对整体汽车内甲醛含量的释放影响不大。

2.4.2 表皮材质结果分析

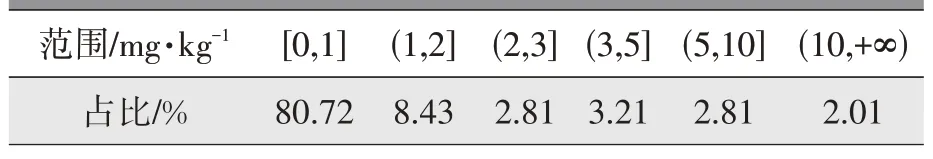

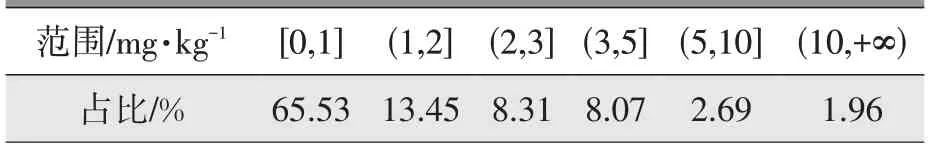

部分汽车座椅并非真皮座椅,非真皮表皮主要用在座椅、仪表板、遮阳板、扶手、门板等位置。将表皮的试验结果放在不同含量段中进行统计,结果如表2 所示。

表2 表皮样品散发量分布

经过数据分析,甲醛平均含量为0.879 mg/kg。从表2 中可以分析出表皮样品甲醛含量主要分布在0~1 mg/kg 和1~2 mg/kg,共占89.15%,其他区间含量较少,共占10.85%,分析得出,有些表皮样品释放含量较大,但大多数表皮样品甲醛释放量比较低。

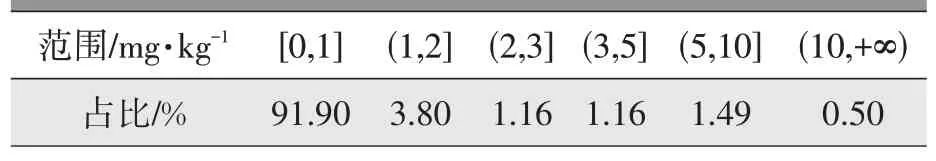

2.4.3 塑料(非聚甲醛)结果分析

汽车中塑料样品的用量比较大,因此各个标准对塑料样品中甲醛释放量把控比较严格,对非聚甲醛(Polyoxymethylene,POM)材质塑料样品进行试验,试验结果如表3 所示。

表3 非POM塑料样品散发量分布

经过对非POM 塑料试验样品进行数据分析,甲醛平均含量为0.241 mg/kg;由表3 可知,非POM样品中甲醛含量整体是比较低的,甲醛释放量较小,该样品对车内甲醛含量贡献较小。

2.4.4 塑料(POM 材质)结果分析

POM 塑料[7]具有很高的硬度、刚性、耐腐蚀性和耐磨性,有良好的的物理、机械和化学性能,有很强的耐磨性,主要用于齿轮、轴承、机床、仪表内件,但POM 塑料在高温下易分解,其分解温度约为240 ℃,且分解时容易释放大量的甲醛和刺激性、腐蚀性气体,对人体伤害较大,因此,POM 材料的甲醛释放量很重要,在不同标准中分别对该材质设置不同的限值,本文对POM 样品进行试验测试,分析数据如表4 所示。

表4 POM塑料样品散发量分布

经过对POM 塑料试验样品进行数据分析,甲醛平均含量为8.580 mg/kg。由表4 分析得出POM塑料散发主要分布,5~10 mg/kg 和10~30 mg/kg分别占据25.49%和12.06%,是汽车甲醛的主要来源,因此,如何在提高POM 材料性能的同时减少甲醛释放量是改进的重要方向。

2.4.5 橡胶材质结果分析

橡胶材料是汽车使用较多的材料,由于橡胶材料受热后有较强的气味,因此橡胶材料通常用于密封条、内水切和弹性体材料。橡胶中甲醛含量备受关注,结果分布如表5 所示。

表5 橡胶材料样品散发量分布

经过对橡胶试验样品进行数据分析,甲醛平均含量为0.318 mg/kg。由表5 可知,橡胶的主要散发量集中在0~1 mg/kg,符合标准要求,因此橡胶材料对整体车内甲醛贡献较小。

2.4.6 发泡材质结果分析

汽车内发泡材料用量较大,主要用于座椅、顶棚、扶手、转向盘、门板。将发泡材料按照挥发性的大小分为普通发泡材料和聚氨酯发泡,对普通发泡材料进行试验分析,结果如表6 所示。

表6 发泡材料样品散发量分布

经过对发泡材料试验样品进行数据分析,甲醛平均含量为1.444 mg/kg。由表6 可知,发泡材料的散发主要集中在0~1 mg/kg 和1~2 mg/kg,大部分符合标准中的限值要求,因此,普通发泡材料对整车内甲醛贡献较小。

2.4.7 聚氨酯材质发泡结果分析

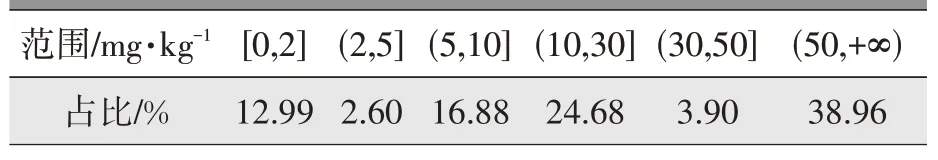

聚氨酯发泡是以聚醚和异氰酸酯为主要原料,在阻燃剂、催化剂、发泡剂的作用下制备成的高分子聚合物。聚氨酯发泡大量应用在汽车的座垫、隔音垫、门板、头枕、遮阳板等内饰件中。本文通过试验数据分析,试验结果分布如表7 所示。

表7 聚氨酯发泡样品散发量分布

经过对聚氨酯发泡类试验样品进行数据分析,甲醛平均含量为66.992 mg/kg。由表7 可知,聚氨酯发泡材质样品甲醛释放量较大,0~2 mg/kg 和2~5 mg/kg 的低释放量只占一少部分,大部分该材质的样品属于高散发,特别是大于50 mg/kg 占主要部分,因此该材料是车内甲醛的主要散发源之一,如何控制聚氨酯发泡的散发是汽车行业研究的方向之一。

2.4.8 复合材质结果分析

复合材料通常是指将2 种或多种材料通过物理或者化学的方法制成的材料。复合材料样品在车内用量较多,例如顶棚、门板、转向盘、地毯、行李箱盖板等。对复合材料样品进行试验分析,结果如表8 所示。

表8 复合材料样品散发量分布

经过对复合材料类试验样品进行数据分析,甲醛平均含量为0.405 mg/kg。由表8 可知,复合材料散发分布基本在0~2 mg/kg,对车内甲醛释放量较小。

2.4.9 织物材质结果分析

由于织物密度较小,具有弹性、透气性、透水汽、耐磨等性能,在车内应用较为广泛,主要用于座椅、顶棚、扶手、遮阳板、门板、安全带、行李箱,此次试验取无纺布、安全带、顶棚面料、扶手面料进行试验,分析数据结果如表9 所示。

表9 织物材料样品散发量分布

经过对织物面料类试验样品进行数据分析,甲醛平均含量为0.816 mg/kg。由表9 可知,织物类材料的散发性主要集中在0~3 mg/kg,甲醛散发量较小,符合汽车行业对织物材料限值的要求。

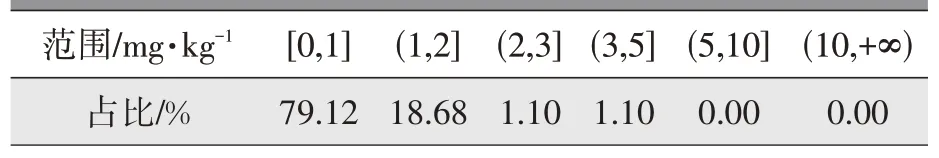

2.4.10 胶带材质结果分析

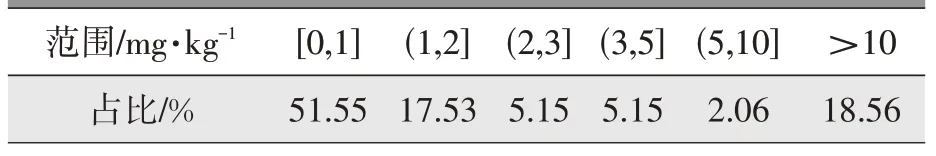

汽车装配需要用到大量的胶带,主要集中在车门、天窗、线束、驾驶舱、座椅。此次试验选取胶带类进行试验测试,测试结果如表10 所示。

表10 胶带样品散发量分布

经过对胶带类试验样品进行数据分析,甲醛平均含量为5.423 mg/kg。由表10可知,胶带中甲醛的释放量主要集中在0~1 mg/kg、1~2 mg/kg、>10 mg/kg,大部分汽车行业标准要求胶带的限值为≤5 mg/kg或≤10 mg/kg,因此胶带中甲醛的释放量对汽车总体甲醛值贡献较大,有很大的改进空间。

2.4.11 毡类材质结果分析

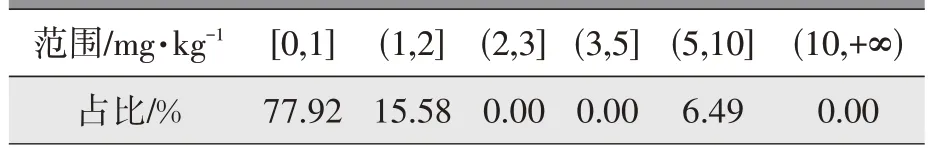

毡类样品由于具有很好的耐磨性、保温性和隔音等性能,在车内主要用于地毯、行李箱盖板、行李箱左右侧围,用量较大,此次试验选取毛毡类进行试验测试,测试结果如表11 所示。

表11 毡类样品散发量分布

经过对毡类试验样品进行数据分析,甲醛平均含量为0.934 mg/kg。从表11 中试验数据分析可得出,毡类材料的散发主要集中在0~2 mg/kg,符合汽车行业甲醛散发标准要求。

2.4.12 隔音棉材质结果分析

隔音棉一般用于汽车发动机舱、车底部和车门等部位,主要用于减少噪声,在车内用量比较大,对隔音棉进行试验测试,测试结果如表12所示。

表12 隔音棉样品散发量分布

对隔音棉试验样品进行数据分析,甲醛平均含量为0.423 mg/kg。由表12 可知,隔音棉甲醛散发较小,符合汽车行业要求的限值标准,对汽车内甲醛值贡献较小。

2.4.13 木板材质结果分析

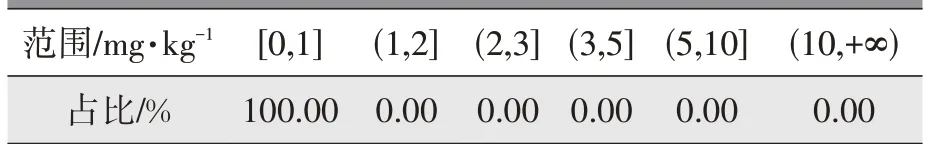

在客车、房车、货车上,木板主要用作地板;在豪华轿车上,木板主要用作装饰件,如仪表板和转向盘的表面装饰。此次选取木板材质进行试验,测试结果如表13 所示。

表13 木材样品散发量分布

经过对木材类试验样品进行数据分析,甲醛含量为3.376 mg/kg。由表13 可知,木材样品释放量主要分布在小于10 mg/kg,根据汽车行业标准要求,数值满足≤10 mg/kg 要求。

3 结果分析

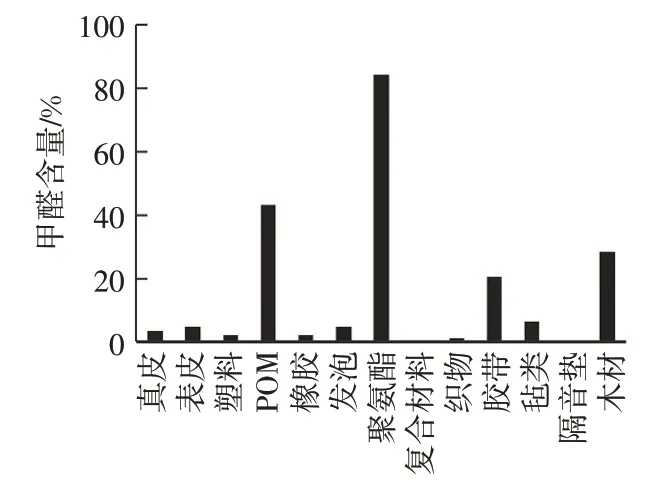

综合上述试验结果,将不同材质的内饰件材料的结果以甲醛含量为5 mg/kg 为界限进行统计,结果如图1 所示。

图1 不同材质的甲醛含量≥5 mg/kg所占比例

从高温条件下甲醛散发特性来分析,聚氨酯发泡甲醛含量≥5 mg/kg 占比最大,高达84.42%,可知聚氨酯发泡样品是车内甲醛散发的主要来源之一,其次是POM 样品,胶带类和木材类样品的散发也不容忽视。

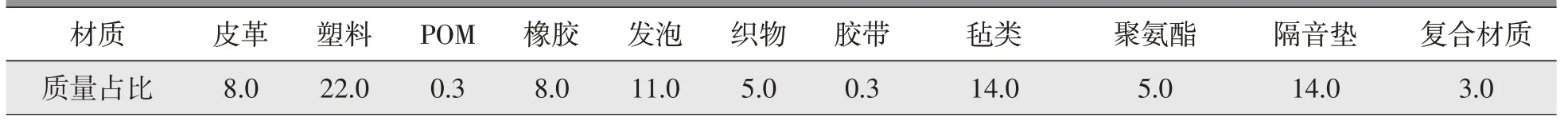

从车身材料来看,估算了各个材质在车内非金属材料的质量占比,如表14 所示。

表14 不同材质的质量占车内非金属质量的比值 %

木材在车内非金属材料的质量占比较少。以各个材质在车内非金属材料的质量占比以及每种材质的平均挥发量来估算甲醛的散发量可知:发泡类材料依旧是车内甲醛散发的主要来源之一,其次是毡类、隔音垫、塑料、皮革类。POM、胶带、木材虽然是甲醛高散发类材质,但在整车的用量并不多,贡献值并不大。

4 结束语

由于汽车内部空间比较狭小,且车内空间密封性良好,汽车内非金属零部件材料在高温条件下甲醛的散发量与乘员的安全息息相关,但材料中的甲醛散发比较缓慢,且周期较长,因此从源头上对非金属零部件甲醛的控制尤为重要。针对这些散发性较高的样品可通过对材料源头改变合成工艺,增加处理环节,选择性能相同的低挥发性材质将有害物质控制在标准范围之内。