钢渣热阻沥青路面的抗车辙性能研究

张争奇,张璟业,郑文章,2,徐玉峰,谈俊卿

(1. 长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064; 2. 湖北省交通规划设计院股份有限公司,湖北 武汉 430051; 3. 唐山市交通运输局,河北 唐山 063000)

0 引 言

沥青混合料作为一种典型的黏弹性材料,其性能对温度变化非常敏感,随着温度的升高,抗变形能力降低,路面易出现车辙病害[1]。近几年,一系列新的热阻式功能路面逐渐引起道路研究者的重视。ZHENG Mulian等[2]、张增平等[3]、李新[4]研究发现,通过使用低导热系数材料或增强路面的热反射能力可以有效降低路面温度,提高路面抗车辙能力,且以热阻集料制备热阻型沥青混合料是实现降温效果的主要途径之一。钢渣是炼钢过程中产生的一种固体废弃物,其表面及内部多孔隙,升热效率较低,具有作为热阻集料制备热阻型沥青混合料的潜质。另外,用钢渣替代优质天然集料,不仅可以降低工程造价,也可促进固废资源化利用,具有良好的环保效益。

鉴于此,笔者首先研究钢渣基热阻沥青混合料的抗车辙性能,用4.75 mm以上的钢渣等体积替代玄武岩粗集料制备不同掺量钢渣沥青混合料,并对其热阻性和降温效果进行评价;其次,利用数值模拟方法分析了不同钢渣掺量沥青路面面层对其结构温度场分布的影响,并采用单轴静载蠕变试验得到钢渣沥青混合料的蠕变参数,在此基础上建立车辙模型,综合分析钢渣沥青混合料热阻特性对提升沥青路面抗车辙性能的有效性。

1 钢渣沥青混合料的组成设计

1.1 原材料

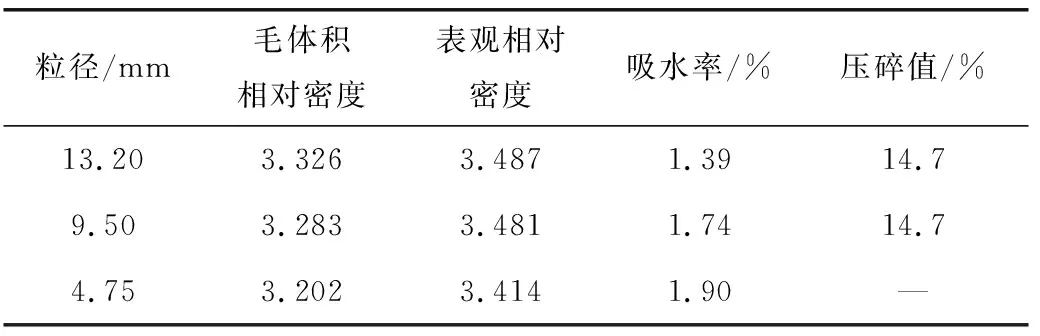

选定SMA-13沥青混合料,并选用SBS改性沥青作为沥青胶结料,粗集料为玄武岩,粒径分别为9.50~16.00、4.75~9.50 mm;细集料为石灰岩,粒径为0~2.36 mm。采用石灰岩矿粉和玄武岩纤维,根据马歇尔设计方法确定SMA-13的级配,最佳油石比为5.7%。所用钢渣选自河北省唐山市某厂生产的转炉钢渣,其物理力学特性如表1。

表1 钢渣的物理力学特性Table 1 Physical and mechanical properties of steel slag

基于双曲线间断级配设计理论,构建了3种常用的级配曲线函数模型:对数函数、幂函数、指数函数,并通过级配优化设计,制备了5种不同钢渣掺量(0%,25%,50%,75%,100%)等体积替代4.75 mm以上玄武岩粗集料的沥青混合料,得到最终级配。沥青混合料马歇尔试验结果如表2。表2中,Vmix为粗骨架间隙率,Vdrc为捣实间隙率。

表2 不同钢渣掺量沥青混合料马歇尔试验结果Table 2 Marshall test results of asphalt mixture with different steel slag contents %

1.2 钢渣热阻集料的可行性

钢渣是炼钢过程中产生的一种固体废弃物,其产量约占原钢的10%~15%,是一种典型的大宗工业废弃物[5]。钢渣的物化性质易受铁矿石原料、冶炼工艺、冷却处理工艺的影响,而其可作为热阻集料正得益于钢渣集料压碎值低、多孔隙、升温效率低等的特性。I.Z.YILDIRIM等[6]、DU Yinfei等[7]、陈宗武[8]研究发现,钢渣内外部均富于孔隙和空隙,且其加热效率普遍低于玄武岩等常用岩石。

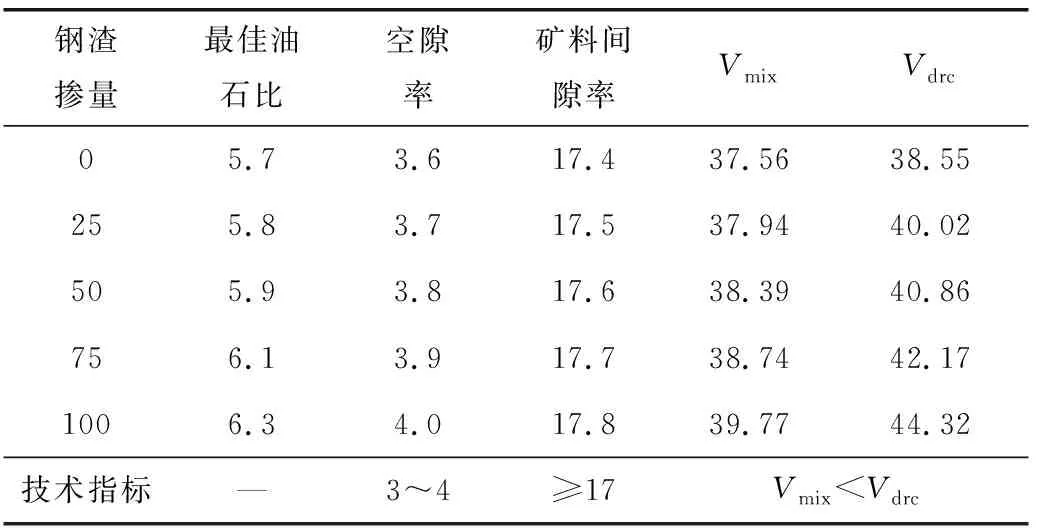

集料的升温效率会对集料的烘干能耗和路面温度场产生一定的影响。为此笔者对比了钢渣、石灰岩和玄武岩的升温效率。将石灰岩、玄武岩和钢渣放入180 ℃烘箱加热,利用红外测温仪每5 min测定3种集料的温度,结果如图1。

图1 3种集料的升温效率Fig. 1 Heating efficiency of three kinds of aggregates

总体而言,相同的加热时长下,3种集料中钢渣温度最低,钢渣和天然集料的温度差值基本保持在16 ℃左右。加热35 min天然集料的温度达到烘箱设置的180 ℃时,而钢渣仅为162 ℃。由此可见,钢渣的加热效率低于石灰岩和玄武岩。其原因在于钢渣为多孔隙结构,孔隙内的空气阻碍了热传导。

2 钢渣沥青混合料热阻性评价

2.1 热物性参数试验

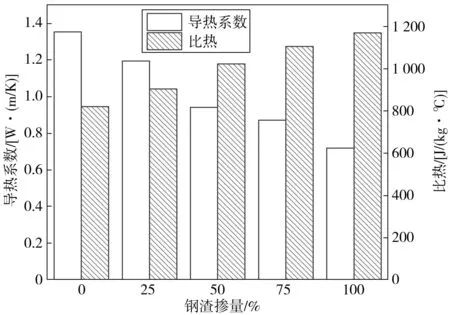

为明确不同钢渣掺量沥青混合料对沥青路面温度场的影响,采用瞬态平板热源法确定其导热系数。该法是一种非稳态法,它基于被测沥青混合料对圆盘热源加热的温度响应,依据相应的计算方法,得出其热物性参数[9]。

2.1.1 试样制备及步骤

不同钢渣掺量(0%,25%,50%,75%,100%)的沥青混合料试件采用旋转压实仪成型获得,并通过钻芯切割得到尺寸为φ100 mm×30 mm的圆柱体试件。采用瑞典Hot Disk TPS 2500S型热常数分析仪进行热物性参数测试。试验选取8个测点求取平均值。

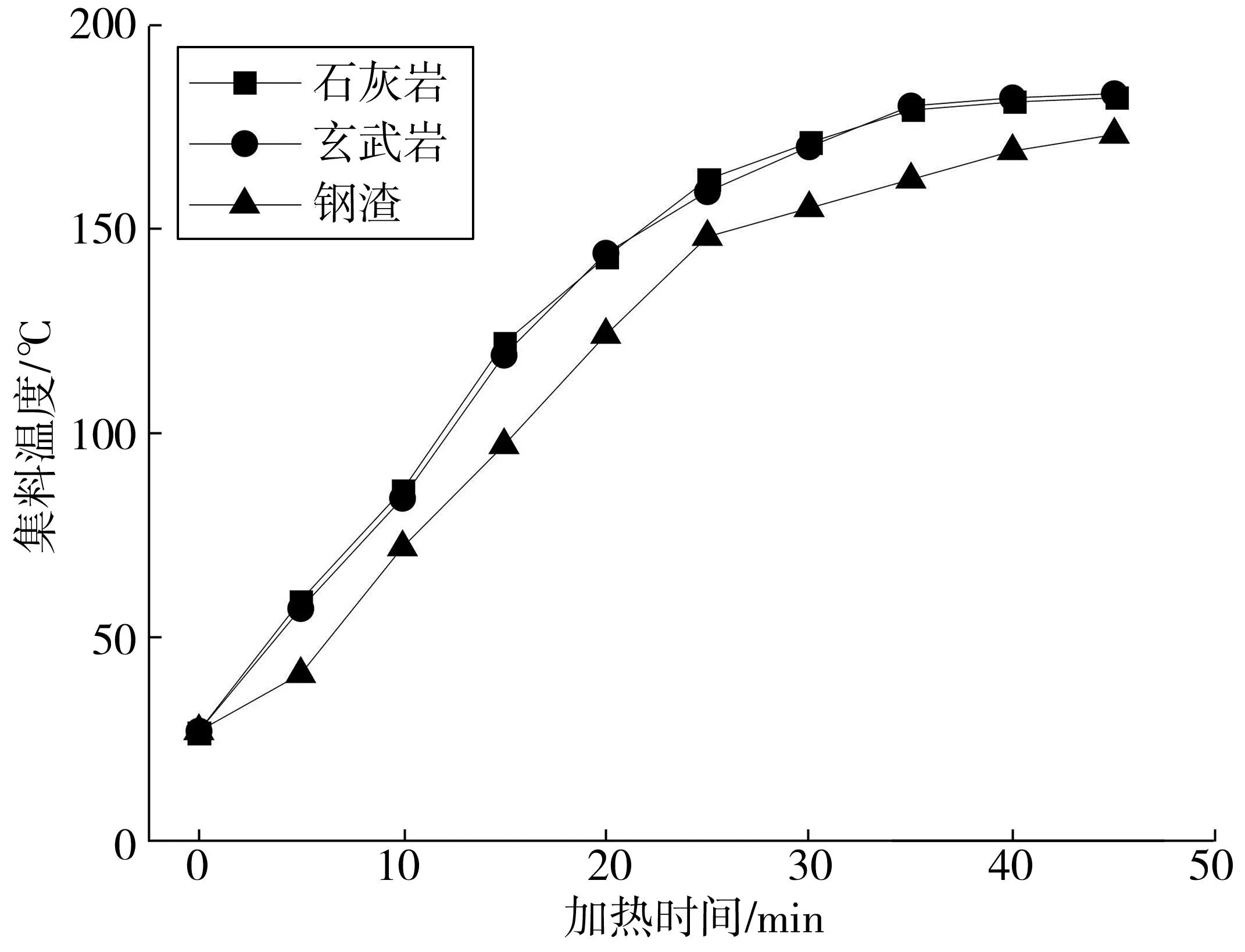

2.1.2 试验结果及分析

钢渣沥青混合料的热物性参数试验结果如图2。由图2可以看出,在沥青混合料中掺加钢渣后,随着钢渣掺量的增加,混合料的导热系数逐渐降低,最大降幅达到了40.3%。由此说明,钢渣的掺入会阻碍热量向下传递,从而使混合料的导热传热能力逐渐减弱,由此可知,钢渣具有良好的阻热性能。其原因为钢渣内外富于空隙和孔隙,在传热过程中,导热系数仅为0.026 W/(m·K)的空气在一定程度上降低混合料的热传导能力。另外钢渣的加入使沥青混合料每单位质量可以储存更多热量,具有一定的蓄热能力,从而增加了比热容。综上,钢渣沥青混合料有利于提高沥青路面的抗车辙性能。

图2 不同钢渣掺量的热物性参数Fig. 2 Thermophysical parameters of different steel slag contents

2.2 室内等效辐射试验

2.2.1 试验设备及步骤

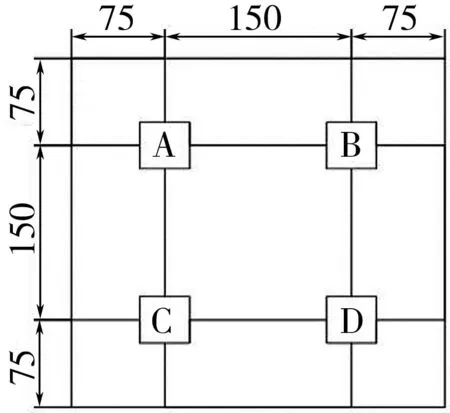

为研究不同掺量钢渣沥青混合料的降温效果,评价其热阻性能,设计了室内等效辐射试验。该装置主要由光源、温度采集装置、辐射计和保温材料组成。首先安放好待测试件,试件尺寸为300 mm×300 mm×50 mm。在试件底面4个待测点分别放置温度传感器,然后对装置进行标定,并在试件周围填充保温材料。打开光源开关对车辙板试件进行辐射加热,时长为8 h。温度采集点布置位置如图3,取其温度均值作为最终的测试结果。

图3 温度传感器布设位置Fig. 3 Layout position of temperature sensor

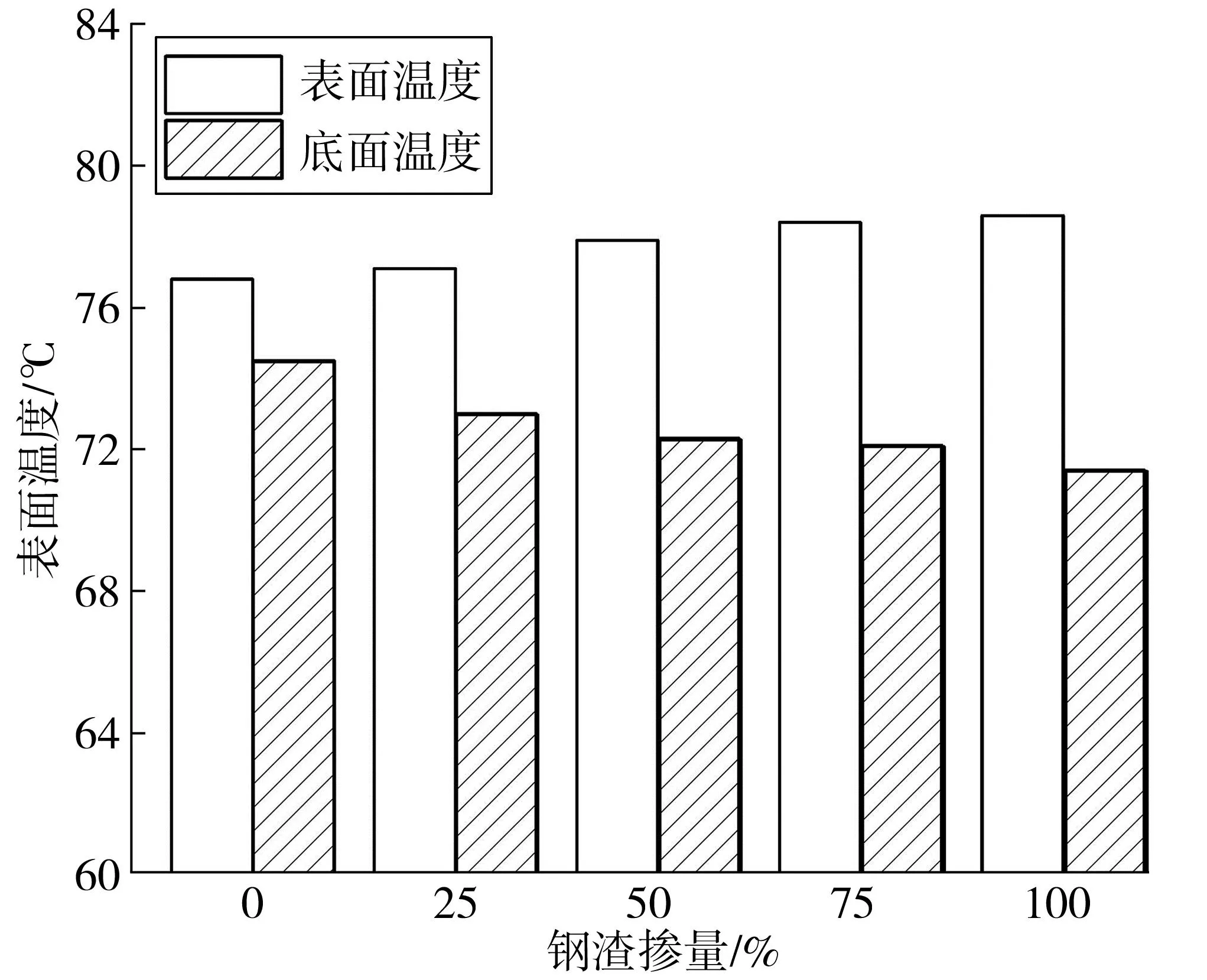

2.2.2 试验结果分析

不同钢渣掺量沥青混合料室内等效辐射试验结果如图4。从图4可以看出,随着钢渣掺量的增加,混合料的表面温度有所增加,推测其原因是由于导热系数降低,比热增大,使之具有了一定的蓄热能力。同时,由于热量在上层蓄积,试件底面的温度有所降低。一般而言,热传递越好,板面和板底的温度差越小。钢渣掺量越大,车辙板表面和底面的温差也随之加大,温差的变化与热物性参数结论一致。

图4 室内等效辐射试验结果Fig. 4 Indoor equivalent radiation test results

与玄武岩沥青混合料相比,掺量为25%的钢渣可使车辙板试件的表面和底面温度差从2.3 ℃增加到4.1 ℃,说明钢渣的掺入能够削弱热量在沥青路面结构中的传递,降低路面结构内部的温度,从而降低路面结构出现车辙病害的概率。但随着钢渣掺量的增加,试件上下表面温度差的提高幅度逐渐减小,说明钢渣的掺量超过某一阈值后,降温作用不再明显。

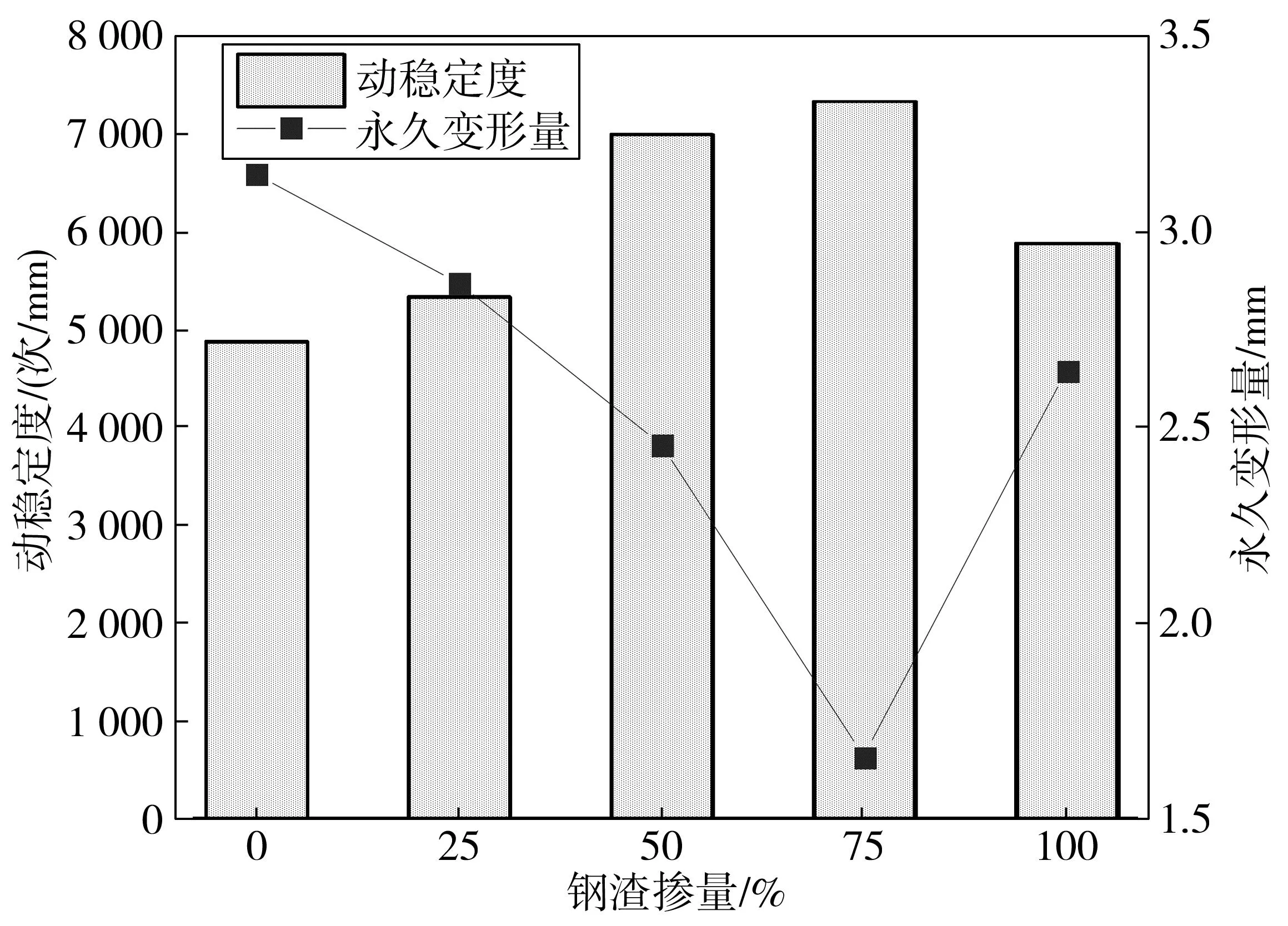

2.3 车辙试验

沥青混合料良好的高温稳定性是保障沥青路面服役寿命的基础,同时也可以间接反映其热阻性能的优劣。为此,采用车辙试验来研究不同钢渣掺量对沥青混合料高温抗车辙能力的影响,试验结果如图5。

图5 不同钢渣掺量车辙试验结果Fig. 5 Rutting test results of different steel slag contents

由图5可知,随着钢渣掺量的增大,动稳定度呈上升趋势。当掺量达到75%时,钢渣沥青混合料的抗车辙能力最好,其动稳定度达到7 336次/mm,相较于未掺加钢渣的情况,提升幅度达到50%左右;当掺量达到100%时,钢渣沥青混合料的永久变形量增大,动稳定度小幅度下降。这可能是因为沥青用量提升,在高温下被钢渣表面孔状结构吸附的自由沥青易析出,形成了较厚沥青膜,自由沥青比例的上升削弱了集料间的内摩阻力,室内摩擦角降低,两方面共同作用下,其高温稳定性开始衰减,永久变形量有所增大。

3 掺钢渣沥青路面有限元数值模型

3.1 路面结构温度场模型

为研究不同钢渣掺量沥青混合料对沥青路面温度场的影响,基于所测得的热物性参数,建立不同钢渣掺量SMA-13沥青面层的半刚性沥青路面模型,利用Abaqus软件对路面内部温度场进行模拟和数值计算。

3.1.1 材料参数及气候温度参数确定

1) 路面材料参数

在有限元分析过程中,路面温度场模拟的基础是确定路面结构各层的材料属性。测得沥青路面各层材料的热物理参数如表3。另外,太阳辐射吸收率、路面发射率、绝对零度值及斯特藩常量是根据以往研究成果在经验取值范围内选定,取太阳辐射吸收率为0.9,路面发射率为0.7,绝对零度值为-273 K,斯特藩常量为2.041 092×10-4。

表3 沥青路面材料热物理参数Table 3 Thermophysical parameters of asphalt pavement materials

2) 环境温度参数

沥青路面抗车辙性能受温度变化影响较大,因此在温度场模型中需要充分考虑环境温度变化这一主要外部因素。笔者以钢铁产量较高的河北唐山地区的气候环境作为外部条件进行沥青路面温度场数值模拟。为使温度场模拟环境更具代表性,笔者首先分析唐山市的全年气象信息,确定最热月份为7月。然后采用统计学方法选出当月的最高气温代表值,最后得出此代表性气温环境下一天24 h的温度变化值。太阳辐射总量、光照时间如表4。

3.1.2 温度场分析模型的建立

1) 沥青路面结构的建立

选定半刚性基层路面典型结构建立有限元模型,路面结构各层材料及厚度分别为SMA-13:4 cm,AC-20:6 cm,AC-25:8 cm,水泥稳定碎石基层:40 cm,石灰土:20 cm,路面宽度为3.75 m,厚度为3 m。为简化温度场计算过程,假定温度和热流的传递在层间为连续状态,且仅沿垂直方向传递,在水平方向上不变。

2) 模型边界条件

路面温度场周期性变化受太阳辐射总量、有效日照时间、日最高气温、日最低气温以及平均风速等因素影响。在有限元模拟分析时,需通过Fortran子程序定义上述因素的函数方程或环境参数,之后载入路面结构模型进行温度场分布数值模拟。

本模型主要进行路面结构的温度场分析,因此采用八节点二次传热单元,对中间区域加密处理,其余部分渐变,如图6。

3.2 路面车辙变形有限元分析模型

路面材料性质和荷载作用是影响车辙变形的重要因素。在车辙变形有限元分析模型中,笔者采用蠕变变形参数作为沥青混合料的黏弹性输入参数,并采用“以静代动”的方法确定轮载对路面的作用。

3.2.1 混合料蠕变参数确定

1) 单轴静载蠕变试验

选用试验仪器为UTM材料试验机和Troxler 4140型旋转压实仪。先用旋转压实仪成型φ150 mm×170 mm试件,设计压实次数为100次,钻芯得到100 mm×150 mm的试件。再用UTM材料试验机对试件进行加载,荷载大小为0.7 MPa,试验温度为30~60 ℃,步长为10 ℃,加载时间持续3 500 s。

2) 时间硬化蠕变模型

采用时间硬化蠕变模型对蠕变试验所得的时间-应变曲线进行拟合即可得到蠕变模型参数。张争奇等[10]研究发现,Bailey-Norton规律能够描述沥青混合料蠕变变形进程。经简化,蠕变应变率可表示为:

(1)

式中:A为幂法则乘数;m为等效应力阶次;k为时间阶次;q为应力;t2为时间。

3.2.2 车辙模型的建立

1) 行车荷载简化

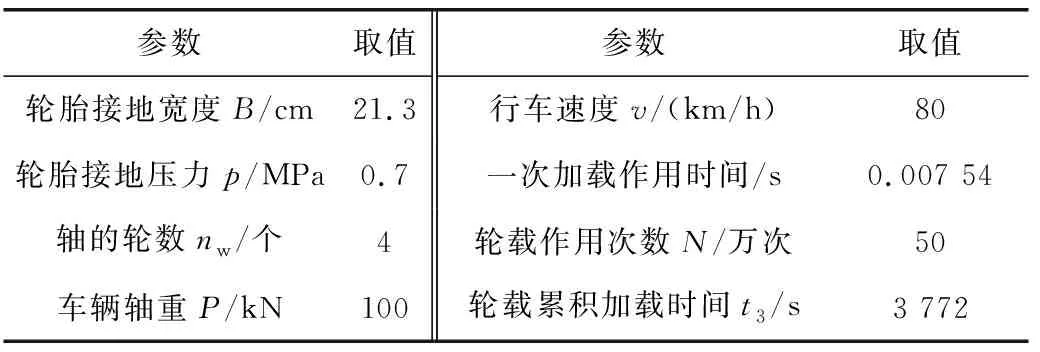

为使车辙变形计算结果尽可能准确,必须对轮胎施加给路面的荷载进行合理表征。参考现有研究成果并结合我国规范,确定有限元模拟所用行车荷载为标准轴载BZZ-100,接地压强为0.7 MPa,荷载作用形式简化为均布荷载。按照荷载应力作用等效原则,分别计算确定单轮荷载、单轮尺寸和轮隙间距,最终将轮胎接地尺寸简化为21.3 mm×16.7 mm,轮隙间距为10.65 mm。

通过Abaqus对车辙模型进行数值模拟需要确定行车荷载的加载时间。笔者采用以静代动的简化方法将50万次重复加载简化为一个加载步,结合表5中的车辆荷载模型计算参数,由式(2)计算得到一次加载作用时间为0.007 54 s,50万次的累积加载时间为3 772 s。

表5 车辆荷载模型计算参数Table 5 Calculation parameters of vehicle load model

(2)

式中:t3为轮载累积加载时间,s;N为轮载作用次数,次;P为车辆轴重,kN;nw为轴的轮数,个;p为轮胎接地压力,MPa;B为轮胎接地宽度,cm;v为行车速度,km/h。

2) 边界条件简化

采用Abaqus建立二维有限元模型,模型底面设定为固定端约束,模型两侧则设置为链杆约束,用来限制竖向和水平向位移。模型荷载及边界条件如图7。

图7 荷载及边界条件Fig. 7 Load and boundary conditions

进行变形分析时,模型需删除温度场分析时的热物性参数,将单轴静载试验获取的时间硬化蠕变模型参数(幂法则乘数A、等效应力阶次m、时间阶次k)输入永久变形有限元分析模型中,以定义不同钢渣掺量沥青混合料的黏弹特性,其次还需在每个分析步中引入对应的温度场数据。

4 数值模拟结果分析

4.1 钢渣掺量对路面结构温度场影响

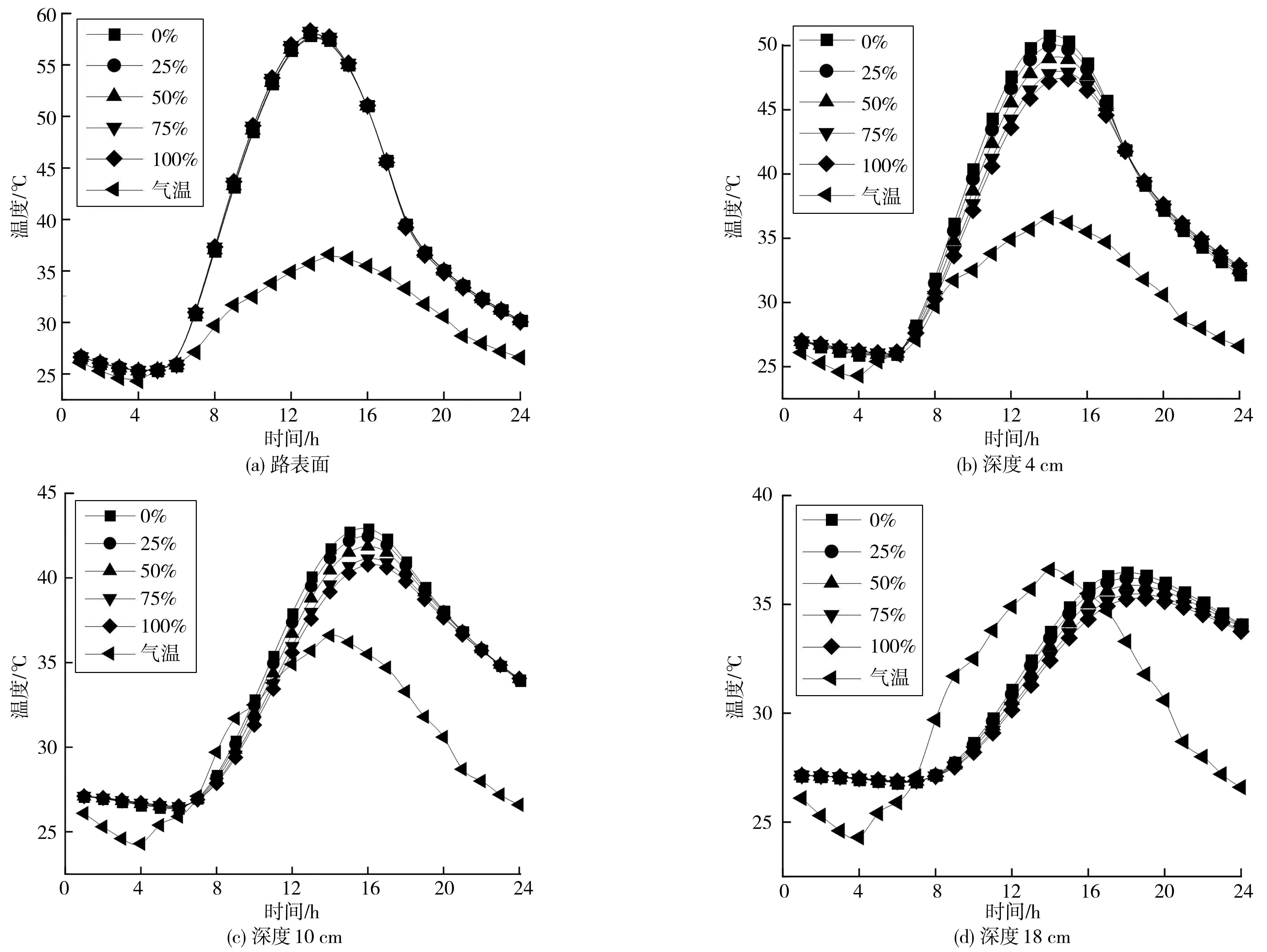

结合建立的不同钢渣掺量SMA-13面层有限元温度场模型,分析钢渣SMA-13对路面结构温度场的隔热效果。图8展示了不同钢渣掺量沥青混合料在路表面和距路面4、10、18 cm深度处的温度场。表6为不同钢渣掺量下,SMA-13面层对各结构层最高温度的影响程度。

图8 不同钢渣掺量SMA-13的沥青路面温度场Fig. 8 Temperature field of asphalt pavement of SMA-13 with different steel slag contents

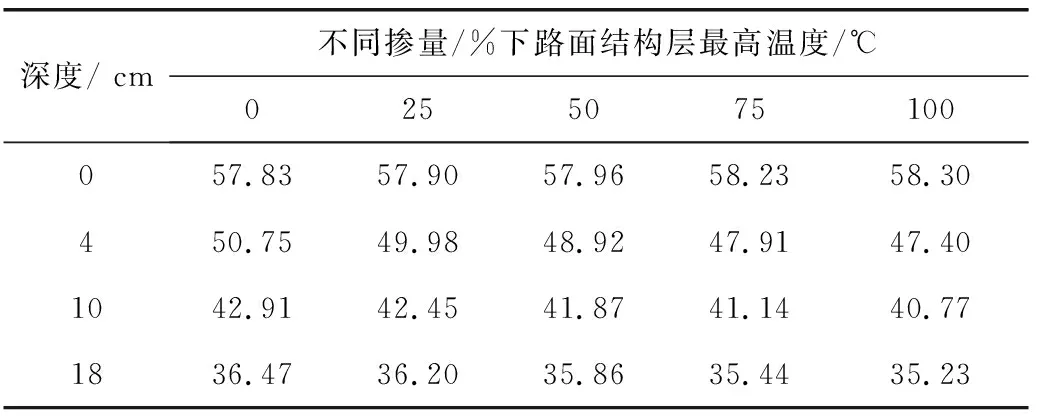

表6 不同钢渣掺量SMA-13面层对应的沥青路面结构层最高温度Table 6 The maximum temperature of the asphalt pavement structural layer corresponding to the SMA-13 surface layer with different steel slag contents

由表6、图8可知:路表和距路面4、10、18 cm深度处分别在第13、15、16、18 h达到最高温度;钢渣掺量的提高使路表最高温度有所增大,掺量为100%时,路表最高温度增幅为0.5 ℃左右;路面各结构层间的最高温度随着钢渣掺量的增加逐渐减少。由此可知,钢渣SMA-13面层可以有效降低路面中下层的温度。当钢渣集料掺量达到100%时,距路面4、10、18 cm深度处的最高温度较未掺钢渣时的最高温度分别降低了约3.4、2.1、1.2 ℃。其原因在于钢渣的掺入改变了混合料的热物性参数,导热系数的减小降低了路面传递热量的能力,而比热容的增加则令路面在吸收相同热量的情况下温度变化幅度降低。

4.2 钢渣掺量对车辙分析模型的影响

4.2.1 蠕变参数

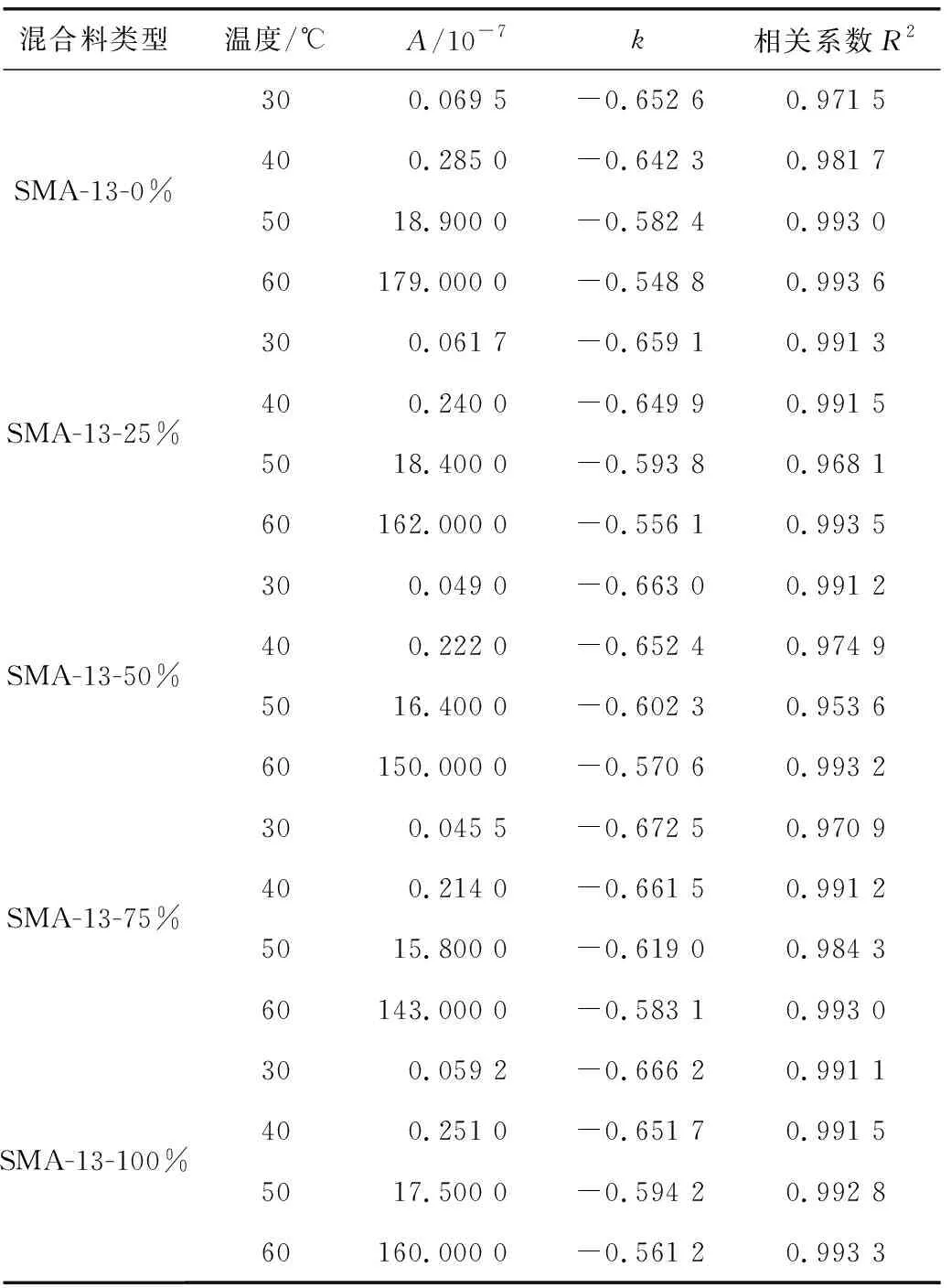

利用时间硬化蠕变模型对图8中的曲线进行拟合,计算得到m=0.65,其他蠕变参数如表7。

表7 不同温度下沥青混合料蠕变参数Table 7 Creep parameters of asphalt mixture at different temperatures

由表7可知,蠕变参数会随着温度的升高而发生变化。幂法则乘数A对温度的变化十分敏感,当温度由30 ℃上升到40 ℃,该参数提高了近一个数量级;时间阶次k的绝对值随温度升高逐渐降低。笔者所得蠕变参数即可用在沥青路面结构有限元模型中定义各沥青层材料黏弹性质。

4.2.2 车辙深度分析

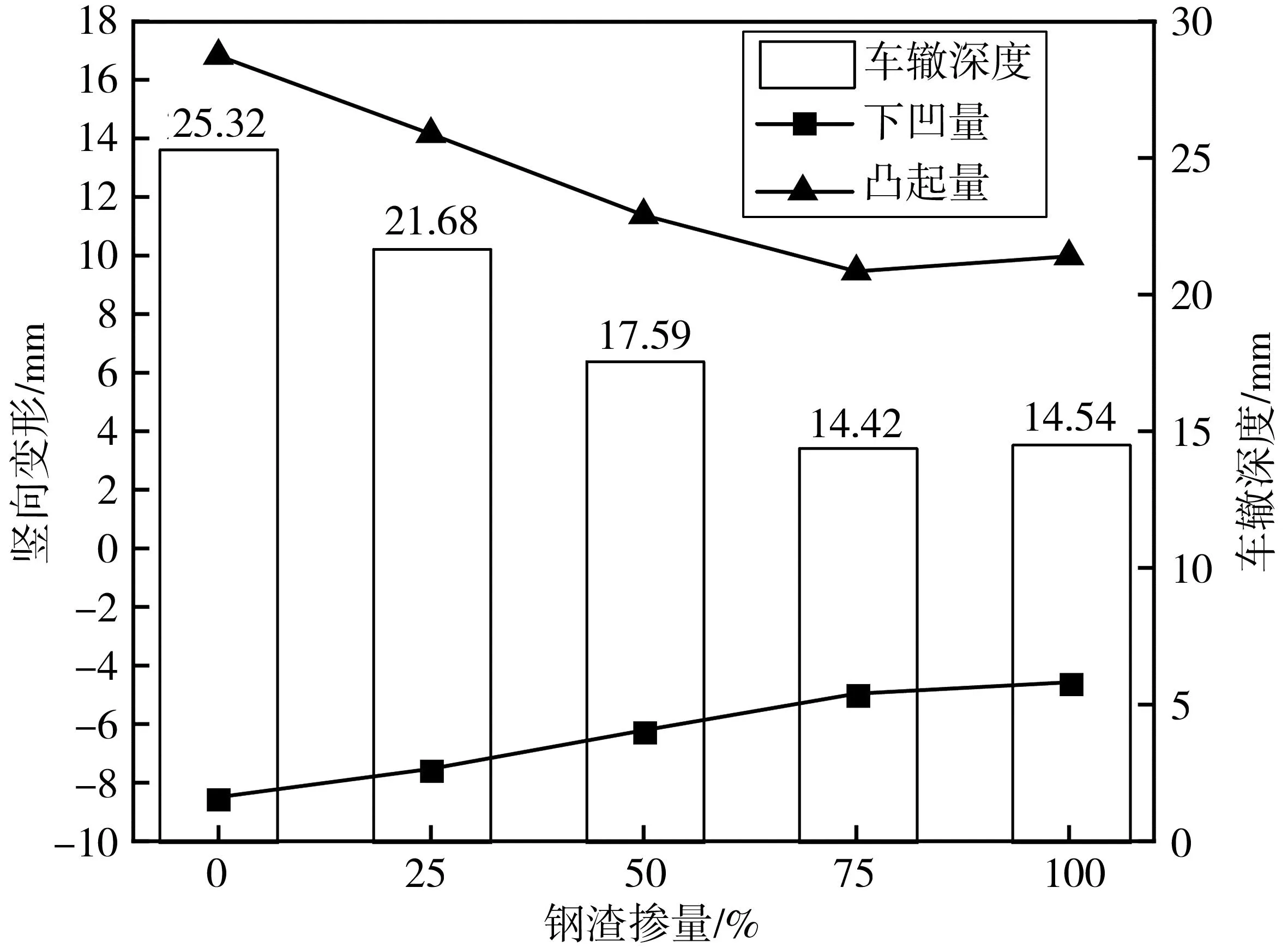

基于温度场分布情况,建立了车辙分析模型,对比了不同钢渣掺量对路面结构路表处车辙深度的影响,如图9,其中竖向变形凸起量与下凹量之差为车辙深度。

图9 钢渣掺量对沥青路面路表处车辙变形的影响Fig. 9 Influence of steel slag content on rutting deformation at asphalt pavement surface

由图9可知,沥青路面结构的车辙深度随着钢渣掺量的增加而减少。钢渣掺量为75%时,其车辙深度为14.42 mm,达到最小,相较于玄武岩沥青混合料,其下降幅度达到43%。其原因在于钢渣的加入增强了上面层的阻热性能,有效阻止了热量传递,使中层和下层结构温度降低。因此,钢渣的掺入对车辙深度的减少具有显著的改善作用。钢渣掺量为100%时的车辙变形量与掺量为75%时非常接近,其原因可能是钢渣掺量为100%时,其良好的阻热性能使沥青路面结构温度被整体降低,从而增强了其整体的抗永久变形能力。

另外,路面车辙分析模型与室内车辙试验均根据钢渣沥青混合料的变形量直接或间接地反映其阻热性能或高温性能,将不同钢渣掺量下软件模拟路面车辙深度变化与车辙试验的永久变形量进行线性拟合,结果如图10。沥青混合料有限元模拟路面车辙深度变化与室内车辙试验永久变形量的相关系数为0.624 18,说明二者存在一定的相关性,同时也表明,考虑了混合料热学特性和高温性能的有限元模拟结果可靠,与室内车辙试验中永久变形量的变化趋势保持一致。

图10 路面模拟车辙深度变化与室内车辙试验永久变形量的相关性Fig. 10 Correlation between the change of simulated rutting depth of pavement and the permanent deformation of indoor rutting test

5 结 论

1) 钢渣的掺入有效降低了沥青混合料的导热系数,提升了其比热容,在一定程度上降低了混合料的热传导能力,但也提高了路面的储热能力。

2) 利用室内等效热辐射试验评价不同钢渣掺量沥青混合料的降温效果,发现随着钢渣掺量增大,车辙板表面温度小幅度提高,上下表面的温差逐渐加大,表明钢渣具有良好的阻热降温效果。

3) 不同钢渣掺量SMA-13面层对路面结构温度场产生了影响。路表温度随钢渣掺量增大小幅度上升,而中下面层的温度则降低,其中路面结构4 cm深度处降温效果最为明显。

4) 有限元法车辙模拟计算结果分析得出,钢渣掺量为75%时车辙变形量最小,相较于玄武岩沥青混合料下降幅度达到43%,钢渣的掺入有效提高了路面结构的抗车辙性能。