T6 热处理与焊接顺序对A356 铝合金搅拌摩擦焊接头组织和力学性能的影响①

吴 嘉, 杨 昭, 范纲衔, 路建琦, 李一凡, 谭力笳

(1.中南大学 材料科学与工程学院,湖南 长沙 410083; 2.昆山六丰机械工业有限公司,江苏 昆山 215300)

A356 铝合金因为具有优异的比强度、铸造性和耐腐蚀性而被广泛应用于汽车部件的生产,如制备轮毂、转向节、控制臂等[1-3]。 随着近年来新能源汽车的迅速发展,搅拌摩擦焊(FSW)技术在汽车轻量化领域逐渐受到关注[4]。 T6 热处理(固溶处理+人工时效)是A356 铸件生产过程中的必需工艺。 对A356 铸件进行FSW 时,T6 热处理与焊接的顺序成为必须评估的问题。

A356 合金属于Al-Si 系铸造铝合金,工业应用中通过T6 热处理来获得理想的强度,其热处理析出序列为SSSS→clusters→GP zones→β″→β′→β(Mg2Si),其中,β″对强度贡献最大,峰时效状态的合金中含有大量的β″析出相[5-7]。 目前Al-Mg-Si 合金的搅拌摩擦焊研究表明,FSW 的接头强度相对母材会有不同程度的降低,这与FSW 过程中析出相β″粗化或者溶解有关[8-9]。 相关研究人员为了解决FSW 导致的接头软化问题,对接头组织进行了焊后热处理研究,结果表明焊后热处理可以恢复热影响区中损失的强度,但焊核区的再结晶组织会发生异常晶粒长大[10-13]。 因此,T6 热处理与FSW 的顺序对铝合金接头组织具有重要的影响,本文旨在探明不同T6 热处理与FSW 顺序下A356合金接头的微观组织和力学性能,从而指导A356 合金搅拌摩擦焊接的工业应用。

1 实验材料与方法

实验所用材料为重力铸造制得的10 mm×60 mm×500 mm A356 铝合金板材,其化学成分如表1 所示。搅拌摩擦焊接所用设备为小型龙门式搅拌摩擦焊接机,焊接参数如下:前进速度120 mm/min,旋转速度1 350 r/min,轴向压力3 kN,倾角2.5°。 FSW 的示意图如图1(a)所示,搅拌针的形状和尺寸如图1(b)所示。 T6 热处理工艺为:固溶处理535 ℃/6 h,室温水淬;人工时效,135 ℃/5 h 。

图1 搅拌摩擦焊实验示意图

表1 A356 铝合金化学成分(质量分数) %

将先进行T6 热处理后进行搅拌摩擦焊的工艺记作T6-FSW,先进行搅拌摩擦焊后进行T6 热处理的工艺记作FSW-T6,均采用上文所描述的热处理参数和焊接参数,两种工艺只存在顺序上的区别。 工艺完成后对A356 接头组织进行微观组织观察和力学性能测试。

金相试样预磨、抛光后,采用FeCl3溶液(35 g FeCl3+200 mL H2O)腐蚀15 s 并在体视显微镜下观察其形貌。 采用TESCAN Mira3 扫描电子显微镜观察冲击断口形貌;采用MTP-1A 型磁力驱动电解双喷减薄器进行TEM 制样,电压40 V,在-40 ℃的5%高氯酸乙醇溶液中减薄,之后再用离子减薄精修,并用Tecnai G2F20 场发射透射电子显微镜观察其形貌。

力学性能测试包括显微硬度实验、拉伸实验和冲击实验。 显微硬度测试平面为垂直焊接方向的横截面,测试设备为得川HVS-1000Z 数显显微硬度计,测试时载荷500g,保荷时间10 s。 拉伸实验分为两类,取样位置如图1(c)所示,一种为垂直焊接方向,截面尺寸为5 mm×10 mm 的横向拉伸试样;另一种为沿焊接方向,截面尺寸为2 mm×3 mm 的焊核区拉伸试样,取样位置距离焊接上表面1 mm。 两类拉伸实验均以2 mm/min 的速率在STS100K 电子万能试验机上进行。 垂直于焊接方向取夏比冲击试样,如图1(c)所示,冲击试样不再额外开缺口,以未焊透部分作为缺口,尺寸为10 mm×10 mm×55 mm,冲击实验在JBS300B 摆锤式冲击试验机上进行,依照国家标准GB/T 229—2020,冲击韧性用冲击吸收能量K进行评估。

2 实验结果与分析

2.1 微观组织观察

2.1.1 焊接组织观察

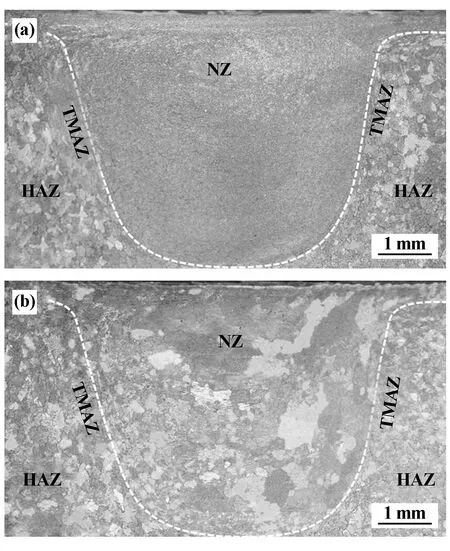

图2 为不同工艺下接头垂直焊接方向的横截面金相照片。 从图2 可以看出,两种工艺下的接头组织均由焊核区(NZ)、热机械影响区(TMAZ)和热影响区(HAZ)构成。

图2 接头组织金相照片

T6-FSW 接头的NZ 组织在FSW 过程中经历了剧烈变形,发生了动态再结晶(Dynamic Recrystallization,DRX)[9],因此NZ 晶粒由原本较为粗大的铸态晶粒演变成细小的DRX 晶粒。 TMAZ 未受到搅拌针的直接作用,变形较小,与HAZ 的晶粒相比被变形拉长,而HAZ 在FSW 过程中只受到热效应的影响,晶粒为与母材(BM)一致的铸态形貌,尺寸比较粗大。 与T6-FSW相比,FSW-T6 的NZ 中出现了特别粗大的晶粒,其中最大晶粒的直径已达到1 mm 左右,这种NZ 组织在T6 热处理后出现粗大晶粒的现象在相关研究中被称为异常晶粒长大(Abnormal Grain Growth,AGG)。 根据Humphreys 的晶粒稳定性模型,A356 合金中的第二相颗粒在固溶处理时的高温条件下溶解度增加,体积分数减少,对晶界的钉扎力减弱,导致一些晶粒迅速吞并相邻的晶粒并发生了异常长大[13]。

2.1.2 焊核区TEM 观察

图3 为不同工艺下接头NZ 区的TEM 明场图像。 图中右下角为相应的选区电子衍射图像,图3(b)和图3(d)分别为图3(a)和图3(c)对应区域的放大图像。

图3 接头NZ 区的TEM 明场图像

T6-FSW 的NZ 区TEM 图像中可以观察到长杆状的析出相β′,根据A356 的时效析出序列,说明T6 热处理产生的大量β″相已经在FSW 的高温过程中溶解,未溶解的部分转变为β′相且部分β′相已长大至数百纳米。 FSW-T6 的NZ 区TEM 图像中可以观察到大量线条状位错以及针状β″相,且位错附近的β″相数量更多,这是因为FSW 剧烈变形过程中产生的位错仍有残余,在T6 热处理过程中,位错作为析出相的形核位点,促进β″相的析出[14],导致β″相在位错附近偏聚。

2.2 力学性能测试

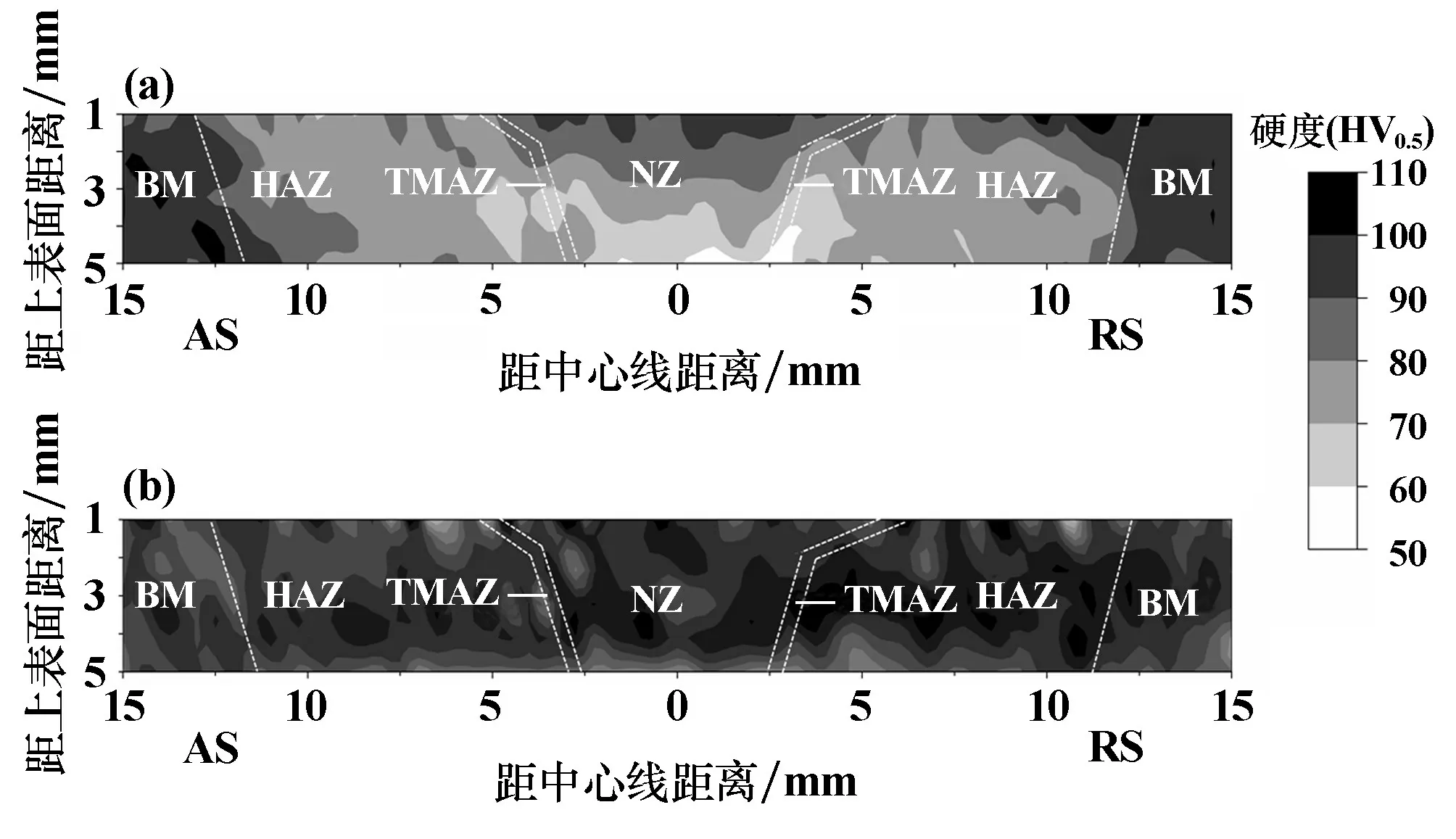

2.2.1 显微硬度

分别测量了T6-FSW 和FSW-T6 两种工艺下接头5 mm× 30 mm 区域内的显微硬度,测试点左右相隔0.5 mm,上下相隔1 mm,利用硬度测试结果绘制了如图4 所示的云图,其中纵坐标和横坐标分别表示距离板材上表面和焊接中心线的距离(单位:mm),AS 和RS 分别表示FSW 的前进侧和后退侧。 从图4 可以看出,两种工艺下的BM 硬度为同一水平,均在100HV0.5左右。 T6-FSW 的显微硬度测试结果表明NZ、TMAZ和HAZ 区域的硬度相较BM 显著降低,平均硬度仅76HV0.5,这些区域析出相的溶解或粗化导致了硬度降低。 FSW-T6 接头的硬度横向上没有明显变化,因为FSW-T6 工艺不存在析出相溶解或粗化现象,NZ、TMAZ 和HAZ 区域平均硬度为96HV0.5,与BM 硬度处于同一水平,相较T6-FSW 试样,其硬度高26%,NZ 区的AGG 并没有导致硬度降低,说明AGG 对A356 合金硬度的影响非常微小。

图4 T6-FSW 接头和FSW-T6 接头的显微硬度

2.2.2 室温拉伸性能

实验所用A356-T6 母材的拉伸强度为260 MPa,延伸率为8%。 两种工艺下垂直焊缝的横向拉伸试样和沿焊缝在焊核区内取得的试样室温拉伸实验结果见图5。

图5 拉伸性能测试结果

横向拉伸实验中,T6-FSW 接头平均抗拉强度和延伸率分别为214 MPa 和5.3%,焊接系数为82.3%,3 个拉伸试样的断裂位置均发生在HAZ 区,HAZ 区域的率先屈服和断裂严重降低了拉伸性能。 FSW-T6 接头平均抗拉强度和延伸率分别为254 MPa 和8.5%,焊接系数为97.7%,拉伸力学性能与A356-T6 母材相当。FSW-T6 接头没有集中断裂在发生AGG 的NZ 区,断裂位置无明显规律,相较T6-FSW 接头,其横向拉伸抗拉强度高18.7%,延伸率高60.4%。

为了避开HAZ 区的影响,进一步研究T6-FSW 与FSW-T6 工艺下焊核区的力学性能,进行了焊核区拉伸实验,结果见图5。 结果表明,T6-FSW NZ 区抗拉强度和延伸率分别为236 MPa 和12.5%,FSW-T6 NZ 区抗拉强度和延伸率分别为297 MPa 和7.0%。 FSW-T6的NZ 区由于位错诱导β″相析出,在相同的T6 热处理工艺下获得了比母材更高的抗拉强度。 T6-FSW 的NZ区抗拉强度相较FSW-T6 的NZ 区低20.5%,延伸率相较FSW-T6 高78.6%。

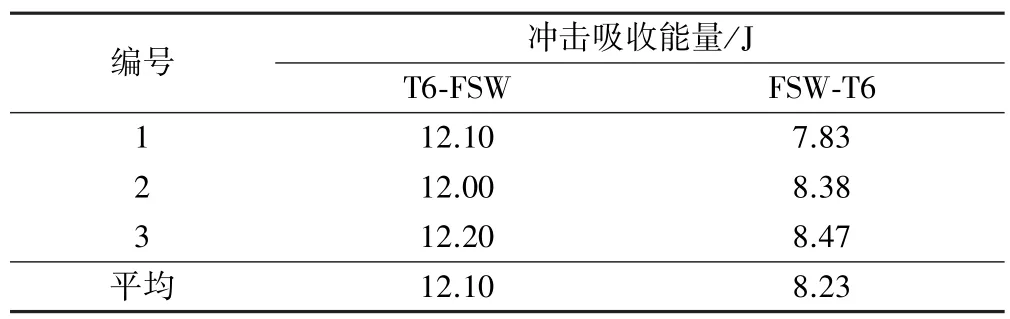

2.2.3 冲击性能

冲击试样的缺口中心线与焊缝中心线重合,冲击试样长度方向垂直于焊接方向,因为冲击试样的缺口位于NZ 下方,NZ 组织对接头的冲击性能起到了决定性作用。 T6-FSW 接头与FSW-T6 接头的冲击实验结果见表2。 可以看出,T6-FSW 接头的冲击吸收能量非常稳定,平均值为12.10 J,比FSW-T6 接头的平均冲击吸收能量8.23 J 高47%。

表2 焊接接头的冲击吸收能量

图6 为不同工艺下接头冲击断口的SEM 图像。T6-FSW 接头的冲击断口存在大范围的剪切唇区,表明冲击时接头变形较大,因此吸收了大量的塑性变形功,而FSW-T6 接头的冲击断口较为平坦,几乎没有剪切唇区,接头的变形程度远小于T6-FSW 接头,韧性较差。

图6 接头冲击断口形貌

2.3 焊接组织对接头力学性能的影响机制

从图2 和图3 可以看出,T6-FSW 接头具有细小的晶粒,但在焊接过程热效应的影响下,β″相发生了溶解或转变,导致析出相密度显著降低,尺寸严重粗化;而FSW-T6 接头虽然具有高密度的细小β″相,但DRX 晶粒在T6 热处理中发生了AGG。

细晶强化和析出相强化在A356 铝合金中均为至关重要的强化机制。 根据霍尔-佩奇关系,晶粒尺寸越小,强度越高;根据析出相强化理论,共格与半共格析出相密度越大,间距越小,强度越高。 T6-FSW NZ 区的晶粒尺寸远小于FSW-T6 NZ 区的晶粒尺寸,但T6-FSW NZ 区的强度却远小于FSW-T6 NZ 区的强度,说明析出相强化对强度的贡献远大于细晶强化。 然而,由于FSW-T6 NZ 区晶粒异常粗大,缺乏晶界的协调变形作用,塑性和韧性远远小于T6-FSW NZ 区。

3 结 论

1) T6-FSW 接头中,β″发生溶解或粗化,导致接头强度严重下降,但NZ 区组织由细小的DRX 晶粒组成,具有极高的塑性和韧性。 接头NZ 区、TMAZ 区和HAZ区的平均硬度为76HV0.5,横向拉伸的抗拉强度和延伸率分别为214 MPa 和5.3%,NZ 区拉伸实验的抗拉强度和延伸率分别为236 MPa 和12.5%,接头冲击吸收能量为12.10 J。

2) FSW-T6 的NZ 区组织中,析出相在位错诱导下析出β″相,导致NZ 拥有极高的强度,但AGG 导致NZ 的塑性和韧性较低。 NZ 区、TMAZ 区和HAZ 区的硬度与母材相当,平均值为96HV0.5,横向拉伸性能达到A356 母材水平,抗拉强度和延伸率分别为254 MPa和8.5%,NZ 区的抗拉强度和延伸率分别为297 MPa和7.0%,接头冲击吸收能量为8.23 J。