电子背散射衍射制样用振动抛光装置的设计及应用

陈玉龙, 陈俊锋

(福州大学 材料科学与工程学院, 福州 350108)

在热机械加工和塑性变形过程中,金属材料中常常产生织构,从而对材料的性能产生影响[1]。表征和分析材料中的织构对其性能的调控具有重要意义[2]。常见的织构表征方法包括X射线衍射和电子背散射衍射(EBSD)[1]。X射线衍射可以获得材料晶体结构及取向的宏观统计信息,但无法将晶粒取向与组织形貌相对应[3-4]。相较于X射线衍射法,EBSD技术可以将微观形貌、晶体取向和成分相结合,数据呈现更为直观,EBSD技术已成为材料取向成像分析的一种重要方法[5]。EBSD分析的基础是电子显微镜,其基本原理为:高能电子束入射至倾斜试样表面后,产生的背散射电子在满足布拉格衍射时发生衍射,衍射信号被EBSD探头采集,经计算机图像处理后获得菊池衍射花样,分析软件利用Hough变换获得衍射花样菊池带的强度、宽度和带间夹角等信息,与晶体学数据库比对后,标定晶面指数和晶带轴等,从而确定晶粒取向信息。EBSD已被广泛应用于晶粒尺寸/形状统计、相分布、晶/相界类型、晶粒取向/取向差分布、相鉴定、织构分析等方面的分析与研究[5-7]。

电子背散射衍射只在试样表面几十纳米的深度范围内发生,因此试样表面质量对EBSD分析结果有很大影响。EBSD测试要求试样表面清洁无污染、无应力或氧化层、无划痕以及起伏不能过大[8]。为了获得高质量的试样表面,EBSD的最终制样方法有:电解抛光[9]、离子束处理及振动抛光[10]等。电解抛光法制备EBSD试样时,通常采用经验试错方法来寻找合适的参数,试验量较大,且无法制备不导电和多相试样[11]。离子束处理具有对试样损伤小、基本无变形层等特点,是制备EBSD试样较为理想的方法,然而其处理面积小,不适用于制备较大尺寸的试样。振动抛光是通过产生接近水平的振动来实现平稳的抛光过程,不受试样导电性的影响,能有效减小试样的变形程度和表面应力,可用于各种硬度材料的抛光。郭明虎等[12]研究了振动幅度、载荷和抛光时间对振动抛光制备镍基高温合金EBSD试样品质的影响,发现振幅的影响最大,抛光时间的影响最小。郜鲜辉等[10]对比了不同EBSD制样方法,研究结果表明振动抛光比电解抛光、化学浸蚀更适合金属基复合材料EBSD试样的制备。MICHALSKA等[13]的研究也表明振动抛光比电解抛光更适合2205双相不锈钢EBSD试样的终抛光。

振动抛光可用于各种金属材料的终抛光。目前,市售的EBSD振动抛光设备具有结构复杂、质量较大、价格较高等问题,阻碍了振动抛光在EBSD试样制备中的广泛应用。笔者根据振动抛光的基本原理,利用市售振动盘底座自制了一种振动抛光装置,该装置结构简单、操作方便、成本低廉。研究结果表明,设计的振动抛光装置能够有效制备出具有良好表面质量的EBSD试样,并能准确获得金属材料的显微组织和取向等信息。

1 自制振动抛光装置结构

1.1 装置构成

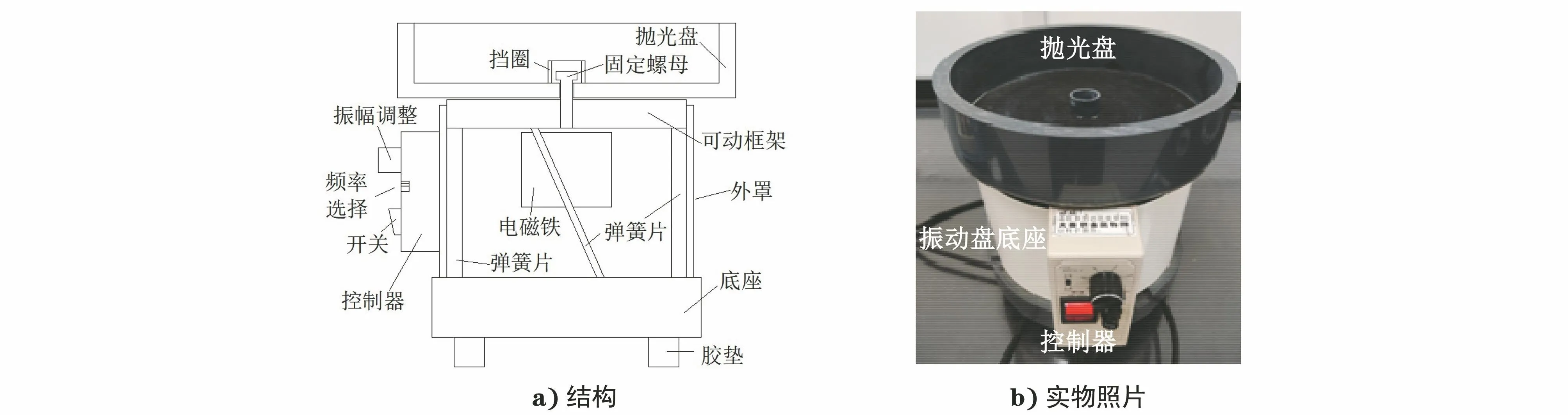

从商用EBSD制样用振动抛光机的振动系统结构图[14]可以看出,其与工业中常见的振动盘送样装置相同。以市售振动盘底座为基础来设计振动抛光装置。整个装置所用的材料和零件都可以方便采购且价格低廉。设计的装置由振动盘底座、抛光盘和控制器组成,振动抛光装置结构及其实物照片如图1所示。该振动盘底座为正拉式,由可动框架、电磁铁、板弹簧片、底座和隔振胶垫等组成。电磁铁安装在底座中央,4组板状弹簧片一端以一定角度倾斜固定在底座上,另一端固定在可动框架上。振动盘底座功率为150 W,高度为150 mm,可动框架直径为160 mm。抛光盘由耐腐蚀的聚氯乙烯(PVC)材料圆形底板和圆管黏结而成,内径为203 mm,高度为50 mm,外径为225 mm。抛光盘中间开有圆孔,采用螺柱将其固定在振动盘底座的可动框架上。由于只采用一颗螺柱来固定抛光盘,因此整个抛光盘的拆装十分方便,便于使用后的清洗。抛光盘中间还黏有内径为20 mm的挡圈,防止抛光液进入中间圆孔。此外,整个抛光盘表面涂敷有常温型自干特氟龙涂料,具有疏水、疏油和防黏等特点,使用带背胶抛光布,揭下后不留残胶。装置的控制器为市售振动盘底座控制器,安装于底座的外罩上。控制器具有半波和全波两种模式可选,分别对应频率为50,100 Hz,输出电压可调整为0~100 %。通过调整电压幅度来控制振动抛光过程中试样的振动幅度。

图1 振动抛光装置结构示意及其实物照片

自制振动抛光装置的工作原理为:通电后由控制器产生一定频率和幅度的脉冲电压,驱动电磁铁不断吸合可动框架底部的铁块,使可动框架产生垂直方向的振动。由于弹簧片的倾斜作用,垂直方向的振动转换为可动框架绕轴线的扭转运动。装在抛光盘内的试样受该扭摆振动的作用发生水平左右振动。当振动频率为50 Hz时,试样可产生3 000个/min周期的有效抛光动作。试样表面不断地与抛光液相互滑动,微小的表面变形层不断被去除,直到表面几乎无应力。

1.2 试样夹具

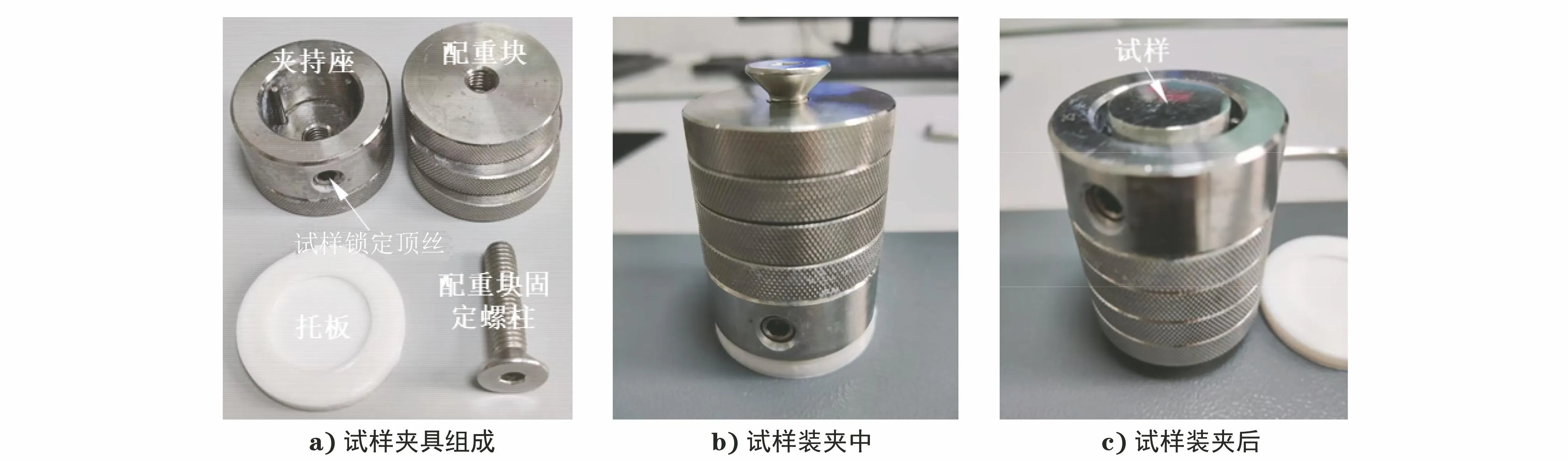

在抛光过程中,设计了可加配重的专用夹具。试样夹具由夹持座、配重块、托板和固定螺栓等组成(见图2)。托板采用聚乳酸(PLA)3D打印而成,并设有一定深度的凹槽,以保证试样装夹后在夹具表面露出一定尺寸。夹持座、配重块和固定螺柱材料都为耐腐蚀不锈钢。夹持座由市售光轴固定环和手拧螺母黏结而成,其内径为25 mm,外径为40 mm,可夹持直径为10~20 mm的试样。配重块为市售手拧滚花螺母,直径为40 mm,厚度为8 mm,中间有M8通孔螺纹。配重块单个质量约为80 g,可根据抛光总配重的需要,采用多个叠加来实现。试样夹具外观如图2所示,夹具的安装方法为:将试样放置在托板的凹槽中,再将夹持座盖至试样上,旋转夹持座上的试样锁定顶丝,将试样固定在夹持座上;再将配重块放置在夹持座上,通过螺柱将其固定在夹持座上。

图2 试样夹具外观

1.3 抛光装置使用方法

在振动抛光前,根据夹具的大小对试样进行切割或镶嵌,并按照常规金相检验的方法进行预磨和机械抛光。在振动抛光时,首先根据试样的性质确定配重以及抛光布和抛光液的种类。配重与材料的硬度相关,一般来说,硬度越大,配重越大。抛光布尽量选用耐磨、柔软和具有良好吸附性能的材料。尽量选用磨粒较小的悬浮液,磨粒越小,效果越好,但相应的抛光时间也越长。将机械抛光后的试样进行装夹,而后采用螺柱将抛光盘固定在可动框架上;将选用的抛光布中间冲出比挡圈稍大的孔,去除背胶离型纸后将其黏贴在抛光盘上,将装夹后的试样放入抛光盘中,倒入抛光液,抛光液至少没过试样抛光面3 mm。将控制器接入市电,选择频率模式为半波或全波。打开开关后,逐步调整控制器电压旋钮,调整试样的振动幅度,直至试样在抛光盘内绕圆周运动速率最大且无跳跃,开始记录抛光时间。在抛光至设定时间后,取出试样,将其表面用去离子水快速冲洗干净,并用电吹风干燥后进行EBSD测试。抛光完成后,去除抛光布,拆卸抛光盘并使用大量清水清洗,以免抛光液残留形成结块。

2 装置使用效果

2.1 试验材料和方法

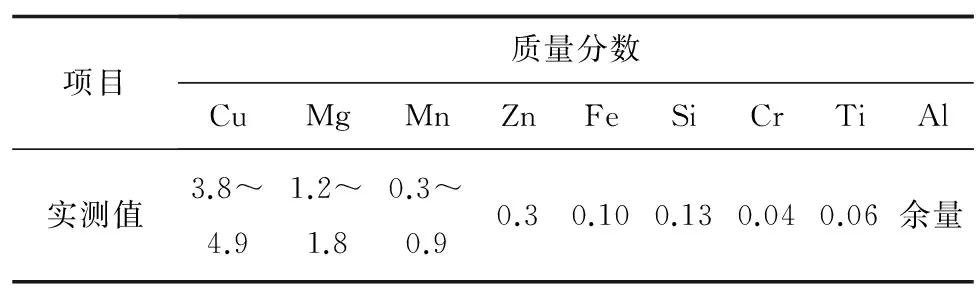

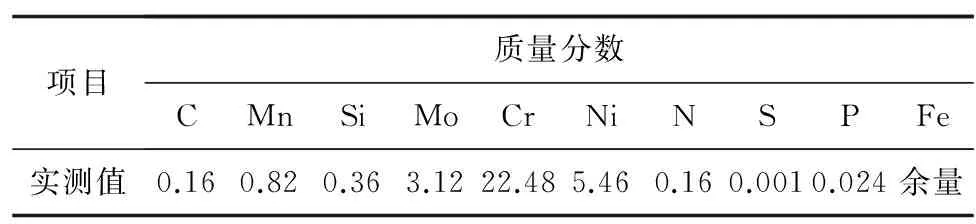

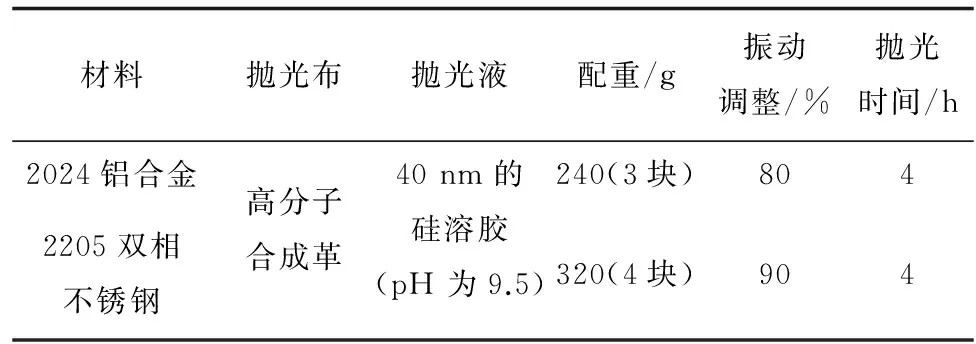

为了验证自制设备的使用效果,选取软质的挤出态2024铝合金棒以及经固溶退火后的3D打印2205双相不锈钢进行振动抛光试验。2024铝合金和2205双相不锈钢的化学成分分别如表1,2所示。铝合金试样直径为20 mm,长度为15 mm。不锈钢试样尺寸(长×宽×高)为10 mm×5 mm×3 mm,采用酚醛树脂镶嵌。使用粒度分别为180,400,800,1 200,1 500,2 000目的SiC砂纸依次对两种试样表面进行粗磨,再采用粒度分别为3.5 μm和1 μm的金刚石喷雾抛光剂在机械抛光机上对试样进行精抛。最后采用该装置进行振动抛光,振动抛光的参数如表3所示。抛光布为带背胶的国产高分子合成革。抛光液是粒径为40 nm的硅溶胶,pH为9.5。将试样按照图2进行装夹,铝合金和不锈钢的配重块分别为3块和4块。频率模式为半波,振幅调整至试样移动速率最大且无跳跃,两种材料的总抛光时间都为4 h。

表1 试验用2024铝合金的化学成分分析结果 %

表2 试验用2205双相不锈钢的化学成分分析结果 %

表3 振动抛光参数

采用Supra55型场发射扫描电子显微镜(SEM)观察抛光后试样的表面形貌,加速电压为15 kV。采用Supra55型扫描电镜配备的Nordlys Max型EBSD系统对试样进行EBSD分析,加速电压为20 kV,工作距离为13 mm,试样倾斜角度为70°。铝合金试样采样步长为5 μm,不锈钢试样采样步长为1 μm。采用Channel5软件分析晶粒取向,获得晶界、取向分布图及反极图等。

2.2 抛光效果

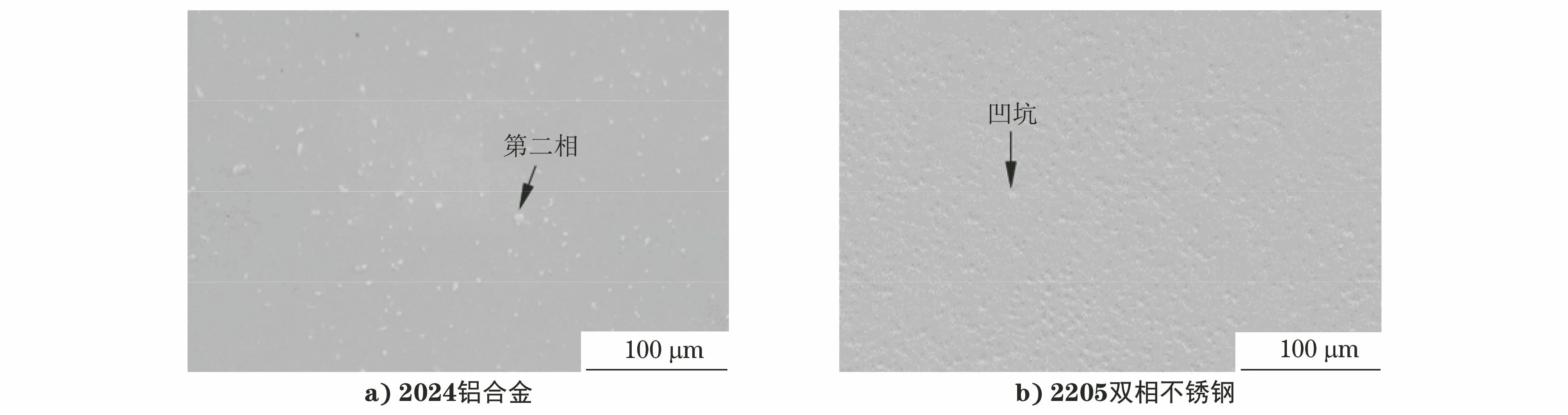

图3为2024铝合金和2205双相不锈钢振动抛光后表面SEM形貌。

图3 2024铝合金和2205双相不锈钢振动抛光后表面SEM形貌

由图3a)可知:振动抛光后铝合金试样表面十分干净、平整,没有细划痕;还可以看到一些衬度较浅的细小第二相,如图3a)中箭头所示,这是由于2024铝合金中含有T相、S相和θ相等第二相[15],与基底的成分不同,在SEM形貌中表现出不同的衬度。由图3b)可知,抛光后不锈钢试样表面也未见细微划痕,但与铝合金不同,其表面有一定的凹坑,如图3b)中箭头所示。在振动抛光过程中,应力大的位置相较于应力小的位置更容易被去除。在固溶处理冷却过程中,试验所用双相不锈钢的两相受到的应力不同,试样中存在部分应力较大的位置,在振动抛光过程中,应力较大的位置易于去除,但会留下凹坑,这也说明设计的抛光装置可以有效去除应力层。

对振动抛光后的2024铝合金试样进行EBSD分析,采集区域尺寸(长×宽)为450 μm×300 μm,最终的EBSD标定率约为94%,采样频率约为7 Hz。文献[11]报道的最优电解抛光条件制备的2024铝合金EBSD试样标定率为97%,文中结果与其相当。电解抛光存在优化工艺参数多、不同类型试样需采用不同抛光液以及电解液腐蚀性强且不易储存等缺点。相比较,振动抛光操作简单,抛光液安全环保。在标定率相当的情况下,用振动抛光方法制备2024铝合金EBSD试样比电解抛光更具优势。

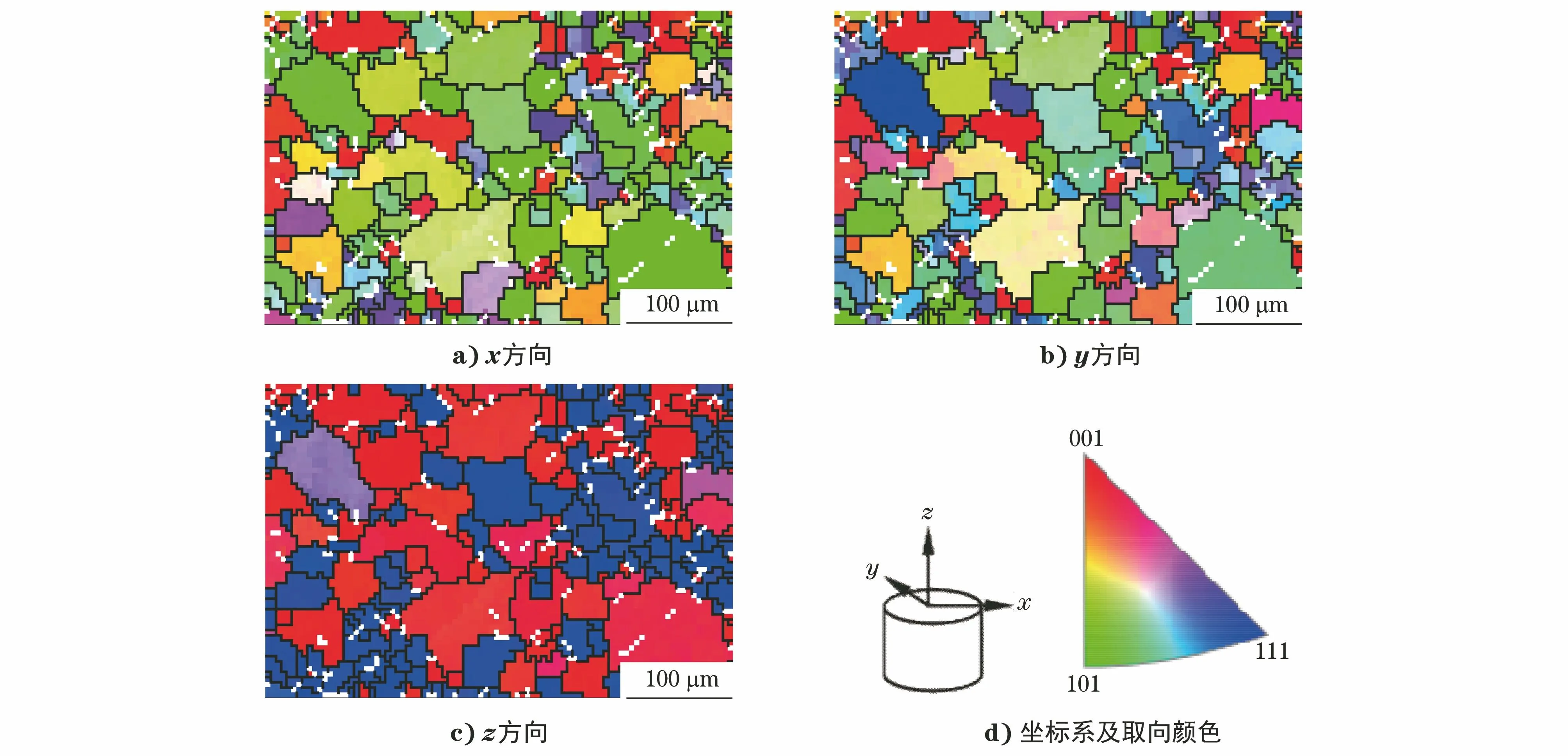

用Channel5软件分析获得铝合金试样的IPF取向分布(见图4)。由图4可知:晶界十分清晰,晶粒尺寸为10~100 μm;与x方向和y方向的取向分布不同,z方向几乎为红和蓝两种取向颜色,表明z方向上存在择优取向。

图4 2024铝合金的IPF取向分布

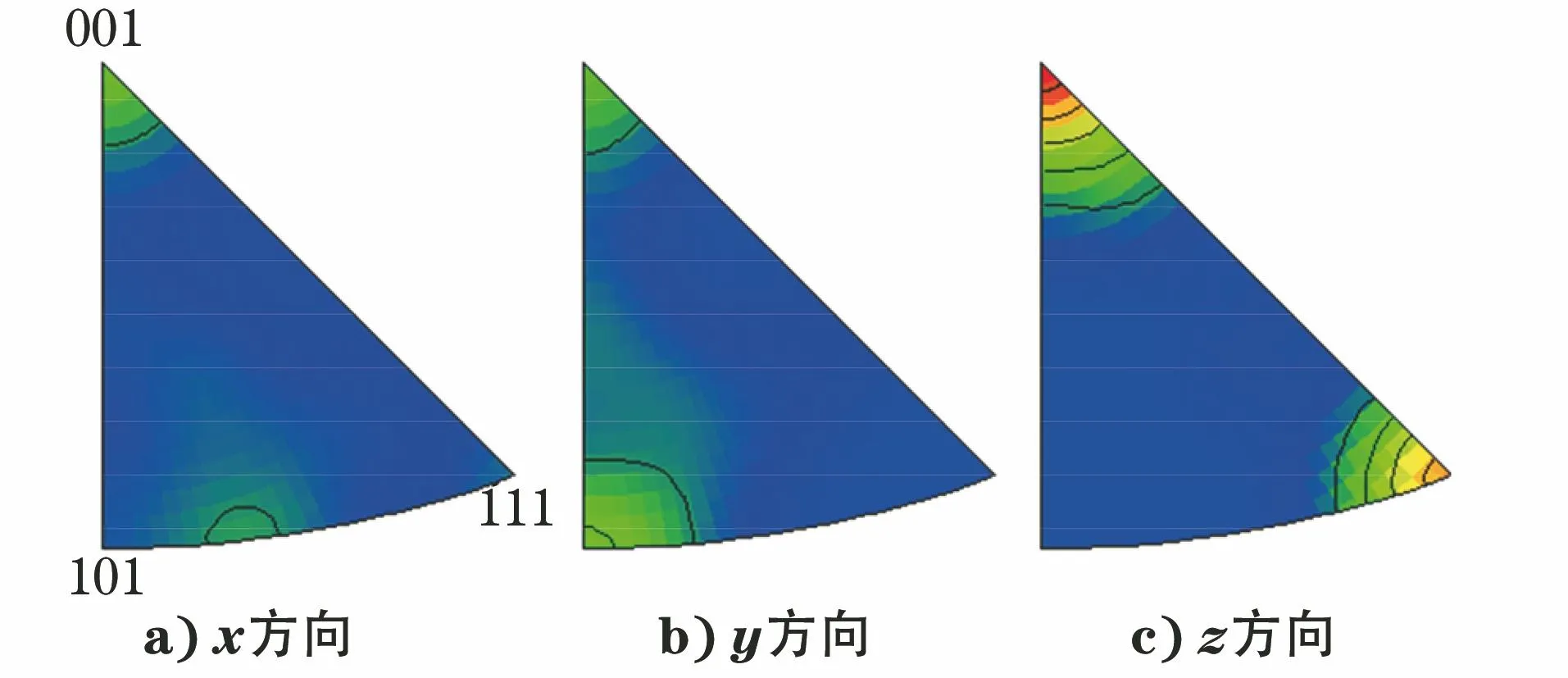

2024铝合金的反极图如图5所示,在z方向上存在较强的<100>织构和弱一些的<111>织构。铝合金在挤压等单向变形时,晶粒容易沿着<100>和<111>方向规则分布,从而形成纤维织构。王玉凤[16]在4032铝合金挤压棒中也发现了这两种类型的纤维织构。

图5 2024铝合金的反极图

2205双相不锈钢试样EBSD分析的采集区域尺寸(长×宽)为100 μm×100 μm,最终的EBSD标定率约为96%,采样频率约为20 Hz。MICHALSKA等[13]采用商用振动抛光机制备的2205双相不锈钢EBSD最优标定率为95%,其所用振动抛光液硅溶胶直径和抛光时间与文中一致,这表明在相同的抛光条件下,自制设备检测结果和商用设备检测结果相同;MICHALSKA等[13]还采用电解抛光制备了2205不锈钢的EBSD试样,其EBSD最优标定率仅为87%。这表明振动抛光比电解抛光更适合制备双相材料的EBSD试样。

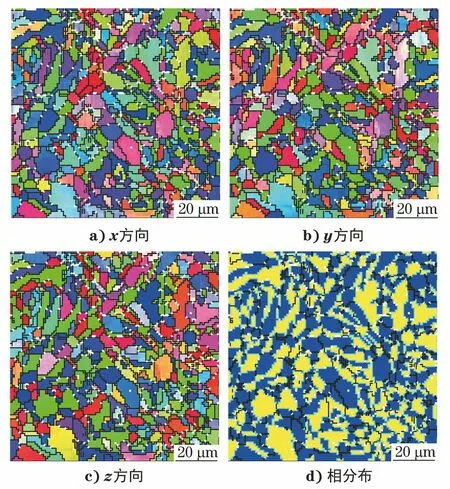

2205双相不锈钢试样的IPF取向及相分布如图6所示,取向颜色与图4d)相同。由图6可知:晶界也十分清晰,晶粒部分呈细长状,部分为等轴晶,晶粒直径为5~20 μm;从取向图颜色分布还不能看出试样存在明显择优取向;试样存在双相,其中黄色为奥氏体相,蓝色为铁素体相。由标定结果可知,扣除部分零解析位置,两者比例约为8…11,与李亚杰[17]等报道的结果相近。

图6 2205双相不锈钢试样的IPF取向及相分布

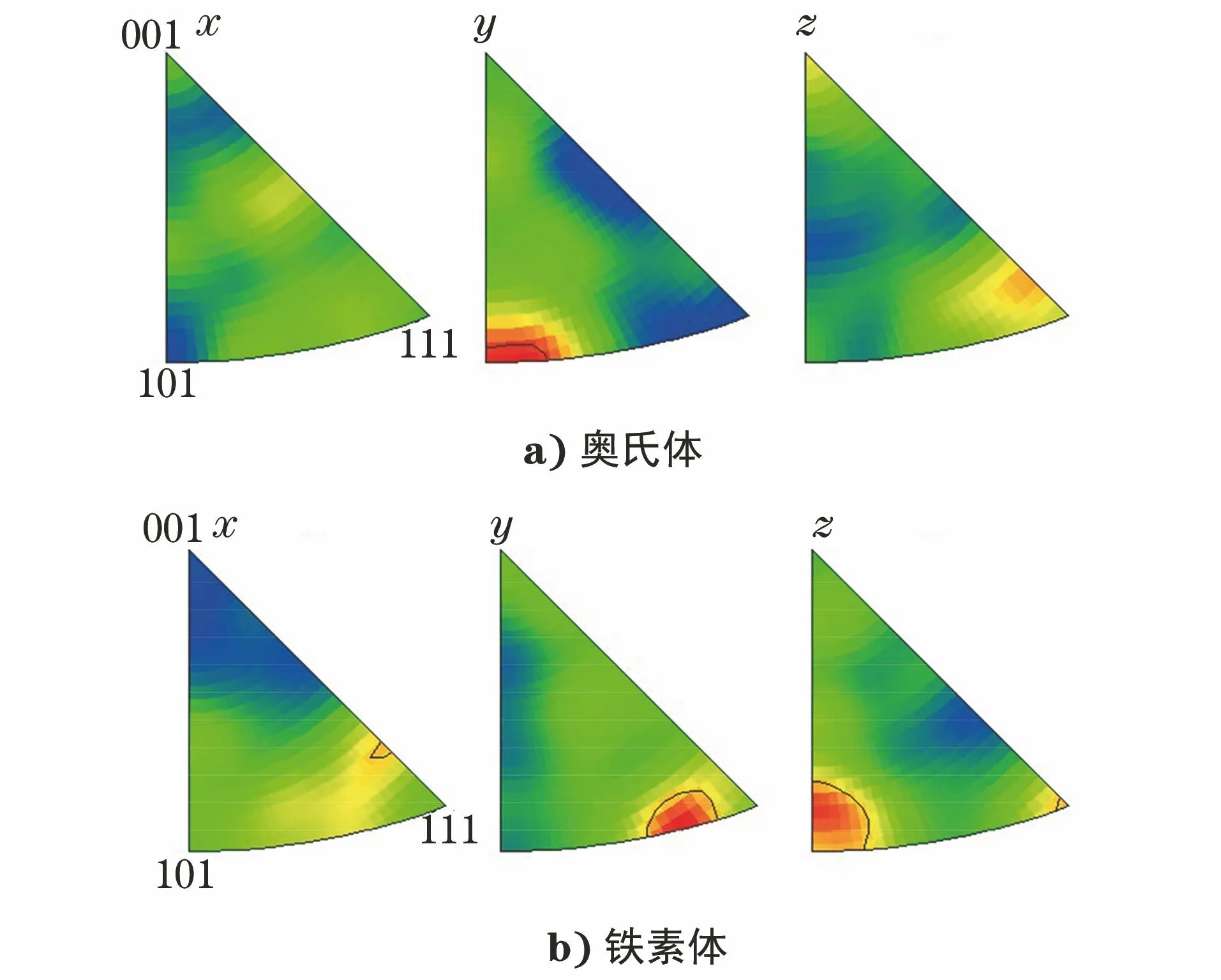

2205双相不锈钢中的奥氏体和铁素体IPF图如图7所示,由图7可知:奥氏体相中y方向上存在较弱的<101>织构,而铁素体中z方向上存在<101>织构。

图7 2205双相不锈钢中的奥氏体和铁素体IPF图

3 结论及展望

(1) 根据商用EBSD制样用振动抛光装置的原理,以市售振动盘底座为基础自制了一款振动抛光装置,其结构简单、操作简便、价格低廉。该装置具有良好的实用性和经济性,可广泛用于各种材料的织构分析和性能调控等研究。

(2) 利用自制装置对2024铝合金和2205双相不锈钢进行了振动抛光试验,制备的试样表面质量较好,EBSD测试标定率分别为94%和96%。对EBSD数据进行了分析,2024铝合金挤压棒材主要存在<100>和<111>织构。

(3) 设计的装置除了可应用于EBSD试样的制备,还可用于其他需要去除表面变形层的试样制备,如原子力显微镜(AFM)和纳米压痕测试试样的制备。除了文中所验证的材料,还可以制备硬质合金、复合材料等测试试样。可以通过切割、镶嵌以及专用夹具设计等来实现复杂形状试样的制备。目前,该装置还可以进一步提高振动功率和增大振动盘直径,以满足制备大尺寸和数量更多试样的需求。