HP-Nb合金转化炉管服役过程中的损伤规律

陈海见, 徐 辽, 张 波, 郭景锋

(1.烟台慕迪工业技术有限公司, 烟台 264006; 2.宜春学院 物理科学与工程技术学院, 宜春 336000)

在化工行业中,天然气制甲醇可以显著提高天然气的附加值,实现产业升级,而转化炉是天然气制甲醇的核心生产设备。在化工、电力等行业中,恶劣的服役环境使其核心装备部件经常发生失效,给安全生产造成了巨大的威胁[1-2]。天然气制甲醇的核心装备是转化炉,转化炉管一般由Fe-Ni-Cr耐热合金制成。辐射段炉管是原料反应区域,服役时温度最高,且承受较大的介质压力,因此其在服役过程中易发生蠕变、氧化、组织劣化等损伤,进而导致炉管性能下降,缩短炉管的服役寿命[3-6]。HP-Nb耐热合金广泛应用于石化工业的重整转化炉中,HP-Nb合金具有优异的高温性能和良好的抗高温腐蚀性能。研究HP-Nb合金在高温条件下的显微组织损伤、氧化损伤和力学性能降低对转化炉的安全运行有着重要作用。HP-Nb合金的高温蠕变损伤、高温氧化损伤和显微组织劣化是转化炉部件损坏和断裂的主要原因[7-10]。

HP-Nb合金转化炉管的损伤主要包括交变应力作用损伤和高温氧化损伤两大部分。在长期高温服役过程中,转化炉管受到应力作用,炉管发生蠕变,在炉管内部形成了大量的蠕变孔洞和裂纹,加剧了炉管的组织劣化和损伤[11-13]。氧化损伤也是HP-Nb合金服役损伤中的重要研究内容,HP-Nb合金的氧化过程取决于以下几个因素:合金的显微组织和相组成、环境参数、转化炉的操作温度和工件的表面状态等。研究HP-Nb合金在高温应力作用下的显微组织劣化和损伤规律,对预测HP-Nb合金高温炉管的服役寿命十分重要。

笔者主要研究服役后转化炉管的氧化行为与显微组织劣化行为,分析服役后合金显微组织的劣化损伤与力学性能降低之间的关系,从而为高温炉管的服役寿命预测和转化炉的安全运行提供参考。

1 试验材料及方法

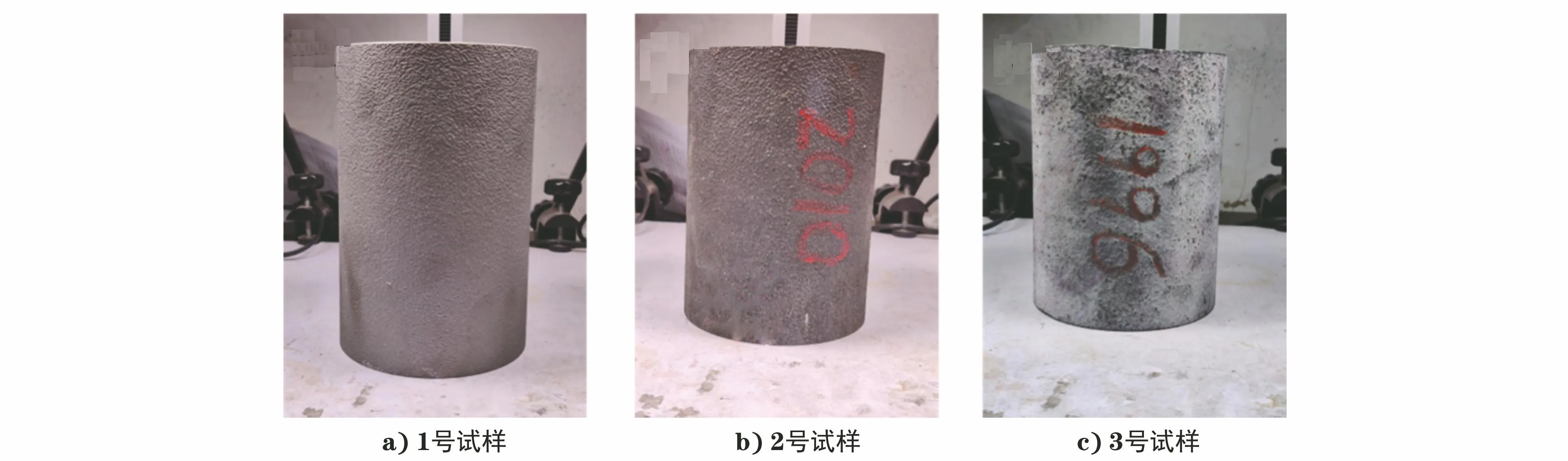

选用不同服役年限的天然气制甲醇的转化炉辐射段炉管进行分析。从规格为114 mm×12.5 mm(外径×壁厚)的制甲醇转化炉炉管中截取试样(见图1),高温炉管服役时的外壁温度为985 ℃,压力为2.6 MPa。试样材料为HP-Nb合金,选取的3组试样分别为:1号新管试样、2号服役11 a炉管试样、3号服役25 a炉管试样。

图1 HP-Nb合金炉管试样宏观形貌

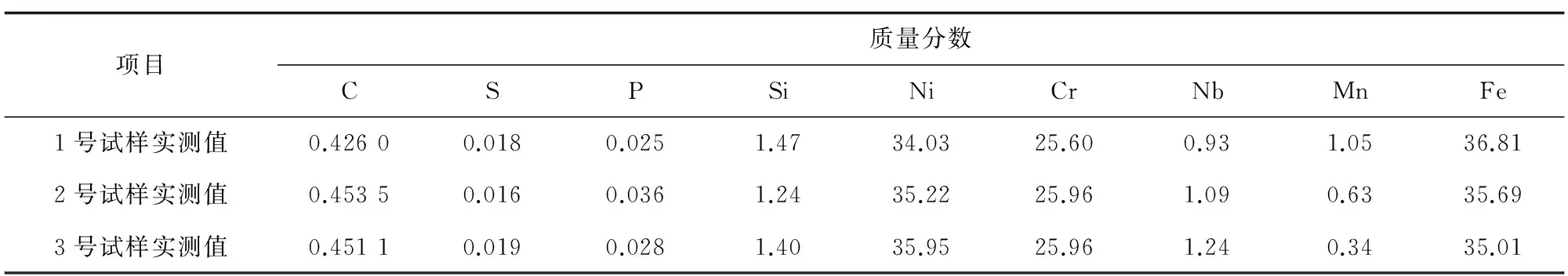

采用荧光光谱仪和碳硫分析仪对所取试样进行化学成分分析,结果如表1所示,合金成分均满足HP-Nb合金的技术要求。

表1 转化炉管试样的化学成分分析结果 %

2 试验结果与讨论

转化炉辐射段炉管的服役温度最高且受管内反应介质应力的作用,其在运行过程中暴露在高温、氧化等一系列恶劣环境中。离心转化炉管在运行过程中易发生故障,是转化炉安全运行的巨大隐患。

2.1 显微组织

Fe-Cr-Ni合金离心铸造转化炉管的显微组织为奥氏体基体+骨架状共晶碳化物,共晶碳化物在晶界呈片状、层状分布于奥氏体基体上[14-15]。图2为HP-Nb合金离心铸造转化炉管试样的显微组织形貌。图2 a)为1号试样的显微组织形貌,为转化炉管显微组织的初始状态,图2 b)、2c)为2,3号试样的显微组织形貌。由图2可知:1号试样中片层状碳化物分布在晶界上,形成了不完全连续的骨架状,晶内无二次碳化物析出;在2号试样的奥氏体晶粒内部析出了大量弥散的二次碳化物,析出的二次碳化物呈细小球状和棒状,与铸造未服役的新管相比,晶内析出了大量细小的二次碳化物,同时晶界的片层状共晶碳化物发生粗化,形成了连续的链状、网状碳化物;3号试样的共晶碳化物进一步粗化,形成连续粗大的网状结构,晶界碳化物的片层状结构完全消失,形成了连续的网状碳化物,晶内的二次碳化物数量减少,聚集长大成粗大的块状,二次碳化物的聚合长大是合金显微组织进一步劣化的表现,导致转化炉管的力学性能进一步降低。

图3为HP-Nb合金转化炉管不同服役时间试样的X射线衍射(XRD)结果,试样主要的物相为奥氏体基体,图中红线为奥氏体XRD标准峰,奥氏体对应的衍射峰突出。服役后的炉管奥氏体衍射峰仍非常强,服役前后XRD结果的区别在于多了一些强度较小的衍射峰。对比分析服役前后的试样,服役后试样比服役前试样多出的强度较小的衍射峰应为服役后析出的二次碳化物的衍射峰。离心铸造新管中的一次碳化物为亚稳态的M7C3型碳化物。在长时间高温服役后,离心铸造转化炉管中的M7C3型碳化物转化为更为稳定的M23C6型碳化物[16-17]。同时,长期服役后析出的二次碳化物也为M23C6型碳化物[18]。

2.2 氧化损伤

在转化炉管的高温服役过程中,转化炉管内、外壁在高温条件下发生氧化。转化炉管外壁的氧化性气体主要是O2和CO2,造成内壁高温腐蚀的氧化性气体主要为水蒸气。服役转化炉管长期暴露在高温、氧化性的气体环境中,转化炉管内、外壁发生了高温氧化腐蚀。

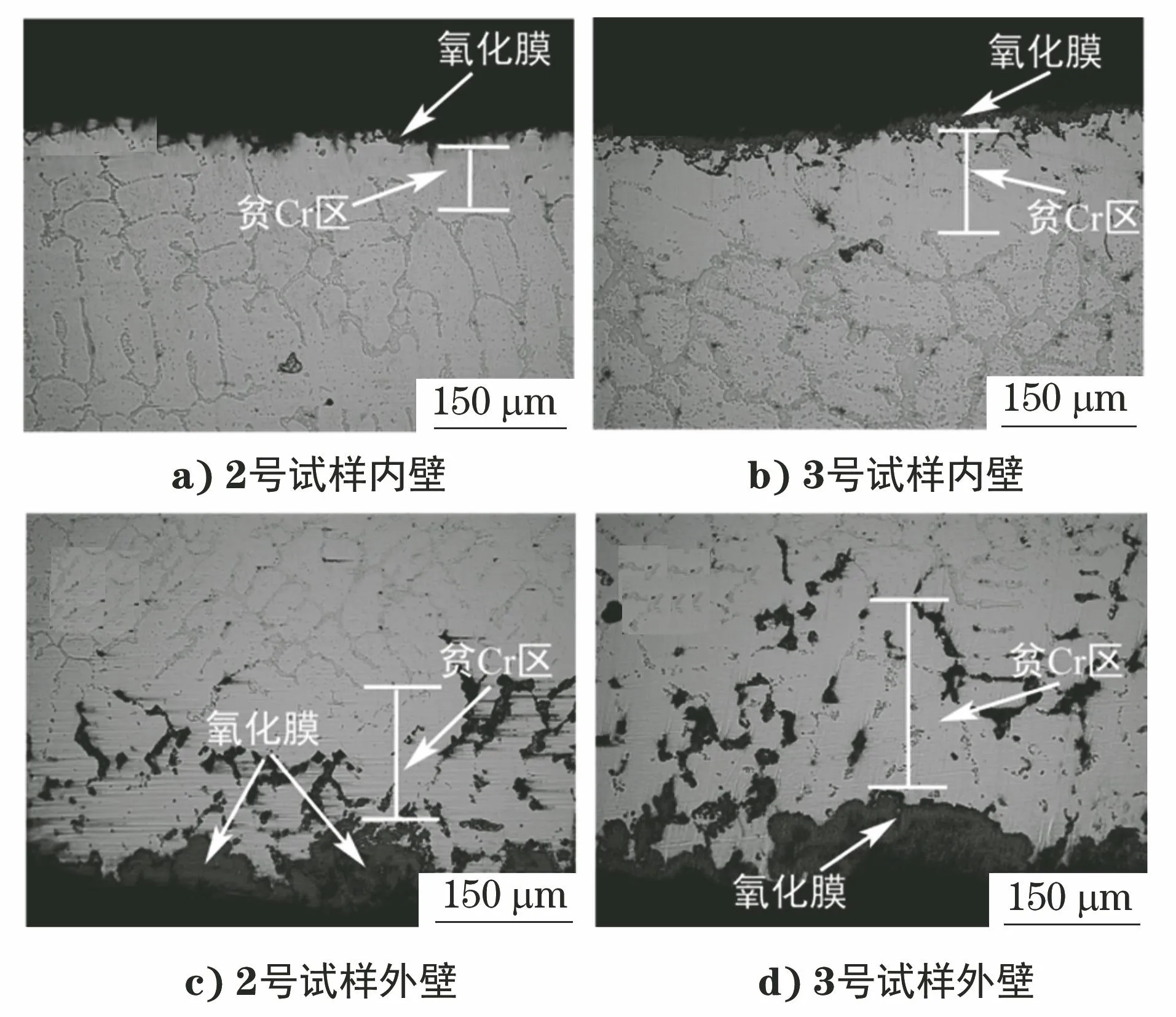

转化炉管内、外壁微观形貌如图4所示,由图4可知:服役后转化炉管内、外壁均生成了氧化膜,氧化膜厚度与服役时间有关,服役时间越长,转化炉管试样的氧化膜厚度越大。转化炉管服役过程中的氧化性气体在高温下与管壁发生反应,由于合金中的Cr、Ni、Si等元素含量较多,因此炉管表面的氧化膜主要为 Cr2O3、SiO2和NiO等。炉管表面氧化膜下方还存在一个贫Cr区,这是因为氧化膜主要由Cr元素构成,靠近试样表面的Cr元素向表面扩散并形成Cr2O3,使亚表层的Cr元素含量减少,亚表层发生内氧化。表面氧化膜下的氧化物主要为SiO2[19-20],沿着原枝晶晶界处的碳化物进入合金亚表层的贫Cr区。对5个不同位置的氧化膜、贫Cr区厚度进行测量,2号试样内壁氧化膜厚度平均值为10 μm,贫Cr区厚度平均值为30 μm;转化炉管试样中,3号试样内壁氧化膜厚度平均值为24.5 μm,贫Cr区厚度平均值为57.5 μm。2号试样外壁氧化膜厚度平均值为110 μm,贫Cr区厚度平均值为152.5 μm;3号试样内壁氧化膜厚度平均值为75 μm,贫Cr区厚度平均值为240 μm。服役时间越长转化炉管的内氧化越严重,氧化损伤也越严重,有效壁厚越薄,降低了炉管的服役寿命。外壁氧化膜厚度明显大于内壁,这是因为炉管内壁受到反应气体的连续冲刷,造成氧化膜的脱落,氧化膜不断再生与脱落使得内壁氧化膜厚度与贫Cr区厚度远低于外壁厚度。

图4 转化炉管内、外壁微观形貌

2.3 力学性能

HP-Nb合金是一种奥氏体耐热合金,具有良好的高温蠕变性能、抗氧化性能和抗渗碳性能,以及合适的焊接性能。高温服役后转化炉管的显微组织发生劣化,其力学性能也随之降低。HP-Nb合金的高温力学性能直接决定了其服役寿命。

2.3.1 常温力学性能

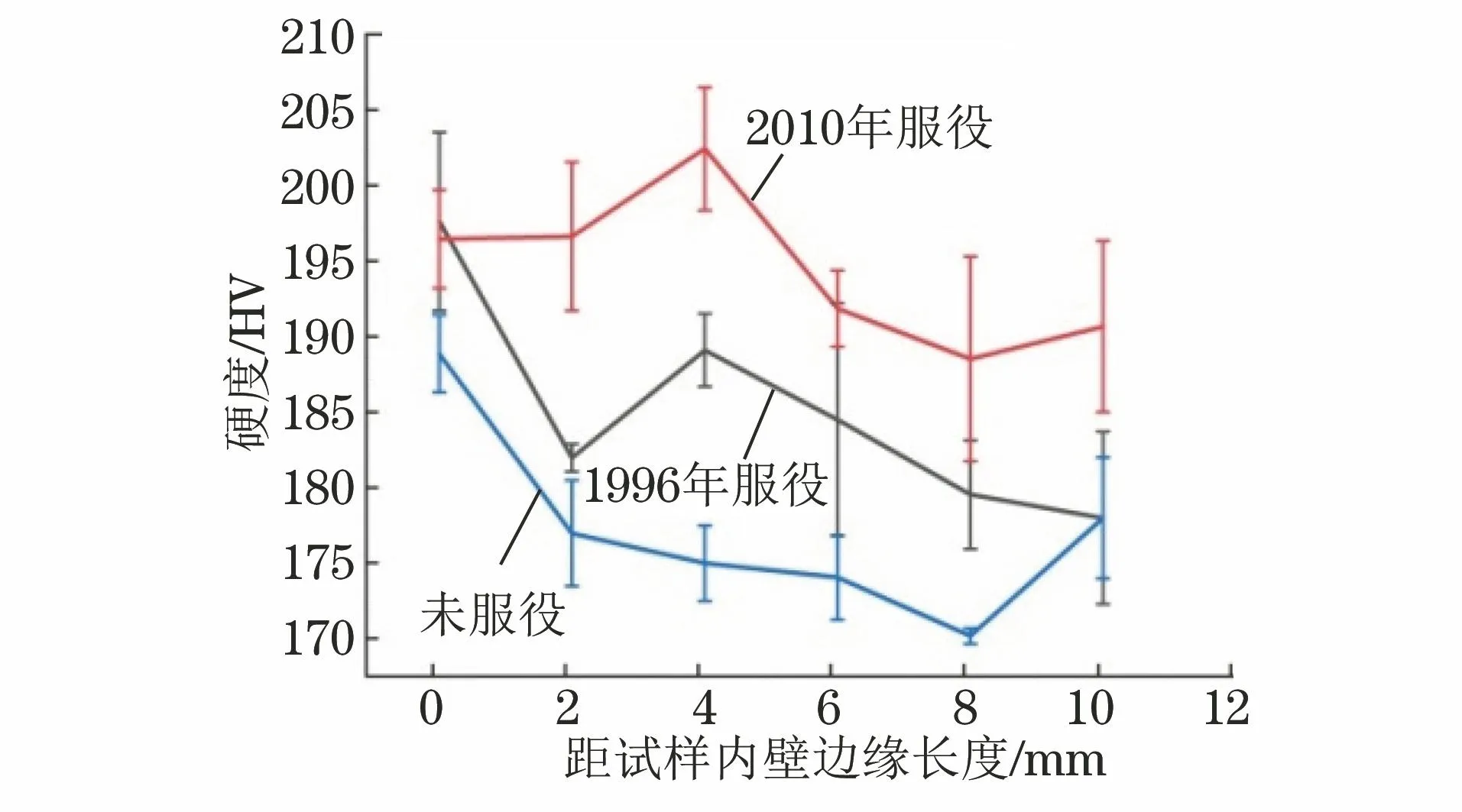

在炉管的寿命评估中,硬度为一项参考值。对不同服役时间离心转化炉管的内壁到外壁的横截面进行了显微硬度分析,采用数显显微维氏硬度计进行测试,载荷为4.9 N,载荷保持时间为15 s。测量3个试样内壁到外壁一条直线等间距6个点的显微硬度,结果如图5所示。由图5可知:服役后转化炉管试样(2号和3号试样)整体的显微硬度较未服役转化炉管试样(1号试样)高,且2号试样的硬度比3号试样高。同时,炉管内壁硬度较外壁硬度略高。由于转化炉管在高温下服役,二次碳化物在奥氏体基体中大量析出,细小的球状或棒状二次碳化物颗粒弥散在奥氏体基体中。由于弥散强化的作用,服役后的2,3号试样的硬度比未服役的1号试样硬度高,但3号试样比2号试样硬度低,这是因为服役时间更长的3号试样析出的二次碳化物尺寸更大,弥散强化效应减弱,因此硬度提高较少。炉管内壁碳化物数量较外壁多,因此炉管内壁显微硬度高于外壁。

图5 转化炉管硬度分布

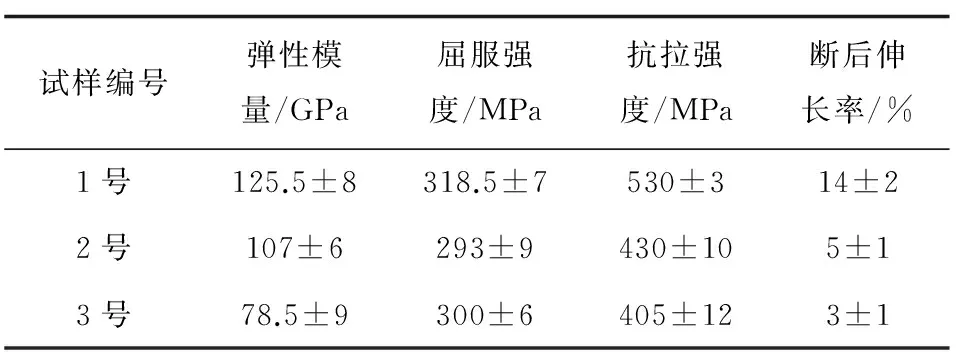

对1,2,3号试样在室温下进行拉伸试验,拉伸速率为0.05 mm/s,测试结果如表2所示。未服役的1号试样抗拉强度和弹性模量明显高于长期服役后的炉管,但是屈服强度与服役后的炉管相差不大。服役后试样的断后伸长率也远低于未服役的1号试样。可以看出随着服役时间的延长,HP-Nb合金的抗拉强度、刚度均下降。转化炉管在高温服役后,HP-Nb合金的屈服强度和断后伸长率都明显降低。服役后的转化炉管一次碳化物粗化,由骨架状转变为网状结构;大量二次碳化物在晶内析出,并且随着服役时间的延长,二次碳化物聚集长大,这些导致了转化炉管合金的屈服强度和塑性下降。

表2 转化炉管常温力学性能测试结果

2.3.2 高温力学性能

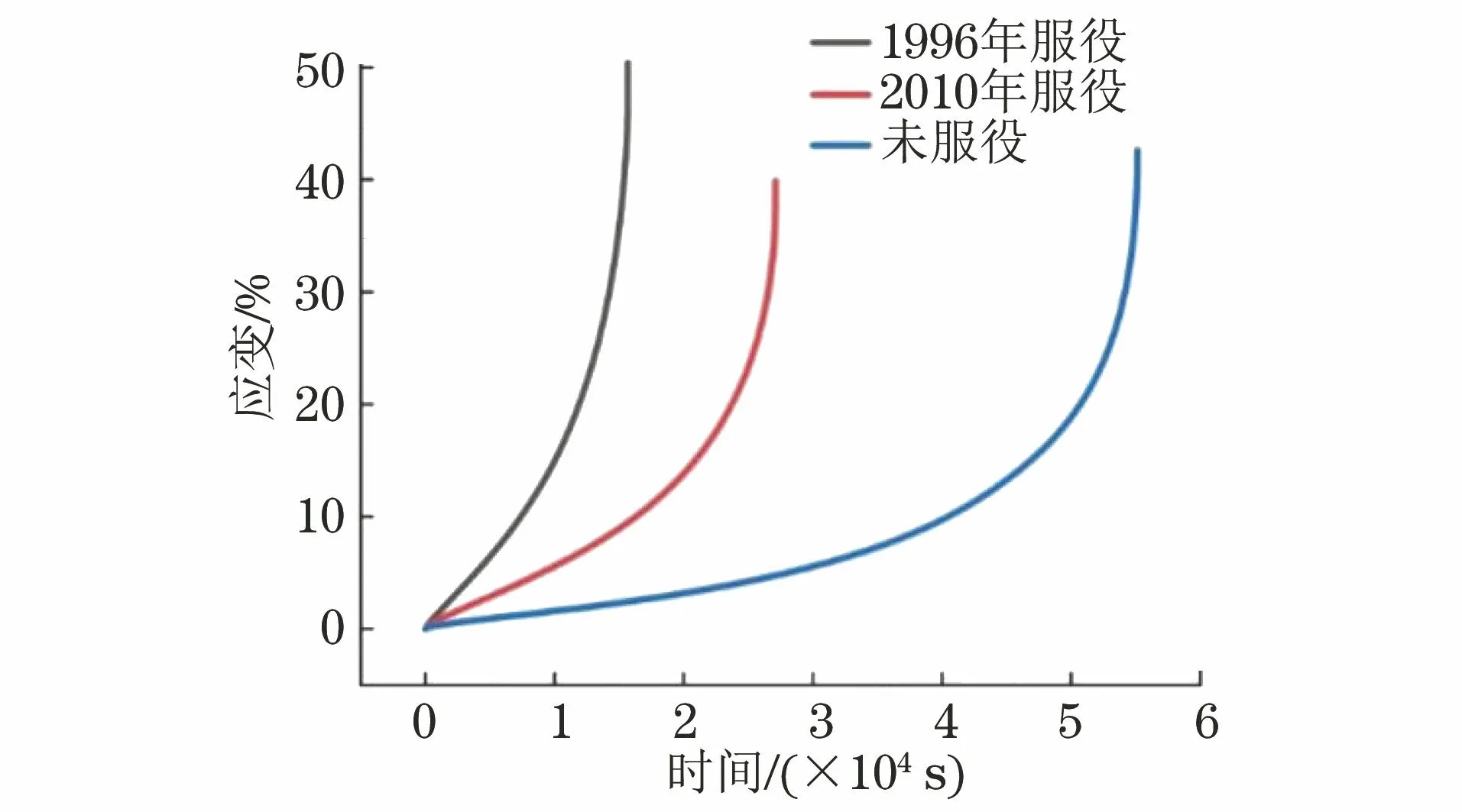

为了研究转化炉管服役后高温蠕变性能的变化,对1,2,3号试样在1 000 ℃、45 MPa下进行蠕变试验,结果如图6所示,由图6可知:3号试样蠕变速率>2号试样蠕变速率>1号试样蠕变速率,因此3号试样最先断裂,1号试样最后断裂, 1号试样蠕变断裂时间>2号试样蠕变断裂时间>3号试样蠕变断裂时间。3个试样的断后伸长率都达到39%以上,试样断口处宏观形貌有非常明显的塑性变形,蠕变断裂时间分别约为15.31,7.53,4.35 h,说明转化炉管服役时间越长,合金组织劣化损伤越严重,其蠕变性能降低得越明显。

图6 转化炉管试样的高温蠕变曲线

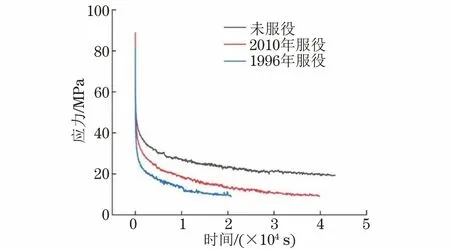

图7 转化炉管试样的高温应力松弛曲线

转化炉管在服役过程中长期受到高温与各类应力作用,产生了蠕变损伤,HP-Nb合金出现蠕变损伤中常见的蠕变孔洞、微裂纹等损伤,在高温环境下,合金碳化物边缘出现孔洞,并随服役时间的延长,孔洞持续长大、聚合,最终导致合金蠕变断裂。蠕变性能降低的原因是服役后二次碳化物的析出与长大为蠕变孔洞的产生提供了条件。一次碳化物粗化使材料形成了连续的网状结构,破坏了HP-Nb合金初始状态晶界处阻碍晶界滑移的骨架状结构,炉管服役时间越长,一次碳化物粗化越严重,二次碳化物析出越多、尺寸越大,显微组织劣化越严重,导致合金高温塑性下降,高温蠕变性能降低。

采用应力松弛试验对不同服役时间试样的高温抗应力松弛性能进行研究。当温度为950 ℃,预变形量为1%时,3个试样的应力都随试验时间的延长而减小,这是由高温下合金内部位错运动、合金的部分弹性变形逐渐转变为塑性变形导致;而在试验中,服役时间越长,炉管对应试样的应力到达稳态的时间越短,应力松弛速率越大,到达稳态时的应力越小,这些情况说明服役后的试样抗松弛性能下降。在950 ℃条件下,松弛试验时服役时间越长试样的应力下降得越快,3号试样达到稳态需要的时间最短,服役后炉管组织劣化,晶界处一次碳化物粗化、碳化物含量上升导致晶界阻碍位错滑移的能力下降,使HP-Nb合金的抗应力松弛性能降低。

3 结论

(1) 转化炉管服役过程中组织发生劣化损伤,合金中骨架状一次碳化物粗化,材料形成了连续的网状结构,枝晶内二次碳化物大量析出,并且析出后随服役时间的延长,二次碳化物的尺寸也逐渐长大。

(2) 服役过程中转化炉管内、外壁发生了高温氧化损伤,并且发生了内氧化,HP-Nb合金炉管形成氧化膜、贫Cr区和富碳碳化物区3部分。氧化膜主要由Cr2O3和SiO2构成,贫Cr区沿枝晶晶界分布有SiO2。

(3) 服役后的转化炉管与未服役转化炉管相比,室温下服役后转化炉管的力学性能降低较多,断后伸长率和抗拉强度都明显降低,由于二次碳化物弥散析出,服役后转化炉管的硬度增大。同时服役后的炉管高温性能也有明显降低,服役后炉管试样蠕变断裂时间均缩短,缩短时间超过未服役炉管蠕变断裂时间的50%,且服役时间越长,蠕变断裂时间越短,高温应力松弛试验中应力减小达到稳态的时间也缩短。