4130钢锻件超声检测不合格原因

黄 鑫, 马 苏, 卞继杨

(张家港中环海陆高端装备股份有限公司, 张家港 215600)

套圈[1]锻钢件具有韧性高、组织合理、互换性好、工作寿命长等特点,被广泛应用于船舶、机械制造、军工、压力容器等行业,是国民生产制造中不可缺少的重要零部件。某公司使用φ800 mm的AISI 4130铬钼合金钢连铸圆坯锯切下料,锻打成套圈锻钢件下环套毛坯,粗加工后检验3件下环套毛坯,发现其中有2件超声检测不合格,影响了锻钢件的使用安全。

笔者采用化学成分分析、渗透检测、金相检验、扫描电镜(SEM)和能谱分析等方法对缺陷位置进行分析,找出了锻钢件缺陷及其产生原因,提出了相应的改善措施,提高了产品的合格率。

对2件不合格下环套毛坯进行超声检测,检测位置为两平面和外圆面位置,发现一件上存在密集型缺陷,另一件上存在单个缺陷。密集型缺陷位于锻钢件内部凸台A的半周区域,深度为60~150 mm;单个缺陷位于锻钢件凸台A的半周区域内,深度为65~115 mm。缺陷所在位置整体及局部如图1所示。下环套生产工序为:下料→锻造→锻后正回火→粗加工→调质。

图1 缺陷所在位置整体及局部示意

1 理化检验

1.1 化学成分分析

下环套的材料为4130铬钼合金钢,其化学成分分析结果如表1所示,由表1可知:其化学成分符合标准要求。

表1 下环套用4130钢的化学成分分析结果 %

1.2 低倍检验

采用超声波检测方法定位缺陷,对缺陷部位进行渗透检测,发现长度为1~2 mm的细小裂纹状缺陷,对该缺陷进行低倍检验,结果如图2所示。

图2 缺陷低倍检验形貌

1.3 金相检验

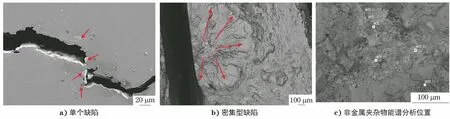

制备密集型缺陷和单个缺陷的金相试样,将其置于光学显微镜下观察,结果如图3所示。由图3可知:密集型缺陷主裂纹宽度较大,两端延伸部位有细小裂纹,应为扩展裂纹[2],裂纹长度为1 145 μm,裂纹内部及两侧未见氧化脱碳现象,裂纹两侧区域存在夹杂物,夹杂物级别为1.0级;单个缺陷与密集型缺陷类似,主裂纹宽度也比较大,两端延伸部位有细小裂纹,裂纹长度为1 044 μm,裂纹内部及两侧未见氧化脱碳现象,裂纹两侧区域存在夹杂物,夹杂物级别为1.5级。在远离裂纹的其他基体区域均未发现夹杂物聚集。

图3 缺陷微观形貌

1.4 扫描电镜和能谱分析

在裂纹处截取试样,将其置于扫描电镜下观察,裂纹两侧及邻近区域均存在大量的夹杂物,将试样沿裂纹断开,观察断口,结果如图4所示。由图4可知:密集型裂纹缺陷断口可见夹杂物聚集,且裂纹呈放射状[3]。对夹杂物进行能谱分析,结果如表2所示,由表2可知:图4中灰白色夹杂物为NbC,深灰色夹杂物为MnS。

图4 裂纹SEM形貌

2 综合分析

下环套超声检测不合格的主要原因是其内部存在裂纹状缺陷,密集型缺陷和单个缺陷的宏观表征均为裂纹,母材连铸坯内部存在大量夹杂物,这些夹杂物的主要组成元素为碳、镍、硫和锰等。Smith提出了边界夹杂物开裂的强度断裂理论[4],锻钢件在锻造碾轧过程中,硫化物夹杂聚集[5],边界形成应力集中,当应力超过材料强度时,形成原始微裂纹。MnS轧制后易沿轧制方向延展成为大尺寸长条状夹杂,易成为裂纹源[6]。在锻造过程中,这些夹杂物割裂了基体的连续性,无法通过锻造被锻合[7],导致形成夹杂裂纹,裂纹尖端在后续的热处理及冷却过程中继续扩展,裂纹的缺陷当量变大,使得下环套超声波检测无法满足检验标准的要求。密集型缺陷和单个缺陷夹杂裂纹均分布在锻钢件轴心处凸台的一侧,并非大面积分布,这是由于钢液凝固时夹杂物富集在连铸坯中心区域,锻造冲孔时偏离了几何中心,导致一侧的缺陷没有冲掉。

夹杂物的来源为:(1)硫化物系夹杂物MnS主要由钢液内脱硫反应产生。连铸坯凝固过程中,随着温度的不断下降, Nb元素和C元素在固-液界面前富集[8],生成液析NbC;(2)锻造工艺不合理,锻造制坯冲孔采用实心冲,连铸坯中的夹杂物残余在锻钢件靠内孔侧,在锻造过程中夹杂物未破碎,比较完整地保留下来。

在钢锭锻造过程中,容易在不变形或难变形的夹杂物基体金属之间产生空隙,形成孔洞[9]。

3 结语及改进措施

下环套超声检测不合格主要原因是锻钢件中存在夹杂裂纹,夹杂物主要是MnS、NbC。

通过以下4点工艺来改进下环套的内在质量。

(1) 采用低温浇铸、结晶器电磁搅拌、二冷配水控制、凝固末端电磁搅拌以及动态轻压下技术等减轻连铸坯中心偏析。

(2) 消除树枝晶并细化铸锭心部的奥氏体晶粒,是细化液析NbC的有效方法。

(3) 控温控轧,改进锻造工艺。保证锻造温度,改善铸坯内部组织,使其在均热炉中的加热时间延长20 min;控制轧制温度,MnS夹杂物在1 000~1 050 ℃条件下发生变形,可以减小MnS的长宽比,改善钢的横向性能;初始阶段要增大压制力[10],增加锻造比,使聚集在晶界的碳化物、非金属夹杂物发生改变[11]。

(4) 优化锻后热处理工艺。延长热处理保温时间,使长条状MnS逐渐碎化;为控制MnS夹杂物的尺寸,热处理温度宜选择900~1 300 ℃。

经过上述优化后,超声检验合格率达到了100%。