气体绝缘金属封闭开关设备盆式绝缘子放电故障原因

刘高明, 陈国静, 孙庆峰, 马建艳, 李贤良, 许 挺

(1.国网湖州供电公司, 湖州 313000;2.山东泰开高压开关有限公司, 泰安 217000;3.浙江省电力锅炉压力容器检验所有限公司, 杭州 310014;4.杭州凯达电力建设有限公司, 杭州 311100;5.国网丽水供电公司, 丽水 323000;6.国网杭州供电公司,杭州 310009)

气体绝缘金属封闭开关设备(GIS)的安全可靠性是高压电网稳定运行的关键因素,盆式绝缘子为GIS设备中的关键零部件,主要起支撑导体、隔离气室和电气绝缘的作用[1]。GIS设备具有结构紧凑、占地面积小等优点[2-3],广泛应用于电网建设中。但在GIS设备发生故障并对其进行抢修处理时,其紧凑的结构往往给操作人员带来极大的不便,而盆式绝缘子是GIS设备中故障较多的部件之一[4-5],其中击穿[6]和闪络[7]的发生频率较高。

2020年,某220 kV扩建工程的耐压试验过程中,其A相发生放电故障,将其解体后发现盆式绝缘子表面有闪络迹象,对故障绝缘子进行更换处理后,再次进行耐压试验时,该绝缘子再次发生放电故障。现场检测时,未在壳体内部发现异物,且在盆式绝缘子表面未发现裂纹等缺陷,屏蔽罩、壳体内表面等位置也未发现可能引起放电的尖端,且试验前微水等检测结果均合格,但对故障绝缘子进行渗透检测时,发现绝缘子嵌件和环氧本体间存在浇注间隙。

笔者采用宏观观察、渗透检测、X射线检测等方法分析了发生放电故障的原因,并利用仿真软件计算了高电压环境下不同浇注间隙对电场的影响,以防止该类问题再次发生。

1 理化检验

1.1 宏观观察

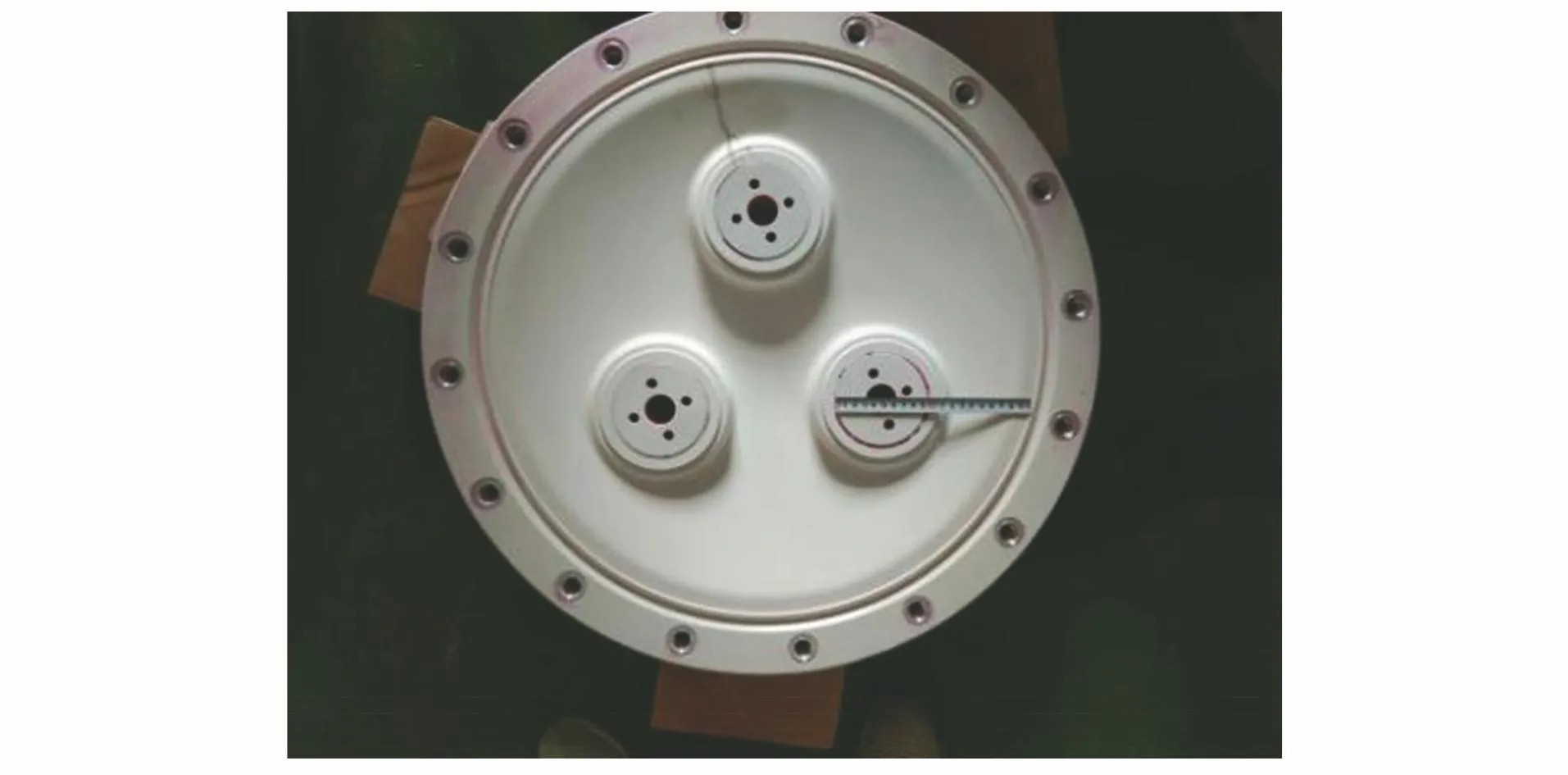

对故障盆式绝缘子进行宏观观察,未在绝缘子表面发现裂纹、杂质等缺陷。闪络痕迹沿嵌件和环氧树脂本体的黏接处起始并向外延展,呈枝丫状开叉,终止于盆式绝缘子和壳体间密封处(见图1)。

图1 故障盆式绝缘子宏观形貌

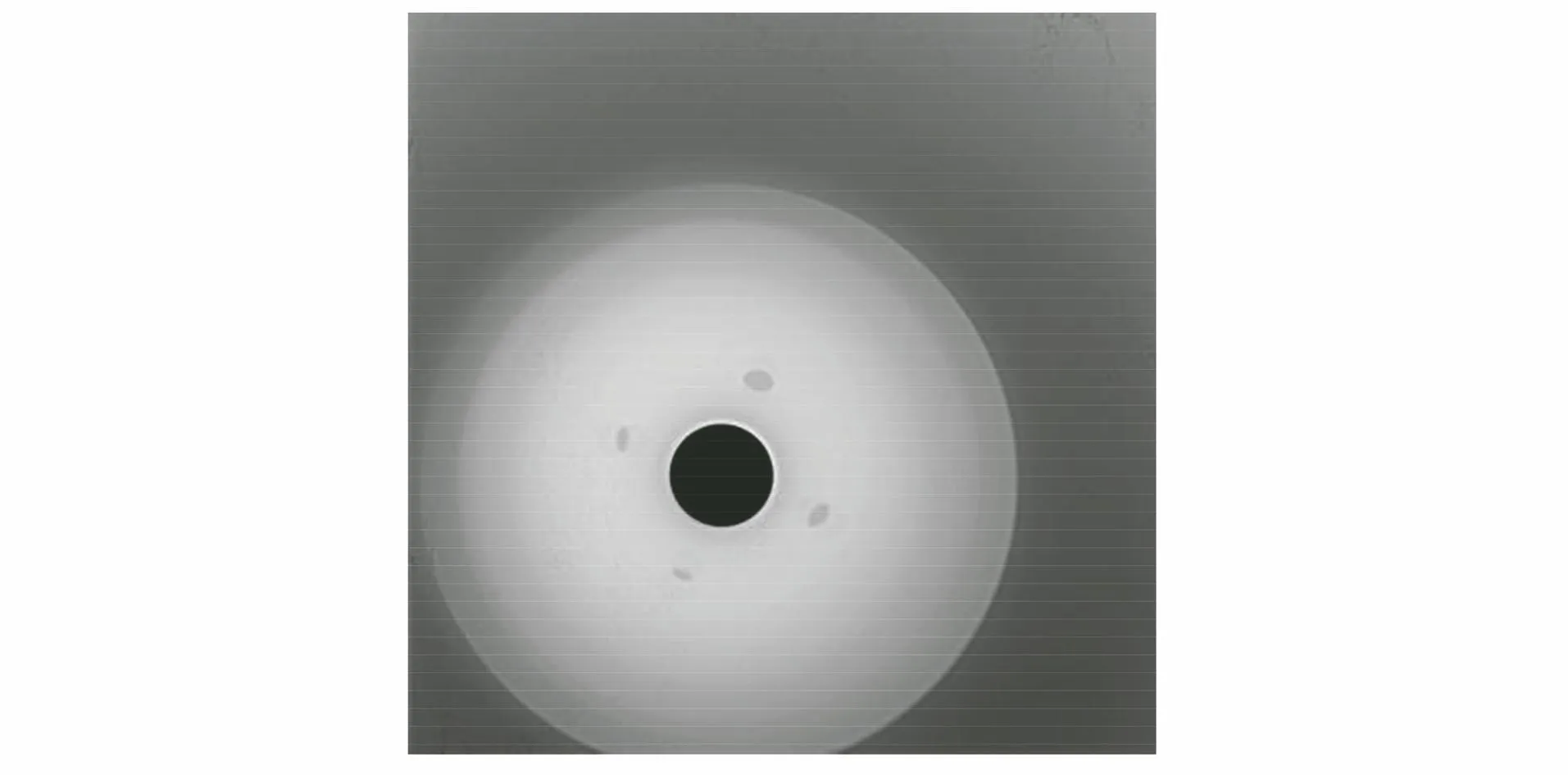

1.2 渗透检测

对故障绝缘子外表面进行渗透检测,重点检测了嵌件和环氧树脂本体的黏接部位,渗透时间约为12 min,结果如图2所示。由图2可知:盆式绝缘子和嵌件部位存在两处显像痕迹,发生闪络处弧长约50 mm,深度、宽度未知,且该显像部位为闪络起始点。

图2 故障盆式绝缘子渗透检测结果

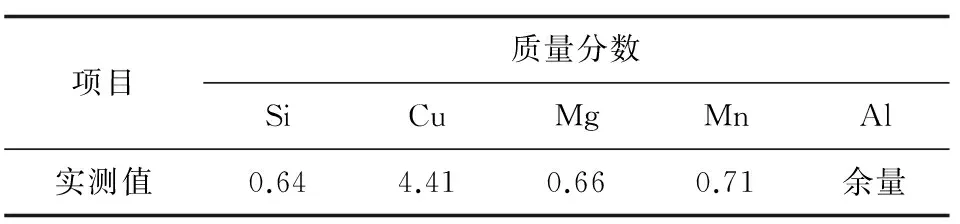

1.3 X射线检测

运用数字成像技术(DR系统)对故障绝缘子进行多角度X射线检测,目的是检测其内部是否存在裂纹等缺陷,结果如图3所示。由图3可知:该故障绝缘子内部组织均匀,未发现裂纹、杂质等缺陷。

图3 故障盆式绝缘子X射线检测结果

2 综合分析

线膨胀系数是材料的物理特性之一,产品成型后,温度变化以及应力作用造成的变形是无法改变的,因此在设计中要考虑不同材料之间的膨胀匹配性。GIS设备盆式绝缘子本体材料通常为绝缘性能较好的环氧树脂,嵌件为导电性能较好的金属材料。

相关文献表明[8-9]:环氧树脂在固化过程中会产生较大且不均匀的残余应力,这是由于固化反应发生在高温状态,固化体系中的导热性差,温度场分布不均匀,使得固化收缩不均匀,此外,随着Al2O3颗粒的加入,也会带来分散不均、粒子聚集等问题,残余应力使得盆式绝缘子和嵌件结合部位的微裂纹、分层等缺陷极难避免。

为保证环氧树脂和金属嵌件结合处的黏接力,需尽可能减少两者间的分层,且保持高导电率,其中心嵌件一般选取和环氧树脂膨胀系数较为接近的铝材[10],这是因为当温度变化时,内部的残余应力较小,不易出现嵌件黏接面开裂的现象。

对发生放电故障的盆式绝缘子本体及其嵌件进行了化学成分分析。由于盆式绝缘子本体材料为环氧树脂,手持式光谱仪无法检测轻元素,嵌件元素化学成分如表1所示。

表1 故障盆式绝缘子嵌件元素化学成分 %

由表1可知,嵌件的化学成分符合GB/T 3190—2016 《变形铝及铝合金化学成分》的要求。

由于故障盆式绝缘子未分解,无法观察环氧树脂和嵌件间是否存在裂纹等缺陷,也缺乏相应的技术手段开展微裂纹的检测,但采用渗透检测方法发现环氧树脂和嵌件部位存在浇注间隙,且该部位为闪络起始点。绝缘子闪络指的是由沿面局部电弧爬电所致的局部电弧贯通。胡大伟[11]通过棒-板电极空气间隙模型,提出“线路悬式绝缘子的‘不明闪络’并非真正意义上的沿面闪络,而是在绝缘子附近空间内发生的绝缘子极间空气间隙击穿”的假说。周中升等[12]通过试验验证了1 mm间隙下变压器油击穿和有机玻璃沿面闪络的试验数据。

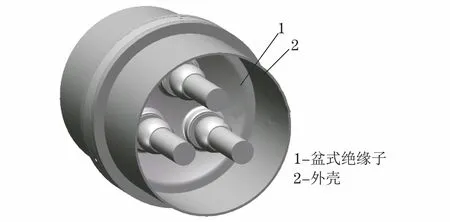

2.1 建立模型

该盆式绝缘子为三相共箱式非圆周对称结构,需采用三维电场进行分析。采用计算机辅助设计软件对盆式绝缘子进行1…1建模,为更好地反映盆式绝缘子在实际工程中的应用效果,电场仿真模型包括盆式绝缘子、两侧壳体、内部屏蔽及导体等,忽略了对电场、电位基本没有影响的金属连接件,盆式绝缘子电场计算模型如图4所示。

图4 盆式绝缘子电场计算模型

考虑到无法准确测量浇注间隙的大小,特分别选取宽度为0.05,0.1,0.2 mm的间隙进行对比研究。间隙弧长为50 mm,间隙深度为10 mm,浇注间隙如图5所示。

图5 浇注间隙示意

2.2 仿真试验

计算时,取盆式绝缘子环氧树脂和SF6的相对介电常数分别为4.5与1.002 5。

在设计盆式绝缘子时,主要考虑的是环氧树脂表面和接地法兰的电场强度,设计基准为盆式绝缘子各关键部位场强(或切向场强)的最大允许值[13],其中主要关注环氧树脂表面的合成场强最大值Eh、表面切向场强最大值Eq,关注接地法兰表面的合成场强最大值Ef。根据经验Eh>Eq,在后续计算中,只考察Eh和Ef两个场强。

2.2.1 无浇注间隙的盆式绝缘子电场计算

首先对该盆式绝缘子进行电场校核计算,验证其绝缘性能是否能够满足产品使用需求。将搭建好的无浇注间隙的盆式绝缘子计算模型导入电场模块中,外壳施加低电位为0 kV,内部导体A相(耐压时闪络相序)施加高电位1 050 kV,B、C两相施加低电位0 kV。

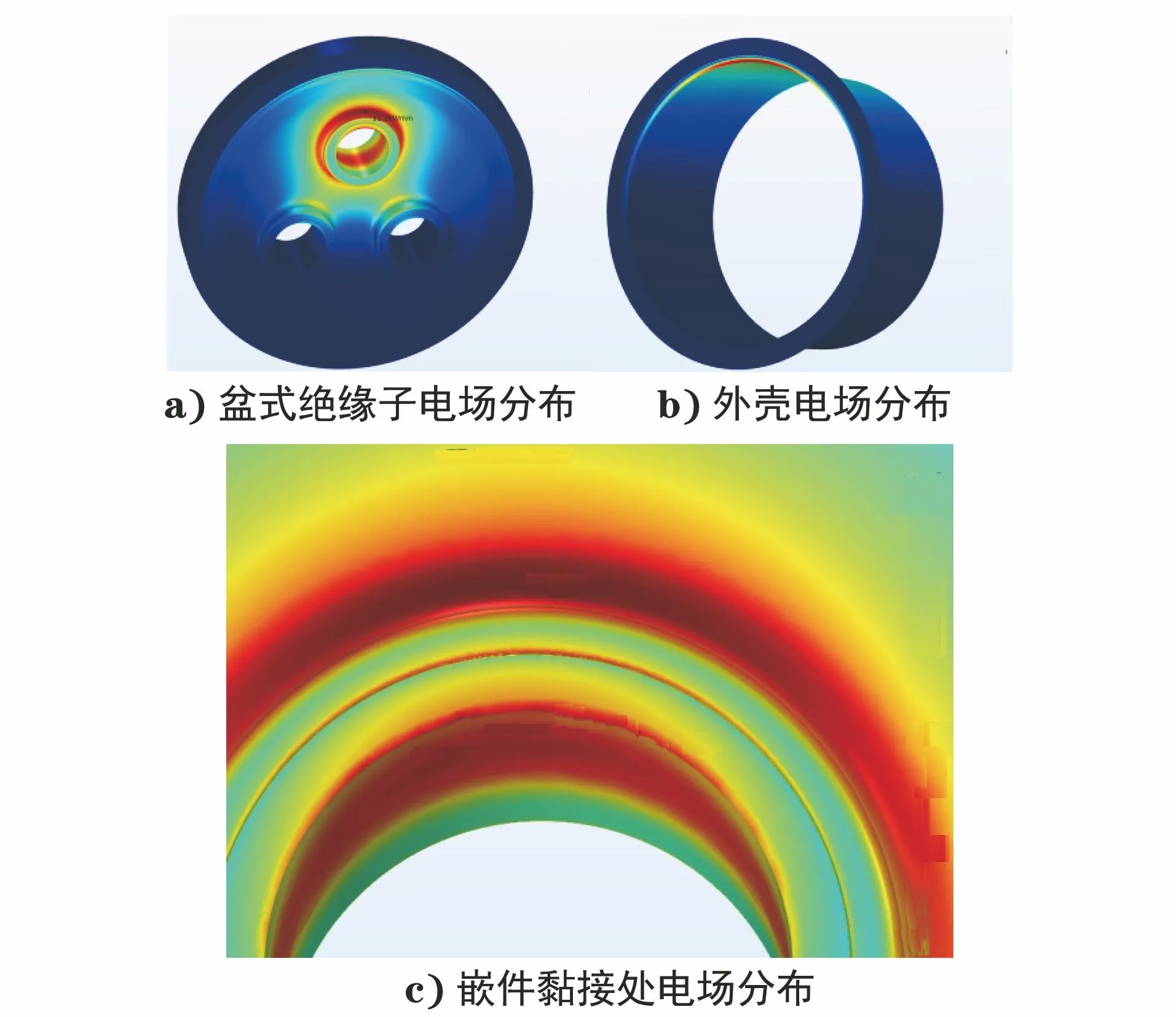

图6为无浇注间隙下的盆式绝缘子、外壳、嵌件黏接处电场分布,由图6可知:绝缘子表面合成场强最大值为11.2 kV/mm,位于绝缘子凹面环氧柱根部的圆弧处。外壳表面合成场强最大值为10 kV/mm,位于壳体法兰圆弧处。

图6 无浇注间隙的盆式绝缘子、外壳、嵌件黏接处电场分布

通过计算可知,该盆式绝缘子表面合成场强最大值及接地法兰表面合成场强最大值均符合场强设计要求,能够满足工程应用。

2.2.2 存在浇注间隙的盆式绝缘子电场计算

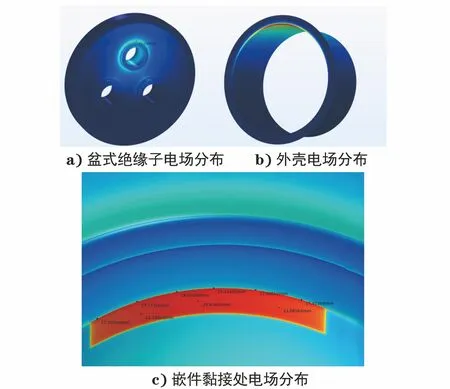

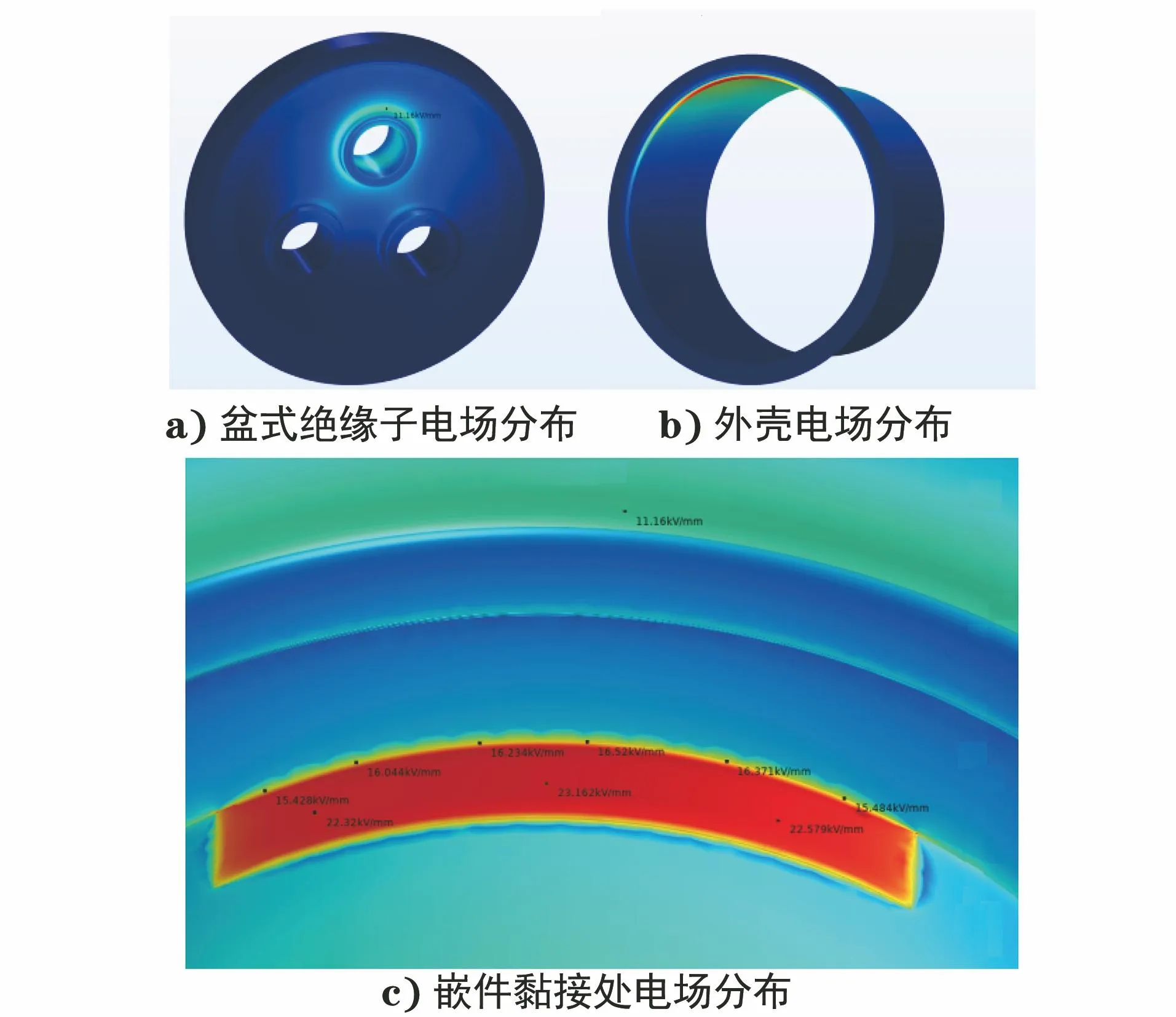

将浇注间隙宽度分别为0.05,0.1,0.2 mm的盆式绝缘子计算模型导入电场模块中,边界条件同上节,此处不再赘述。3种间隙的盆式绝缘子、外壳、嵌件黏接处电场分布如图7~9所示。

图7 浇注间隙为0.05 mm的盆式绝缘子、外壳、嵌件黏接处电场分布

图8 浇注间隙0.1 mm的盆式绝缘子、外壳、嵌件黏接处电场分布

图9 浇注间隙0.2 mm的盆式绝缘子、外壳、嵌件黏接处电场分布

2.3 结果分析

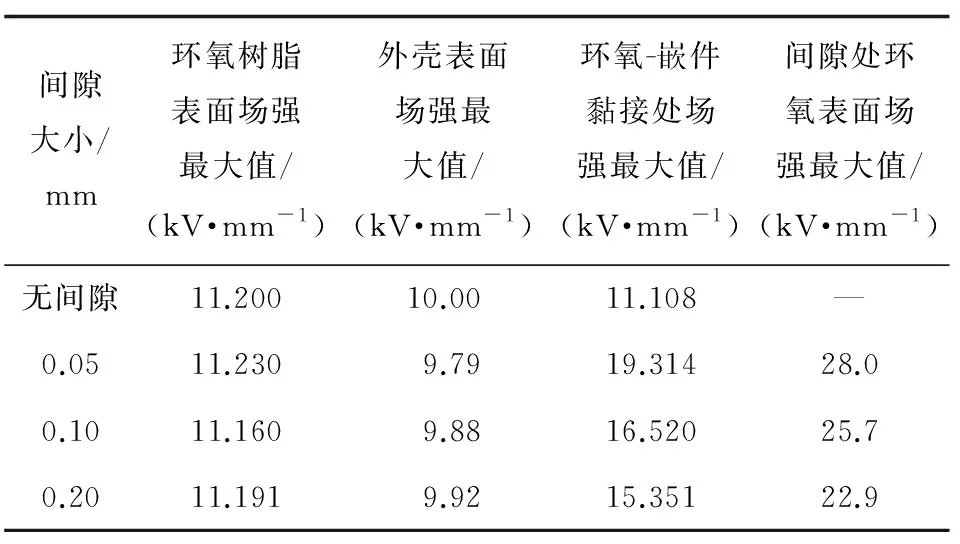

盆式绝缘子电场计算结果如表2所示。

表2 盆式绝缘子电场计算结果

由表2可知:浇注间隙对盆式绝缘子环氧树脂表面及外壳表面的场强大小和分布影响不大,均满足设计基准值的要求。浇注间隙主要影响环氧树脂和嵌件黏接位置的场强,一旦产生浇注间隙,场强就会发生畸变,远超设计基准值要求,并且根据计算可知,浇注间隙在深度和弧长不变的条件下,其宽度越小,场强发生的畸变越大,间隙也越容易被击穿。

故障盆式绝缘子无其他缺陷,且在事故GIS壳体内部未发现异物,屏蔽罩、壳体内表面等位置也未发现可能引起放电的尖端存在,试验前微水等检测结果均合格,仅渗透试验过程中发现环氧树脂和嵌件部位存在浇注间隙,且其为闪络起始点,可判断在高电压环境下的浇注间隙内产生的畸变电场是导致盆式绝缘子沿面闪络的主要原因,仿真结果也验证了该结论。

3 结语

(1) 浇注间隙会使盆式绝缘子的电场发生畸变,且在浇注间隙深度、弧长相等的状态下,其宽度越小,电场的畸变越大,间隙越容易被击穿,从而发生闪络故障。

(2) 在盆式绝缘子生产过程中,浇注间隙较难避免,生产厂家应制定合理的固化工艺,并严格执行。

(3) 采用渗透检测方法能有效检测出嵌件黏接处的浇注间隙等缺陷。