精密立式磨床天然大理石床身测试分析与优化设计

虞荣华

(北平机床(浙江)股份有限公司,浙江 台州 317511)

精密立式磨床主要用于套筒类、盘类、环类、小型工作台和转台基座零件的加工,可实现平面、内外圆、成形面等形式的精密磨削,广泛应用于航空、航天、汽车及轨道交通等领域。床身作为磨床大型结构件装配于底层位置,上面装配滚珠丝杠等高精度运动机构,负载立板、砂轮转塔等重量,直接决定着机床运动精度和整机装配刚度,从而影响最终的加工精度[1]。

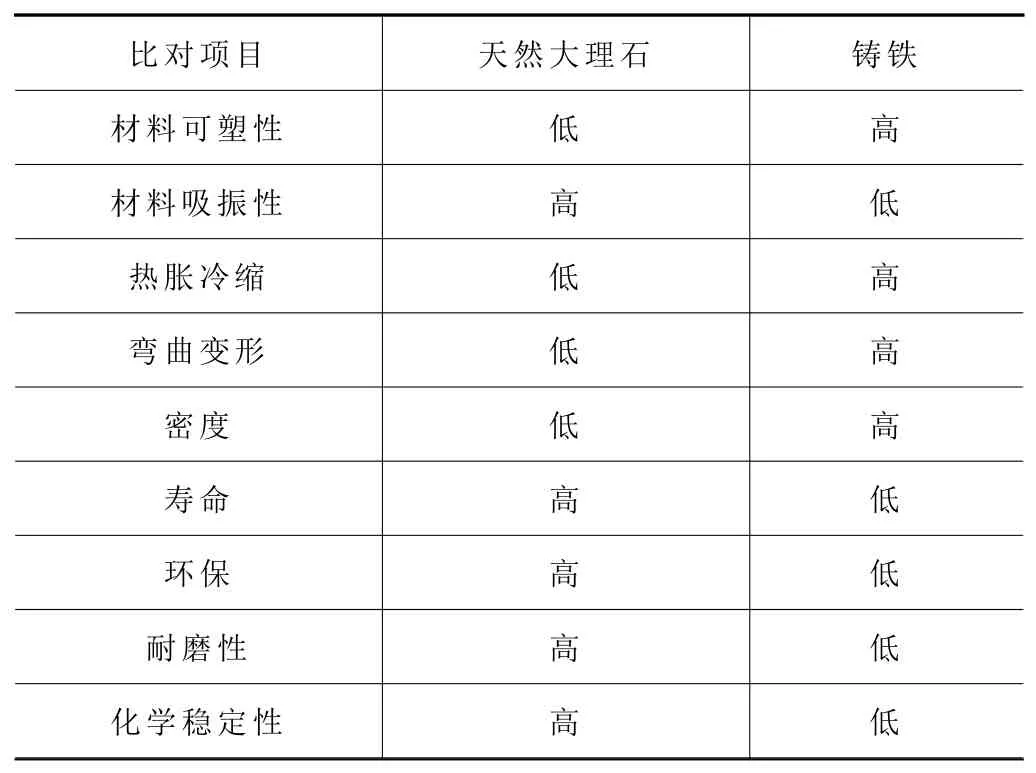

传统床身采用铸铁材料制造[2],具有热膨胀系数高、耐腐蚀性差、易出现共振和噪声等问题,限制了精密立式磨床加工精度的提升。天然大理石材料具有耐热、耐腐蚀、高阻尼减震性的特点,天然大理石与铸铁材料性能对比见表1。

表1 天然大理石与铸铁材料性能对比

众多学者围绕床身性能的提升开展了广泛研究,黄华等[3]通过仿真分析证实了低成本混凝土组合结构床身与原铸铁床身静刚度接近,动态性能、热性能显著提高。薛会民等[4]对床身结构进行动态分析,利用尺寸优化和拓扑优化设计,在减轻床身质量的同时提高了结构刚度;徐广晨等[5]引入灵敏度分析方法对床身尺寸进行优化设计,提升了机床整体结构动态特性;张莹等[6]采用结构仿生的方法,结合乌龟壳构型规律对床身筋板布局进行优化设计,实现了床身轻量化设计,并提高了床身静动态性能;李建龙等[7]提出蜂窝状支撑结构优化了床身性能,并通过熵权法改进了灰色关联法选择床身优化方案的评价标准。张振赟等[8]采用多因素正交试验,探究了各结构件质量变化对整机低阶固有频率的影响,对结构件质量优化具有指导意义;徐广晨等[9]以变异系数作为结构能量分布均匀程度指标,将能量平衡原理应用于机床床身结构动态分析,降低了产品设计周期和研发成本;郭润兰等[10]通过正交实验、灰色关联和组合赋权结合的方法,对复合机构床身进行结构优化,极大地降低了最大静应力和最大静变形。甘盛霖等[11]等利用多目标优化方法对五轴联动数控磨床床身内部筋板进行了最优化设计,得到了床身的最佳优化方案。已有研究较少对仿真模型一致性进行实验验证,且极少围绕天然大理石材料开展研究。

针对以上问题,本文对某型号精密立式磨床天然大理石材料床身进行动静态仿真分析,通过实验测试验证了模型一致性,并根据ANSYS 分析结果,对天然大理石床身结构进行了优化设计,提升了精密立式磨床床身性能。为进一步提升精密立式磨床的动静态性能指标,本文对某型号精密立式磨床天然大理石床身进行了结构优化设计。

1 仿真分析

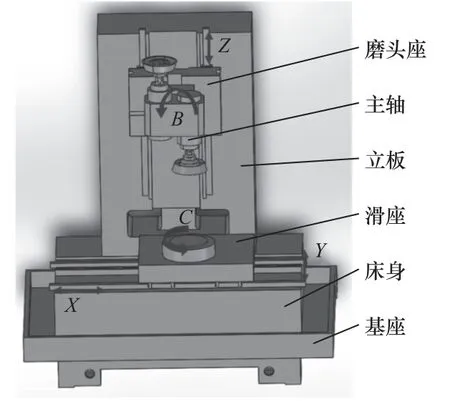

1.1 立式磨床介绍

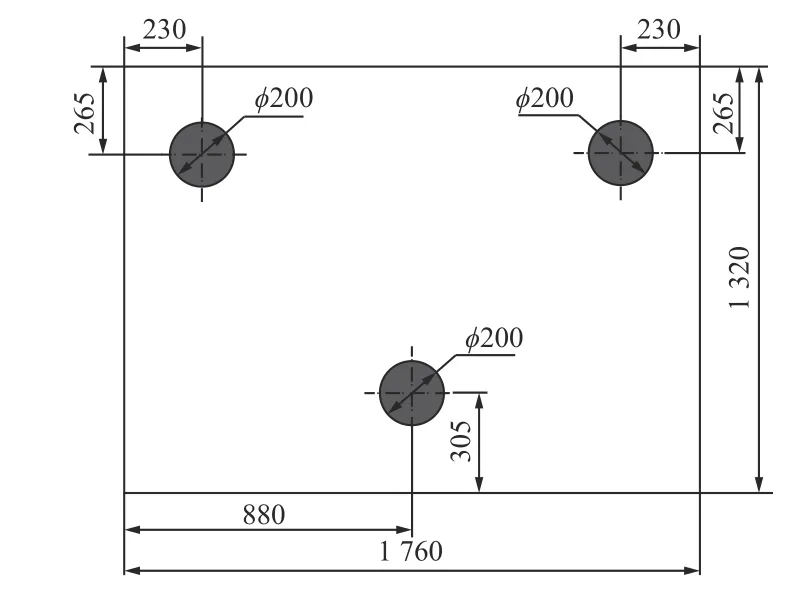

精密立式磨床主要由基座、床身、立板、磨头座、主轴、滑座组成,如图1 所示。基座由铸铁铸造而成,起支撑所有部件的作用;大理石床身上安置导轨及滑块,满足滑座在X轴方向移动;立板支撑Z轴方向上所有部件;磨头座可旋转,便于不同磨头的加工和更换;主轴带动磨头旋转;砂轮与待磨工件接触。床身的结构尺寸和布局形式直接影响其自身动静态特性[12],进而影响整机加工精度。本文研究的精密立式磨床床身由天然大理石材料制成,克服了传统铸铁床身内部存在缺陷的问题,提高了支撑刚度基于精密立式磨床整机装配工艺,床身设计采用三点支撑方式,具有高精度、易调平的优点,可以有效提高机床加工精度和稳定性。三点支撑床身布局示意图如图2 所示,着色区域为垫铁位置。

图1 某型号精密立式磨床简图

图2 三点支撑床身布局示意图

1.2 床身有限元建模

通过SolidWorks 软件建立大理石床身三维模型,为提升计算效率,删除床身上螺纹孔、销孔等细小结构。将模型导入ANSYS Workbench,设置材料参数见表2。

表2 床身材料基本参数

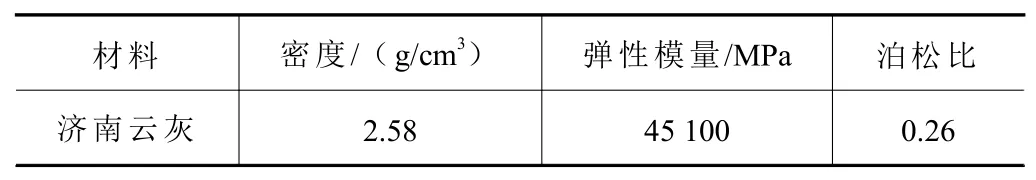

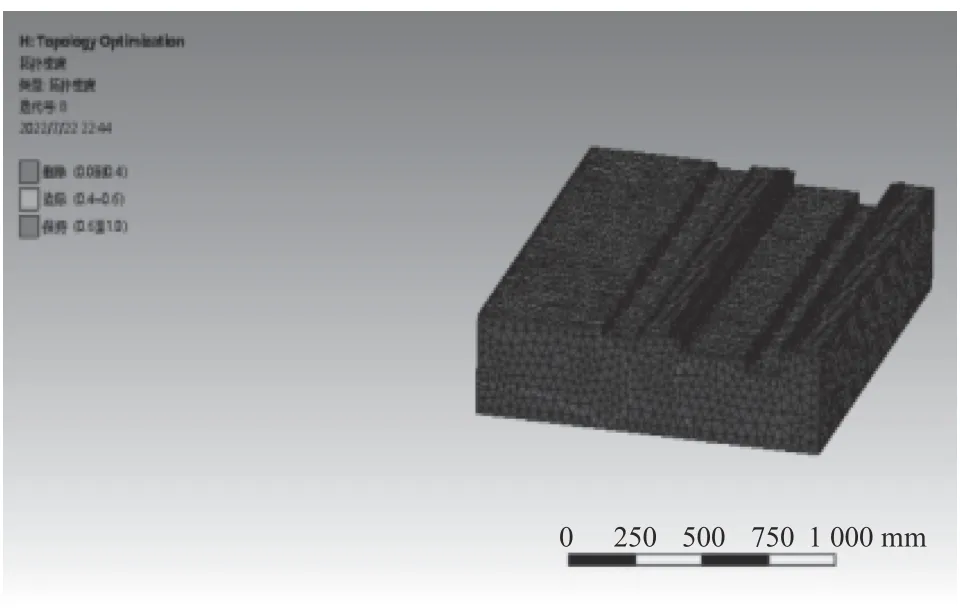

对床身进行网格划分,得到包含6 290 个节点,1 136 个单元的有限元模型,网格类型为六面体,网格划分结果如图3 所示。

图3 床身网格划分

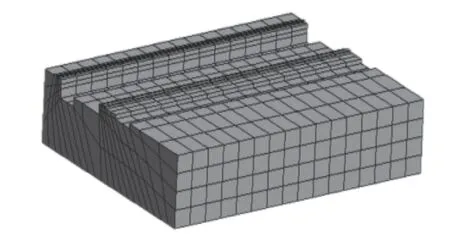

对天然大理石床身模型添加约束:床身底部与基座固定连接,设置为固定约束,如图4 中D区域;左侧立板接触区域承受立板压力,由立板、磨头座、砂轮等部件的重力产生,合计为34 018 N,添加方向竖直向下均布载荷,如图4 中A区域;导轨接触区域承受滑座压力,由滑座、主轴等部件的重力产生,合计约为2 916 N,添加方向竖直向下,大小均为1 458 N 的均布载荷,如图4 中B、C区域。

图4 床身受力载荷约束

1.3 床身模态分析

模态分析的作用主要是探索结构固有频率,避免发生共振[13]。磨床的动态特性对加工性能有着最直接的影响,若发生共振现象,振幅会急剧增大。所以对床身固有频率的研究不容忽略。

由振动理论知,对任意形式的激励:

式中:P(t)为外部激励;[m]为质量矩阵; [c]为阻尼矩阵; [k]为刚度矩阵;x¨(t)为节点加速度;x˙(t)为节点速度;x(t)为节点位移。

固有频率是床身固有性质,只与床身自身的质量、刚度、阻尼有关,忽略极小阻尼,可得:

解方程可得:

其中: [m]为质量矩阵; [k]为刚度矩阵; ω为角速度;f为系统固有频率。

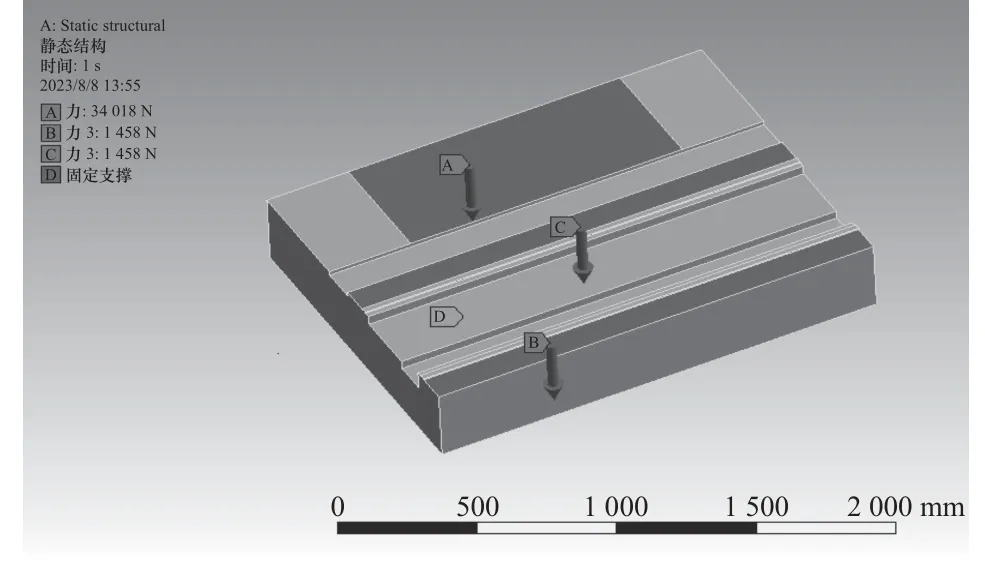

通过ANSYS 分析获得天然大理石床身的固有频率和振型云图,如图5 所示。因低阶模态对振动系统的影响更大,故选取大理石床身第一阶振型云图及前五阶固有频率进行分析,见表3。

图5 床身一阶固有频率振型云图

表3 床身有限元分析前五阶固有频率

2 大理石床身模态实验

2.1 实验装置

模态实验有自然激励和人工激励两种方式。自然激励可控制性、可测量性差,安装调试繁琐;人工激励环境适应性好、测试设备简单、效率高,便于现场测试。因此采用单点激振多点拾振的锤击激振法对天然大理石床身进行实验,可实现单次锤击产生多个激振频率的能量传递和相应的频率响应。

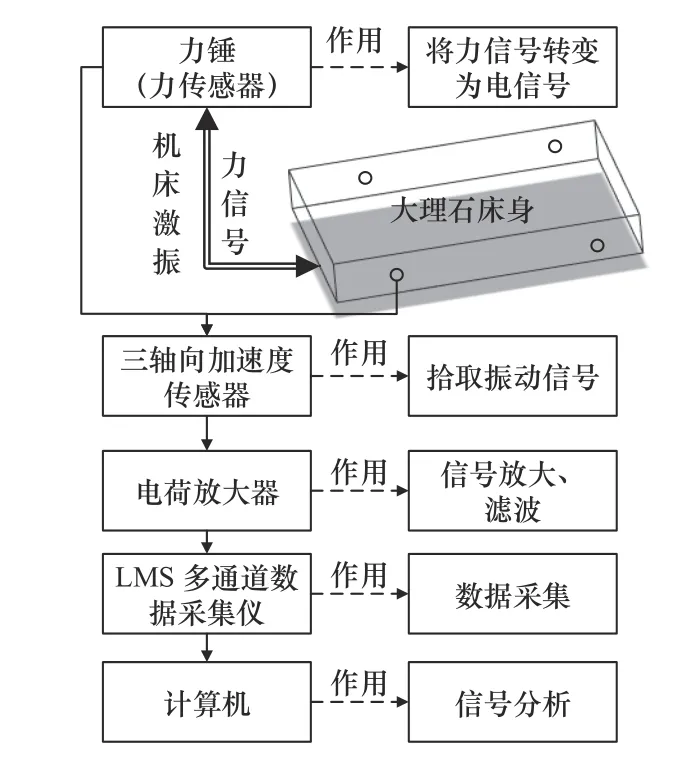

模态实验测试装置主要由机床、力锤、加速度传感器、LMS 模态测试仪器及计算机等设备组成。模态实验测试系统的配置如图6 所示。

图6 模态实验测试系统配置

模态实验测量装置主要由传感器采集激振信号和响应信号。加速度传感器相较于位移传感器和速度传感器,具有质量小、综合性能好等优点,可通过积分方法间接得到速度及位移参数,故选择压电式加速度传感器作为实验测量装置。

模态数据采集装置使用LMS 数据采集仪。LMS 公司推出配套Poly Max 模态识别方法,属多自由度时域识别法,也称多参考点最小二乘复频域法,集最小二乘复频域法和最小二乘复指数法优点,可得到清晰易分离的稳态图。

2.2 床身模态实验

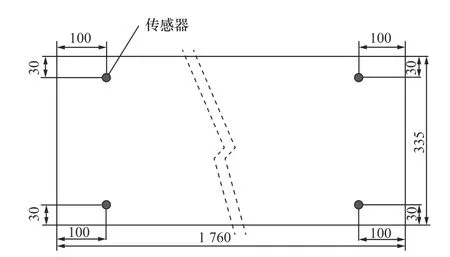

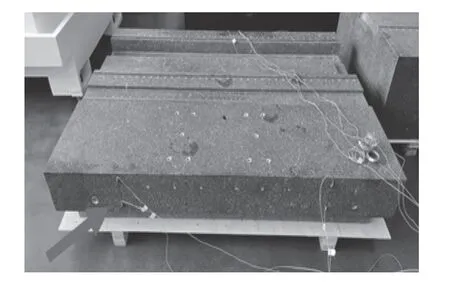

模态实验中,精密立式磨床大理石床身前侧面和后侧面对称布置8 个传感器。前侧面布点情况如图7 所示,实验测试如图8 所示。

图7 床身振动测试实验传感器布点方案

图8 床身振动测试

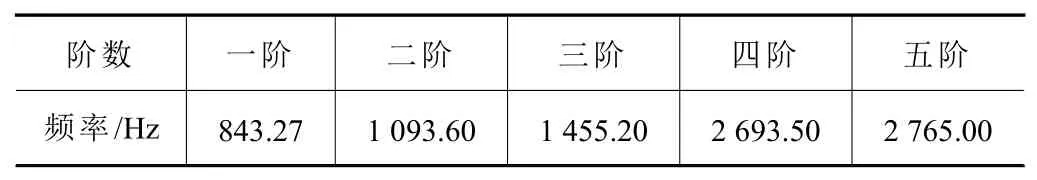

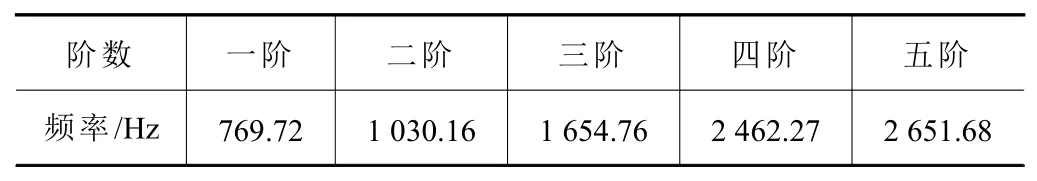

对床身开展锤击实验,得到床身一阶至五阶固有频率,所测的结果见表4。

表4 床身各阶固有频率

2.3 实验结果分析

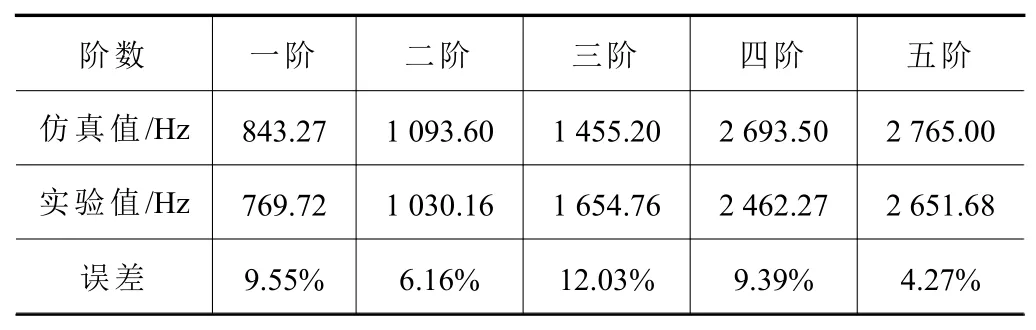

将床身的测试结果与有限元仿真结果进行对比,对比数据见表5。

表5 床身各阶固有频率仿真和实验对比

实验和仿真结果中,理论计算的固有频率值与实验分析结果有较好的对应关系,实验值和仿真值误差在4.27%~12.03%,实验结果和仿真结果相互验证,有限元模型能够较好地模拟实际结构的动态特性,因此所建的有限元模型能够较好地模拟实际结构的动态特性。

机床振动频率为

其中:f为激振频率;n为机床工作转速,值为7000 r/min。

经计算得激振频率为116.67 Hz。床身的第一阶固有频率仿真值为843.27 Hz,实验值为769.72 Hz,均远大于激振频率116.67 Hz,因此不会发生共振。

3 床身的结构优化

3.1 优化过程

通过ANSYS 中的拓扑优化模块,能够自动计算出模型最优解。以电脑计算结果为参考,在SolidWorks 中对原始磨床模型结构进行修改,将修改后的模型再次导入ANSYS 中进行静力学分析,得到优化后模型的总变形和等效应力云图,将优化前后的结果进行比较。依据以上方法,在工程设计中对床身结构进行改动,可以快速寻找床身在质量、总变形、等效应力等方面的性能改善方案。

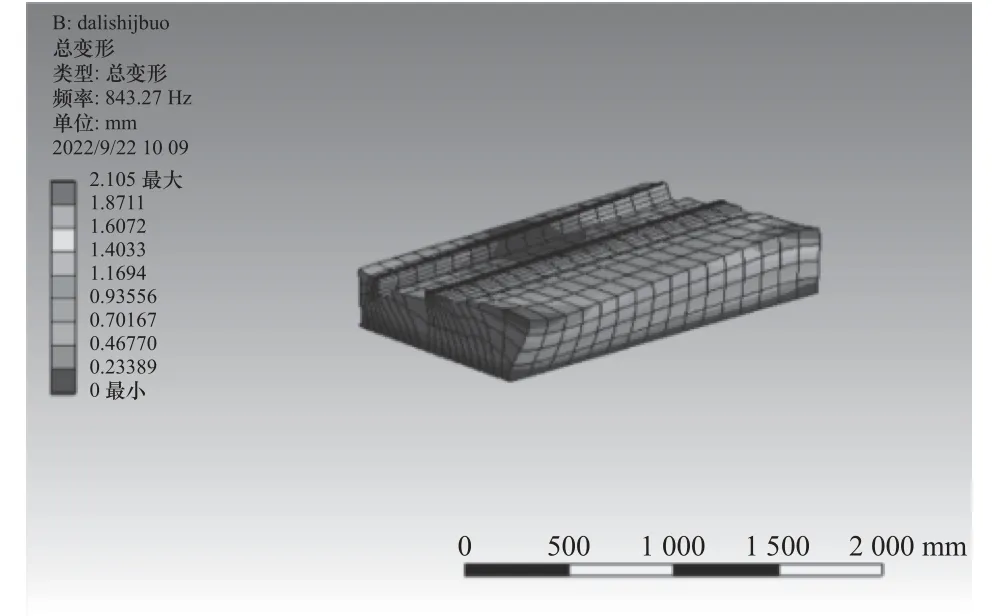

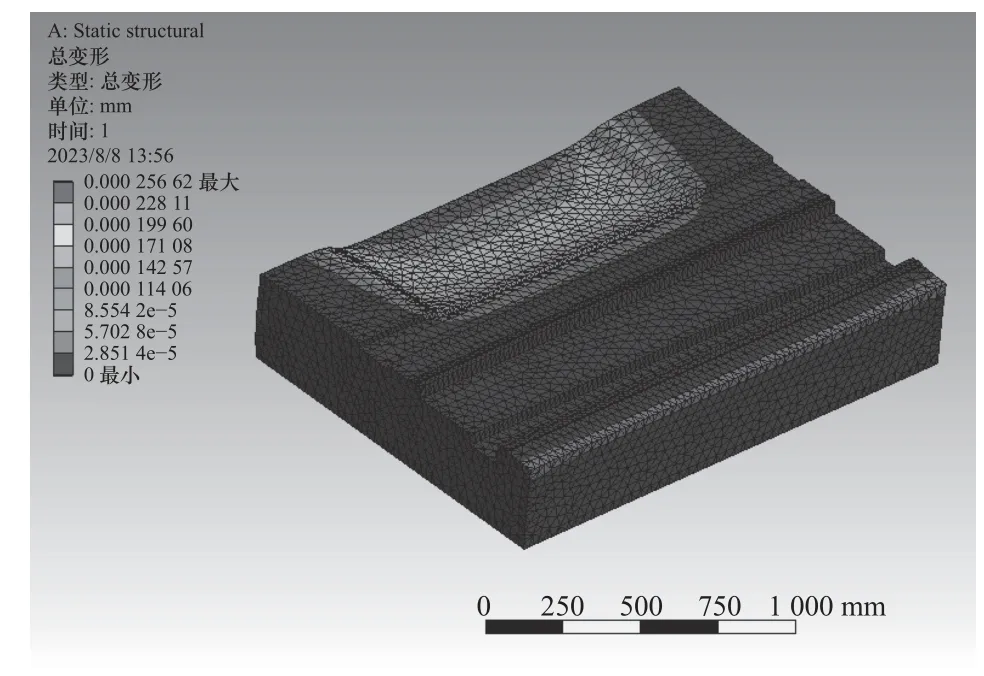

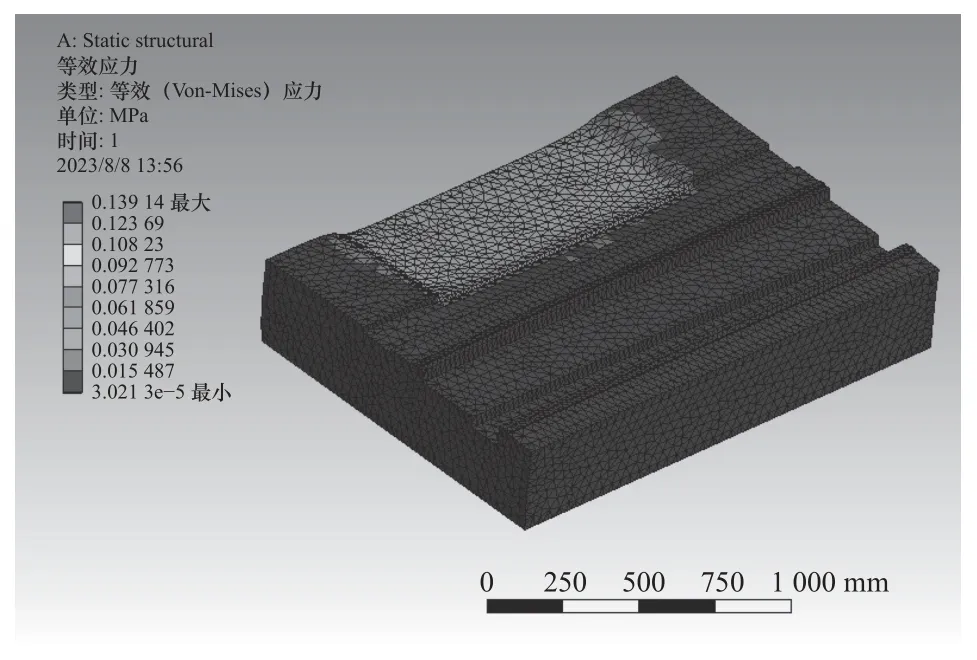

将模型导入到ANSYS 后,为床身材料设定密度、泊松比和杨氏模量,在进行网格划分。床身的底部和机床底座接触,在床身的底面添加固定约束,通过计算床身上方的Z轴立板等被支撑件的质量,在床身表面添加压力,方向为垂直于接触面向下,在床身右侧和滑轨接触的表面利用同样方法添加方向向下的压力,最后添加方向垂直于上表面向下的标准重力。优化前的总变形云图和等效应力云图如图9 和图10 所示。

图9 床身优化前的总变形

图10 床身优化前的等效应力

可以看出变形大的区域主要集中在床身左侧部位,最大变形量为2.567×10-4mm,且变形分布大致呈扇形扩散型,变形量变化范围较大,且变形峰值集中在床身的左侧边缘部位。床身右侧导轨部分总变形云图数值很小且几乎无数值变化,说明床身右侧的总变形量很小。等效应力较大的区域同样在床身左侧立板受力区域且分布较均匀,右侧滑轨区域等效应力数值较小,说明等效应力分布主要集中在立板接触受力区域,右侧滑轨受力区域等效应力较小。

拓扑优化是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法[14]。ANSYS 经过计算后,可提供推荐的拓扑优化方案,拓扑优化示意图如图11 所示。

图11 床身拓扑优化结果示意图

由于天然大理石床身上下表面与其他零部件有接触与配合,因此上表面和下表面的结构及尺寸在拓扑优化过程中属于排除区域,根据ANSYS 推荐方案,结合实际情况对天然大理石机身特征结构做出调整和修改:在床身左侧平面未受力部位增加了一组对称拉伸切除,切除形状为两个直角三角形,切除深度为510 mm,形成两个对称斜面,中间预留床身受力区域。由于Z轴立板边缘和天然大理石床身边缘完全重合,放置和安装过程中可能存在误差和安全隐患,因此在床身的左侧表面进行凸台厚度的拉伸,增加天然大理石床身长度30 mm。在床身右侧滑轨下方未受力部位进行拉伸切除,切除深度为50 mm,节省床身材料。

3.2 优化结果分析

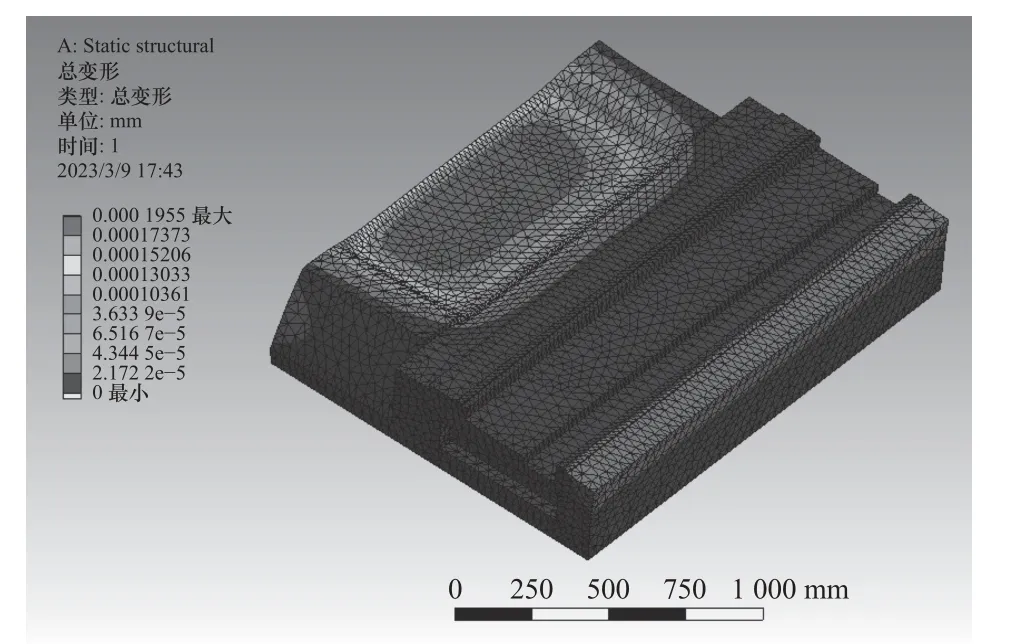

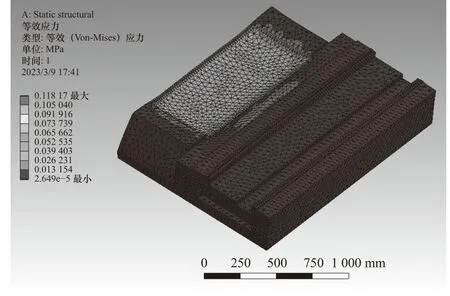

精密立磨天然大理石床身,左侧支撑着Z轴立板,受力区域和受力大小较大。右侧支撑着滑轨,二者接触面积小和相互作用力较小。优化后的模型总变形云图和等效应力云图如图12 和图13 所示。

图12 床身优化后的总变形

图13 床身优化后的等效应力

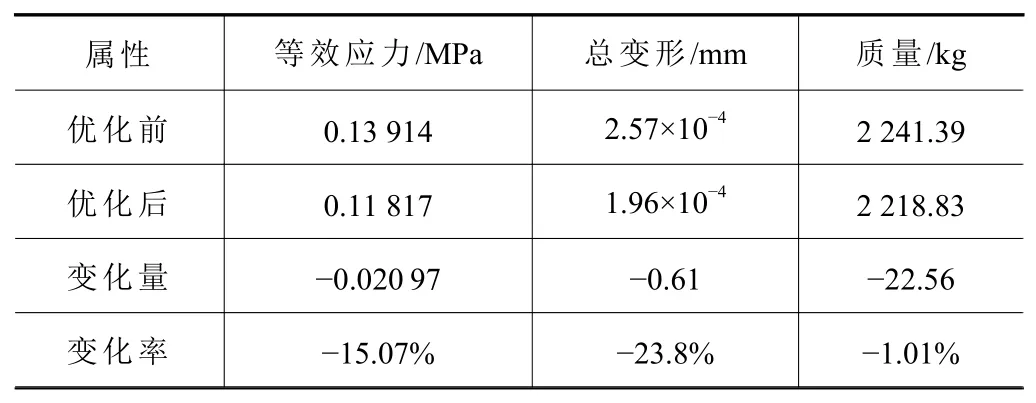

优化后,模型的总变形分布相较优化前得到了改善,总变形的变化幅度相比优化前有所减小,床身左侧上表面的总变形分布变得更均匀。同时,床身的最大总变形量也有所降低。优化后的模型的等效应力得到了改善,分布更加均匀,等效应力最大值减小,达到了理想的效果。优化前后总变形和等效应力对比分析见表6。

表6 优化前后对比分析

通过表6 可知,优化后精密立式磨床天然大理石床身的等效应力减小了15.07%(0.02 097 MPa);总变形减小了23.8%(0.61×10-4mm);整体质量减少了1.01%(22.56 kg)。综上,天然大理石床身在经过拓扑优化后,质量减少的同时各项性能得到了提升,获得了较好的优化效果。

4 结语

本文以精密立式磨床天然大理石床身为研究对象,通过ANSYS 仿真与实验相结合的测试分析方法,得出某型号精密立式磨床的天然大理石床身第一阶固有频率仿真值为843.27 Hz,实验值为769.72 Hz。仿真值和实验值均远大于在工作转速7 000 r/min 状态下的固有频率,因此精密立式磨床不会发生共振。

在满足固有频率条件下,利用ANSYS 中的拓扑优化模块对大理石床身进行了拓扑优化分析,结合实际情况对天然大理石机身特征结构做出调整和修改。最终大理石床身总变形量降低23.8%,等效应力减小15.07%,质量减少1.01%,验证了天然大理石作为磨床床身基本材料的可行性,又通过优化天然大理石床身结构为床身性能提升及轻量化设计研究提供了参考。