基于超声调控浸润性的连续碳纤维复材3D 打印研究*

董传贺 孙晓宇 李旺鑫 贾睿昊 赵 欣

(①济南国科医工科技发展有限公司,山东 济南 250000;②哈尔滨理工大学荣成学院,山东 威海 264200;③济南广康医疗器械有限公司,山东 济南 250000)

连续碳纤维增强树脂基复合材料(continuous carbon fiber reinforced composites, C-CFRP)由于具有比强度高、比模量高等优点,被广泛应用于航空航天、交通运输、体育运动等领域[1-2]。传统的CCFRP 加工工艺,如拉挤成型、压缩工艺和纤维缠绕工艺等,存在着模具成本高、难加工极端复杂零件等问题,导致C-CFRP 在工业生产、日常生活中的应用发展陷入瓶颈[3-7]。

3D 打印C-CFRP 技术将C-CFRP 技术与3D 打印技术结合,显著提高了3D 打印件的力学性能[8-11]。然而,由于3D 打印C-CFRP 的过程中熔融树脂浸润连续碳纤维的时间较短、压力较小,使C-CFRP成型件存在明显的空隙、应力集中等缺陷,极大地限制了3D 打印C-CFRP 在关键工程领域的应用[12-13]。

目前,3D 打印C-CFRP 成型工艺可细分为预浸丝成型与在线浸润成型[14]。前者是利用熔融树脂浸润好的连续碳纤维进行打印,后者是实现熔融树脂和连续碳纤维在喷头内部浸润。

对于预浸丝成型工艺,2014 年,Markforged 公司[9]开发了C-CFRP 的3D 打印机Mark One,该打印机采用独特的双喷嘴结构,制备了高性能的C-CFRP零件,然而,该设备仅适配本公司的打印材料,且碳纤维含量可控性较差。Li N Y 等[10]和Heidari-Rarani M 等[11]采取了碳纤维预处理改性工艺,有效提高了C-CFRP 的界面性能,其拉伸强度和弯曲强度较未处理的复材分别提升13.8 %和164 %。田小永等[12]采用上浆PA 工艺,在合适的成型压力下,使SCF/PA6 的弯曲强度和模量分别提高了82%和246%。综上所述,预浸丝成型工艺可在一定程度上解决复材浸润性差的问题,然而,前处理工序的增加,会带来了综合成本的上升,不符合降本增效的发展理念。

对于在线浸润成型工艺,Matsuzaki R 等[13]和Sugiyama K 等[14]首次采用3D 打印技术实现了CCFRP 的制造,主要将连续碳纤维和热塑性树脂分别送入打印喷头,通过喷头内高温的作用下,实现熔融树脂对连续碳纤维的原位在线浸润。不过受限于喷头内部压力较小、浸润时间较短等问题,3D打印件的性能与传统工艺成型件的性能相差较大。田小永等人[15]通过优化打印工艺参数,提出了有助于纤维-树脂浸润的最佳打印参数;之后该团队进一步阐述了成型复材细观/微观/宏观尺度状态与力学性能的关系[16],并提出连续碳纤维复材缺陷产生的主要原因是打印过程缺少足够压力和浸润时间[17],为此开发了激光热源辅助沉积工艺[18]及“打印-回收-再打印”方法[19],使复材打印件纤维-树脂浸润度与相间界面性能得到提高。作为一种典型的在线辅助打印方法,激光热源辅助沉积工艺虽然可有效提高纤维-树脂浸润度,不过存在着依赖于单方向打印策略的问题(不能与喷头随动打印),制约复杂形状零件的成型。

为解决3D 打印连续碳纤维复材浸润度低、空隙率高等降低力学性能的问题,本文基于3D 打印复材技术与超声技术[20-21],提出了超声在线调控打印工艺,阐明了超声振幅对打印件力学性能的影响规律,分析了断面微观形貌以及浸润机理,有利于推动我国3D 打印C-CFRP 技术的发展。

1 试验材料与方法

1.1 试验材料

本文采用的连续碳纤维材料为东丽T300-1k,关键参数见表1。热塑性树脂选用PA。

表1 连续碳纤维关键参数

1.2 试验装置

如图1 所示,本文基于在线浸润工艺,搭建了超声调控连续碳纤维复材3D 打印设备。为了实现超声有效振荡喷头内部的树脂熔池,将超声变幅杆固定至导轨上,且与喷头表面通过隔热材料进行连接,使其跟随喷头作XY方向的运动,因此超声变幅杆的添加并不会干涉复杂零件的成型。当3D 打印机与超声变幅杆工作时,可实现超声对喷头内熔融树脂浸润连续碳纤维束的在线调控,形成复材单丝,并通过喷嘴在打印平台成型。随着喷头以及超声变幅杆在XY平面内的移动以及打印平台在Z轴方向的移动,复材单丝在打印平台逐层堆积,最后形成完整的复材零件,具体打印原理如图2 所示。

图1 超声调控3D 打印复材设备

图2 超声调控3D 打印复材原理图

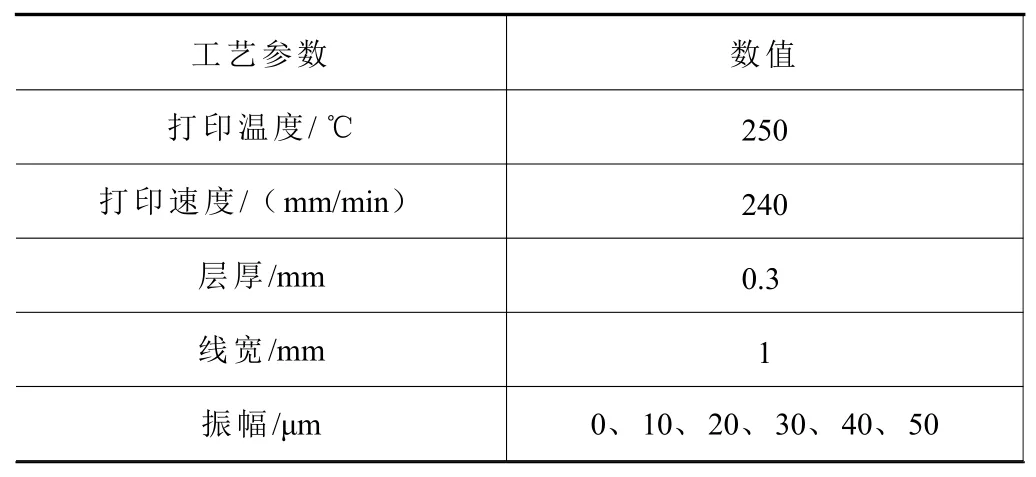

1.3 打印参数

本文打印了2 种复材试件:第1 种为复材丝,作拉伸试验;第2 种为复材件,作拉伸/弯曲试验。为了保证打印质量,合适的打印参数是前提,本文采用的打印参数见表2。在超声振幅为0 μm(无超声状态)、10 μm、20 μm、30 μm、40 μm 以及50 μm时,分别打印15 个连续碳纤维复材丝试件。在超声振幅为0 μm、20 μm 时,分别打印5 个连续碳纤维复材拉伸试件以及5 个弯曲试件,具体模型及尺寸如图3 所示。

图3 3D 打印复材模型及尺寸

表2 连续碳纤维复材打印工艺参数

1.4 力学性能测试

本文选用标准ISO 10618:2004 对连续碳纤维复材丝进行拉伸试验,选用ISO 527-4:1997、GB/T 3354-2014 分别对连续碳纤维复材拉伸及弯曲试件进行测试。复材丝与复材件的分别采用24 mm×20 mm(A4 纸)以及30 mm×15 mm×2 mm(铝合金)的加强片,试件与加强片通过环氧树脂胶粘接,并在室温条件下静止20 h。

采用电子万能试验机WDW-100E 对复材丝试件进行拉伸试验(如图4 所示)以及对复材件试件进行拉伸与弯曲试验(如图5、图6 所示),测试过程中,若出现试件在加强片内部断裂,则视为结果无效。

图4 复材丝拉伸试验

图5 复材件拉伸试验

图6 复材件弯曲试验

1.5 微观结构观测

为了便于复材丝微观结构的观测,本文将超声振幅在0 μm、10 μm、20 μm、30 μm、40 μm 以及50 μm 条件下打印后的复材丝试件依次进行环氧树脂胶固化、磨抛机打磨、抛光处理,之后采用基恩士VHX-600E 超景深显微镜对打印的连续碳纤维复材丝试件进行横截面形貌的观测。

为探究超声对连续碳纤维复材的影响机理,本文采用扫描电镜对0 μm、20 μm 超声振幅下打印的连续碳纤维复材试件进行断面形貌的观测,观测前需要将断面进行喷金处理。

2 结果与讨论

2.1 超声对力学性能影响

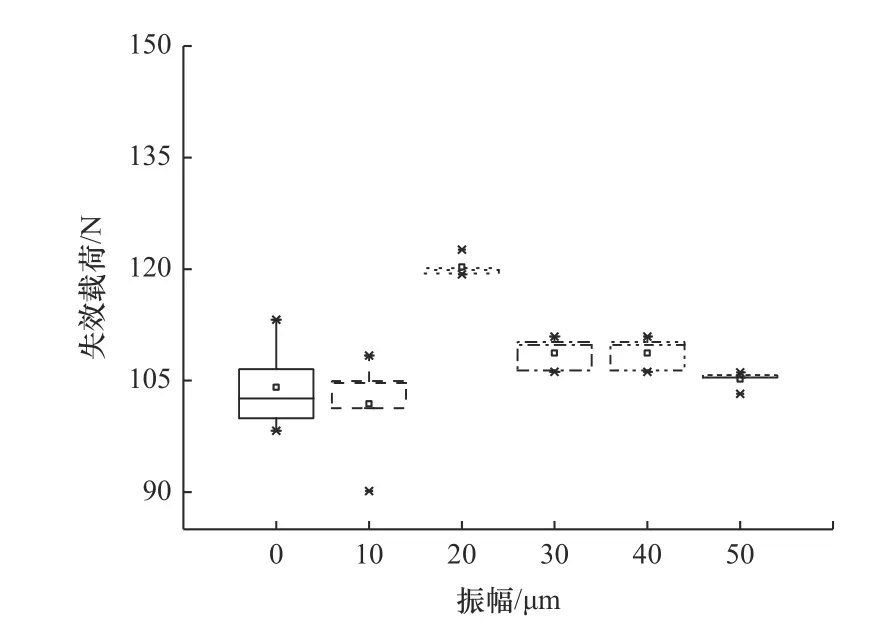

不同超声振幅下的复材丝拉伸试验曲线如图7所示,相应的失效载荷值如图8 所示。可见,随着超声振幅在0~50 μm 增大,失效载荷值先增大后减小,当振幅为0 μm 时,最大失效载荷为104 N;当振幅为20 μm 时,复材丝的失效载荷值最大为121 N,较无超声状态提高了约16%。显然超声作用对复材丝的拉伸性能提升起到了关键作用。

图7 不同超声振幅下打印的复材单丝拉伸试验曲线

图8 不同超声振幅下打印的复材单丝失效载荷图

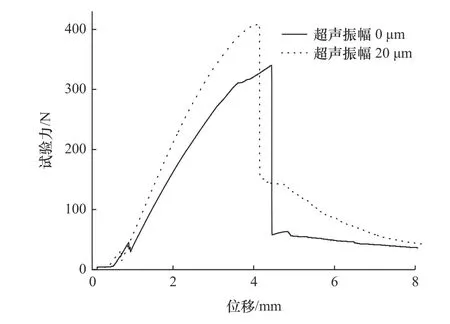

为了进一步探究超声振动对打印零件的影响,分别将0 μm 与20 μm 超声振幅条件下打印的试件进行了拉伸试验以及弯曲试验。如图9 所示,拉伸状态最大失效载荷提高11%,如图10 所示,弯曲状态最大失效载荷提高约23%,可见超声振动有利于复材件力学性能的提升。在拉伸过程中,纤维、树脂一同承受轴向力,最大失效载荷值与材料本身性能以及纤维/树脂结合性能有关。在弯曲过程,弯曲突出部分承受拉伸载荷、凹陷部分承受挤压载荷,层间承受剪切载荷,实际受载情况较为复杂,弯曲最大失效载荷值与材料性能、纤维/树脂结合强度以及层间结合强度有关。显然超声振动对促进纤维/树脂结合强度是非常有利的,使熔融树脂粘接连续纤维更加牢固,有利于拉伸与弯曲强度的提高。同时,超声振动促进了层间树脂分子链的粘结,提高了层间结合强度,进而使弯曲强度提升更加明显。

图9 0 μm 与20 μm 超声振幅下打印的复材件拉伸试验曲线

图10 0 μm 与20 μm 超声振幅下打印的复材件弯曲试验曲线

2.2 超景深显微镜表征分析

超声振幅在0 μm、10 μm、20 μm、30 μm、40 μm以及50 μm 条件下打印后的复材丝微观形貌如图11所示,可以发现,超声振幅为0 μm 时,熔融树脂难以进入纤维束内部,主要集中在外层包裹,随着超声振幅的提高,纤维束变得松散分布,更加有利于熔融树脂浸润更多的纤维,降低空隙率及应力集中,进而提升力学性能。结合力学试验,可以发现,随着超声振幅增加,复材丝的拉伸强度先提高后降低,本文推测,在较大振幅时,连续纤维会受到一定的损伤,进而影响了整体力学性能的提升。

图11 不同超声振幅下的复材丝截面超景深图

2.3 SEM 表征分析

超声振幅在0 μm、20 μm 条件下拉伸断裂后的复材微观形貌如图12 所示,可以发现,两种情况的断裂方式存在差异,当超声振幅为0 μm 时,树脂断口齐整,纤维被拔出现象明显,显然熔融树脂浸润连续纤维程度较低;而当超声振幅为20 μm 时,可看出,断裂纤维更多地被树脂包裹住了,且纤维与树脂一起断裂、纤维的分布性更优。以上现象说明,超声在20 μm 振幅时,复材的浸润性得到了提高,其原因主要是超声振荡会在一定程度上使连续碳纤维松散开,熔融树脂的流变性能得到增强,促使熔融树脂浸润至连续纤维束间隙。

图12 超声振幅0 μm、20 μm 作用的复材试件截面SEM 图

2.4 超声调控复材浸润度机理

显然,超声振动有利于3D 打印复材性能的提高,为了进一步探究超声振动对喷头内部熔融树脂浸润连续纤维的影响机理,本文主要基于超声空化理论以及达西渗透理论进行阐明。

首先,超声振动会使喷头内部熔融树脂产生空化效应,气泡崩溃释放大量能量,产生瞬间的局部高压p和高温T。

式中:p0为熔融树脂静压;pm为压幅;β为熔融树脂的压缩系数;R0、R1分别为空化泡的初始半径及崩溃时半径;T0为液体温度;γ为液体的表面张力。

对于高分子聚合物,表面张力与温度的关系如Guggenheim 公式为

式中:γ0为T= 0 K 时的表面张力;T0为临界温度,微分后得

可知等号右边为正,dγ/dT< 0,即树脂的表面张力随温度的升高而降低。

其次,熔融树脂浸润连续碳纤维的过程如图13 所示,浸润过程遵循达西渗透定律(Darcy’s law),树脂沿纤维径向的流动速度为

图13 超声调控熔融树脂浸润连续碳纤维过程示意图

式中:Kr为连续碳纤维干丝束沿纤维径向的渗透系数;dp/dr为轴向的压力梯度; η为熔融树脂的黏度系数,显然,熔融树脂的黏度降低、压力增加会促进熔融树脂浸润碳纤维的速度, η可由修正的幂律模型表示

式中:R为碳纤维单丝半径;是熔融高分子材料流体在多空隙纤维介质中流动的无量纲剪切速率,为

式中:Vf为连续碳纤维束的纤维体积分数。

结合式(4)~式(7)可知,当不改变纤维体积分数时,超声振动过程中,瞬间的高温高压使气泡周围的分子动能增加,远远高于分子移动的内摩擦力,使得树脂黏度降低, η值减小,并且随着超声功率的增加,振幅提高,其巨大能量作用于熔融树脂,使分子的运动速度愈加剧烈,破坏了分子间的物理交联点,降低了分子运动阻力,使熔融树脂体系的黏度降低,张力下降, γ值减小。

因此,超声振动具有的空化效应作用于熔融树脂,可加快其浸润碳纤维的程度,有效降低空隙率,并且较高动能的熔融树脂冲击碳纤维,使碳纤维与树脂粘结更加牢固,有效提高了打印件的力学性能。

3 结语

本文基于复合材料3D 打印技术与超声技术提出了超声调控连续碳纤维复材3D 打印工艺,研究了不同超声振幅对连续碳纤维复材丝拉伸性能的影响,以及对连续碳纤维复材件拉伸、弯曲性能的作用;探究了不同超声振幅下打印的复材丝横截面的微观结构以及复材件的微观断裂形貌,得出以下几点结论:

(1)随着超声振幅的增加,复材丝的力学性能先提高后降低,在20 μm 振幅作用下,失效载荷值最大,为121 N,比0 μm 振幅作用时,提高了16%。

(2)相较于超声振幅0 μm 时,在20 μm 时打印的复材件拉伸性能提高了11%,弯曲性能提高了23%。

(3)随着超声振幅的增加,复材丝的松散度在一定程度上会提高,会有利于熔融树脂浸润复材丝。

(4)超声振动会通过提高喷头内部压力及温度,促使熔融树脂浸润连续纤维,减小复材试件内部空隙及应力集中等缺陷。