超声滚挤压执行器的机床精密调高装置研究*

卢邑彪 王晓强 田英健 凌远非 石青松 张 旭

(河南科技大学机电工程学院,河南 洛阳 471000)

超声滚挤压加工技术是我国部分高精尖领域快速发展中亟待解决的关键技术,是国家战略发展的需求,也具有重要的工程应用价值,在制造业等众多领域具有非常大的市场[1-3]。相较于传统表面强化方法,超声滚挤压强化技术具有高效率、低成本和无污染等特点[4]。采用超声滚挤压加工技术进行材料表面强化[5],在超声冲击力和静载滚挤压力相结合的作用下,对材料表面产生高速撞击作用,使得材料表层组织产生剧烈的塑性变形,表层形成强度和硬度更高的加工硬化层[6],并且产生有利的残余压应力,达到良好的强化效果;能够较好地提高工件的耐磨损、耐腐蚀和抗疲劳性能[7]。

超声滚挤压执行器[8]是超声加工过程中一个关键工具,执行器工作位置与状态直接影响加工效果[9-10]。现有的超声滚挤压技术在进行超声加工时,由于执行装置结构复杂、尺寸较大,需要单独定制,导致执行器不能兼容各种机床[11],并且在机床垂直高度方向上,挤压头总是不能精确对准工件中心轴线,经常需要调整底座的高度[12-14]。实际加工中的一种解决方法是使用金属垫片进行简单的高度调节,但垫片厚度不能随意控制,其形状大小受到刀架的约束,经常在即将对齐工件时挤压头少量偏离轴线,再增加垫片就会偏高,浪费时间的同时还无法保证精度,而且垫片压紧后容易迸出,造成试验事故[15];另一种调整高度技术是直接对机床刀架进行改造,实现机床Z轴方向的伸缩自由,其优点在于能够灵活且精确调整高度,但局限性为超声滚挤压执行器只能在特定的机床刀架上正常使用,使用范围受限大,难以普及[16]。本文提出一种既能满足超声滚挤压执行器高度调节,而且使用不受机床局限的精密调高装置的机械设计方案。

1 加工原理

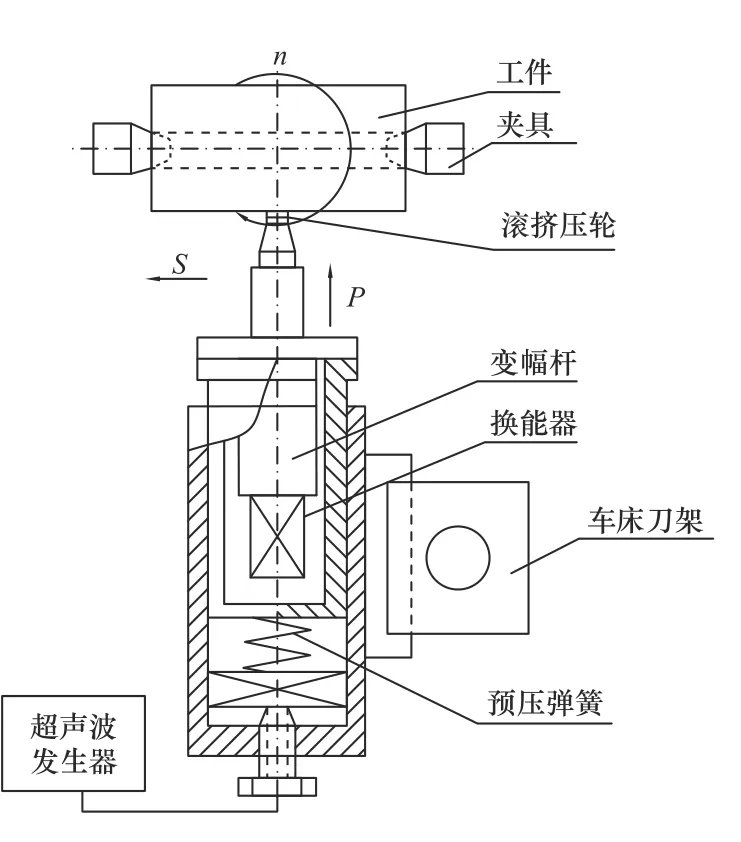

超声滚挤压是一种新兴的表面强化技术,通过将传统滚挤压装置与超声波发生器结合,并对滚挤压工具头进行改进,使其在工作中能传递超声频率的纵向振动。超声波发生器将交流电转化为超频电信号,经过换能器将电信号转变为同频率的超声振动,最后由变幅杆将振动扩大并传递到工具头进行加工[17]。

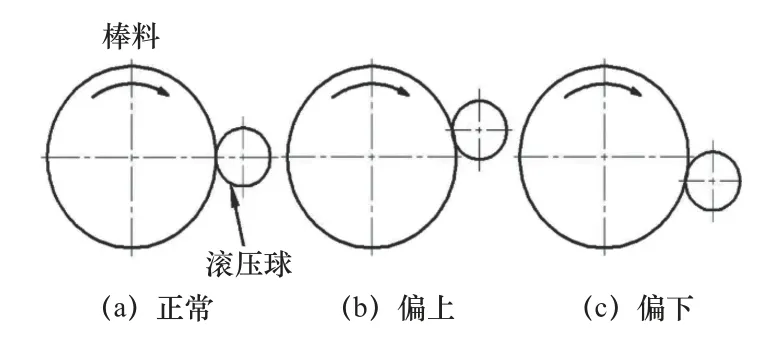

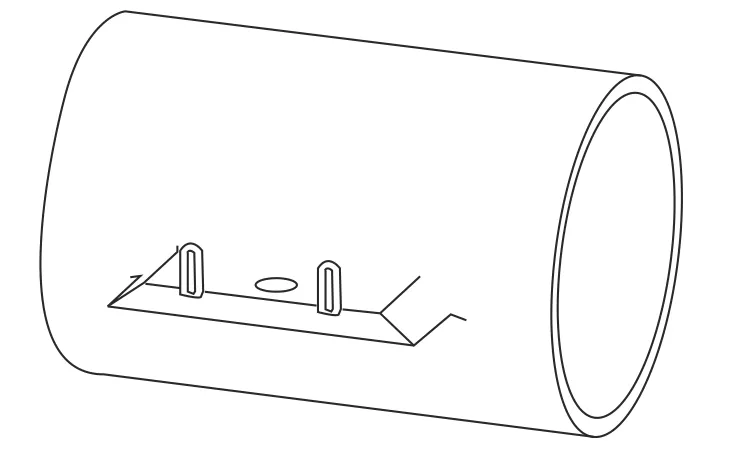

在正常加工时滚压头与工件轴心线应处于同一水平高度,如果由于高度调节不够准确,导致滚压头偏上或者偏下,以工件顺时针旋转为例,如图1所示,偏下滚压头将受到来自工件旋转时向下的一个分力,容易使滚压头受损影响系统刚度,降低执行器使用寿命;偏上则滚压头不能与工件充分接触受力,滚压效果降低。加工原理简图如图2 所示。

图1 滚压头与工件接触示意图

图2 超声滚压加工原理简图

为了改善加工工况提高位置准确度,能够兼容各类机床,提出了超声滚挤压执行器调高装置研制的方案。下面针对这种能满足超声滚挤压执行器高度调节且使用不受机床局限的调高装置的机械设计做扼要阐述。

2 结构设计

2.1 总装设计

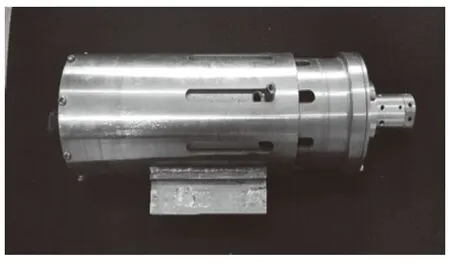

超声滚挤压执行器如图3 所示是一种非常规刀具,其内部主要由预压弹簧、换能器、变幅杆组成,外部全身由金属外壳包裹保护内部结构,侧面是外露夹块以方便加工时车床刀架进行夹紧,顶端装置滚挤压球工作时与工件接触。

图3 超声滚挤压执行器

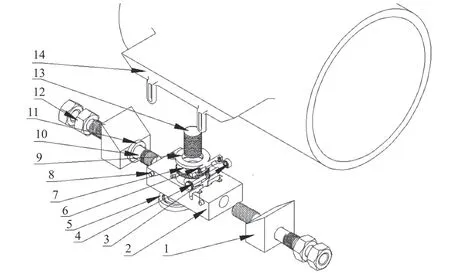

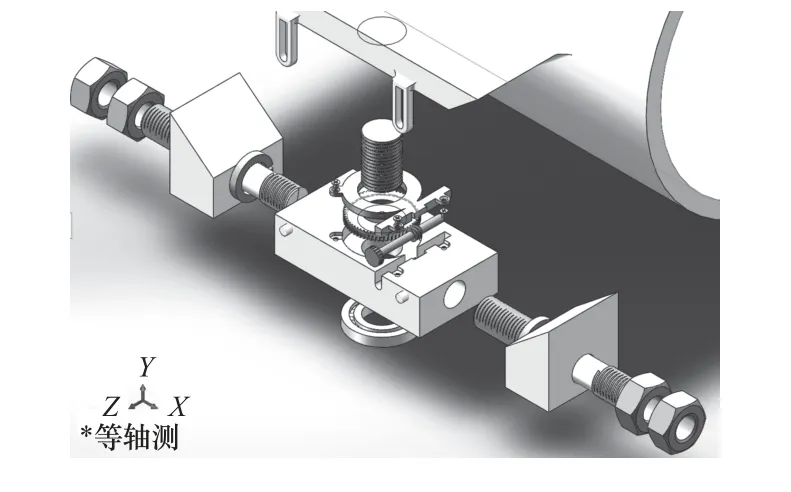

超声滚挤压执行器调高装置是安装在外露夹块之下,并与适当改造后执行器本身夹块无接触配合使用,整体结构如图4 所示。

图4 超声滚挤压执行器调高装置结构图

2.2 零部件设计

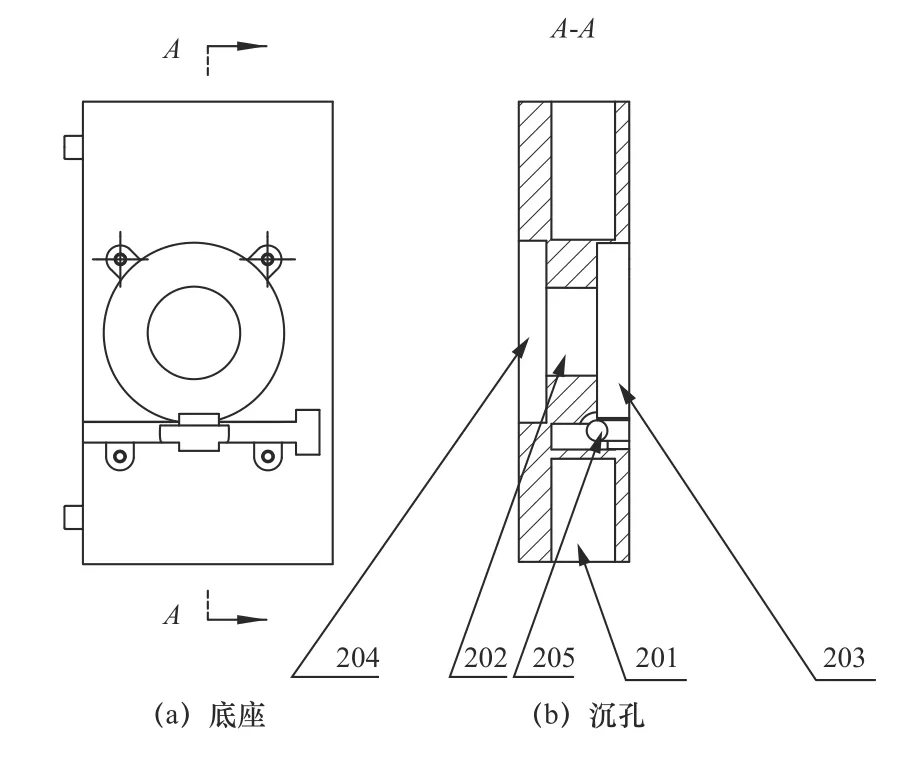

(1)底座结构:如图5 所示,两侧设有与调节螺杆10 配合的螺纹,底座2 上端中间部位设有与调节丝杠13 配合的螺纹定位孔202,螺纹定位孔202 的上下两端分别设有沉孔203 和用于容纳丝杠配合轴承5 的装配孔204,沉孔203 上边缘与底座上表面齐平,装配孔204 下边缘与底座下表面齐平。

图5 底座与沉孔示意图

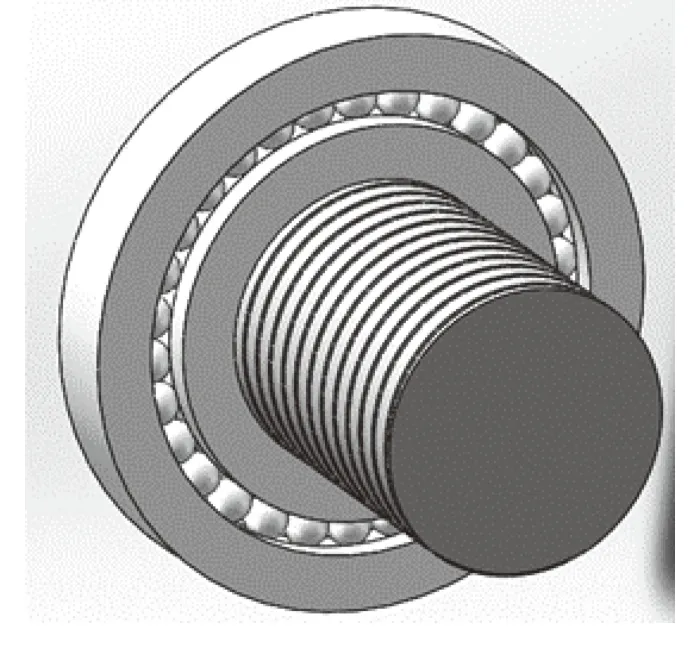

(2)丝杠结构:调节丝杠13 如图6 所示,设有外螺纹,调节丝杠长度方向一端与超声执行器外壳14 下表面水平,调节丝杠13 另一端通过螺纹定位孔202 和底座2 无间隙螺纹连接,并穿过底座2与丝杠配合轴承配合;调节丝杠13 与丝杠配合轴承5 配合,保证丝杠与涡轮7 在垂直方向上的稳定性。

图6 丝杠配合轴承结构图

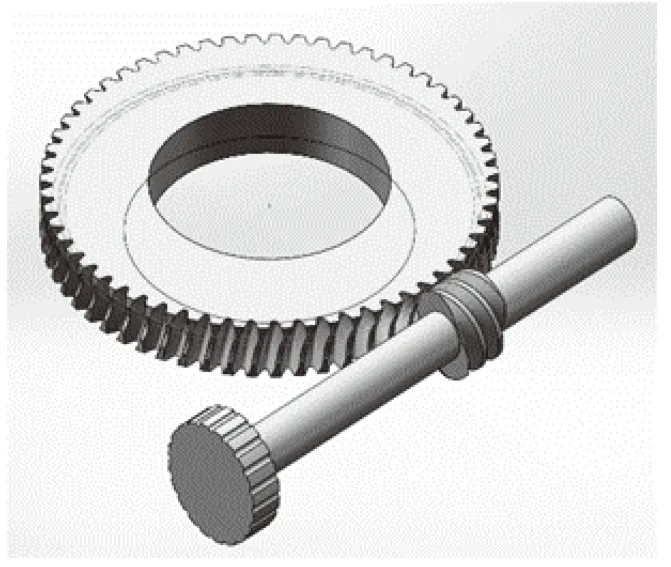

(3)涡轮蜗杆结构:沉孔203 的右侧设有用于容纳蜗杆4 的固定槽,蜗杆的两端通过轴承3 固定在底座2 上,轴承3 的内圈与蜗杆过盈配合,轴承的外圈与底座过盈配合。涡轮所示设置在沉孔203 内,蜗杆4 与涡轮7 如图7 所示,外侧机械配合,调节丝杠13 与涡轮内侧通过螺纹紧密连接,通过转动蜗杆4 带动涡轮做回转运动,涡轮的转动给调节丝杠13 提供旋转力,调节丝杠通过螺纹定位孔202 做上下直线运动,盖板位于蜗杆4 和涡轮7 的上方,通过螺钉6 与底座2 固定连接防止涡轮上下震动。便于高度方向微量距离调节。利用螺杆、涡轮7 蜗杆4 和丝杠之间的精确传动,以及丝杠和螺杆之间的相互配合,实现高度方向调节,在机床上作业时,Z轴高度可进行不同方式的精确调节,并且不影响超声执行器的正常工作。

图7 蜗轮蜗杆配合结构图

(4)超声滚挤压执行器外露夹块和底座2 为可分离式接触配合,底座侧面设有与超声执行器外露夹块卡槽配合的限位挡销8 如图8 所示,限位挡销与底座焊接。限位挡销与超声执行器外壳上卡槽配合,防止过度调高导致丝杠脱落。

图8 限位挡销示意图

(5)承重楔块1 中心设有圆孔,承重楔块上表面为斜面。楔块承重可以满足在刀架夹紧情况下的巨大载荷,保护内部零件,通过螺母与楔块配合实现止退,防止继续下滑。调节螺杆10 两端设有螺纹,调节螺杆一端与底座2 螺纹配合,另一端与止退螺母12 螺纹配合,调节螺杆中间部分无螺纹,与承重楔块1 间隙配合。调节螺杆10 中间部位设有环形槽,环形槽内装配有弹簧垫圈11,防止楔块振动,抵消因斜面造成承重楔块在垂直方向上的振动,螺母和弹簧片配合稳固构件,确保该装置在作业时避免出现移动,提高装置在加工时的稳定性。

2.3 工作流程

本装置总体利用螺杆、涡轮蜗杆和丝杠之间的精确传动,以及丝杠和螺杆之间的相互配合,实现高度方向调节;楔块与刀具外露夹块斜面接触承重,可以满足在刀架夹紧情况下的巨大载荷,保护内部零件。通过螺母与楔块配合实现止退机制,防止继续下滑,避免出现移动误差,增加稳定性。

超声滚挤压执行器调高装置三维图如图9 所示,具体功能如下:将该装置组装完成后放在机床刀架底座上,执行器外露夹块放在该装置上,初始状态为长度12 mm 的调节丝杠13 在底座2 的螺纹孔中,使底座2 上表面与夹块下表面水平接触。当需要调节高度时,旋转外露蜗杆旋钮,调节丝杠在涡轮蜗杆的传动下,通过底座2 上无间隙螺纹向上做直线运动,带动超声执行器外壳14 向上微调,由于底座厚度与调节丝杠长度都为12 mm,因此该装置的最大调节高度为10 mm,蜗轮蜗杆的调节精度达到1 mm 以内,完全满足精度需求。通过限位挡销8上的刻度可以掌握调高距离精度,达到预定高度后,调节承重楔块1 使楔块斜面与超声执行器外壳14斜面之间恰好接触,通过上紧止退螺母12 使其楔块固定,用机床刀架夹紧超声执行器外壳14 底座2,最终实现精密调高。

图9 超声滚挤压执行器调高装置三维图

3 试验

在超声加工整个过程中,由于其高频振动的特性,对工件加工精度要求比较严格,加工效率、表面粗糙度、工件圆柱度对加工以及装配精度有很大的影响。因此设计实验在CKJ6142 数控机床上进行超声滚压加工,以普通调高与精准对心调高做对比,分别进行实验,实验结束后分别对试验时间、表面粗糙度、圆柱度进行测量与统计。

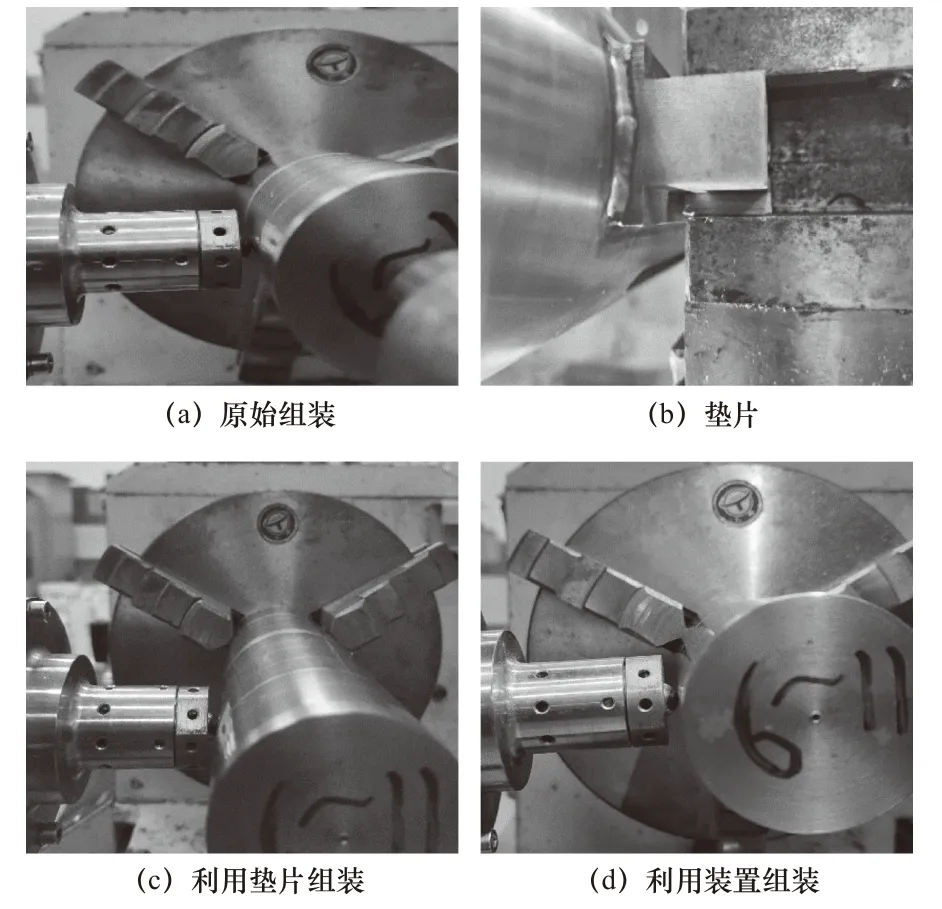

3.1 加工效率的影响

首先,不使用任何工具进行刀具组装,滚压头明显偏离工件中心线向下,如图10a 所示。然后,采用垫片的方式进行调节,如图10b 所示,由于垫片高度不便随意掌握,略微增加就可能偏高,如图10c 所示。最后,采用调高装置进行调高,可以很快使滚压头与工件中心处于同一水平线,如图10d所示。

图10 不同方式调高试验图

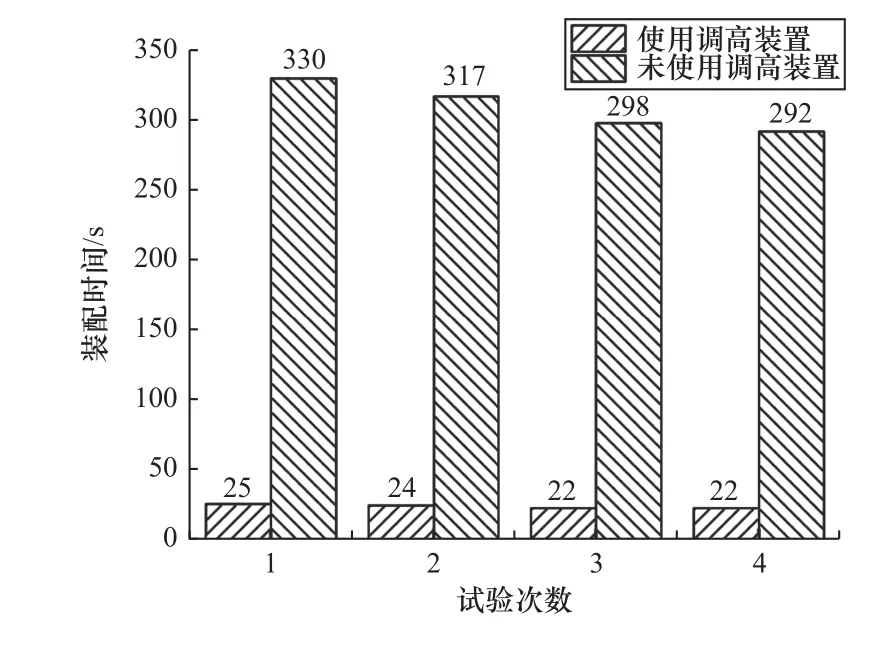

试验在机床上总共进行4 次组装,分别记录组装时间,组装时间的长短同时反应加工效率,如图11 所示,从8 组时间对比可以明显看出,不使用调高装置进行设备组装浪费大量的时间,大约需要5 min,而使用调高装置高效地缩短时间到30 s以内,证明该装置可以提高加工效率。

图11 装配时间对比图

3.2 加工粗糙度的影响

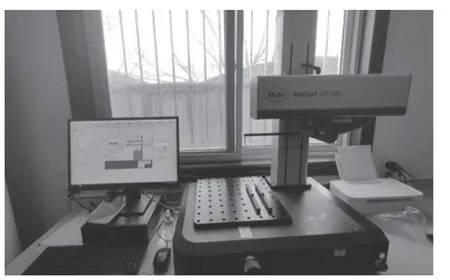

表面粗糙度会对零件的使用性能、测量精度和配合性质的稳定性等产生影响,是反映工件表面微观形貌的重要因素。试验采用直径为50 mm 的圆柱棒料进行超声滚挤压试验,试验结束后采用粗糙度轮廓仪分别测量工件表面粗糙度。选用德国Mahr 公司生产MarSurf VD 280 型轮廓仪测定材料表面粗糙度,指定Ra为测定指标,精度可以达到0.001 μm,保证数据的真实可靠。MarSurf VD 280 型轮廓仪如图12 所示。

图12 MarSurf VD 280 型轮廓仪

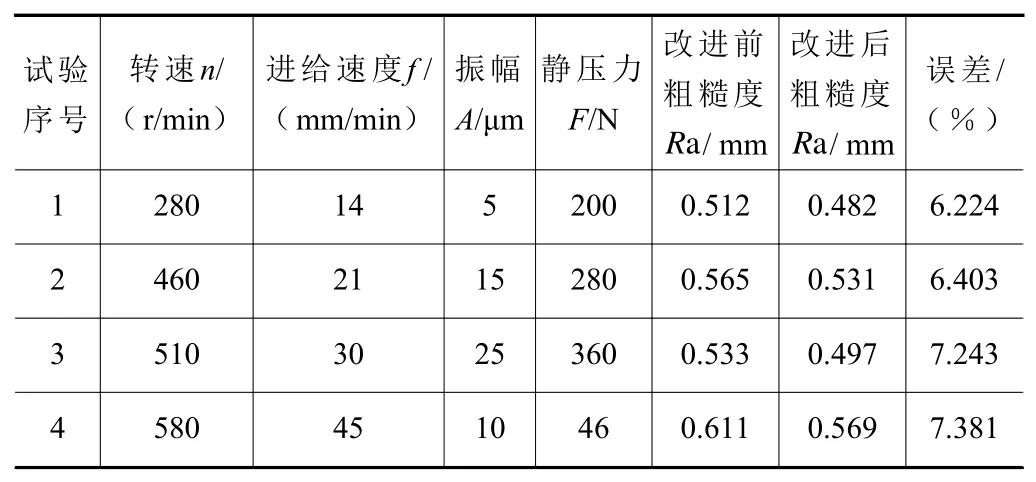

通过粗糙度的数值对比也可以直观地反映该装置的调高效果。测量结果以不精准调高的粗糙度(改进前)和使用装置精准调高的粗糙度(改进后)作为对比指标,进行4 组不同加工参数的试验,取样长度设置为20 mm。每组选5 个点分别进行改进前与改进后的粗糙度测量,然后求5 个点的平均值作为该点的粗糙度避免试验的偶然性。本实验在保证安全的范围内,采用主要加工参数为转速、进给速度、静压力和振幅。实验结果见表1。

表1 粗糙度实验结果

从表1 中可以看出,使用高度定位调节后的粗糙度明显减小,第一次试验结果显示测量粗糙度降低了6.224%,第二次试验结果显示测量粗糙度降低了6.403%,第三次试验结果显示测量粗糙度降低了7.243%,第四次试验结果显示测量粗糙度降低了7.381%。由于加工时高速旋转和载荷导致的位置偏差难以掌控和消除,影响加工后工件的粗糙度,而该调高装置有效地降低了组装工件时人为引起的位置偏差,从而使粗糙度的测量数值更加精确。

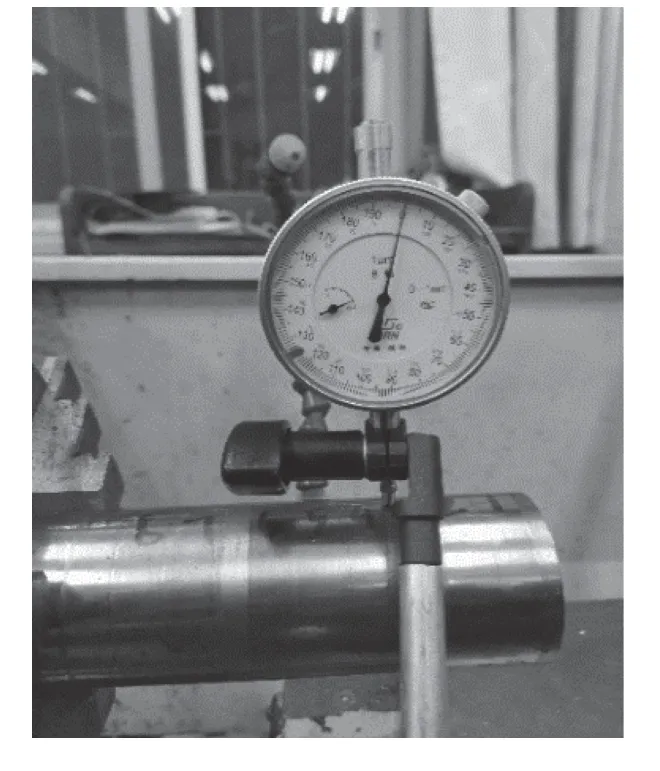

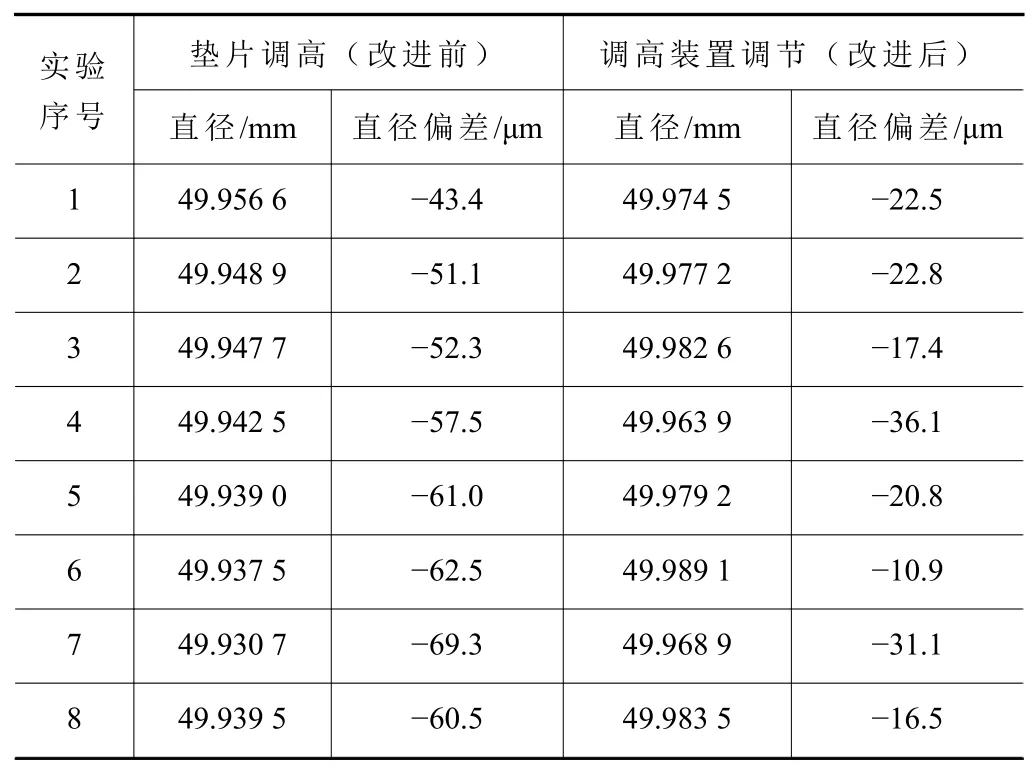

3.3 圆柱度的影响

圆柱度对于工件在机械装置中的装配精度有重要影响。为了比较普通垫片调高和该装置调高之后工件的圆柱度误差,在超声滚压试验之后,设计8组测量实验,采用精度为1 μm 的千分表进行误差测量,分别对普通人为调高与装置调高的工件直径偏差进对比。测量过程如图13 所示。

图13 测量过程

试验测量结果见表2,通过对普通垫片调高和本设计装置调高后的棒料圆柱度误差可以发现,由于垫片调高无法保证超声滚压球的高度调节到与棒料中心轴线对齐,导致滚压球偏上或者偏下,这种滚压接触无法保证棒料圆柱度误差的大小,很大程度上影响了超声强化后,棒料的圆柱度,通过表中数据可以看出,采用垫片调高后,棒料的直径偏差最低为43.4 μm,高于调高装置调节后的直径偏差的最大值36.1 μm,且在本次实验测量组中,改进前调高的最大直径偏差高达69.3 μm,而使用调高装置调节后的直径偏差只有10.9 μm。本调高装置通过丝杠螺母副的调节、楔块称重以及止退螺母保证工作稳定性,对于超声滚挤压后棒料圆柱度误差的降低有着突出贡献,对精密表面强化装置的可靠性与准确性产生了重要影响。

表2 直径偏差测量结果

4 结语

(1)本文提出了一种超声滚挤压执行器调高装置,利用螺杆、涡轮蜗杆和丝杠之间的精确传动,以及丝杠和螺杆之间的相互配合,实现高度方向调节;楔块承重,可以满足在刀架夹紧情况下的巨大载荷,保护内部零件;螺母和弹簧片稳固构件,确保该装置在作业时避免出现移动,增加的稳定性。

(2)利用该装置调高,调节时间缩短到30 s以内,测量粗糙度降低了7%,直径偏差降低了50%~67%。

(3)该装置满足不同工况下,对刀具高度调节在调节时间、稳定性和调节精度三方面的要求,极大程度地解决了超声滚挤压执行器在不同机床工作时高度调节的需求。