楔块重心位置对斜撑离合器性能的影响

严宏志 王志标 朱 楚 蔡孟凯 黎 佳 胡 璇

1. 中南大学轻合金研究院,长沙,410012 2. 中南大学机电工程学院,长沙,410012 3. 中南大学高性能复杂制造国家重点实验室,长沙,410012 4. 中国航发湖南动力机械研究所,株洲,412002

0 引言

强制连续约束(positive continuous engagement,PCE)型斜撑离合器是直升飞机传动系统中的一个重要部件,而楔块是斜撑离合器的一个重要零件,通过楔块与内外环的接触和脱离可以实现离合器的接合和超越状态。

目前,国内外学者对离合器工作过程中的动静力学进行了一系列的研究。CHASSAPIS等[1]基于接触力学理论,建立了离合器在传动过程中的非线性动力学分析模型。XU等[2-4]建立了离合器的非线性数值分析模型,提出了离合器楔块与内外环接触为点-点接触,得到了接触力与溜滑角的数学模型,并通过实验证明了相应结论。CHESNEY等[5]对偏心圆弧型面离合器楔角变化进行了分析,得到了楔角随内外环半径差增大而变大的结论,并得到了楔块与内外环接触应力数学模型。VERNAY 等[6]通过实验分析了斜撑离合器在瞬时过载时的力学性能及楔块与滚道接触面微动磨损现象。CENTEA等[7]考虑离合器惯性、尺寸和楔块与内外环接触力等参数,建立了斜撑离合器的非线性多体动力学模型。ROACH等[8]从离合器接合方式、承载能力方面对弹簧离合器、滚柱离合器和斜撑离合器进行了对比研究与评价。CHEN等[9]研究了多种规格楔块的斜撑离合器的接触特性。朱自冰[10]对斜撑离合器楔角、接触应力、变形、升程等参数进行了研究分析。杨振蓉[11]对斜撑离合器设计方法进行了研究,通过疲劳实验、过载实验等对离合器进行了研究,并分析了实验结果。严宏志课题组[12-18]对PCE型斜撑离合器进行了系统研究:基于Hertz理论与厚壁圆筒理论,得到了Hertz应力数学模型,求解了斜撑离合器楔块Hertz接触应力、周向压应力、内外环楔角与变形等参数随负载的变化曲线[12-13];对偏心圆弧、阿基米德曲线和对数曲线3种型面楔块进行了参数化设计,建立了动静力学分析模型并对楔块型面进行了优化[14];对斜撑离合器磨损进行了研究,并基于磨损量对斜撑离合器失效进行研究[15];研究了不同楔角对数型面斜撑离合器接触特性,并对楔块型面进行了优化[16];对阿基米德斜撑离合器楔块型面进行了修形设计,并分析了其性能[17];研究了输入转速波动下斜撑离合器的动态接合特性[18]。然而,重心位置对离合器性能影响规律的研究未见相关报道。

本文研究PCE型斜撑离合器楔块重心位置对离合器性能的影响,为不同工作模式的离合器楔块重心位置的设计提供理论依据。

1 楔块重心位置的求解方法

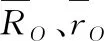

PCE型离合器结构如图1所示。

1.楔块 2.保持架 3.内环 4.外环 5.注油孔 6.弹簧 7.轴承图1 PCE型离合器结构示意图Fig.1 Schematic diagram of PCE clutch

1.1 楔块受力分析

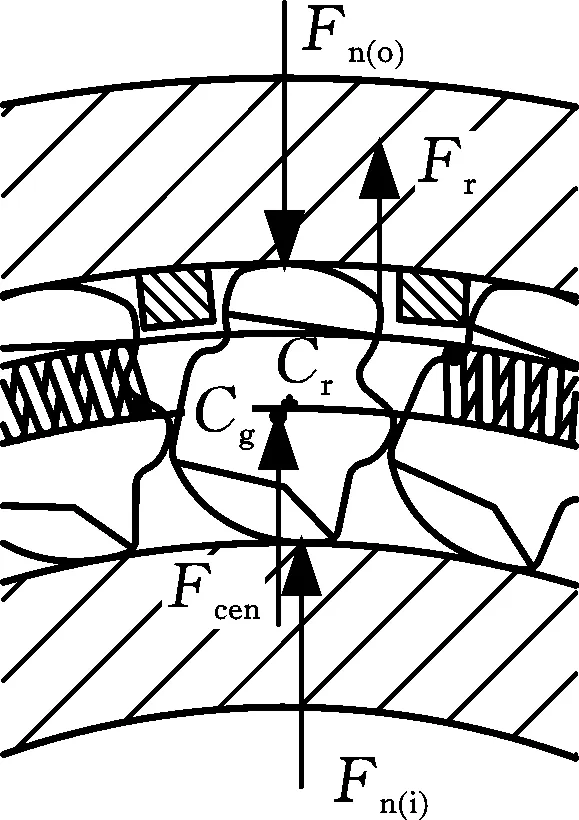

楔块在运动过程中,其重心与它绕自身旋转的中心不重合。当楔块重心位于旋转中心左侧时,楔块产生的离心力会导致楔块与内外环的接触力增大,有利于楔块与内外环楔紧。当楔块重心位于旋转中心右侧时,楔块产生的离心力会导致楔块与内外环的接触力减小,可以减小楔块与内外环之间的磨损。超越状态和正常传动状态下不同重心位置的楔块受力如图2和图3所示,图中Fr为弹簧对楔块径向力,Fn(o)为外环对楔块法向力,Fn(i)为内环对楔块法向力,Cg为楔块重心位置,Cr为楔块旋转中心位置,Fcen为离心力。

(a) 重心在左侧

(b) 重心在右侧

(a) 重心在左侧

(b) 重心在右侧

1.2 楔块重心位置求解模型

1.2.1楔块设计坐标系下重心位置模型

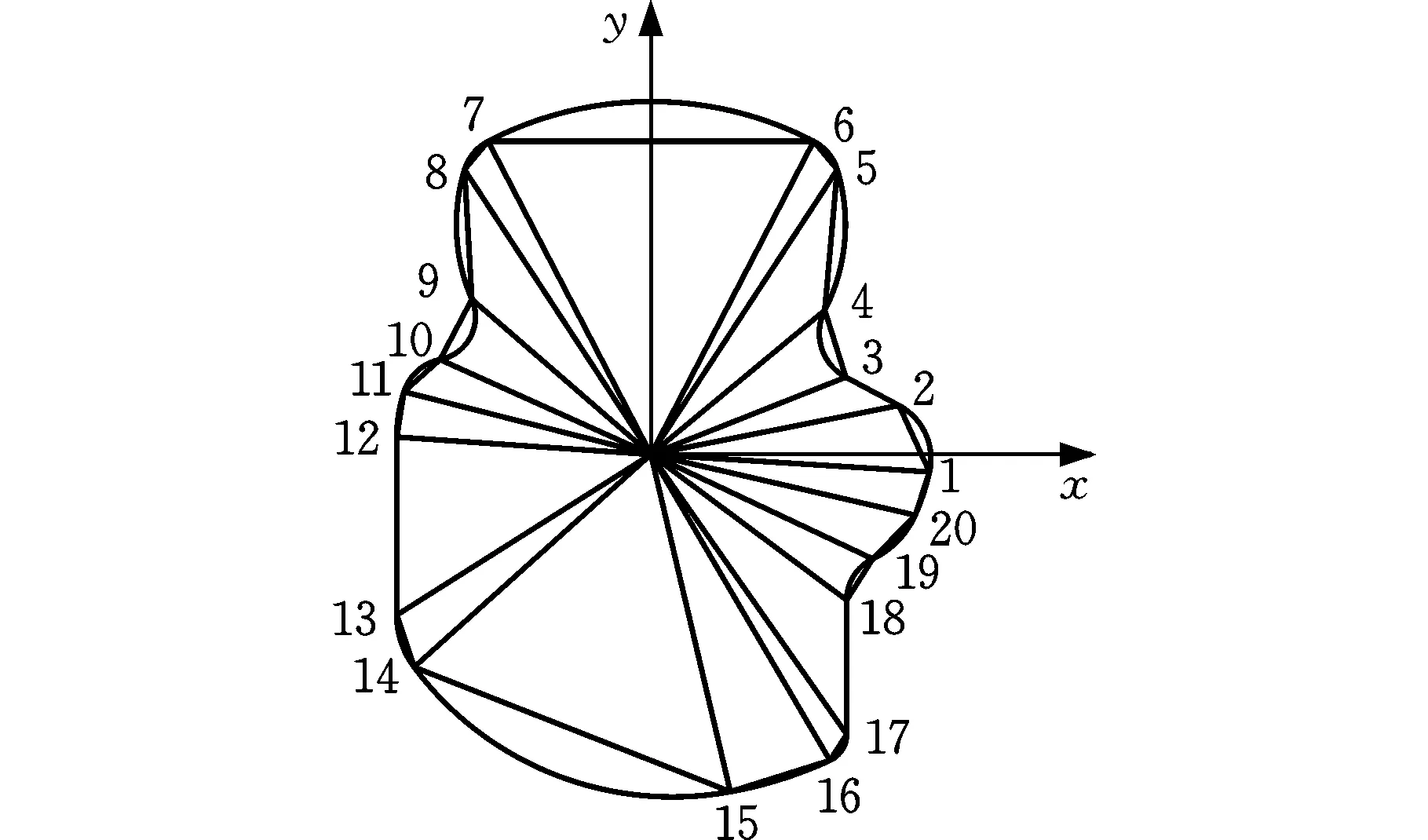

斜撑离合器中楔块的几何形面由圆弧与直线组成,是一个不规则的几何图形。要求解其重心位置,可以将其分成若干三角形及弓形,分别求出这些图形的重心,再通过叠加法求出楔块重心位置,分解后的楔块截面如图4所示。

图4 楔块截面组成Fig.4 Sprag section composition

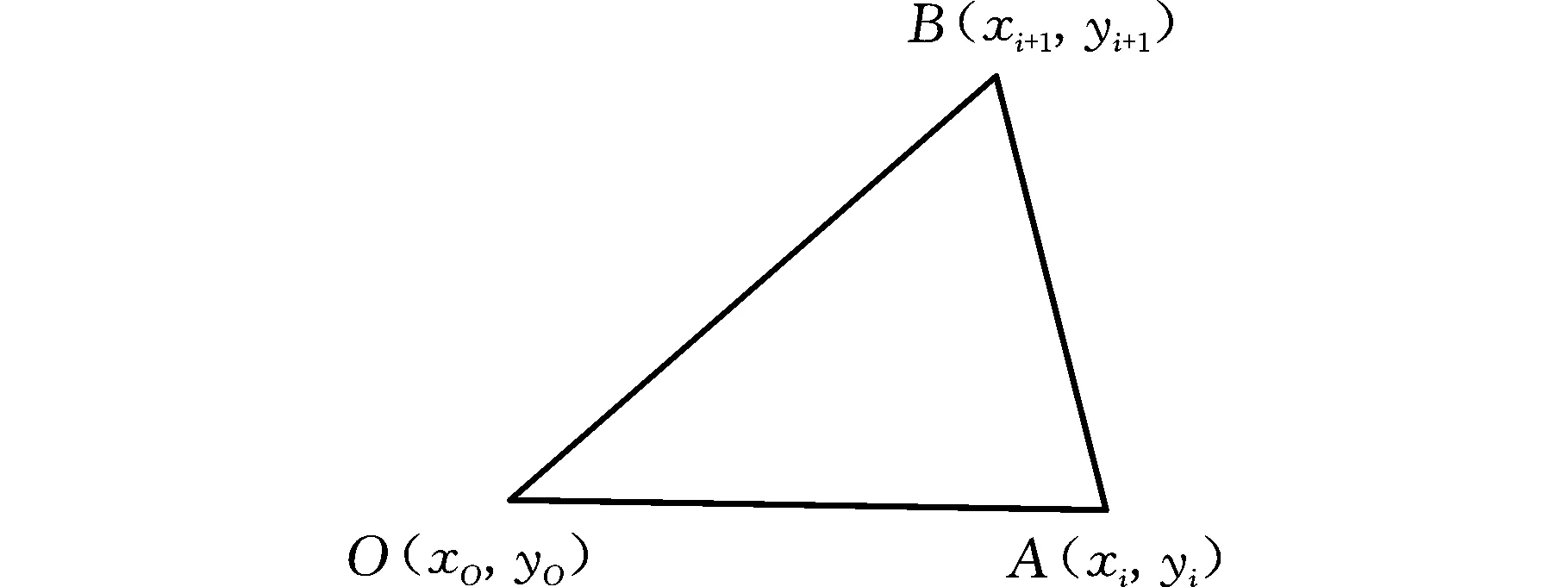

按照上述方法将楔块形面分解后,计算三角形的重心坐标和面积,三角形的几何坐标如图5所示。分解后的三角形的3个顶点坐标分别为O(xO,yO)、A(xi,yi)、B(xi+1,yi+1),则三角形的重心gOi(xOi,yOi)和面积SOi可表示为

(1)

(2)

(3)

图5 三角形几何坐标图Fig.5 Triangle geometry

计算分解后每个弓形的重心坐标和面积,弓形的几何坐标图见图6。已知弓形的圆心坐标为Oi(xOi,yOi),圆弧起点坐标为A(xi,yi),圆弧终点坐标为B(xi+1,yi+1),则弓形的重心g1i(x1i,y1i)可由扇形OiAB与三角形OiAB重心叠加求出,三角形OiAB重心坐标(xOg1,yOg1)及面积SO1可表示为

(4)

(5)

(6)

扇形OiAB重心坐标(xOg2,yOg2)及面积SO2可表示为

(7)

(8)

(9)

由式(4)~式(9)可以得到弓形OiAB重心坐标(xOi,yOi)及面积SOi表达式:

(10)

(11)

SOi=SO2-SO1

(12)

图6 弓形几何坐标图Fig.6 Arch geometry

按照上述计算方法得到每一个三角形和弓形的重心位置与面积后,由叠加法可计算楔块截面的重心坐标(xj,yj),其表达式为

(13)

(14)

由于PCE型斜撑离合器形状复杂,且两端开有凹槽,故在计算重心位置时上述公式只能用于中间段计算,要求得实际重心位置,还需将其分为左中右3段,如图7所示。在求出每段重心位置及体积后,通过下式叠加求出楔块重心Cg(x,y):

(15)

(16)

式中,Vj为楔块每段体积。

图7 楔块三维几何模型Fig.7 3D geometric model of the sprag

1.2.2不同工况下楔块重心位置模型

我国1998年颁布的《建设项目环境保护管理条例》第15条规定公众参与主体为“建设项目所在地的有关单位和居民”。2002年《环境影响评价法》则用“公众”代替了“居民”,体现了公众参与主体范围的扩展。但目前我国在不同的法律、法规、规章和行政规范性文件中,大都只是提到“公众”一词,缺乏对“公众” 进一步的概念界定。相关立法中有关“公众”的含义,有狭义上的“公众”,即公民,将其与单位和专家并提,独立于单位和专家之外;广义上的“公众”,包括单位和个人,单位和居民,有关部门、组织、专家,建设项目周围单位、个人;最广义上的“公众”包括任何单位和个人。具体而言,有以下几种情形:

在不同扭矩作用下斜撑离合器楔块楔紧时所处的位置不同,楔块旋转后的位置需要根据迭代公式求解,同理,楔块旋转后的重心位置可以根据坐标变换原理求解。

(1)空间齐次坐标变换原理。根据齐次坐标变换原理,当基坐标系S沿X轴、Y轴、Z轴平移距离x、y、z得到变换后的坐标系T时,两坐标系的齐次变换矩阵如表1所示。当基坐标系S沿X轴、Y轴、Z轴转动角度α、β、γ得到变换后的坐标系R时,两坐标系的齐次变换矩阵如表1所示。

表1 齐次坐标变换矩阵

(2)楔块在不同工况下重心位置模型。依据上述齐次坐标变换原理,楔块从设计坐标系O2X2Y2到离合器基坐标系O1X1Y1的齐次变换矩阵

(17)

其中,楔块设计坐标系O2X2Y2原点为楔块上凸轮圆弧圆心,离合器基坐标系O1X1Y1原点为离合器内外环圆心,楔块在不同坐标系下的示意图见图8。

图8 楔块在不同坐标系下的示意图Fig.8 Schematic diagram of sprag in different coordinate systems

依据坐标变换,可计算出楔块重心位置Cg在离合器基坐标系O1X1Y1下的坐标值,变换矩阵为

(18)

(19)

(20)

2 楔块重心位置对离合器性能影响分析

2.1 斜撑离合器动力学建模

(1)材料选择。在斜撑离合器工作过程中,楔块需承受交变载荷,要求其强度高、耐磨性好,可以采用轴承钢GCr15,内外环和保持架采用18CrNi4A钢,离合器各部件材料参数如表2所示。

表2 斜撑离合器各部件材料参数

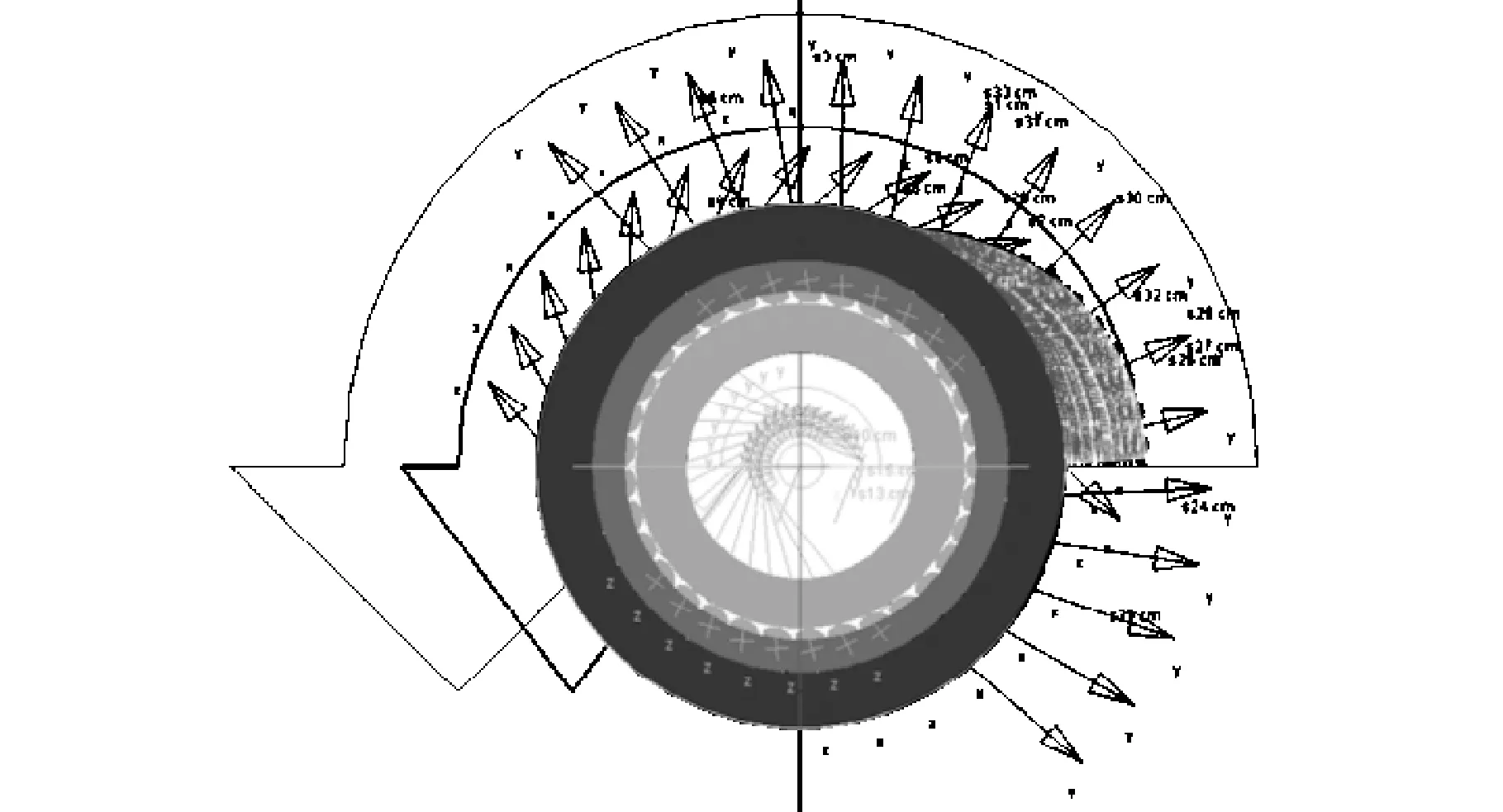

(2)边界与初始条件的施加。对斜撑离合器的结构和接触情况等作如下假设和简化:①忽略斜撑离合器在制造和安装过程中产生的误差;②各部件视为刚体;③楔块均匀地承受弹簧弹力。根据斜撑离合器的工作原理,添加相应的负载和运动激励来实现离合器的运动,构建的离合器虚拟样机模型如图9所示。施加边界条件及载荷如下 :①内外环的运动副均为旋转运动,分别在其中心设置对Ground的Joint约束;②对楔块与内外环和保持架施加接触约束;③在接合过程中,外环为驱动元件,因而对外环施加转速运动,内环为被驱动元件,因而对内环添加一个恒负载转矩,分别对33个楔块施加弹簧的作用力矩,加载曲线如图10所示;④设定重力加速度为9.8 m/s2。

图9 斜撑离合器虚拟样机模型Fig.9 Diagonal clutch virtual prototype model

图10 加载曲线Fig.10 Loading curve

2.2 楔块重心位置对接触压力的影响

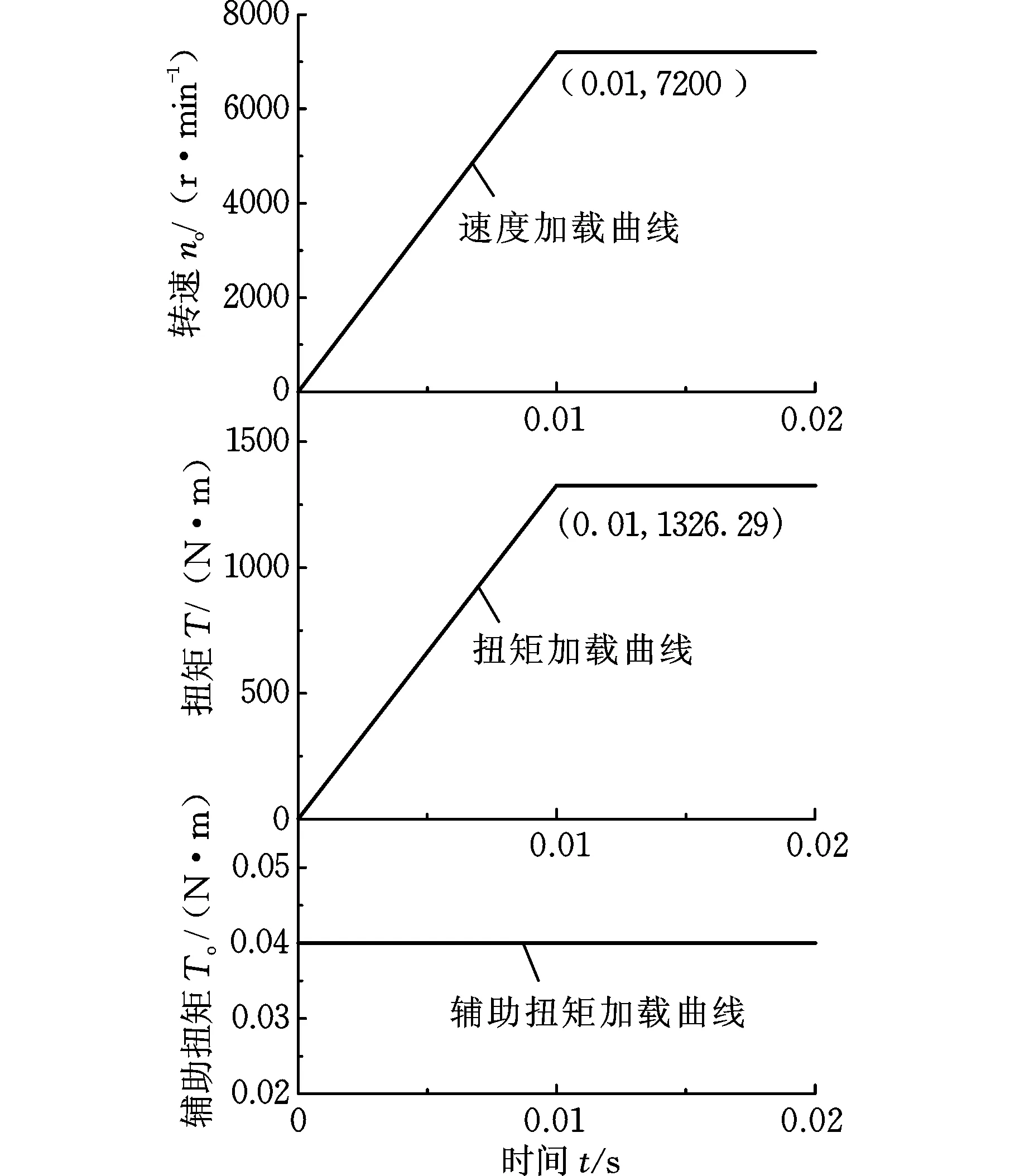

按照图10加载条件,对3组不同重心位置楔块进行动力学仿真,得到楔块与内外环接触力与重心位置关系,如图11和表3所示。由图11及表3可得,在离合器接合过程中,楔块重心在旋转中心左侧且离中心距离为0.01 mm、0.03 mm、0.05 mm时,楔块与内外环接触力增大,说明重心位于左侧时能适量增加楔块与内外环接触力,有利于楔合。

图11 接触力随时间变化曲线(左侧)Fig.11 Contact force varies with time(left)

表3 楔块与内外环接触力大小及变化率(左侧)

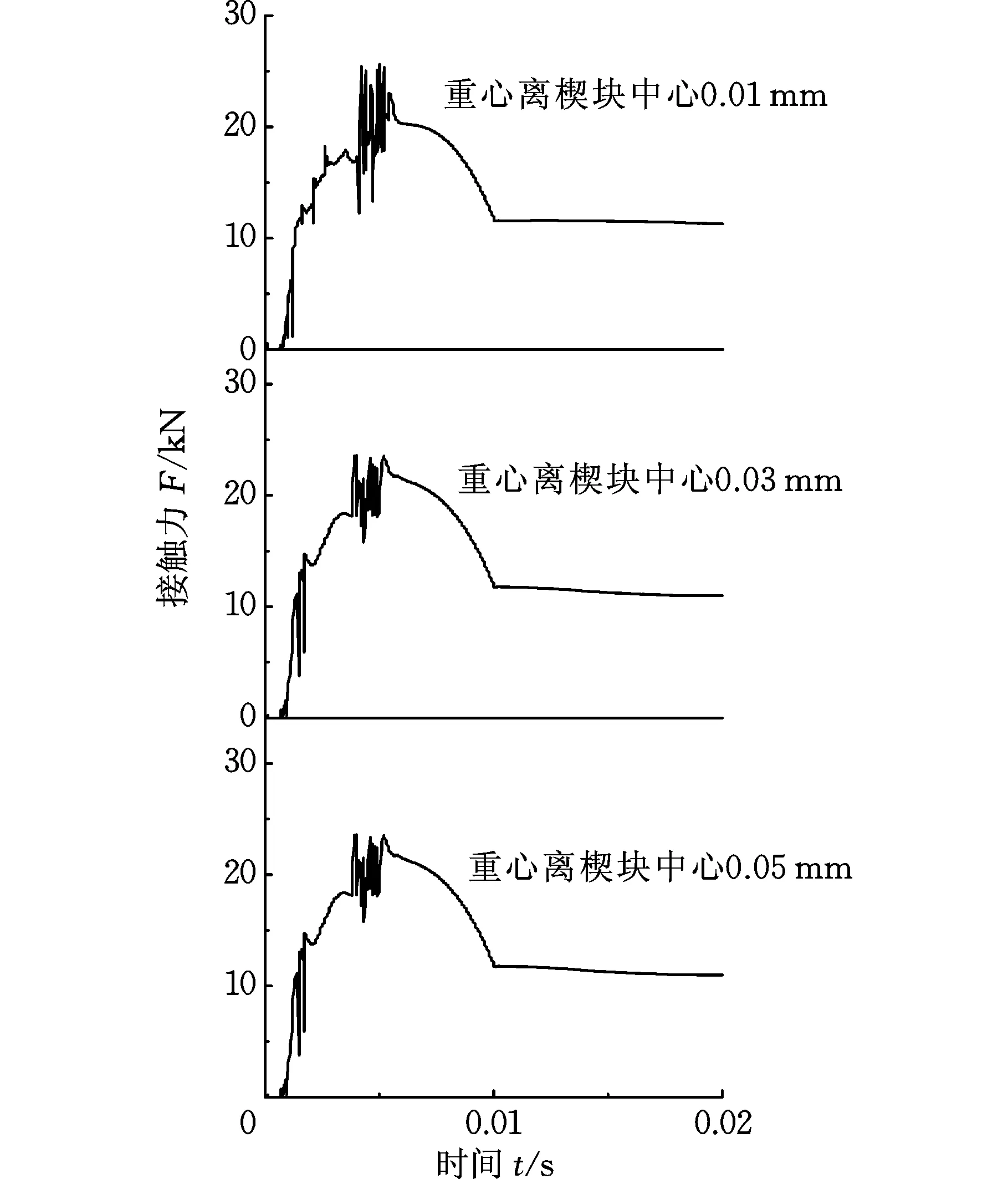

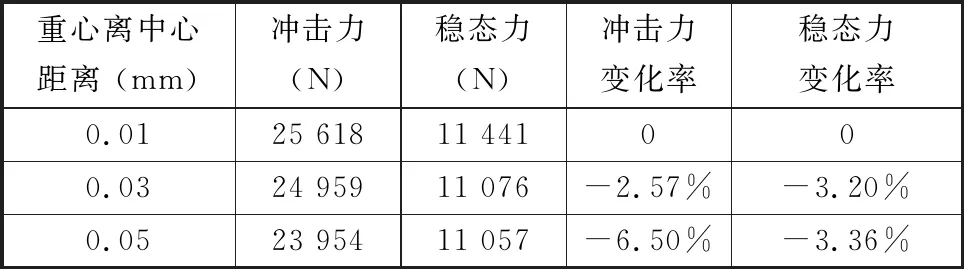

对重心位置位于旋转中心右侧且离中心距离分别为0.01 mm、0.03 mm、0.05 mm的3组楔块进行动力学仿真,得到楔块与内外环接触力与重心位置关系如图12和表4所示。由图12及表4可得,在离合器接合过程中,楔块重心在旋转中心右侧且离中心距离为0.01 mm、0.03 mm、0.05 mm时,楔块与内外环冲击力和稳态力都减小,说明重心位于右侧时会减小楔块与内外环接触力,减小磨损,但不利于楔合。

图12 接触力随时间变化(右侧)Fig.12 Contact force varies with time(right)

表4 楔块与内外环接触力数值及变化率(右侧)

2.3 楔块重心位置对接合脱开性能影响分析

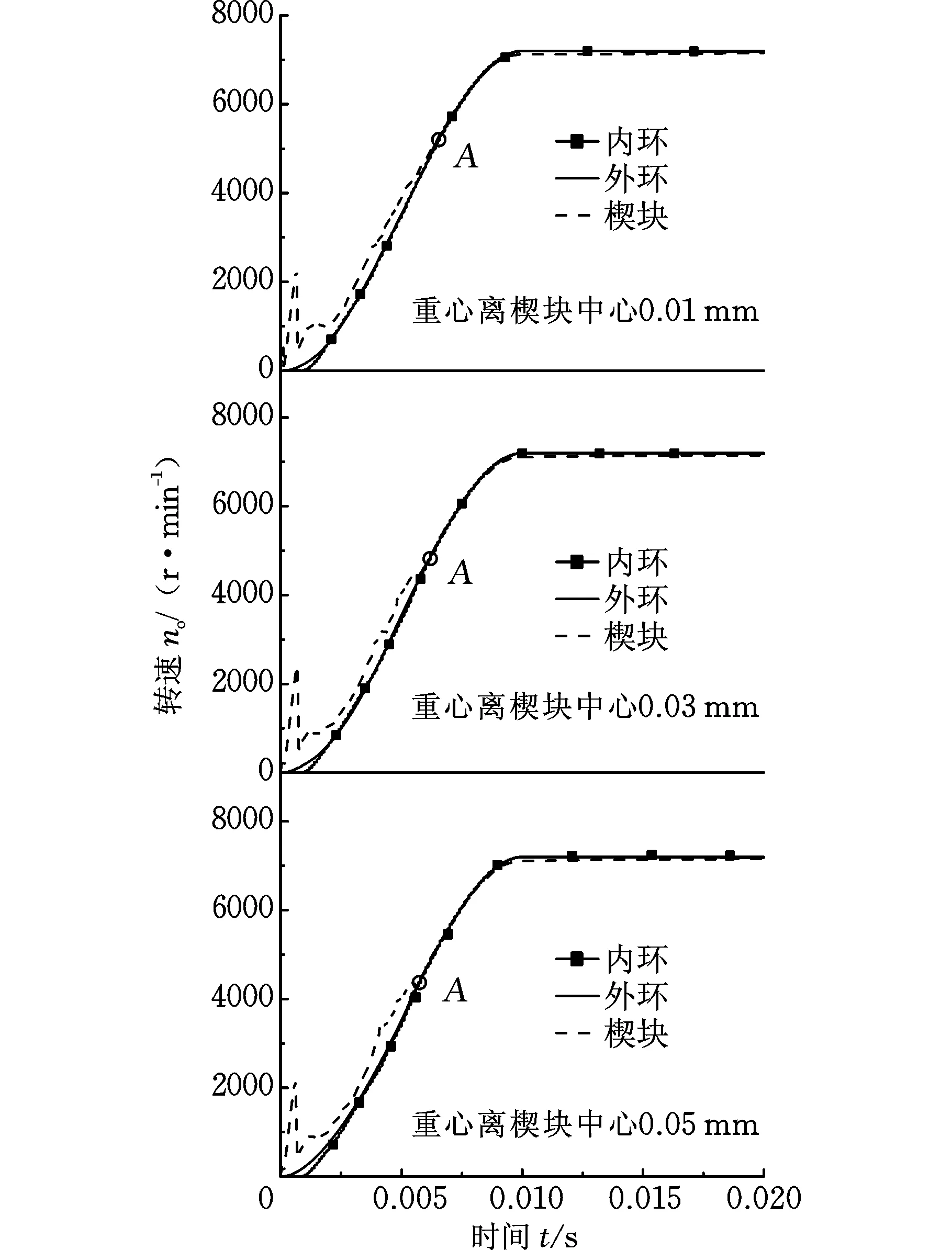

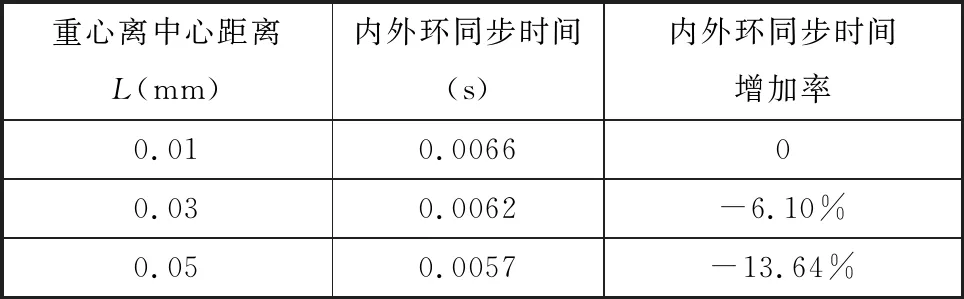

按照图10加载条件,对重心位置位于旋转中心左侧且与中心距离分别为0.01 mm、0.03 mm、0.05 mm的3组楔块进行仿真,得到离合器接合规律,如图13及表5所示,图中点A为离合器接合时间点。

图13 楔块与内外环转速随时间变化曲线(左侧)Fig.13 Speed curves of sprag and inner-outer ring vary with time(left)

表5 重心对接合性能的影响(左侧)

由图13及表5可得,楔块重心在旋转中心左侧时,离合器内外环同步时间缩短,重心距离旋转中心0.05 mm比距离0.01 mm时内外环同步时间缩短13.64%,因此,楔块重心位于左侧有利于接合。

按照图10加载条件,在0.02 s之后将外环减速到0,仿真重心位置位于旋转中心右侧0.01 mm、0.03 mm、0.05 mm的3组楔块,得到离合器接合规律,如图14及表6所示,图14中点B为离合器响应时间点,点C为离合器脱开时间点,脱开时间为BC段。

图14 楔块与内外环转速随时间变化曲线(右侧)Fig.14 Speed curves of sprag and inner-outer ring vary with time(right)

表6 重心对接合性能的影响(右侧)

由图14及表6可得,在离合器接合过程中,楔块重心在旋转中心右侧时,离合器脱开时间短,重心距离旋转中心0.05 mm比距离0.01 mm时内外环同步时间增长19.12%,脱开时间缩短20%,因此,楔块重心位于右侧有利于脱开。

3 实验验证

为了验证上述分析的结论,设计重心在旋转中心左侧且与中心距离分别为0.01 mm、0.03 mm、0.05 mm的3组楔块,实物见图15,并搭建图16所示的斜撑离合器实验台,完成斜撑离合器的动力学测试实验。

图15 三组楔块实物图Fig.15 Three sets of sprags

1.驱动电机 2、4、12、15.联轴器 3.扭矩传感器 5、11、14.磁环非接触式编码器 6、10.轴承支架 7、9.胀紧套 8.斜撑离合器 13.齿轮减速器 16.负载电机 图16 斜撑离合器实验台Fig.16 Sprag clutch test bench

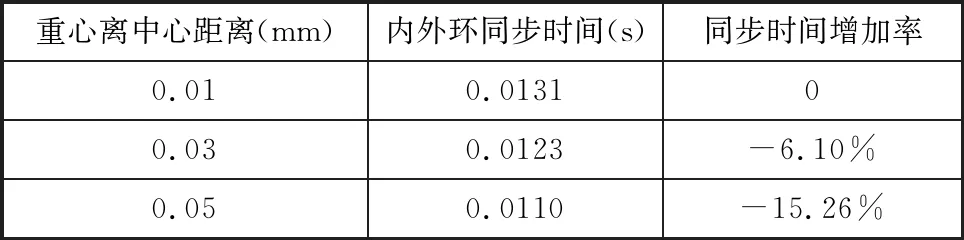

驱动电机的设置转速为2 000 r/min,负载电机设置负载扭矩10 N·m,测试3组楔块接合性能,通过光栅尺测量输入输出转速,得到输入输出转速时域图,每组楔块测试3次,得到实验数据取平均值,结果如图17所示。

图17 楔块实验结果Fig.17 Test results of sprag

实验中,先启动负载电机,离合器处于超越状态,内环转动,再反向启动驱动电机使得离合器接合,A点为响应时间点,B点为接合时间点,A、B点时间差值为内外环同步时间,不同重心位置楔块内外环同步时间实验结果如表7所示。

表7 不同重心位置内外环同步时间

由于离合器存在制造安装误差,实验加载的转速及负载小于实际工况,所以实验比仿真得到接合时间长,但是3组楔块对比得到的接合时间增加率与仿真结果吻合,表明楔块重心在旋转中心左侧时能够提高楔块接合性能。

4 小结

(1)楔块重心位置在旋转中心左侧时,接合过程产生的离心力能够适量地增大其与内外环接触力,在右侧时减小接触力,楔块重心到旋转中心距离为0.05 mm比距离为0.01 mm时接触力增大(左侧)或减小(右侧)了6%左右。

(2)楔块重心离旋转中心左侧越远,越有利于离合器接合。当楔块重心位于旋转中心右侧时,脱开时间缩短,表明有利于楔块脱开。

(3)在实际使用中,斜撑离合器主要用于接合状态时,可根据重心位置模型设计楔块重心在旋转中心左侧;主要用于超越状态时,设计楔块重心在旋转中心右侧。