大功率潜水电机冷却系统分析方法与试验研究

张 琦 李增亮 董祥伟 刘延鑫 王雨婷

1.中国石油大学(华东)机电工程学院,青岛,2665802.中国石油海洋工程有限公司青岛分公司,青岛,266580

0 引言

潜水电机常与泵或螺旋桨组成一体,为海洋资源勘探开发提供动力[1-2]。随着海洋装备下潜深度增加,潜水电机所需功率大幅增加,由此产生的热量也会急剧增加,然而,受工作条件制约,一旦电机局部温度超过绝缘温度,势必会使整个装备运行寿命缩短且维修成本增加。由此可以看出,明确温度场分布规律对海洋装备可靠性有着至关重要的作用。

电机温度场研究一直是电机领域热点问题,主要包括电机单元研究和冷却系统研究。电机单元研究以流-固传热等效方式和热源与温度场间耦合关系为主,其中依据流-固传热等效方式的不同,温度场分析方法分为热阻网络法[3]、有限元法[4]和有限体积法[5]。文献[6-8]指出,以对流传热系数和热导率为主的热阻网络法和有限元法所得温度计算结果能够合理反映实际温度,但研究对象为陆上空冷电机,且系数计算式与结构形式及其参数有关,而潜水电机在结构形式上与之略有不同,系数计算式中参数只能近似估算,影响温度计算结果准确性。文献[9]在有限体积法中通过流-固耦合模型实现内部冷却介质与电机间自动耦合传热,避免了由系数计算式所产生的计算误差对温度计算结果的影响。根据热源与温度场间耦合关系不同,可分为单向耦合和双向耦合,文献[10-13]将损耗以定值的形式施加到温度边界条件中,即为单向耦合,是陆上电机温度场分析的常用方式,但在潜水电机中,由于工作条件和传热方式的不同,铜耗和冷却介质摩擦损耗受温度的影响更为明显,不能看作定值。文献[14-15]基于有限元软件Workbench实现了电磁损耗与温度场的双向耦合关系计算,但软件中铁耗计算模型未知。文献[16]指出相比温度对铁耗的影响,明确磁场自身因素影响更为重要。文献[17-18]指出综合考虑谐波磁场、旋转磁化等因素才能得到更为准确的铁耗计算值。

冷却系统研究以陆上电机和井下电机为主,且均是通过冷却介质流量影响电机温度得到流场与温度场的单向耦合关系,其中流量为定值。文献[19]中,流量通过电机损耗和机壳表面水外冷结构的出入口温度假设值计算得到或依据不同流量下温度计算结果进行优选。大功率潜水电机损耗较大且结构尺寸不受工作空间限制,文献[20]给出潜水电机内部冷却介质外循环方式,其循环动力由外置油泵提供,则流量应在明确冷却系统各参数间影响关系下计算更为合理,且在该循环方式下,流场与温度场间存在相互影响关系,相比陆上电机和井下电机,潜水电机冷却系统研究更为复杂。

本文以580 kW潜水电机为研究对象,提出一种冷却系统分析方法,对冷却系统结构参数进行优化分析,并通过相关试验验证该方法的合理性。

1 大功率潜水电机温度场关键问题研究

根据潜水电机工作条件(内部冷却介质为电机油,外部冷却介质为海水,应用水深1500 m,海水温度4 ℃,海水流速v≤0.2 m/s),采用有限体积法分析温度场时,关键问题为温度场建模方式和温度边界条件设置。

580 kW潜水电机参数如表1所示,建立以单齿单槽为主的温度场计算模型(角度θ取值区间为[-5°,5°])。在ICEM软件系统中对模型的转子、定子、内流场和外流场等8个部分分别划分六面体网格(各部分每条线edges上定义节点数)[21],再将各部分拼接起来,并保证各部分交界面网格一一对应,由此得到模型六面体网格,如图1所示。

表1 580 kW潜水电机参数

(a)整体模型六面体网格

(b)局部模型六面体网格图1 温度场计算模型Fig.1 Calculation model of temperature field

图1中,模型为流-固耦合模型,在FLUENT中将流-固交界面设置为耦合传热边界,并基于流-固耦合边界条件[22],采用迭代方式实现电机油和海水与电机各部件间自动耦合传热;在FLUENT中设置外流场入口速度用以模拟海水流动,解决机壳表面强制对流传热难以用准确式描述的问题,提高温度计算结果准确性;绕组等效为一体且集中于定子槽底部,定子槽内存在一定的电机油,可在电机油流动时增加流动路径。

采用网格单元纵横比表示各部件尺寸,电机关键部分网格单元纵横比如表2所示,纵横比以小于5为宜,进而由表2可知模型网格尺寸满足仿真分析要求。

表2 电机关键部分网格单元纵横比

在温度边界条件中考虑磁化方式、谐波磁场和温度的影响,热源施加方式以定转子铁耗PFe定值与油摩损耗Po、定子铜耗PWCu和转子铜耗PCCu变量为主,额定频率为50 Hz时铁耗模型数学表达式为

(1)

式中,Ae为铁心不同区域面积;fi为谐波频率;Bxmaxi、Bymaxi为不同谐波次数i的各方向磁密峰值;η为磁化波形系数;kh、kc、ke、α为损耗系数;k1、γ为涡流损耗补偿系数;ΔBxz、ΔByz为各方向磁密波形相邻波峰与波谷间差值。

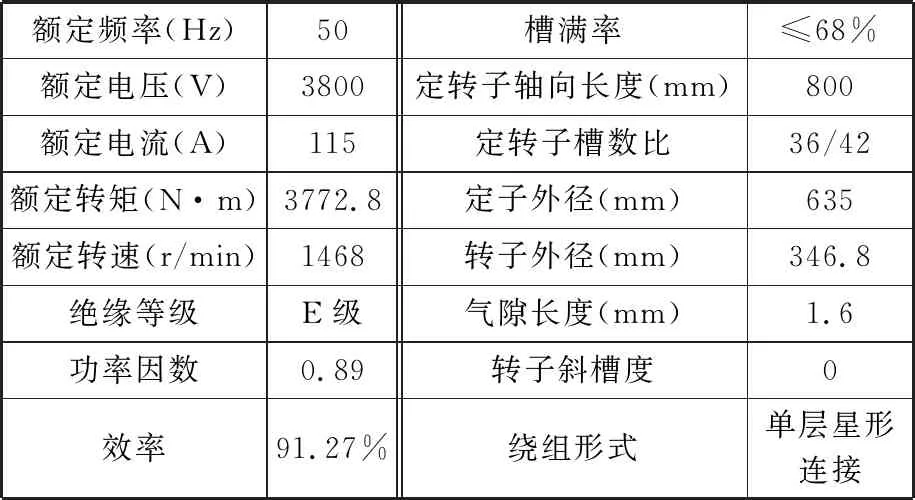

额定负载和空载时铁耗密度PFem、铜耗PCu和油摩损耗变化规律如图2所示,其中额定负载时损耗(单位为W)与温度t的拟合方程为

(2)

结合工作条件和试验条件(试验水池为静止且温度受季节影响不确定),以环境温度te(4~24 ℃)和海水流速(0~0.2 m/s)为研究条件,得到电机温度变化规律,如图3所示。从图3中可知,环境温度为24 ℃时,电机温度td随海水流速的增加而逐渐降低,且大于0.05 m/s时下降幅度明显减小;海水流速为0.2 m/s时,电机温升Δt随环境温度的降低而逐渐升高,且变化范围为108.5~114.6 ℃。由此可知,在环境温度和海水流速的研究条件下电机温度无法满足小于120 ℃的要求。

1.定子齿顶 2.定子齿中 1.定子铜耗 2.转子铜耗 3.定子齿根 4.定子轭部 3.油摩损耗 5.转子齿部 6.转子轭部(a)额定负载时铁耗、铜耗和油摩损耗

1.定子齿顶 2.定子轭部 1.定子铜耗 2.油摩损耗 3.定子齿根 4.定子齿中 5.转子齿部 6.转子轭部(b)空载时铁耗、铜耗和油摩损耗图2 不同负载时损耗变化规律Fig.2 Variation law of loss under different loads

(a)环境温度为24 ℃ (b)海水流速为0.2 m/s图3 电机温度随海水流速和环境温度的变化规律Fig.3 Variation of motor temperature with seawater velocity and ambient temperature

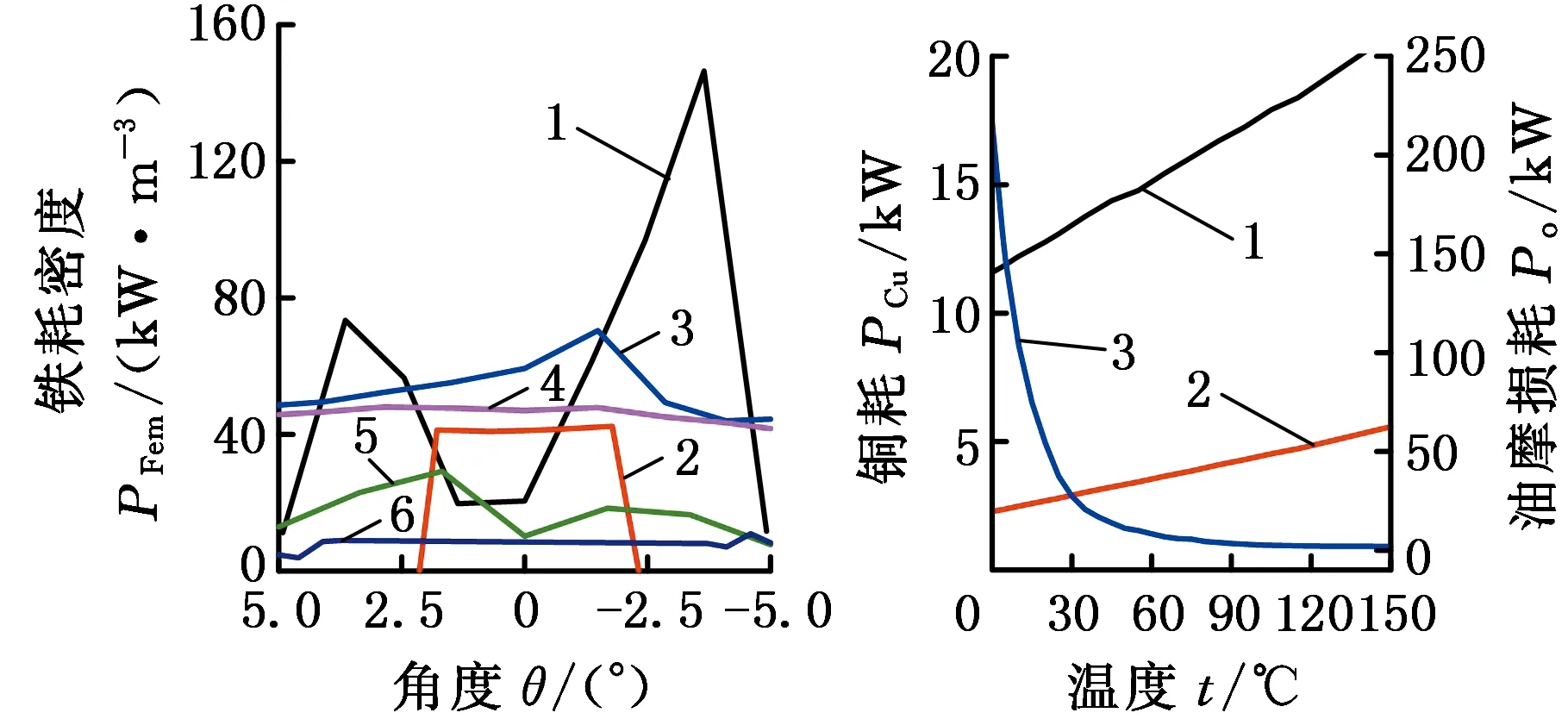

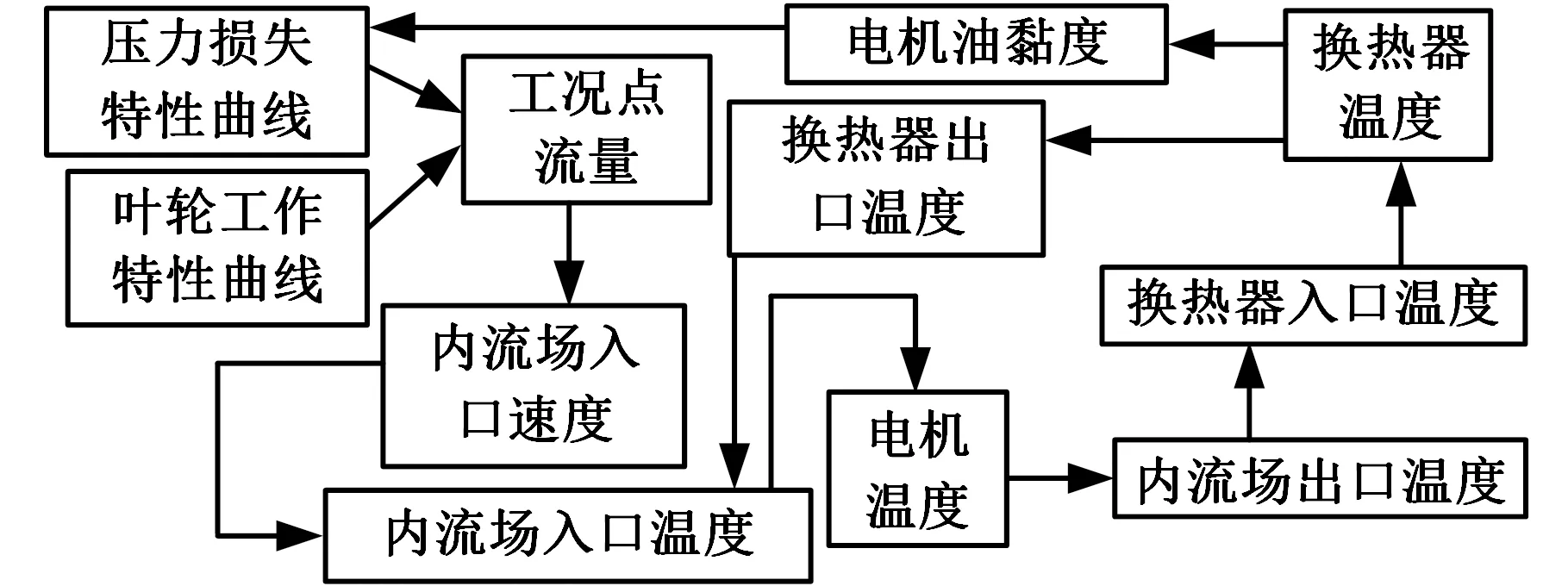

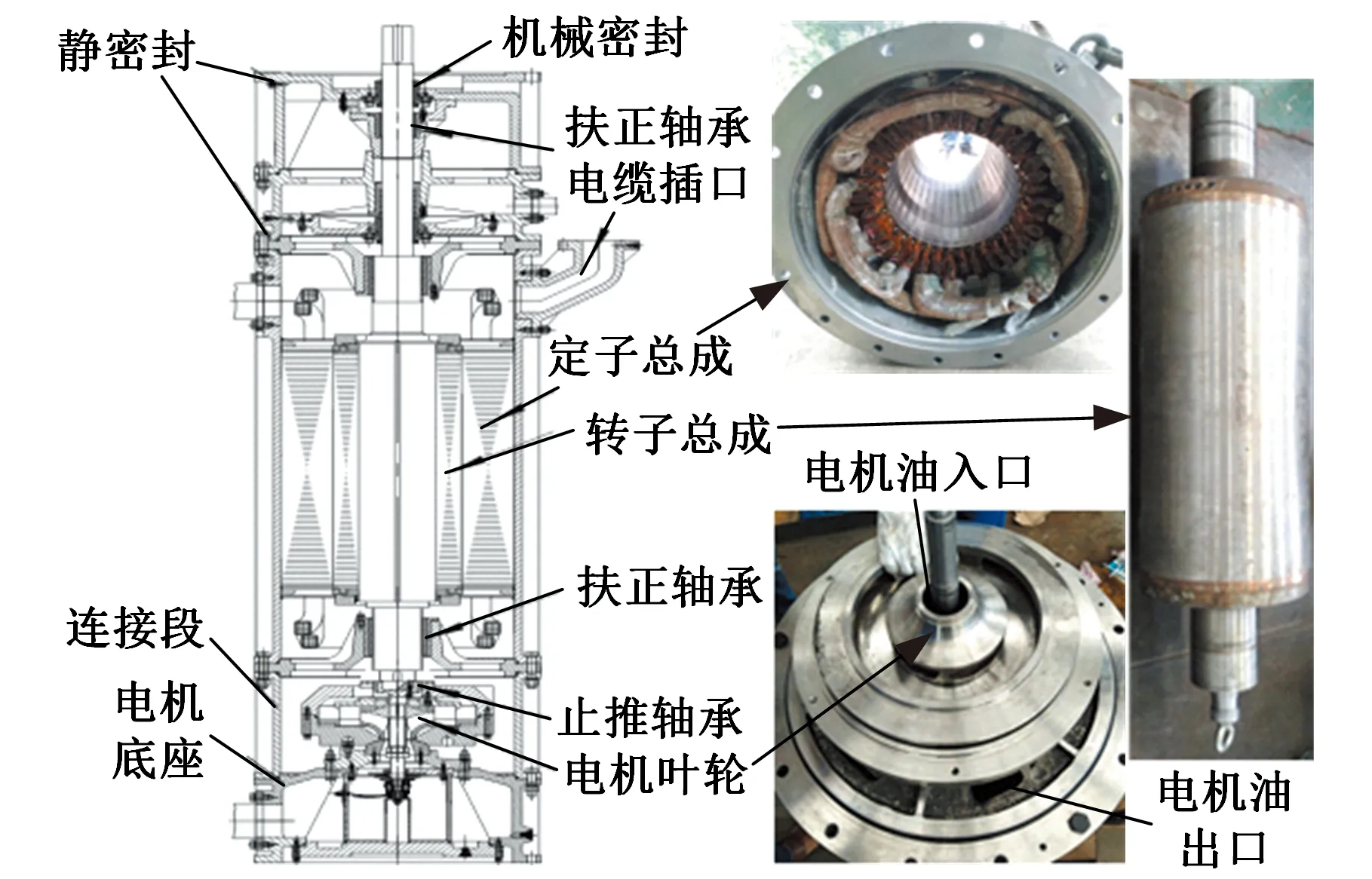

580 kW潜水电机冷却系统如图4所示,其中内部电机油由安装在电机轴底部的叶轮提供动力,从电机底部腔室经过定转子到达电机上部腔室,再依次经过换热器和压力补偿器回到电机底部腔室,完成一次循环流动,在此过程中冷却系统各参数间影响关系如图5所示。

图4 580 kW潜水电机冷却系统Fig.4 Cooling system of 580 kW submersible motor

图5 冷却系统各参数间影响关系Fig.5 Influence relationship among parameters of cooling system

图5中,与温度边界条件直接相关的参数为内流场入口速度和入口温度,其中内流场入口温度变化依据为不同流量qV下换热器出口温度tsc随入口温度tsr的变化规律,内流场入口速度变化依据为叶轮工作特性曲线与压力损失特性曲线相交所得工况点流量qV,t随换热器入口温度的变化规律,由此形成温度场与流场间双向耦合关系。

由热源施加方式和温度场与流场间双向耦合关系构成潜水电机冷却系统分析模型。

2 大功率潜水电机冷却系统优化分析

2.1 结构参数影响规律分析

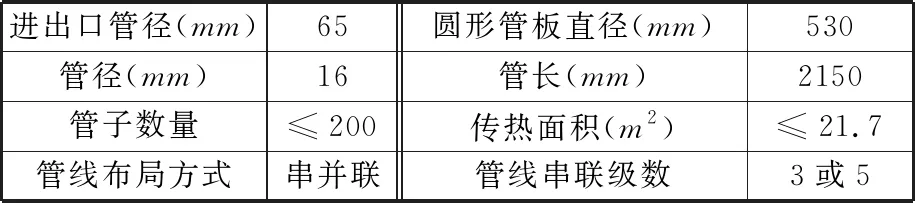

在冷却系统结构参数中,电机的叶轮参数比例系数σa决定其工作特性曲线;换热器的传热面积As和管线串联级数决定其出口温度和压力损失,换热器基本参数如表3所示。

表3 换热器基本参数

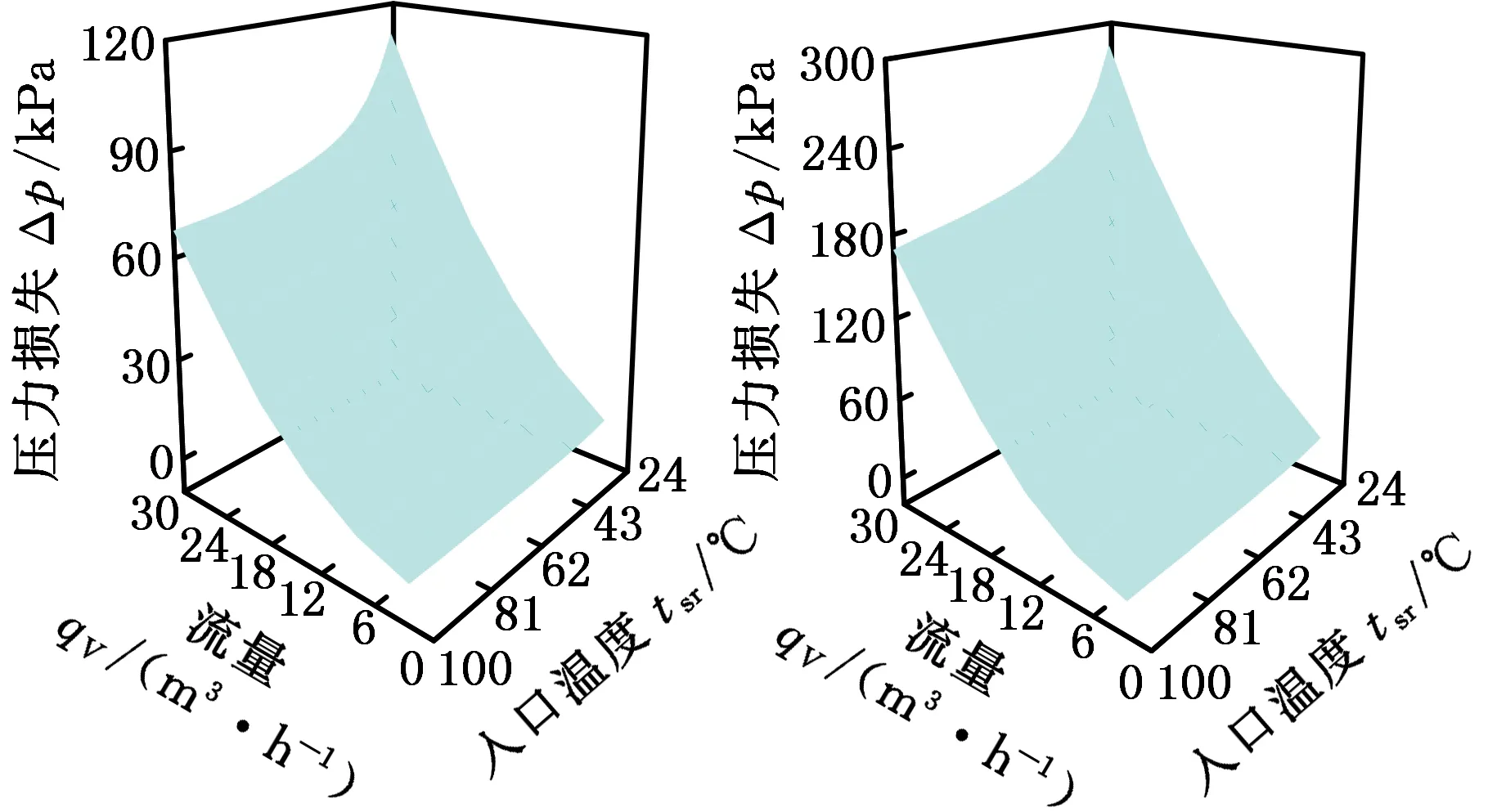

(a)3级压力损失 (b)5级压力损失

(c)3级出口温度 (d)5级出口温度图6 出口温度和压力损失的变化规律Fig.6 Change rule of outlet temperature and pressure loss

以环境温度24 ℃且传热面积21.7 m2为研究条件,得到不同管线串联级数下压力损失Δp和出口温度的变化规律,如图6所示,从图中可知,随着入口温度的升高,出口温度呈线性升高,压力损失呈指数减小;随着流量的增加,出口温度和压力损失呈指数增加。

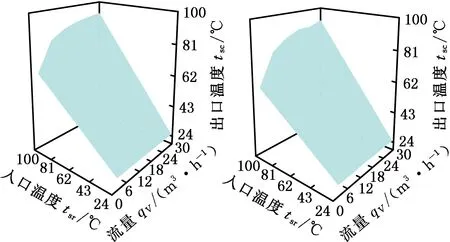

由图2可知电机叶轮选型以大流量为主,故以2.2 kW单级叶轮(转速1450 r/min)作为设计参考依据,采用叶轮相似理论得到不同叶轮参数比例系数下工作特性曲线(压头H与流量间影响关系),如图7所示。

图7 电机叶轮工作特性曲线Fig.7 Working characteristic curve of motor impeller

以图6a、图6b和图7中叶轮参数比例系数σa=1的工作特性曲线为研究条件,得到工况点流量变化规律,如图8所示,可知工况点流量随换热器入口温度的升高而逐渐增加。

图8 工况点流量变化规律Fig.8 Change rule of flow of working point

基于图6c、图6d和图8,采用最小二乘法拟合得到温度场与流场间双向耦合关系式:

(3)

式中,L1、L2、L3、L4、L5、J1、J2、J3、J4、J5、K1、K2、K3、K4、K5为拟合方程系数。

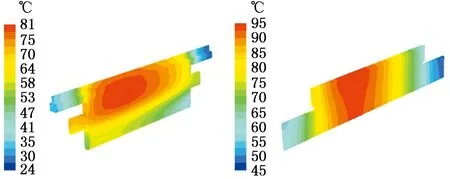

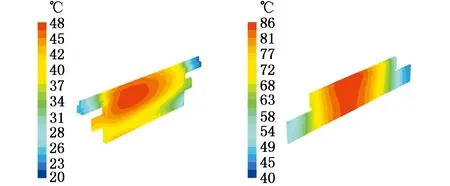

基于式(2)、式(3)设置温度边界条件,得到海水静止时580 kW潜水电机温度分布,如图9所示,可知定子出现局部温度集中,转子最高温度出现在其径向中心线偏电机油出口一侧,且相比于图3a,电机温度低于120 ℃。

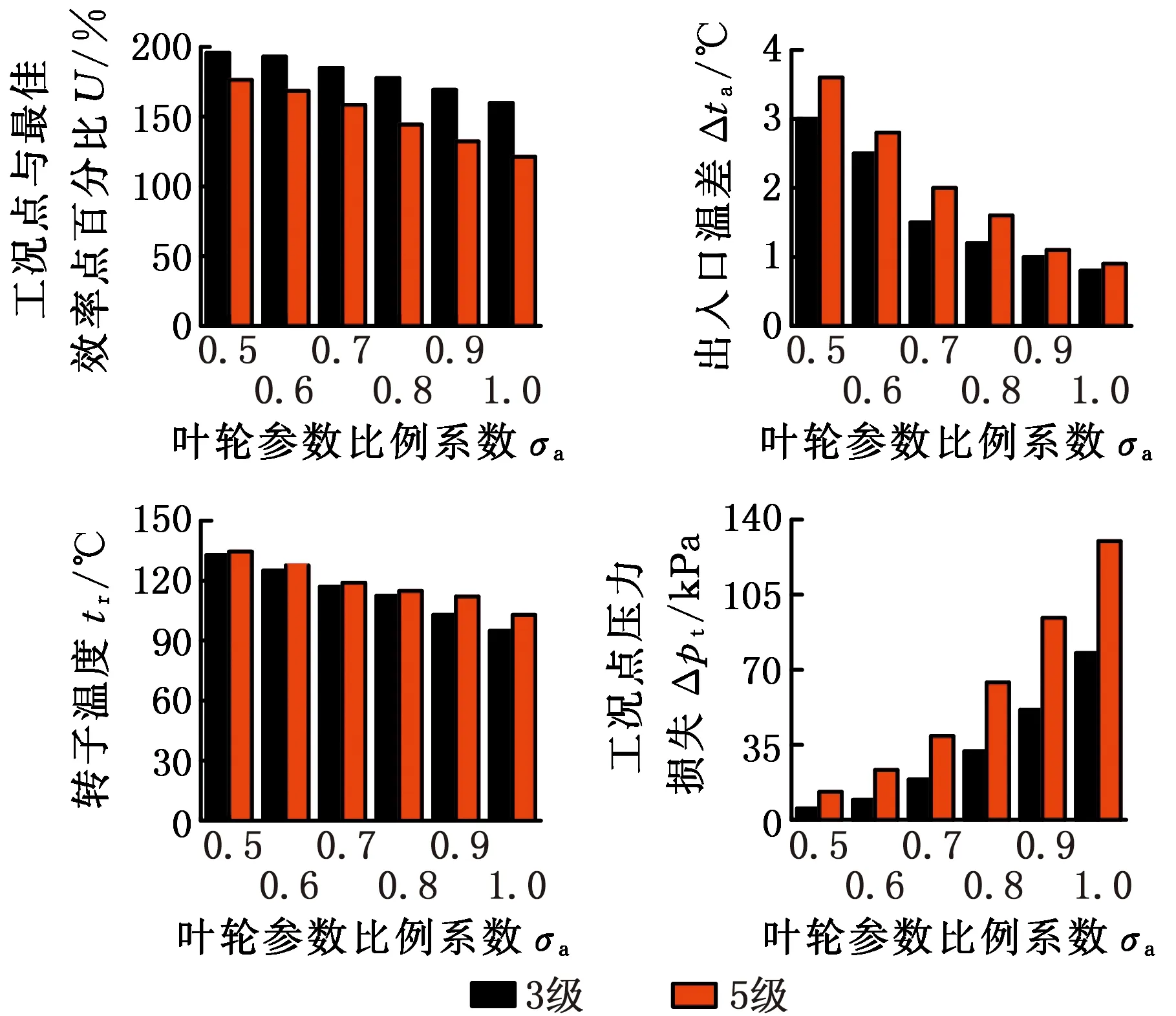

不同叶轮参数比例系数时的工况点流量变化规律见图10a、图10b,对应冷却系统计算结果如图10c所示。图10c中,随着叶轮参数比例系数的增加,转子温度tr、工况点与最佳效率点百分比U和换热器出入口温差Δta逐渐减小,工况点压力损失Δpt呈指数增加;电机温度和工况点压力损失在3级管线串联时小于5级管线串联时。

(a)3级管线串联下定子(b)3级管线串联下转子

(c)5级管线串联下定子(d)5级管线串联下转子图9 海水静止时580 kW潜水电机温度分布Fig.9 Temperature distribution of 580 kW submersible motor at seawater standstill

(a)3级工况点流量 (b)5级工况点流量

(c)冷却系统计算结果图10 不同叶轮参数比例系数时工况点流量变化规律和冷却系统计算结果Fig.10 Change rule of flow of working point and cooling system calculation results under different impeller parameter proportion coefficient

以3级管线串联为研究条件,得到不同环境温度te和传热面积As时工况点流量变化规律,如图11所示,对应冷却系统计算结果如图12所示。

(a)te=4 ℃(b)te=15 ℃

(c)As=6.51 m2(d)As=13.02 m2图11 不同环境温度和传热面积时工况点流量变化规律Fig.11 Change rule of flow of working point under different ambient temperature and heat transfer area

(a) 不同环境温度(传热面积21.7 m2时)

(b)不同传热面积(环境温度24 ℃时)图12 不同环境温度和传热面积时冷却系统计算结果Fig.12 Calculation results of cooling system under different ambient temperature and heat transfer area

图12中,工况点与最佳效率点百分比随环境温度的升高和传热面积的增加而逐渐增大,换热器出入口温差变化规律与之相反;转子温升Δtr随环境温度的升高而逐渐减小;转子温度随传热面积的增加而逐渐减小。

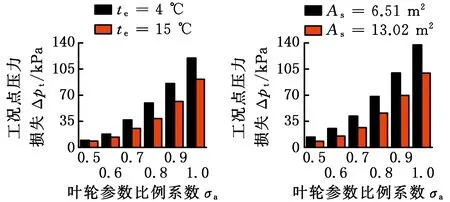

2.2 叶轮结构参数优选

电机叶轮作为电机油循环的动力源,从其长周期稳定运行的角度考虑,工况点流量以在最佳效率点流量的30%~135%内为最优[23],且以电机温度小于120 ℃为约束条件,得到在环境温度研究条件下传热面积和叶轮参数比例系数匹配范围为As=6.51 m2且0.9≤σa≤1,对应在环境温度24 ℃时转子温度为110.2~112.1 ℃。

图4中,压力补偿器以海水压力作为补偿基准,使海水压力等于内部电机油压力,由此电机机械密封两侧压差主要由工况点压力损失决定,则在工况点流量和电机温度满足约束条件时工况点压力损失越小越好。图13所示为图12所对应的工况点压力损失,可知,上述匹配范围在环境温度24 ℃时工况点压力损失为99.75~137.38 kPa,且工况点压力损失随环境温度的升高和传热面积的增加而呈指数增大,则在环境温度4 ℃且传热面积6.51 m2时工况点压力损失会明显大于137 kPa。

图13 图12所对应的工况点压力损失Fig.13 Fig.12 corresponding pressure loss atoperating point

上述分析说明,以2.2 kW单级泵叶轮作为电机叶轮设计参考依据不能使冷却系统计算结果在环境温度研究条件内最优。因此为了得到最优叶轮结构参数,图14a给出不同叶轮工作特性曲线。以单级叶轮、传热面积为21.7 m2、环境温度为24 ℃为研究条件,得到对应冷却系统计算结果,如图14b所示。

(a)不同叶轮工作特性曲线

(b)冷却系统计算结果图14 不同叶轮下工作特性曲线及冷却系统计算结果Fig.14 Working characteristic curves and cooling system calculation results under different impeller

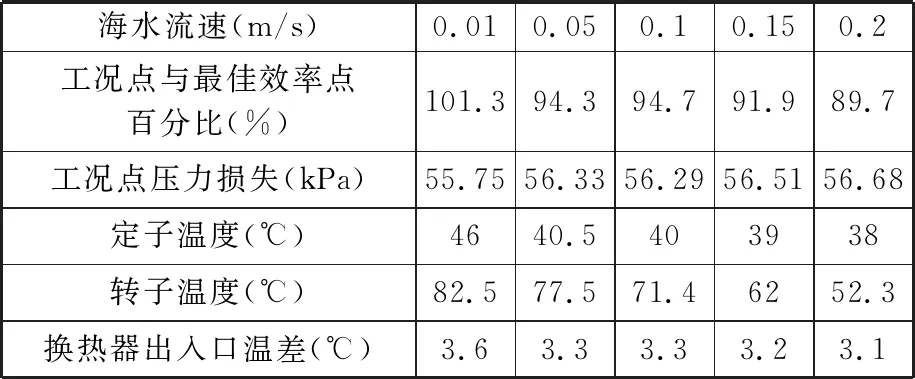

图14b以电机温度和工况点压力损失最小、工况点与最佳效率点百分比在100%~135%为约束条件,确定以单级叶轮2和σa=1为最优。进而得到不同环境温度和海水流速时冷却系统计算结果,如表4、表5所示。表4中,不同环境温度下工况点流量在最佳效率点流量的60%~120%内,电机温度小于120 ℃,工况点压力损失小于60 kPa。表5中,当te=4 ℃时随着海水流速的增加,工况点与最佳效率点百分比减小,电机温度逐渐降低,工况点压力损失和换热器出入口温差基本不变。

表4 海水静止时不同环境温度下冷却计算结果

表5 环境温度4 ℃时不同海水流速下冷却计算结果

3 大功率潜水电机冷却系统试验研究

3.1 室内空载试验

为验证冷却系统分析方法的合理性,搭建了580 kW潜水电机冷却系统试验装置,如图15所示,包括580 kW潜水电机、压力补偿器、换热器、温度传感器和数显压力表等,其中电机叶轮结构参数为单级叶轮2且σa=1;换热器结构参数为3级管线串联且As=21.7 m2;温度传感器用于测量机壳表面温度和换热器出入口温度;数显压力表用于测量换热器出入口压力。

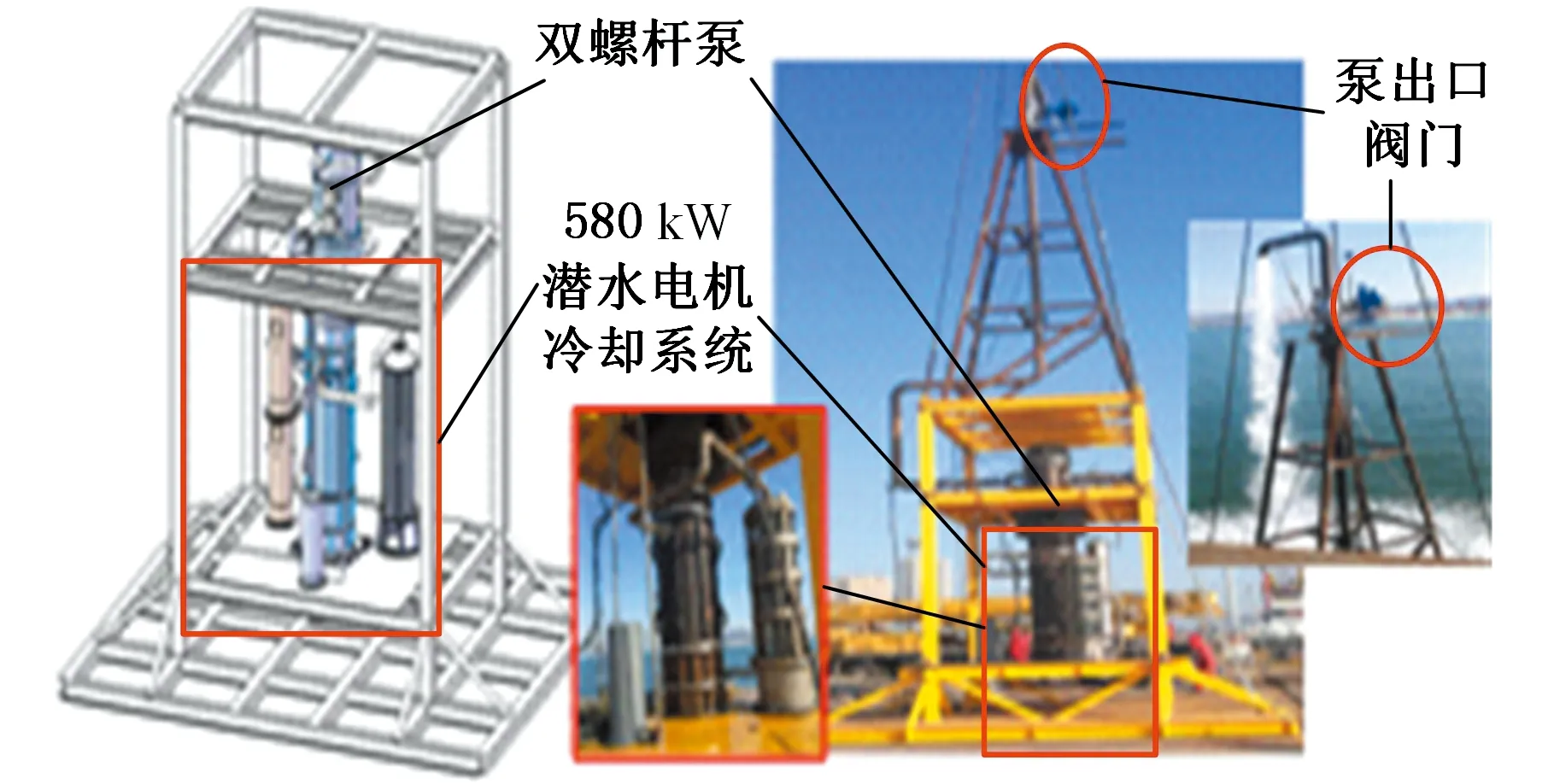

(a)580 kW潜水电机结构图及关键部件实物图

(b)冷却系统实物图图15 580 kW潜水电机冷却系统试验装置Fig.15 580 kW submersible motor cooling system test device

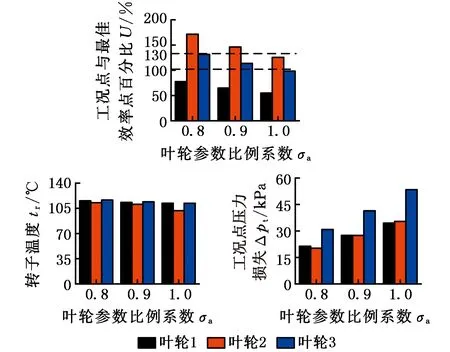

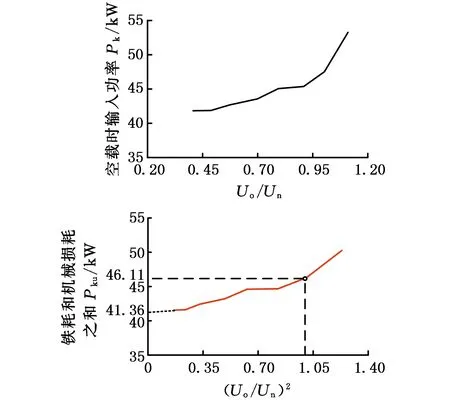

将冷却系统放置在静止水池中,且水池温度为19.5 ℃,得到空载型式试验数据,如图16所示,其中Uo和Un为空载试验电压和额定电压。图16a中,依据GB/T16750—2008得到空载铁耗试验值为4750 W,由图2b可得空载铁耗计算值为4531.3 W,两者间相对误差为4.6%;图16b中,机壳表面测试点温度试验值为47 ℃,换热器出入口测试点温度试验值分别为21 ℃和21.9 ℃,工况点压力损失试验值为54 kPa。

(a)空载特性曲线

(b)各测试点温度和压力图16 空载试验数据Fig.16 No load test data

在相同试验条件下,采用冷却系统分析方法得到冷却系统计算结果,则换热器出入口测试点温度仿真值分别为20.4 ℃和20.9 ℃,工况点压力损失计算值为57 kPa;同时图17给出了空载时温度分布,可得机壳表面测试点温度仿真值为45.2 ℃;相比图16b,试验值与仿真值相对误差在5%以内。

图17 空载时温度分布Fig.17 No load temperature distribution

3.2 海边负载试验

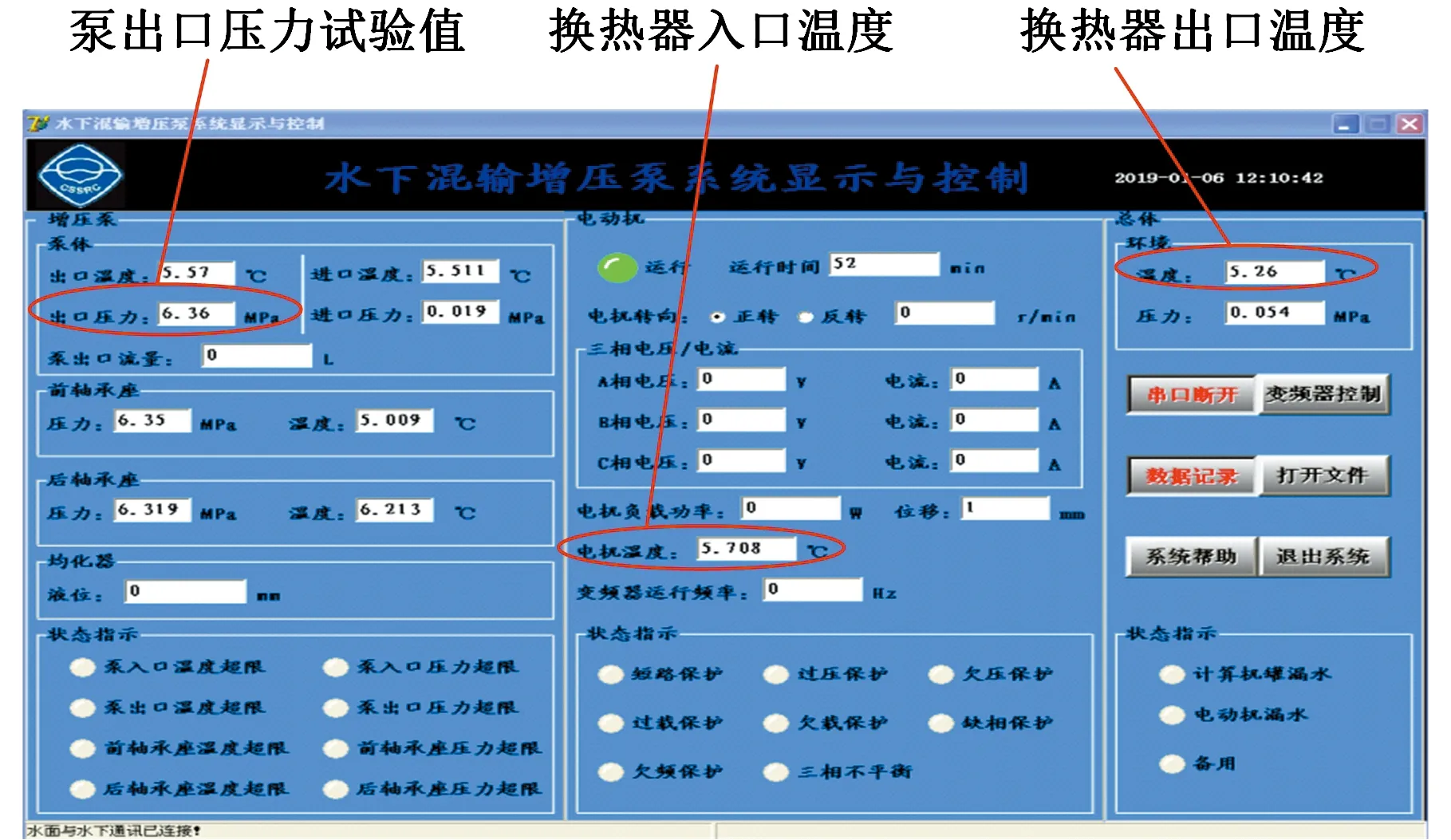

为验证所设计的冷却系统在负载下运行的稳定性,进行海水试验,实物图及控制界面如图18a、图18b所示,其中控制界面中环境温度指代换热器出口温度,电机温度指代换热器入口温度;海水温度为3.8 ℃,海水流速受场地限制难以测量,且文献[24]指出了其随下潜深度的增加而下降较快。

(a)海水试验实物图

(b)控制界面

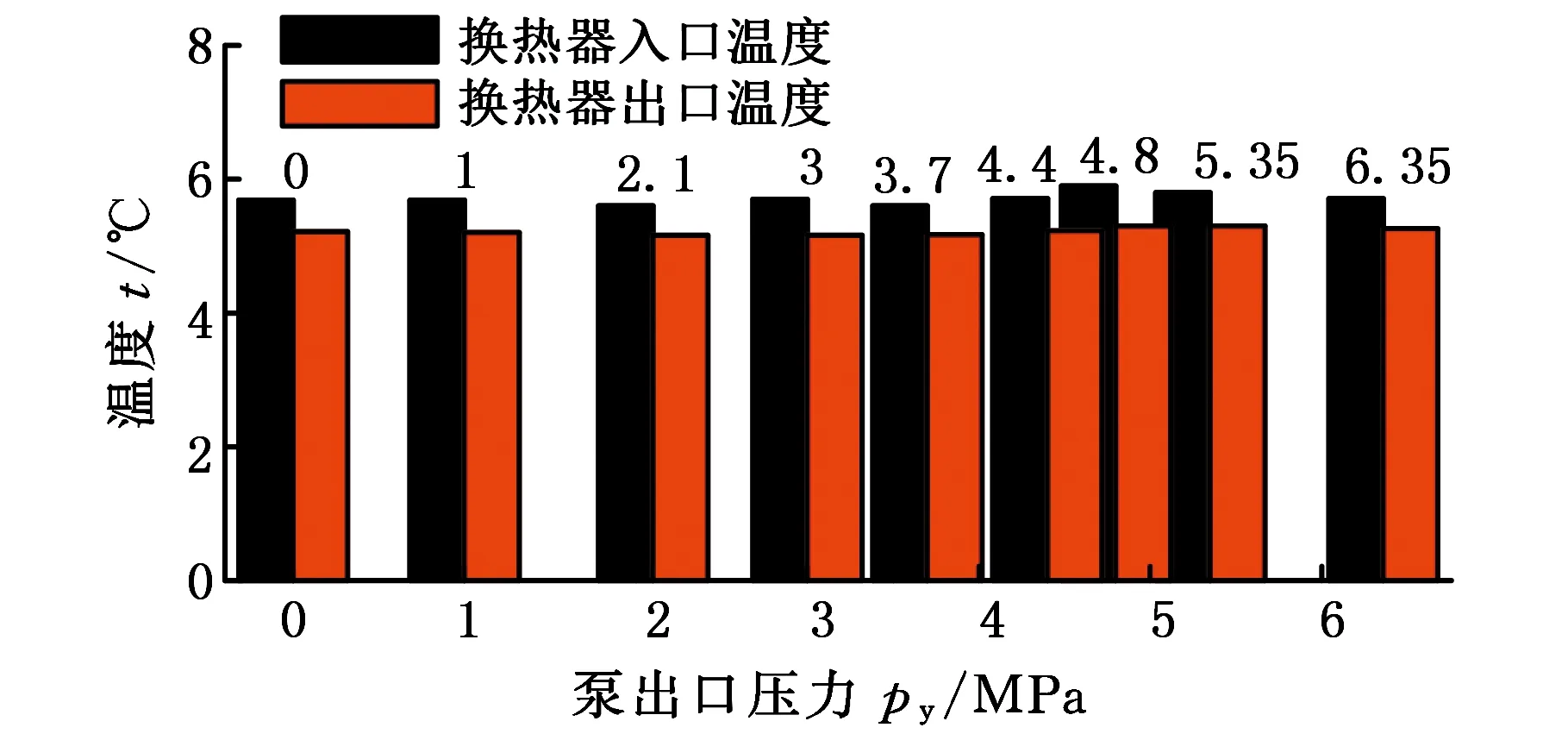

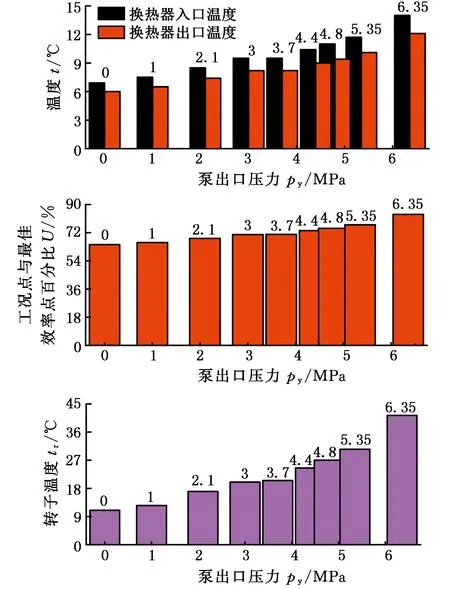

大功率潜水电机负载为双螺杆泵,其增压能力在0~6.35 MPa内。通过控制泵出口阀门来调节泵出口压力,实现电机功率变化,得到试验数据如图18c所示,可以看出,随着泵出口压力的增大,换热器出入口温度试验值基本不变。

(c)海水试验数据图18 海水试验实物图及试验数据Fig.18 Physical diagram and test data of seawater test

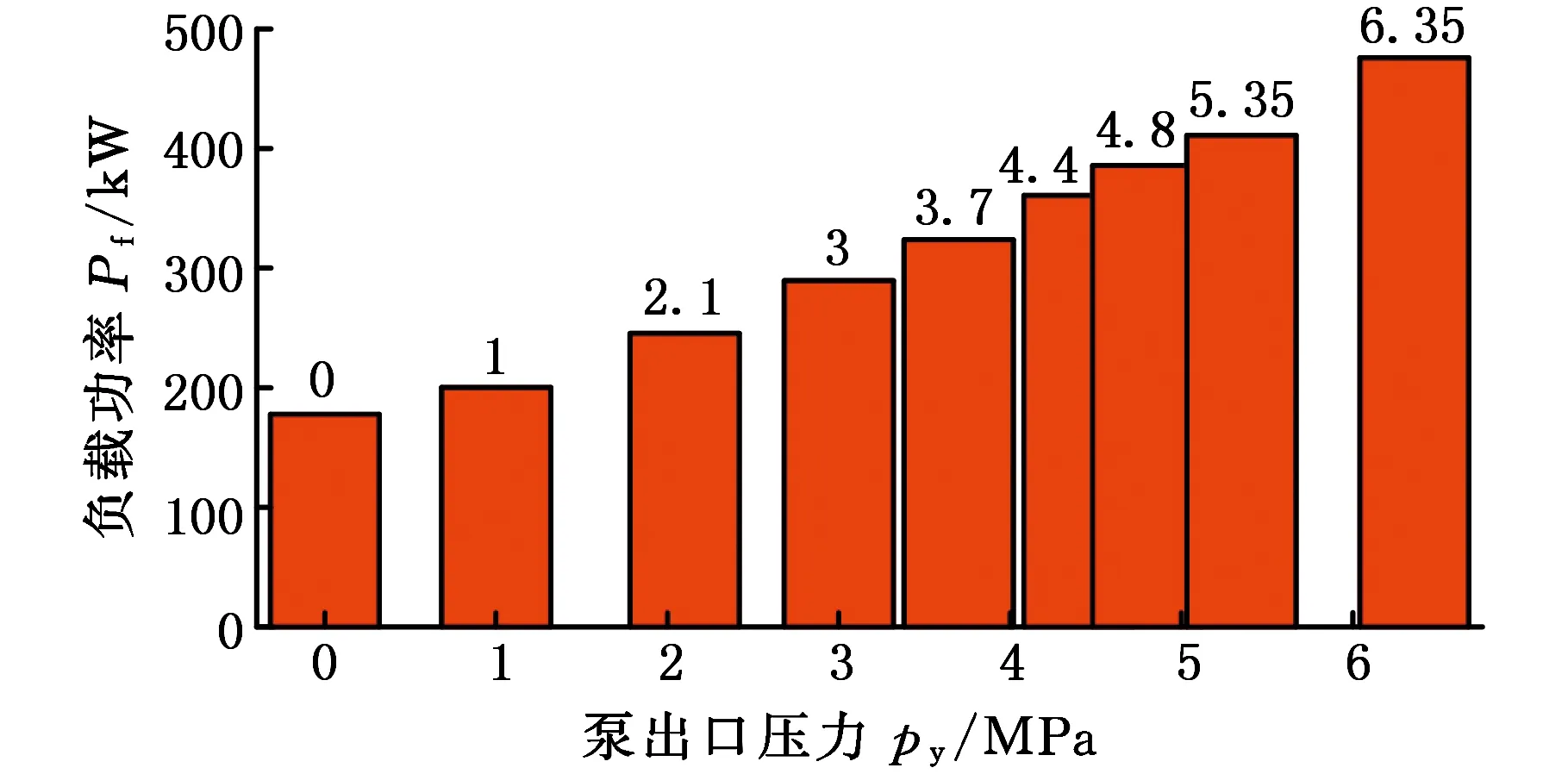

不同泵出口压力py对应的负载功率Pf和电磁损耗Pd计算结果如图19所示。

由图19得到拟合方程(电磁损耗以te=4 ℃为例):

(4)

结合图19和式(4)可以看出,随着泵出口压力的增加,负载功率和电磁损耗呈指数增加。

以海水流速0.2 m/s为研究条件,采用冷却系统分析方法得到冷却系统计算结果,如图20所示。图20中,冷却系统计算结果满足最优条件与约束条件,且相比图18c,换热器出入口温度明显升高,主要是因为海水试验时海水表面流速要远大于工作条件下最大海水流速0.2 m/s。

(a)负载功率计算结果

(b)电磁损耗计算结果图19 不同泵出口压力对应负载和电磁损耗计算结果Fig.19 Calculation results of load and electromagnetic loss corresponding to different pump outlet pressure

图20 海水流速0.2 m/s时冷却计算结果Fig.20 Cooling calculation results at seawater flow rate of 0.2 m/s

4 结论

(1)考虑内外冷却介质与电机间传热及其流动,建立了温度场计算模型;提出了一种冷却系统分析方法,其中热源施加方式是以定转子铁耗定值与铜耗和油摩损耗变量为主的,温度场与流场间双向耦合关系是以内流场入口速度和入口温度变化为主的。

(2)换热器出口温度与入口温度和流量成正比;压力损失与入口温度成反比,与流量成正比;在静止海水时,定子出现局部温度集中,转子温度小于120 ℃;工况点与最佳效率点百分比随环境温度的升高、传热面积的增加、海水流速和叶轮参数比例系数的减小而逐渐增大;当环境温度为24 ℃时,以电机温度和工况点压力损失最小、工况点与最佳效率点百分比在100%~135%为约束条件,得到单级叶轮2及参数比例系数1且3级管线串联为最优的结论。

(3)在室内空载试验中,铁耗和温度的试验值与仿真值间相对误差均控制在5%以内,证明了该分析方法合理性;通过海边负载试验,说明所设计冷却系统在不同负载下可稳定运行。