增材制造SLM 工艺对Ti6Al4V 表面织构成型质量的影响

崔雲崴 田 斌 王子妍 冯青源 冉志勇

(北京工商大学人工智能学院,北京 100048)

钛合金具有低密度、高比强度、耐高温、耐腐蚀和高生物相容性等优点,是医疗器械、石油化工、船舶与海洋工程等重点领域机械制造零部件的常用材料之一[1]。采用3D 打印技术制造钛合金零部件,具有成型效率高、成型质量好、工艺简化、生产周期短、材料利用率高以及制造柔性化程度高等优势[2]。

由于3D 打印钛合金产品具有的高尺寸精度,使得通过后处理工艺进行表面性能改善受到高温和变形等限制[3]。对于传统工艺制备的钛合金,利用激光抛光、表面渗氮[4]、表面镀制固体润滑膜[5]以及表面合金化[6]等技术可不同程度提高钛合金零件表面的减摩抗磨性能[7]。但渗氮、热喷涂等表面处理的高温会造成热变形,而表面织构化的影响相对较小[8-9]。已有研究表明,对传统工艺制备的钛合金进行织构化处理,可有效改善零件表面摩擦学性能,其中织构的直径、深度、密度和形状等参数都有重要影响[10-15]。Biswas S 等[11]对Ti-6Al-4V 试样进行表面织构化处理后,相比基体,织构化钛合金试样的磨损率从4.4 μg/N/m 降低到2.4 μg/N/m,摩擦系数从1.73 降为0.359。毛璐璐等[12]研究表明,较小的凹坑深度、合适的凹坑面积率和凹坑直径,可有效降低TC4 钛合金的摩擦因数,其中织构最优参数为直径230 μm、深度10 μm、面密度14%;连峰等[13]研究得出间距100 μm 的不同形状织构均能提高TC4 钛合金的耐磨性,但间距为200、300 μm时,相比网格织构和直线织构,只有凹坑织构可减小摩擦因数;徐鹏飞等[14]研究表明,Ti-6Al-4V 表面网纹型织构在宽度0.2 mm、深度0.125 mm、间宽比10、角度45°时,摩擦副的稳态摩擦系数最小。王明政等人[15]研究发现网格型织构对钛合金耐磨性的提升更显著,其中宽度和间距均为200 μm 的网格型织构磨损率最低。

以上研究表明,织构的直径、深度和边缘质量等都会影响试样表面性能的改善效果,因此研究表面织构制备过程中的织构成型质量尤为重要。郑凯瑞等[16]在YG8 硬质合金刀具表面制备了沟槽型微织构,发现织构深度和直径与激光扫描速度成反比,与激光功率成正比。其原因在于扫描速度升高,则激光作用在试样表面的时间缩短,材料去除率降低;激光功率增大,则激光能量密度增加,材料去除能力增加。同时发现,织构内部的球状熔融物堆积随激光功率的增加逐渐增多,但随扫描速度的增加逐渐减少。当激光功率为20 W、扫描速度为300 mm/s时,织构底部的熔融物较少,织构成型质量较好。王斌等[17]采用光纤激光技术在Invar 36 合金块上制备凹槽微织构,发现凹槽微织构宽度与激光扫描次数成反比,而微织构深度与激光功率和扫描次数均成正比,微织构边缘凸起高度与激光扫描速度成反比。刘奇等[18]采用激光打标机在CoCrMo 合金块表面制备了织构,研究发现激光路径为单侧推进时制备的织构质量较差,织构边缘毛刺高度差异较大且分布不均匀,而圆形走线方式则较为理想。激光路径为水平和垂直相互叠加时,金属熔融物堆积增多,导致织构边缘毛刺较高。然而,以上研究中并没有对试样表面织构的理论尺寸和实际成型尺寸之间的差异进行比较研究,而这对表面织构化处理本身来说非常重要,也会对机械部件的表面性能产生直接影响。

综上所述,现有研究中对钛合金表面织构的制备都是采用激光织构后处理的“两步法”,对于3D 打印钛合金部件,如果能够将表面织构制备和部件成型同步完成,将具有很好的理论和实际价值,但目前将零部件3D 打印和表面织构制备同步完成的“一步法”研究的报道较少。Kovacı H 等[19]利用选择性激光熔覆(SLM)工艺在316L 不锈钢表面进行了一步法制备微织构研究,重点探讨了不同织构形状和密度对316L 不锈钢表面摩擦性能的影响,结果表明3D 打印一体成型的表面织构可以改善316L 不锈钢表面摩擦学性能,且与面密度6.6%相比,面密度26%、直径418 μm 的圆形织构试样的改性效果更好。然而,合金材料成分的不同会对其表面织构成型情况产生显著影响,目前对于钛合金3D 打印一体成型制备表面织构的一步法研究还未见报道,更没有对钛合金一体成型后不同织构理论直径和深度对其实际成型质量影响的研究。因此,本文将以TC4 钛合金为研究对象,基于“一步法”思路,在选择性激光熔覆(SLM)工艺下制备表面具有凹坑织构的TC4 钛合金试样,探究其成型可行性及不同尺寸参数对织构成型质量的影响,为3D 打印钛合金零部件表面织构化处理提供借鉴。

1 实验设备和实验方案

1.1 实验材料

本文中3D 打印所采用的TC4 钛合金粉末,由飞而康快速制造科技有限责任公司提供(生产批号:NBBKY-2020-044),粒径分布为D10=19.46 μm、D50=38.95 μm、D90=61.52 μm,振实密度为2.77 g/cm3,松装密度为2.34 g/cm3,流动性为 39.74 s/50 g,化学成分见表1。

表1 Ti-6Al-4V 粉末的化学成分(%)

1.2 实验设备及方法

采用雷尼绍公司生产的3D 打印设备Renishaw AM 400,在选择性激光熔覆(SLM)工艺下制备Ti-6Al-4V 钛合金块状试样。试样尺寸为20 mm×10 mm×2 mm。具体实验参数:激光扫描功率为200 W、曝光时间为80 μs、点距为50 μm、线距为75 μm、层厚为50 μm。为了比较凹坑织构参数对其成型的影响,试样表面的凹坑织构采用不同的理论直径和深度,理论织构直径包括50 μm、100 μm、200 μm、400 μm 和800 μm;理论织构深度包括50 μm、100 μm、150 μm、200 μm 和300 μm。为了便于标示试样,文中将直径和深度参数用于试样区分,其中,D400H100 代表试样的织构直径为400 μm、深度为100 μm。

采用光学相机对钛合金试样的整体形貌进行观察;采用Phenom 扫描电镜(SEM)对钛合金试样表面织构的微观形貌进行观察;采用位移精度0.005 mm 的VHX-600E 三维超景深显微镜对钛合金试样表面织构的形貌进行观察,并对其成型的实际直径和深度进行测试分析,以同一参数下试样的平均直径和平均深度作为其实际直径和实际深度数值进行比较。

2 实验结果与讨论

2.1 TC4 钛合金织构试样的设计与制备

图1 所示为一步法制备获得的试样实物的光学形貌,可以发现试样表面理论织构直径为800 μm和400 μm 的区域存在明显圆形凹坑织构,织构边缘清晰,成型完整;而试样表面理论织构直径为200 μm、100 μm、50 μm 的区域则明显不能观察到清晰完整的凹坑织构,因此由光学相机获得的形貌结果可知,利用一步法在3D 打印钛合金试样表面制备凹坑织构会受到理论尺寸的显著影响。

图1 试样实物图

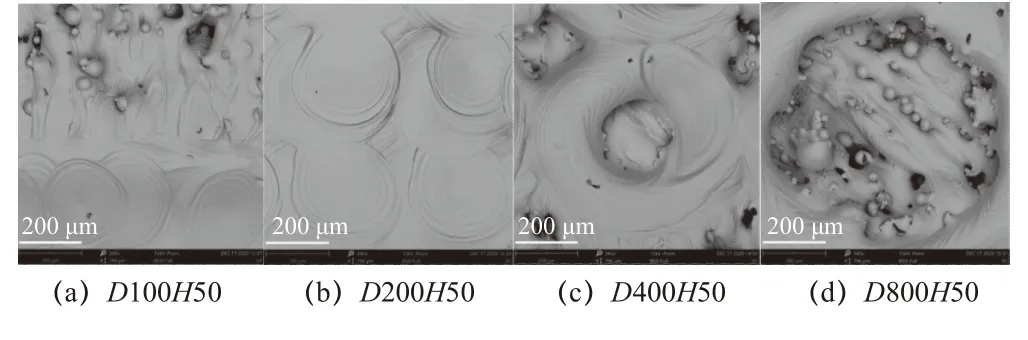

2.2 不同织构直径TC4 钛合金试样的SEM 形貌

图2 所示为理论织构深度为50 μm 的不同理论织构直径的3D 打印TC4 钛合金试样的表面SEM 形貌。

图2 不同理论织构直径TC4 钛合金试样的表面SEM 形貌

由图2 可见,在50 μm 的单层铺粉厚度条件下,试样表面D100H50 和D200H50 织构区域无明显的凹坑织构形成,只留下了激光熔覆处理的圆形边缘印迹;而在试样表面D400H50、D800H50 区域则存在完整的凹坑织构。由于钛合金粉末颗粒大小、激光直径、激光热影响区域等因素在3D 打印一体成型过程中对基体表面存在影响,结合图1 和图2 的结果可以确认,在本文的实验参数条件下,可以采用一步法在TC4 钛合金表面制备直径400 μm 以上的凹坑织构。同时发现凹坑深度一定时,随着织构直径的增加,织构凹坑内未熔化的钛合金粉末增多,凹坑内壁和底部附着的粉末和瘤状物也增多。D800 试样织构内部颗粒状粉末明显多于D400 试样,主要是凹坑织构直径较大时,凹坑织构边缘的热影响不均匀以及激光熔覆时凹坑周围粉末颗粒飞溅掉入所致。

2.3 不同织构深度TC4 钛合金试样的SEM 形貌

为了研究织构深度对织构成型的影响,分别选取成型效果较好的400 μm 和800 μm 作为理论织构直径,对具有不同理论深度的织构试样形貌进行分析。图3 所示为D400 和D800 区域不同理论深度凹坑织构的SEM 图。

由图3 可见,不同深度的D400 和D800 试样表面凹坑织构中部都呈现明显的圆形凹陷,且随着深度的增加,凹坑形貌更为明显。凹坑边缘存在较宽的一圈凸起,这是3D 打印一体成型过程中激光对轮廓进行扫描熔覆时留下的,凸起表面均存在搭接痕迹。

进一步对比凹坑织构的内部形貌可以发现,凹坑织构内部的边缘和底部均存在颗粒状粉末和瘤状物黏结,这些颗粒状粉末大小不一,尺寸从数微米到一百微米不等,且这些粉末颗粒之间存在不同程度的连接。比较D400 和D800 试样的形貌可见,颗粒状粉末和瘤状物随着理论织构直径的增大而增多,随着理论织构深度的增大而增多。结合3D 打印一体成型的工序与粉末在凹坑内呈逐层分布的特点,可知这是由于激光扫描熔覆过程中TC4 钛合金熔化不完全以及多次熔覆过程中凹坑周围粉末颗粒飞溅所致,凹坑织构深度越深则扫描次数越多,相应形成的未熔粉末越多,飞溅现象越明显,经过逐次累积,最终形成较多较大的“瘤状物”,加工过程中液态金属飞溅到凹坑底部未熔化金属粉末上也会形成更多更大的“球化”颗粒。

2.4 TC4 钛合金织构试样的成型尺寸

为进一步观察不同理论织构直径在不同理论织构深度下的实际成型尺寸情况,采用立体成型效果更好的VHX-600E 超景深显微镜以D400 和D800 织构试样为例进行对比分析。图4 所示为超景深显微镜观察的D400 和D800 凹坑织构的表面形貌。可以观察到D400 和D800 凹坑织构整体接近圆形,个别凹坑呈椭圆形,且D800 凹坑织构形貌更规则;凹坑边缘轮廓具有一定宽度,凹坑边缘表面有明显的激光扫描线条状形貌。凹坑织构的边缘清晰,有助于其织构直径进行准确测量。

图4 超景深显微镜观察的D400 和D800 凹坑织构的表面形貌

下文中的凹坑织构的实际直径和实际深度,均为测量得到的凹坑织构的平均直径和平均深度,为了获得更好的代表性,针对同等条件下的3 个凹坑织构进行尺寸测试。由于不同理论深度下凹坑织构的实际成型质量不同,为了更好地反映同一条件下不同凹坑试样成型后实际尺寸相对其平均尺寸的离散程度,通过误差棒的方式来反映其标准差,如图5 所示;进一步地,实际测试得到的平均直径和平均深度与理论尺寸之间存在差异,以不同理论深度下获得的凹坑织构的平均直径和平均深度为对象,将其与理论直径和理论深度对比,得到平均直径误差和平均深度误差,反映实际成型凹坑尺寸平均值与理论尺寸之间的接近程度,见表2。

图5 不同理论深度下D400 和D800 区域织构的实际直径和深度

表2 D400 和D800 区域织构的理论尺寸和实际尺寸对比

图5 a 所示为不同理论深度下D400 凹坑织构的实际直径和实际深度,随着理论织构深度的增加,成型凹坑织构的实际直径围绕400 μm 上下浮动,且先增加后减小,实际直径最小为392 μm,最大为433 μm。每个参数条件下凹坑织构的实际直径和实际深度数据的离散性相对较好,误差棒的高度变化都不大。结合表2 的理论尺寸和实际尺寸的对比分析可见,随着理论织构深度的增加,D400 凹坑织构的平均直径误差同样呈先增加后减小的趋势。理论织构深度为50 μm 时,其平均直径误差最小为2.08%,实际直径与理论直径最相近,织构在直径方向成型质量最好;理论织构深度为150 μm 时,其平均直径误差最大为8.37%。D400 凹坑织构的平均深度误差随理论织构深度的增加逐渐减小。理论织构深度为50 μm 时,D400 凹坑织构的实际深度与理论深度相差较多,平均深度误差最大,达到27%,此时织构的实际深度为64 μm,织构在深度方向成型质量较差。深度从150 μm 开始,D400 凹坑织构的平均深度误差明显降低,织构理论深度为300 μm 时,平均深度误差最小为2.23%,实际深度为307 μm,实际深度与理论深度最相近,织构在深度方向成型质量最好。综合来看,在较小的织构直径下,理论织构深度的增加更有利于实际深度尺寸的成型。

图5 b 所示为不同理论深度下D800 凹坑织构的实际直径和实际深度,随着理论织构深度的增加,成型凹坑织构的实际直径围绕800 μm 上下浮动,实际直径最小为773 μm,最大为834 μm。不同理论织构深度下,D800 试样的实际直径离散性变化不大,但实际深度数据离散性方面相比D400 试样有所加大,体现在误差棒高度明显增加。结合表2分析,D800 凹坑织构的平均直径误差呈现整体下降趋势,但变化程度不显著,表明凹坑织构在较大理论直径条件下,增加理论织构深度对凹坑织构的成型实际直径的影响不再显著。理论织构深度为300 μm 时,实际直径为777 μm,此时平均直径误差最小为2.84%,实际直径与理论直径最相近,织构在直径方向成型质量最好。理论织构深度为100 μm时,平均直径误差最大为4.25%。理论织构深度为150 μm 时,织构实际成型直径显著降低。由图5b的实际深度和表2 分析可见,D800 试样随凹坑织构理论深度的增加,其平均深度误差无明显变化规律。理论织构深度为150 μm 时,平均深度误差最小,仅为3.47%,其实际深度为145 μm,实际深度与理论深度最相近,织构在深度方向成型质量最好;理论织构深度为200 μm 时,平均深度误差达到最大,为25.87%,其实际深度为252 μm,织构在深度方向成型质量较差。总体来看,D800 凹坑织构的平均深度误差值均较高,与D400 试样相比,其平均深度误差呈现增大趋势,表明3D 打印一步法制备大直径织构时其深度方向受到激光熔覆热影响和未熔粉末飞溅影响更显著,导致其成型质量可控性较差。综合比较,D800H150 试样的平均直径误差和平均深度误差均较小,成型质量最好。

综上所述,以不超过10%的误差作为较好成型质量的判定,可以得到以下优化结果:D400H300试样和D800H150 试样的平均直径误差和平均深度误差均较小,织构成型质量相对较好。

3 结语

(1)采用金属3D 打印机在SLM 工艺下,利用一步法成功制备表面具有直径400 μm 以上凹坑织构的TC4 钛合金试样。

(2)TC4 钛合金试样的凹坑织构整体接近圆形,凹坑内部存在未熔粉末和“瘤状物”团聚,且随织构直径和深度的增大而增多。

(3)对于一步法获得的3D 打印TC4 钛合金表面凹坑织构,理论织构直径和理论织构深度对其实际成型尺寸有着明显影响。对于D400 凹坑织构,随理论织构深度的增加,其实际直径和平均直径误差均呈先增加后减小的趋势,平均深度误差则逐渐减小。理论织构深度为50 μm 时,平均直径误差最小为2.08%;理论织构深度为300 μm 时,平均深度误差最小为2.23%。对于D800 凹坑织构,随理论织构深度增加,其平均直径误差呈下降趋势,其平均深度误差无明显变化规律。理论织构深度为300 μm时,平均直径误差最小为2.84%;理论织构深度为150 μm 时,平均深度误差最小,仅为3.47%。

(4)比较来看,对于一步法获得的3D 打印TC4 钛合金,表面凹坑织构的实际成型上,直径方向的成型质量优于深度方向。以不超过10% 的误差作为较好成型质量的判定,可以得到以下优化结果:D400H300 试样和D800H150 试样的平均直径误差和平均深度误差均较小,成型质量相对较好。