热-碱渣预处理强化炼厂剩余活性污泥厌氧消化性能

李晋,梁家豪,马文峰,郭绍辉,王庆宏,陈春茂

(1 中国石油大学(北京)化学工程与环境学院,石油石化污染物控制与处理国家重点实验室,北京 102249;2 广东石油化工学院环境科学与工程学院,广东省石油化工污染过程与控制重点实验室,广东高校石油化工污染控制重点实验室,广东 茂名 525000;3 山东石油化工学院化学工程学院,山东 东营 257061)

炼厂剩余活性污泥(refinery waste activated sludge,RWAS)是炼化废水生化处理过程的副产物,以微生物细胞为主,蕴含了丰富的有机质,同时也吸附了大量老化油、胶质、沥青质等难降解物质及苯系物、酚类、蒽类、重金属等有毒有害物质,具有“资源”和“污染”双重属性[1]。厌氧消化技术可将剩余活性污泥中有机质转化为氢气和甲烷能源,稳定易腐有机物,消灭病原菌,减少污泥体积和回收沼气能源,是当下绿色低碳、经济可行的剩余活性污泥处理技术。但受限于RWAS高含油、高污染的特性,不利于厌氧微生物分解转化,因此关于RWAS厌氧消化的处理研究较少。

研究表明,通过超声[2]、水热[3]、碱[4]和生物酶[5]等预处理手段,可分解胞外聚合物结构,进一步破坏细胞壁、细胞膜,释放胞内蛋白、多糖、脂质等有机物,为后续的厌氧消化过程提供可利用底物。因此,选用合适的预处理技术可改善RWAS的可生化性,提高其厌氧消化甲烷产能。预处理技术原则上是通过能量输入促进污泥增溶,提高沼气能源的回收效率。但研究发现,预处理过程会伴随腐殖质等难降解物质释放或改变污泥性质(pH、氨氮浓度、金属离子浓度等),30%~50%的残留有机物不能被厌氧菌转化为甲烷,导致能量转化效率低[6]。通常,采用联合预处理技术或使用废弃物替代商业药剂可节约处理成本,提高污泥厌氧消化净收益。

炼厂碱渣是石油产品精制过程产生的强碱性、高污染有机废水,含有大量的游离碱、酚、钠盐、烷酸盐及多种含硫化合物[7]。先前研究已证明碱渣具有替代常规碱试剂预处理RWAS的应用潜能,但碱渣投加量对预处理后污泥的厌氧消化性能影响极大[8]。较低的碱渣剂量对污泥瓦解效果较差,厌氧消化甲烷产能提升较低;而过高的碱渣剂量,会引入较高的盐度及其他有毒有害物质,反而抑制了后续的厌氧消化过程。热-碱联合预处理可加剧分子运动,提高碱对细胞结构的瓦解速率,并避免高剂量碱试剂的投加对后续厌氧消化过程的影响。侯银萍等[9]研究发现,热-碱预处理(120℃,pH=10)后剩余污泥的甲烷产率达303.7mL/g-VS(VS 为挥发性固体),较单独热预处理(120℃)和单独碱预处理(pH=10)分别提高了35%和87%,但进一步增加热-碱预处理中的碱剂量(pH=11 和12),甲烷产量几乎不变,可能是高碱性条件下释放底物的可生化性差导致的。由于热预处理和碱预处理作用机理不同,热-碱预处理操作步骤同样对剩余污泥溶出效率存在极大影响,如在相同预处理条件下(80℃,pH=12),先碱后热预处理溶出的有机物浓度显著高于热碱同步和先热后碱预处理[10]。为实现污泥处理的最大净收益,对比了低温-高碱、高温-低碱、高温-高碱等多种组合预处理方式,对污泥增溶、厌氧消化和脱水减量的效果影响不一[11]。因此,在实际应用中,还应根据污泥性质及处置目的进一步优化热-碱预处理条件。

本研究基于“以废治废”理念,使用碱渣替代常规碱试剂,对RWAS 进行热-碱渣预处理,强化厌氧产能,并全面考察了不同热-碱渣预处理条件对溶出有机物类型及RWAS厌氧消化动力学的影响规律,对比了不同预处理条件下RWAS厌氧降解效率、产气性能及厌氧菌群的差异,以期为炼化行业固体废弃物协同治理提供一条可行的技术途径。

1 材料和方法

1.1 材料

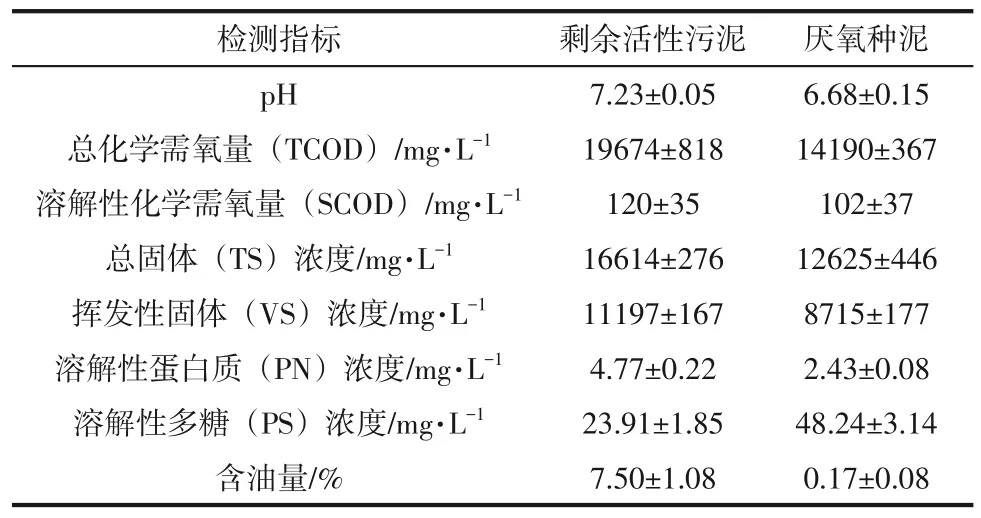

实验所用污泥,中国石油辽河石化有限公司(辽宁省盘锦市)污水处理场循环式活性污泥池外排的剩余活性污泥,收集污泥置于冰箱4℃保存备用;厌氧消化接种污泥,实验室连续运行的上流式厌氧污泥床反应器,以葡萄糖为碳源驯养;RWAS和厌氧种泥的基本性质如表1所示。碱渣,中国石油辽河石化有限公司(辽宁省盘锦市)油品精制车间,pH 约13.25±0.11,总固体(TS)和挥发性固体(VS)浓 度 为(3610±310)mg/L 和(1380±154)mg/L,TCOD浓度高达(92542±435)mg/L,所含金属元素主要为:Na 27100mg/L、K 2.8mg/L、Ca 0.4mg/L、Mg 0.5mg/L、Fe 0.3mg/L、Cu 0.3mg/L 等,所含无机阴离子为:SO24-416mg/L、NH4+465mg/L、S2-742mg/L。

表1 炼厂剩余活性污泥和厌氧种泥的基本性质

1.2 实验方法

1.2.1 热-碱渣预处理条件优化

取20 个600mL 锥形瓶分别倒入400mL RWAS,每5个锥形瓶分为1组,共计4组,每组分别投加不同剂量的碱渣(体积分数0、1%、2%、3%和4%),玻璃盖密封瓶口后,4 组瓶子分别安置在20℃、50℃、70℃和90℃的水浴锅内,预处理2h后,使用盐酸(1mol/L)中和pH 至7.0±0.2。预处理后的样品通过离心固液分离(8000r/min,5min),离心液经0.45μm的乙酸纤维膜过滤后测定PN、PS、挥发性脂肪酸(volatile fatty acid,VFA)和类黑素含量,并对上清液进行三维荧光光谱分析。分别取50mL 预处理后RWAS 进行中温厌氧消化实验,测定生化产甲烷势能[8],定期记录各组甲烷产量,利用改进的Gompertz 模型进行厌氧消化产甲烷动力学拟合,并通过SPSS 软件进行相关性分析,探究影响厌氧消化性能的关键因素。

1.2.2 剩余活性污泥厌氧消化

确定RWAS 热-碱渣预处理的最佳条件为90℃和1%的碱渣剂量,并制备预处理样品,以未预处理RWAS为空白样品,单独热预处理(90℃)和单独碱渣预处理(1%剂量)制备对照样品,分别取200mL预处理后的RWAS,使用盐酸溶液(1mol/L)调节pH 至(7.0±0.2)后移入厌氧袋,并接种100mL的厌氧种泥,挤压厌氧袋排出多余空气,保证厌氧环境,顶部导管连接集气袋后放入摇床,进行中温(37℃)厌氧消化实验。消化过程中定期收集产生的沼气,测定沼气体积及组分;抽取厌氧消化沼液,测定SCOD和VFA,考察有机物降解情况。连续3天不产沼气后,视为厌氧消化实验结束,取各组厌氧消化污泥进行16S rDNA 高通量测序分析,考察不同消化体系中的微生物群落差异。

1.3 分析指标与方法

污泥pH采用pH计(FE28,梅特勒-托利多贸易有限公司,瑞士)测定,TS、VS和石油类的浓度测量采用国标方法[12]。PN、PS和VFA质量浓度分别采用考马斯亮蓝法、苯酚硫酸法和比色法测定[8,13]。上清液通过三维荧光光谱仪(Aqualog®,HORIBA Scientific,美国)进行有机组成分析。使用50mL注射器测量沼气体积,并采用气相色谱仪(GC7806,北京温岭仪器有限公司,中国)分析沼气中甲烷和氢气含量,气相色谱仪以N2(30mL/min)和He(25mL/min)为载气,设置检测器、柱箱和进样箱温度分别为150℃、80℃和100℃。微生物群落分析参照先前研究[14]。

类黑素含量采用紫外分光光度法测定[15]:样品溶液用超纯水稀释到适宜浓度,充分混匀静置后在470nm处测定吸光度,按照式(1)计算类黑素浓度。

式中,C为类黑素含量,mmol/L;A为样品吸光度,470nm;V为体积,mL;e为类黑素的摩尔消光系数,282L/(mol·cm);b为比色皿的厚度,cm。

1.4 分析方法

(1)三维荧光光谱特性PARAFAC 分析 采用MATLAB软件扣除三维荧光光谱的瑞利散射和拉曼散射,使用DOMFluor 工具对所有组的三维荧光光谱矩阵进行PARAFAC 分析,并采用裂半分析和残差分析检验PARAFAC 模型有效性,最终经过反复迭代确定合适的溶解性有机物的组分数[16]。

(2)改进的Gompertz 模型 改进的Gompertz模型见式(2)。

式中,Y为t天的累计甲烷产量,mL/g-VS;Ymax为甲烷最大产量,mL/g-VS;Rm为最大产甲烷速率,mL/(g-VS·d);λ为滞后时间,d。

(3)相关性分析 对预处理条件(温度、碱渣剂量)、溶出有机物浓度(PN、PS、VFA、类黑素和荧光组分)与厌氧消化模型参数(停滞期、最大产甲烷速率和甲烷最大产量)进行Pearson 相关分析。p<0.05代表显著,p<0.01代表非常显著。

2 结果与讨论

2.1 热-碱渣预处理条件对污泥有机物释放的影响

2.1.1 污泥有机物溶出

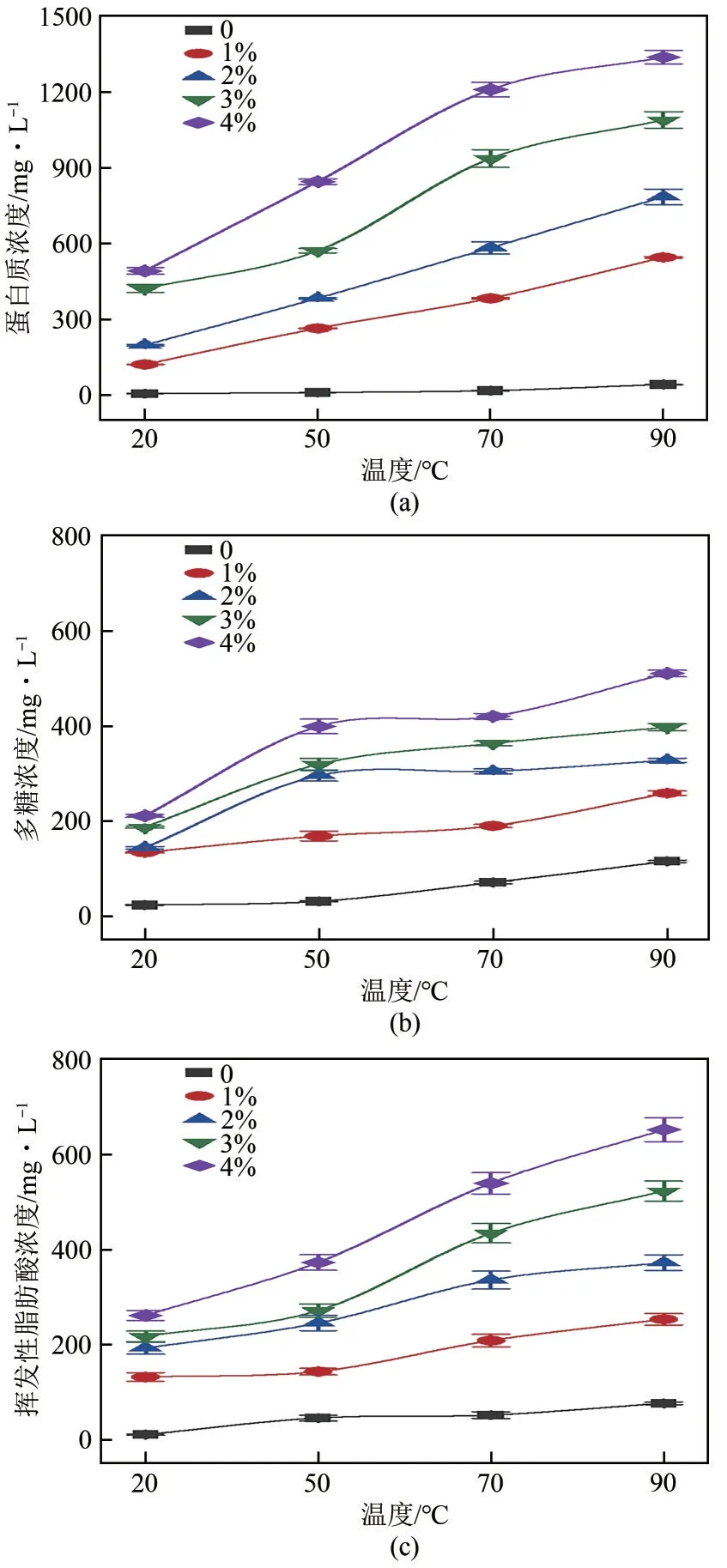

通过预处理手段可加速污泥及有机质溶出,如图1 所示,不同温度和碱渣剂量对RWAS 中蛋白(PN)、多糖(PS)和挥发性脂肪酸(VFA)等有机物释放影响极大。常温下(20℃)单独碱渣预处理时,污泥溶出PN 浓度与碱渣剂量成正比,最高可达490.2mg/L;而单独热预处理(含量为0)对PN 溶出影响极小,浓度为5~25mg/L,表明碱预处理对污泥瓦解效果优于热预处理[图1(a)]。热辅助碱预处理可以加快分子运动,促进OH-与细胞壁和细胞膜中的脂类发生皂化反应,快速破解细胞结构,释放更多的有机质。因此,热-碱预处理中随着碱渣剂量和温度的增加,PN溶出浓度显著升高,在90℃、4%剂量时可达1338.7mg/L,较90℃单独热预处理和4%碱渣单独碱预处理分别提高了52.5倍和1.7 倍。热-碱预处理过程中,PS 的释放情况同PN类似,在90℃、4%剂量时达到最大(510.9mg/L)[图1(b)]。不同的是,单独热预处理中,当温度从50℃增加至90℃时,PS 溶出浓度从32mg/L 增加至116mg/L。由于该温度范围的热处理,可破坏RWAS絮体结构中的氢键,促进絮体结构和胞外聚合物瓦解,但对细胞破壁效果不显著。而胞外聚合物中PS含量较高,因此其变化较为明显,PN含量未见明显增高[17]。

图1 热-碱渣预处理RWAS上清液中有机物溶出

热、碱协同作用下,微生物细胞更易发生膨胀、溶解,释放出大量的PN 和PS,且释放的PN、PS会进一步水解为分子量更小的物质[18]。由图1(c)可知,VFA 质量浓度随温度和碱渣剂量的增加显著增加,最高可达651.2mg/L,较单独碱渣预处理提高了149%。Liu 等[19]研究发现,单独碱和热-碱预处理释放的有机物中,VFA 占比分别为2.8%和12.2%,表明热辅助下释放的大分子物质更易被水解,伴随产生更多VFA。

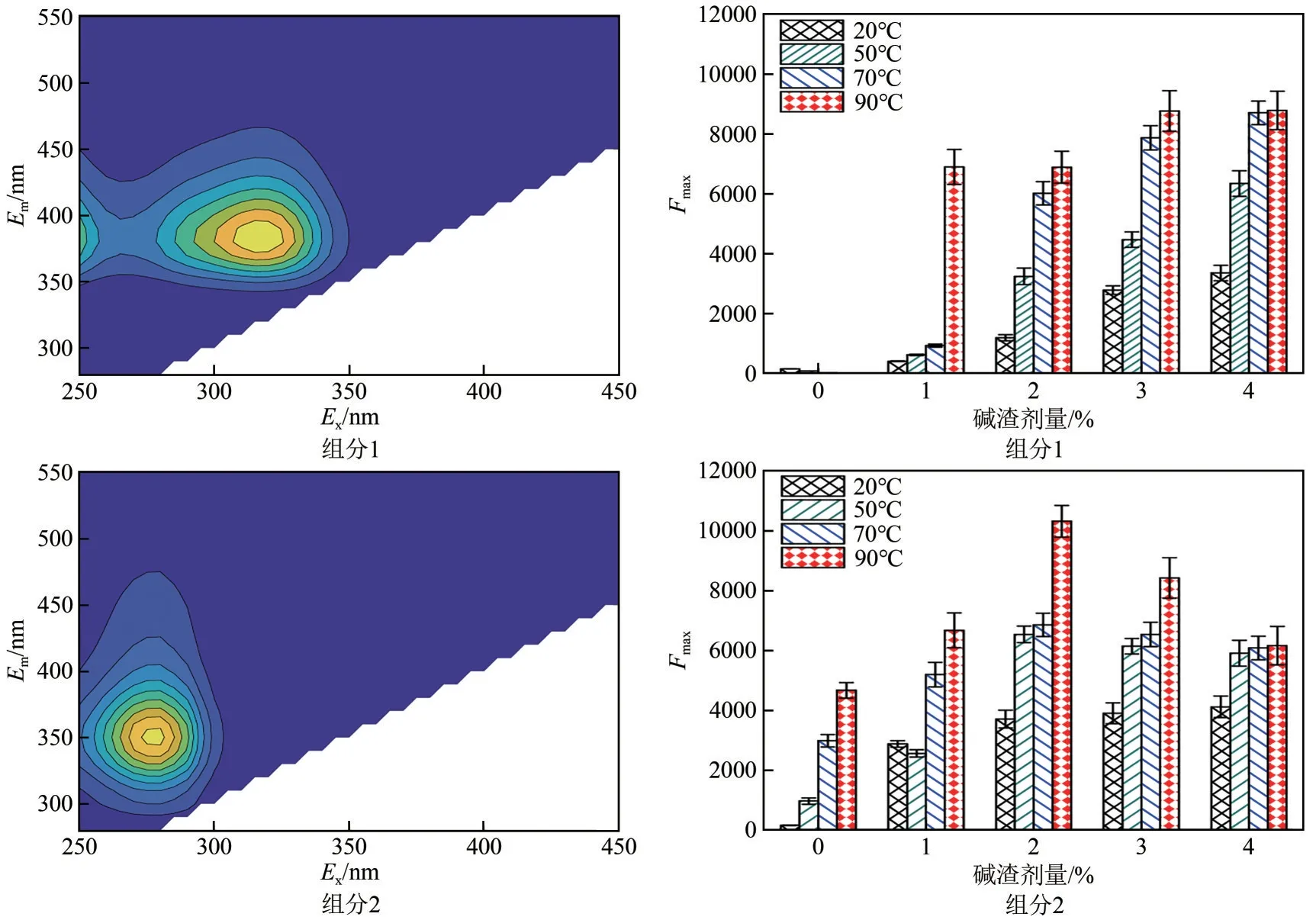

2.1.2 溶解性有机物类型

通过平行因子分析,释放出的荧光有机物可被独立地分解成2个不同组分(图2)。根据组分1峰值所在激发波长(Ex=320nm)/发射波长(Em=380nm)位置可划定为腐殖酸类物质[16]。腐殖酸的化学结构非常复杂,芳香度高(H/C<1),含有羧酸、酚、醇羟基、醌、酮基等多种活性官能团,这些官能团具有一定的络合、离子交换、吸附和氧化还原能力,可优先与水解酶结合,使其失活,从而抑制蛋白质、多糖和脂类物质的水解[20]。污泥中腐殖酸的存在可抑制厌氧消化过程,甲烷产率降低35.1%,但腐殖酸在厌氧消化的各阶段发挥的作用有所不同,对水解和产甲烷阶段的抑制率分别为38.2%和52.2%,对酸化阶段却可表现出101.5%的促进作用,可能是由于腐殖酸中的醌、酮基团具有电子穿梭能力,促进了微生物与底物间的电子传递[21]。从腐殖酸的荧光强度可知,随着碱渣剂量和温度的增加,其强度变大,表明在高温、强碱条件下释放的有机物中腐殖酸类物质更多,对后续的厌氧消化性能影响更大。

图2 热-碱渣预处理释放荧光有机物种类及其荧光强度

组分2 峰值所在位置Ex=275nm、Em=350nm(图2),指示色氨酸类物质[22]。色氨酸被认为是微生物和细菌降解代谢产生的溶解性微生物代谢产物,可生化性强。在相同碱渣剂量下,随着辅助热温度的升高,其荧光强度正向增加。但当碱渣剂量较高时(≥3%),其荧光强度整体下降,这是由于释放的色氨酸与大分子蛋白质结合,或与在同一蛋白质中结合的酪氨酸发生能量转移,影响荧光峰[16]。高温-高碱条件虽然可促进胞内有机物的释放,但同时也释放出更多的难降解物质,不利于释放有机物的进一步生物转化。因此,还需结合生化产甲烷势能确定最终的热-碱渣预处理条件。

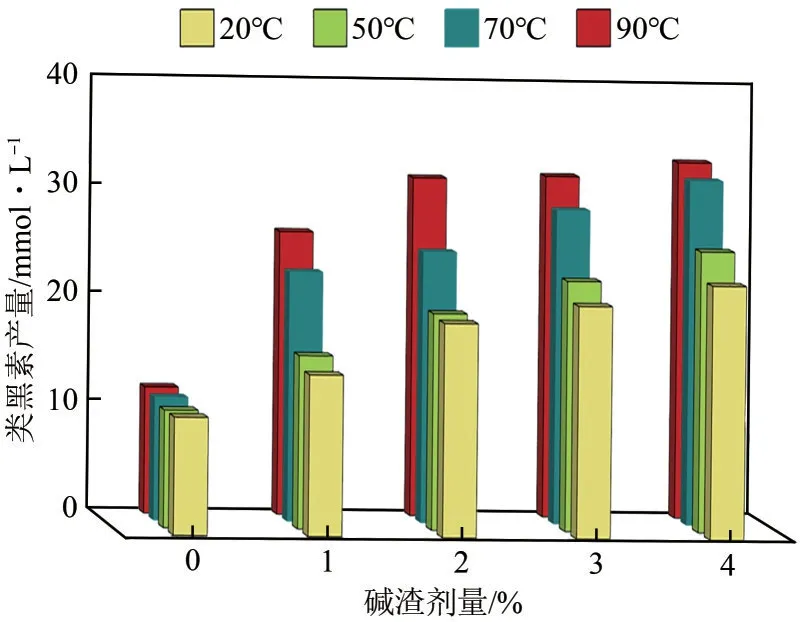

2.1.3 类黑素生成量

热-碱渣预处理有效促进了污泥有机物释放,并将释放的蛋白质水解为多肽、二肽或氨基酸,多糖物质水解为单糖。但过高的温度和碱性条件下,水解的氨基酸中的氨基和还原性糖中的羰基会发生美拉德反应,生成难降解的类黑素[17]。单独热预处理过程中,仅当温度大于200℃时才易发生美拉德反应,因此本研究单独热预处理组温度设置较低,对类黑素产生量影响较小(图3)。而单独碱预处理时,随着碱渣剂量的不断增加,类黑素含量也逐渐增加,表明在极端碱性环境下也可发生美拉德反应[23]。而在热辅助条件下加速了类黑素的生成,50℃温度促进作用较小,但当温度大于70℃时类黑素产量明显提高。在90℃下热-碱渣预处理,进一步增加碱渣剂量,类黑素产生量无明显变化,其含量稳定在31.2~32.9mmol/L。类黑素中含有杂环结构、不饱和键和某些完整的氨基酸残基等,对厌氧微生物存在一定的毒性抑制,会减缓VFA的产生,与产甲烷古菌存在电子竞争关系,并降低甲烷产量[24]。因此,为避免产生的类黑素对厌氧消化性能的影响,应考虑高温-低碱组合条件。

图3 热-碱渣预处理条件对类黑素产量的影响

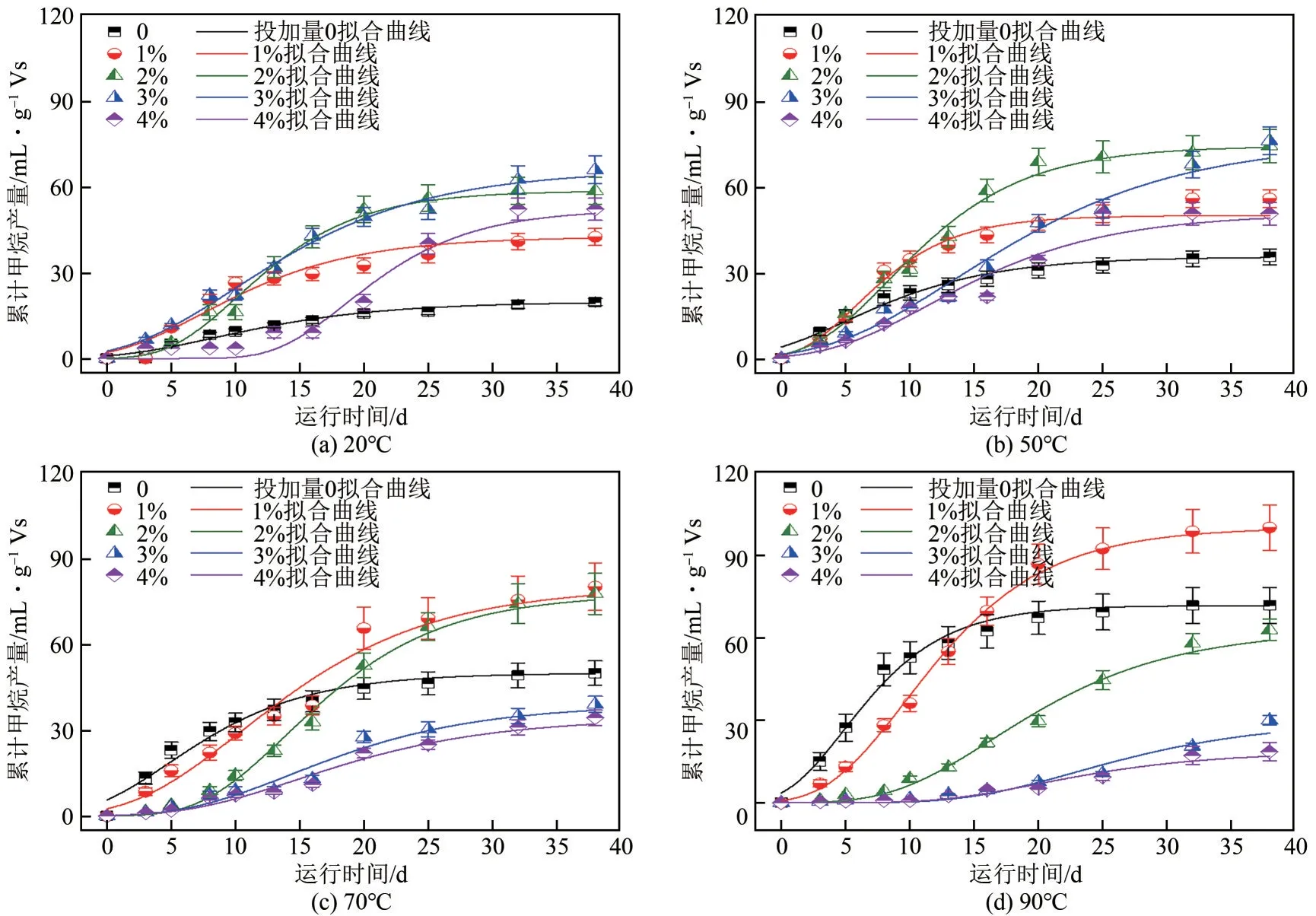

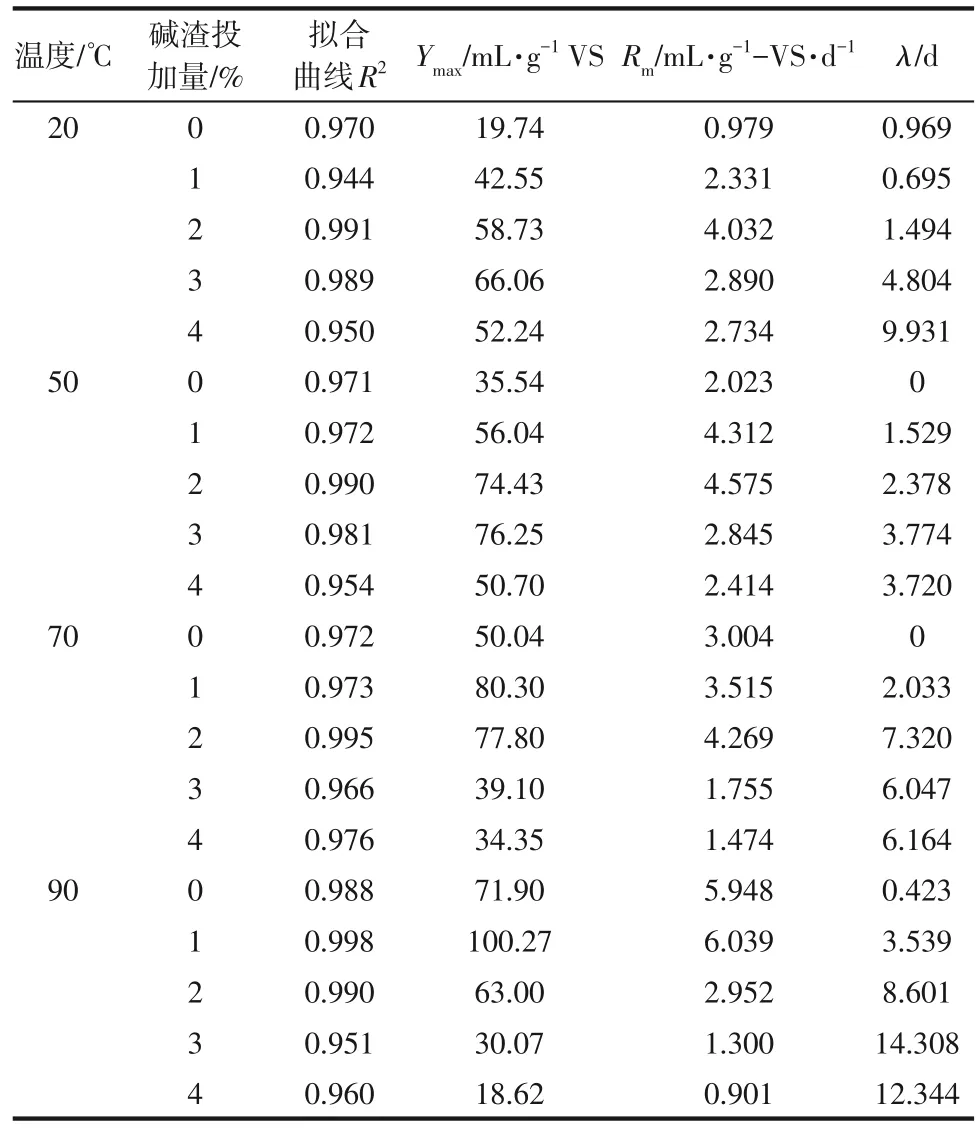

2.2 热-碱渣预处理条件对污泥产甲烷动力学影响

通过生化产甲烷势能测试考察热-碱渣预处理条件对RWAS可生化性影响,净累积甲烷产量如图4所示,并结合Gompertz 模型对其产甲烷过程进行拟合,模拟得出的相关参数见表2。由图4 可知,单独热预处理时其停滞期(λ)较短,约0~1 天,表明低温热预处理释放的有机物多为易生物降解有机物,其最大产甲烷速率(Rm)和最大甲烷产率(Ymax)随着预处理温度的增加而增加,在90℃单独热 预 处 理 组,Rm和Ymax可 达6.0mL/(g-VS·d)和71.9mL/g-VS,较未预处理的RWAS 分别提高了6 倍和3.6 倍。单独碱渣预处理时,随着碱渣剂量的增加,λ延长,表明碱渣加入会抑制厌氧菌的活性。由于碱渣预处理释放了更多的PN、PS 等底物,使甲烷产量提高,但碱渣剂量达到4%后,其抑制作用大于促进作用,Ymax反而降低。

图4 热-碱渣预处理条件对RWAS累积甲烷产量的影响

表2 产甲烷动力学模型模拟结果

不同条件热-碱预处理后,RWAS中释放有机物含量不同,高温-高碱预处理组会释放更多难降解物质并引入碱渣中的毒性物质,RWAS的厌氧消化性能反而恶化。90℃、4%预处理条件下,RWAS中PN、PS 和VFA 释放量最高,但厌氧消化过程,λ长达14.3天,Ymax不升反降。在90℃、1%条件下预处理后的RWAS,虽然会经历3.5 天的停滞期,但此后其产甲烷速率最快,Rm可达6.0mL/(g-VS·d),Ymax为100.3mL/g-VS,较单独1%碱渣预处理(42.6mL/g-VS)和单独90℃热预处理(71.9mL/g-VS)提高了136%和40%。因此,选择高温-低碱组合条件可显著提高RWAS 的可生化性。热-碱预处理已广泛应用于污泥预处理过程,例如在121℃条件下结合不同剂量的NaOH(20~60mg/g-TS)对污泥进行预处理,其甲烷产率可达148.0~158.9mL/g-VS,较空白组可提高38.9%~49.2%,但进一步增加NaOH 剂量,由于引入的Na+浓度过高,抑制产甲烷古菌活性,导致甲烷产率下降[7]。Chen等[25]对热-碱预处理污泥厌氧消化过程进行了能量衡算,热-碱预处理组可回收能量4.2kJ/g-VS,而单独热预处理仅2.5kJ/g-VS。本实验选用炼厂废弃物碱渣代替商业碱试剂,同样提高了热-碱预处理效率,且节约了药剂成本,该方法更具工业应用前景。

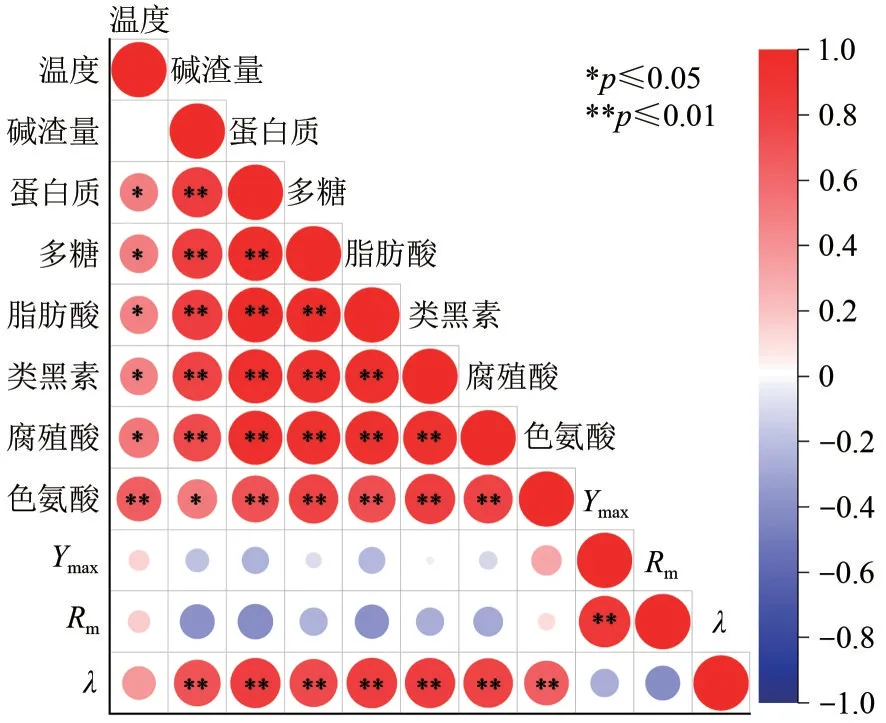

2.3 热-碱渣预处理条件与污泥厌氧消化性能的关系

不同的热-碱渣预处理条件对RWAS 厌氧消化性能具有很大的影响,通过对预处理条件(温度、碱渣剂量)、溶出有机物(PN、PS、VFA、类黑素和荧光组分)和厌氧消化模拟参数进行相关性分析,探究影响厌氧消化性能的关键因素,综合优化预处理条件。

如图5 所示,温度对PN、PS、VFA、类黑素、腐殖酸类和色氨酸类有机物溶出呈显著正相关,Person 系数在0.468~0.652 之间。研究表明,随着温度升高,污泥中微生物细胞的细胞膜、tRNA(45~65℃)、DNA(50~70℃)、细胞壁(65~90℃)和蛋白质(70~95℃)等细胞器或物质被逐步破坏[26]。同时,温度的升高也有助于腐殖质等难降解物质释放和类黑素等毒性物质生成,干扰因素增加,导致对厌氧消化参数的影响为弱相关性,Person系数在0.144~0.374 之间(p>0.05)。相比之下,碱渣剂量是影响RWAS有机物的溶出的主导因素,PN、PS、VFA、类黑素、腐殖酸类有机物的Person 系数在0.743~0.824之间,且p<0.01,为极显著正相关。碱渣剂量与厌氧消化参数Ymax和Rm呈负相关,但不显著,是因为微生物适应环境后,仍可利用释放的易降解有机物,因此对最终的甲烷产量影响不显著。但碱渣剂量对λ表现为显著正相关,Person系数为0.718。碱渣具有较高的盐度,且含硫、酚等污染物。随着碱渣剂量的增加,这类有毒有害物质携入量增加,严重抑制了微生物活性,导致λ延长[8]。

图5 预处理条件与有机物溶出类型及厌氧消化参数的Person相关性

热-碱渣预处理后,腐殖酸随污泥絮体瓦解和细胞结构的破坏而溶入液相中。腐殖酸可与特定水解酶的活性位点结合,从而阻止酶与底物的反应,尤其是纤维素水解酶、α-淀粉酶和蛋白酶的活性,随腐殖酸含量的增加而逐渐下降,水解过程受抑制,导致厌氧消化滞后期延长[21,27]。同样,实验中也证实了腐殖酸类有机物荧光强度与λ存在显著正相关。由图5可知,类黑素和厌氧消化滞后期存在极显著的负相关性,是由于类黑素具有较高的电活性,其氧化还原电位高于腐殖酸,几乎不被厌氧菌降解。Wang等[24]研究表明,低温(80℃)-碱(pH=10)条件下,葡萄糖和丙氨酸可生成类黑素,其毒性效应和与产甲烷菌的电子竞争关系导致较长的滞后期,甲烷产量降低22%~26%。

通过多组热-碱渣预处理RWAS 实验可知,碱渣剂量对有机物溶出和厌氧消化性能的影响作用远高于加热温度,其影响途径主要为两方面:一是热辅助条件下,增加碱渣剂量促进了腐殖酸释放和类黑素生成,抑制厌氧微生物活性和水解酶活性,延长迟滞期;二是碱渣自身所含的毒性物质含量增加,降低厌氧消化甲烷产率。因此,本实验选择高温-低碱组合条件,即90℃和1%碱渣剂量为最优热-碱预处理条件。

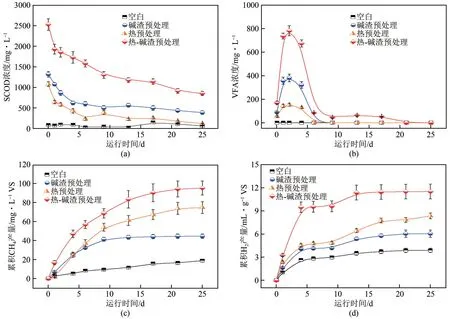

2.4 热-碱渣预处理强化污泥厌氧消化

采用最佳条件(90℃,1%碱渣剂量)预处理RWAS,进行批式厌氧消化实验,探究热-碱渣预处理对厌氧消化过程产酸、产气及底物降解特性的影响。如图6(a)所示,空白组中以未预处理的RWAS为底物,SCOD 浓度一直维持在较低水平,且经过较长的水解阶段(17天),SCOD浓度才有所增加。这是因为RWAS表面吸附了石油类污染物,在油膜的阻隔下,水解酶无法直接作用于污泥细胞,水解效率极低,从而影响了后续的酸化和产甲烷阶段。碱预处理组和热预处理的初始SCOD 浓度为1316.8mg/L 和1080.0mg/L,且在前6 天内完成大部分有机物降解,消化处理后,消化液中SCOD浓度为387.9mg/L 和120.5mg/L。热-碱渣预处理过程,加热可降低污泥黏度,加剧布朗运动,使得RWAS表面的油滴碰撞聚集,从污泥絮体脱离,提高了碱渣对细胞结构的直接瓦解效率,因此热-碱渣预处理组初始SCOD 浓度高达2527.2mg/L。此外,RWAS破乳后,厌氧微生物及胞外酶与释放底物的接触效率增加,促进了底物的分解转化。经过1天的厌氧消化,热-碱渣组的SCOD 浓度快速降至1926.6mg/L,并伴随转化生成736.0mg/L 的VFA,产酸效果显著提高[图6(b)]。13 天后有机物降解速率变缓,直至厌氧消化结束,SCOD 浓度仅从1177.8mg/L 降至853.2mg/L,最终SCOD 降解率为66%,表明消化液中还残留了更多的生物难降解物质。

图6 热-碱渣预处理对RWAS厌氧消化过程影响

热预处理、碱渣预处理和热-碱渣预处理对RWAS酸化阶段均有促进,3天内3组的VFA产量均达到最大,分别为150.3mg/L、380.3mg/L和780.8mg/L。VFA 作为厌氧消化过程中的重要中间产物,被产氢产乙酸菌分解为氢气和乙酸。乙酸可被乙酸型产甲烷古菌直接利用生成甲烷,而氢气和二氧化碳可通过氢营养型途径合成甲烷。因此,VFA浓度快速下降表明更多的乙酸和氢气产生,从而提高了甲烷产量。热-碱渣预处理组氢气产率最高(11.5mL/g-VS),较空白组(3.9mL/g-VS)提高了2 倍[图6(c)]。到厌氧消化后期,由于产酸速率小于产甲烷速率,VFA不再积累,其浓度趋于0。

各组中产甲烷趋势同有机物降解速率保持一致[图6(d)]。碱渣预处理组在9天后SCOD浓度下降缓慢,表示有机物未被进一步降解,9天内累计甲烷产率达41.3mL/g-VS,之后几乎不再增加。热预处理组前期甲烷产率同碱渣预处理组保持一致,随着9 天后该组中SCOD 增加,甲烷产量也持续增加至74.6mL/g-VS。热-碱渣预处理组随着SCOD浓度的不断下降,其累计甲烷产率不断增加,最终可达95.3mL/g-VS,较空白组、单独碱渣和单独热预处理分别提高了400%、131%和28%。热-碱渣预处理显著促进了RWAS增溶,释放的易降解有机物可被微生物快速转化为甲烷能源,是污泥减量化和资源化处理的有效手段,但消化液中残留了较多的腐殖酸类物质和类黑素物质,SCOD浓度较高。因此,如何有效提高有机物的厌氧降解效率仍需进一步探究。

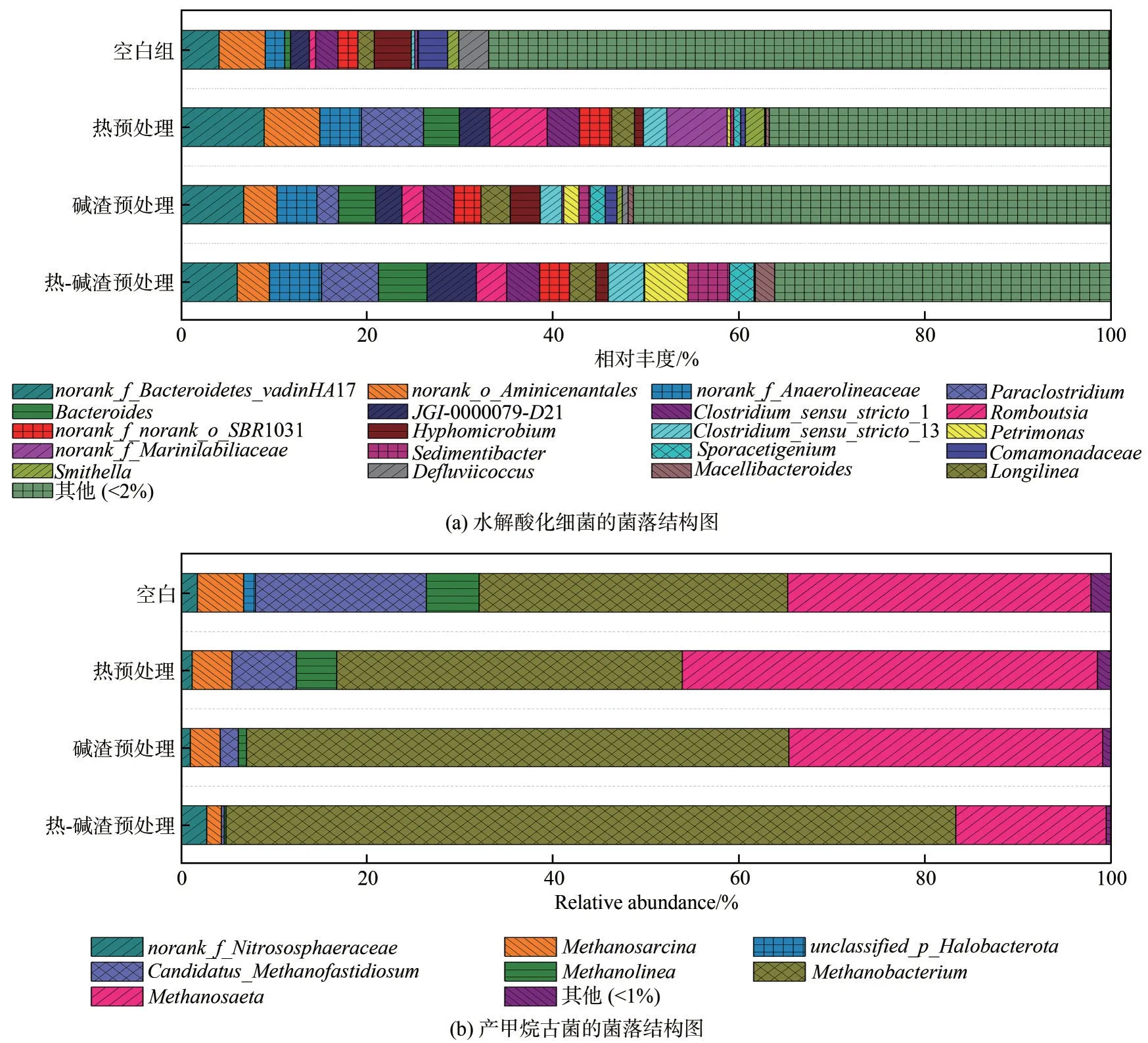

2.5 不同预处理方法对厌氧微生物群落结构影响

通过对厌氧消化系统内属水平的水解酸化细菌和产甲烷古菌群落结构分析,探究不同预处理方式对厌氧代谢菌群的影响,结果见图7。空白组中物种丰富,相对丰度低于2%的物种占据了64%,而预处理后RWAS中有机物含量增加,提高了部分水解酸化菌的活性,使其成为优势菌种。与空白组相比,热、碱渣和热-碱渣预处理组中norank_f_Bacteroidetes_vadinHA17 (8.9%、 6.7% 和6.1%)、norank_f_Anaerolineaceae(4.4%,4.3% 和5.6%)、Paraclostridium(7.7%、2.3%和6.1%)、Bacteroides(3.8%、4.0%和5.2%)、JGI-0000079-D21(3.3%、2.8%和5.3%)和Romboutsia(6.2%、2.3%和3.3%)相对丰度显著提高。norank_f_Bacteroidetes_vadinHA17为拟杆菌门的兼性厌氧菌,可降解复杂有机物,其相对丰度提高表明预处理释放的复杂有机物可进一步利用[28]。norank_f_Anaerolineaceae可降解苯酚,并为产甲烷阶段提供可利用的有机酸。Paraclostridium属于厚壁菌门梭菌科,在对淀粉、纤维质和几丁质等的解聚起到了重要作用[29]。Bacteroides属于水解细菌,具有极强的半纤维素分解能力,也可将碳水化合物或含氮有机物转化为乙酸和琥珀酸[30]。而碱渣和热-碱渣预处理组中,出现了相对丰度较高的Sedimentibacter(分别1.2%和4.5%)和Sporacetigenium(分别1.6%和2.6%),可降解多种糖类生成丁酸和乙酸[31-32],表明适当剂量的碱渣可能促进酸化阶段。因此,在碱渣和热-碱渣预处理组中具有较高的VFA产量。

图7 属水平的微生物群落结构图

不同预处理方式对厌氧消化系统中的产甲烷古菌的影响较大,从图7(b)可知,Methanobacterium和Methanosaeta为各组中的优势菌属。预处理组中Methanobacterium相对丰度均显著增加,尤其是在碱渣预处理组(58.4%)和热-碱渣预处理组(78.5%)。Methanobacterium是典型的氢营养型产甲烷古菌,以H2/CO2为底物转化生成甲烷[33]。热-碱渣预处理组中,乙酸营养型的Methanosaeta(16.2%) 和Methanosarcina(1.6%)相对丰度明显降低[34],碱渣预处理组古菌变化与之相似。相比热预处理组中,Methanosaeta(44.7%)相对丰度反而有所增加,表明可能是碱性条件对溶出有机物性质的变化,导致消化体系产甲烷途径向氢营养型转变。然而,Xiao等[35]的研究发现热-碱预处理(60℃,pH=12)可同时促进嗜氢产甲烷菌和嗜乙酸产甲烷菌生长,这可能与RWAS性质和使用碱渣代替NaOH试剂有关。

3 结论

(1)热-碱渣预处理加速了RWAS 絮体结构瓦解,释放胞内有机物,且温度和碱渣剂量对PN、PS和VFA溶出量呈显著正相关。但高温-高碱组合条件促进了腐殖酸类难降解物质释放,并伴随类黑素毒性物质生成,严重抑制了厌氧微生物的活性,导致厌氧消化停滞期延长,甲烷产率低。

(2)综合对比有机物降解和产能效率,90℃、1%碱渣剂量为最佳热-碱渣预处理条件,RWAS经厌氧消化处理后SCOD降解率达66%,分别回收甲烷和氢气95.3mL/g-VS 和11.5mL/g-VS,较未预处理组分别提高了400%和195%。

(3)热-碱预处理强化了RWAS 厌氧产能,提高了能源回收率,减少了碱渣处理量,为炼化企业提供了一条可行的“以废治废”思路。