液化残渣基CO2吸附剂的制备与性能优化

崔倩,王岸楠,陈再明,孙峤昳,王保登,王永胜,孙楠楠,胡剑,李井峰,熊日华

(1 国家能源集团北京低碳清洁能源研究院,北京 102209;2 国能浙江宁海发电有限公司,浙江 宁波 315612;3 中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209;4 中国科学院上海高等研究院低碳转化科学与工程重点实验室,上海 201210;5 国家能源投资集团有限责任公司,北京 100011)

随着双碳目标的提出,CO2捕集、利用与封存(CCUS)技术得到了更多重视。联合国政府间气候变化专门委员会(IPCC)、国际能源署(IEA)等对CCUS 开展系统评估并形成共识——CCUS 技术是全球碳中和目标实现的重要战略性技术选择[1-2]。CCUS 技术作为我国实现碳中和目标技术组合的重要组成部分,是我国化石能源低碳利用的技术选择,是保持电力系统灵活性的主要技术手段[1,3]。目前,我国CCUS技术整体处于工业示范阶段,国家能源投资集团锦界能源有限责任公司建设的“15万吨/年燃烧后二氧化碳捕集示范工程”是我国自主研发的国内规模最大的火电厂碳捕集示范工程,但规模仍较小,CCUS 的技术成本是影响其大规模应用的重要因素[4-5]。

CO2捕集技术作为CCUS 的上游环节,其成本占整个技术链条的70%以上,是当前限制CCUS技术大规模示范和应用的最大瓶颈。在溶剂法、吸附法和膜法三种主流碳捕集技术当中,溶剂法是目前成熟度最高、且示范规模最大的CO2捕集技术[6-7],但其高能耗、严重的设备腐蚀以及胺逃逸所带来的环境等问题目前还未得到有效解决。吸附法碳捕集技术因其能耗与综合成本下降空间大,环境友好且设备腐蚀小,被认为是最有发展潜力的二代捕集技术[8-12]。

开发低成本、高吸附量的CO2吸附材料是降低吸附法碳捕集技术能耗及成本的关键。目前CO2吸附材料种类繁多,主要有活性炭、分子筛、金属氧化物、金属有机骨架材料(MOFs)、多孔有机聚合物等[13]。在这些材料当中,活性炭因其具有较大的比表面积,发达的孔隙结构,且价格低廉、制备简单、稳定性好,长期以来一直都备受关注。Al Mesfer[14]研究发现核桃壳经管式炉活化后制备的活性炭在0.13MPa 和20℃下对CO2的吸附容量为1.58mmol/g。Zeng 等[15]将马尾藻捣碎并筛选粒径在106~180μm 范围内的颗粒,加入Fe(NH4)2(SO4)2·6H2O 在高压反应釜中反应,经炭化后,用KOH 活化,得到的活性炭表现出高比表面积(1221m2/g) 和超微孔结构,在30℃和0.1MPa 下 对CO2的 吸 附 容 量 为101.70mg/g。Khuong 等[16]将竹子捣碎过筛的竹粉(<100 目)与蒸馏水在反应釜中反应,然后经管式炉中氮气氛围下炭化后,在CO2气氛中活化,最终得到超微孔活性炭。该竹碳材料的BET 比表面积为976m2/g,在20℃和1MPa下,对CO2的吸附容量为3.40mmol/g。尽管碳基吸附材料的性能已大有提升,但仍存在成本较高、吸附容量较低的问题,亟须开发一种低成本、高吸附容量且适用于大规模碳捕集的高性能吸附材料。

煤液化残渣(CLR)是一种高碳、高灰、高硫的混合物,在煤直接液化工艺中,有占原煤20%~30%(质量分数,下同)的CLR生成,来源广泛且成本低廉,以其作为原料制备高性能CO2吸附材料可大大降低碳捕集成本,同时还可以有效提高煤炭直接液化工艺的经济性,实现煤炭的清洁高效利用[17-23]。然而,目前相关研究鲜有报道。本文介绍了一种以CLR 作为碳源制备CO2吸附材料的工艺,探究了活化时间、升温速率、活化剂添加量以及灰分含量对吸附材料孔道结构和吸附性能的影响,通过优化的工艺条件制备出吸附容量较高、吸附速率较快且循环稳定性良好的CO2吸附材料,有望应用于大规模碳减排,同时为煤液化残渣的高值化利用提供了有效途径。

1 实验

1.1 实验材料

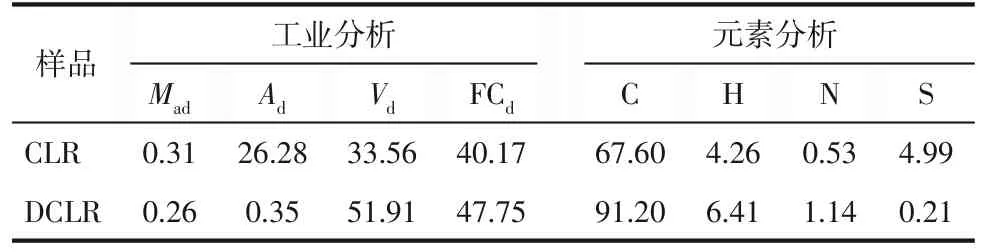

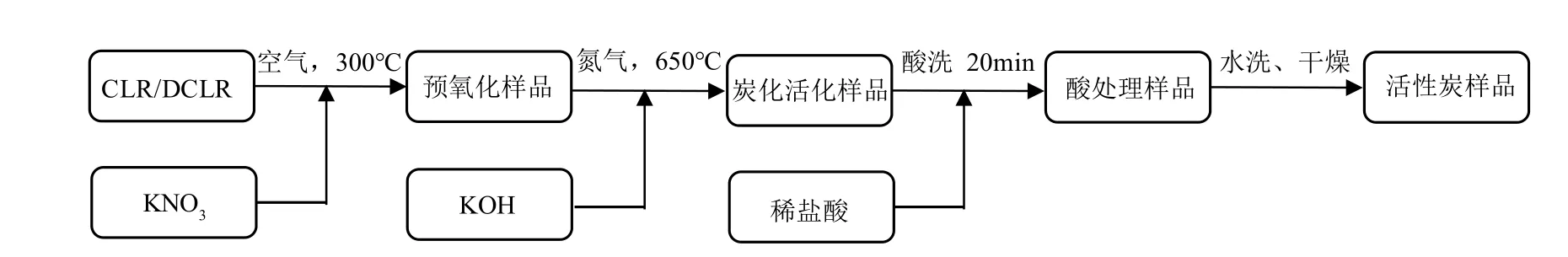

煤液化残渣(CLR) 和低灰分煤液化残渣(DCLR),中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,样品的基本性质及灰分分析见表1和表2。硝酸钾(质量分数为99%)和氢氧化钾(质量分数为85%),国药集团化学试剂有限公司。盐酸溶液(质量分数为36%~38%),北京市通广精细化工公司。

表1 煤液化残渣工业分析和元素分析(质量分数,%)

表2 煤液化残渣的灰分分析(质量分数,%)

1.2 样品制备

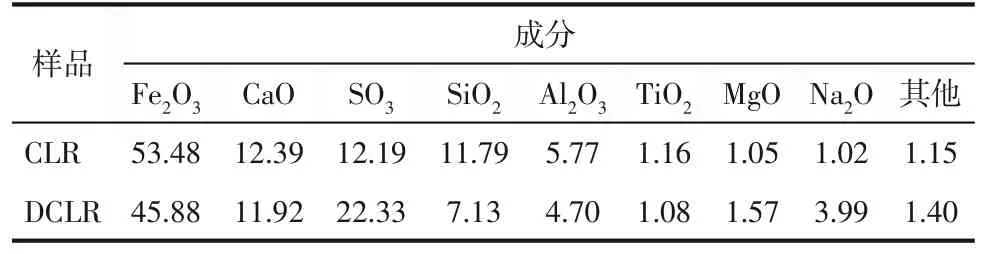

将CLR/DCLR 破碎至100 目以下,取CLR/DCLR 和硝酸钾氧化剂按照质量比10∶3 混合并研磨均匀,在空气条件下以10℃/min 自室温升温至300℃,恒温处理60min 后得到预氧化样品。然后和氢氧化钾活化剂按照质量比1∶(0.5~2)混合并研磨均匀,在管式炉中氮气气氛下以3~10℃/min的升温速率加热到650℃,恒温30~120min,进行炭化活化处理,炭化活化后的样品在5%(质量分数)的稀盐酸溶液中处理20min,以去除炭化活化反应后残余的钾以及部分矿物质等杂质。最后把酸处理后的样品用去离子水洗涤至中性,并在鼓风干燥箱中120℃干燥后得到活性炭样品。样品制备工艺流程如图1所示。

图1 样品制备工艺流程

根据上述制备工艺制备了不同系列的活性炭样品进行性能分析和对比。CLR-1-10C 系列样品是以高灰分液化残渣为原料、KOH活化剂和预氧化后的CLR样品质量比为1∶1、升温速率为10℃/min、不同活化时间制备的活性炭样品,其中CLR-1-10C-0.5h 是活化时间为0.5h 的CLR-1-10C 系列样品;CLR-1-1h 系列样品是以高灰分液化残渣为原料、KOH 活化剂和预氧化后的CLR 样品质量比为1∶1、活化时间为1h、不同升温速率制备的活性炭样品;CLR-5C-1h 系列样品是以高灰分液化残渣为原料、升温速率为5℃/min、活化时间为1h、不同活化剂添加量制备的活性炭样品;DCLR-1-10C 系列样品是以低灰分液化残渣为原料、KOH 活化剂和预氧化后的DCLR 样品质量比为1∶1、升温速率为10℃/min、不同活化时间制备的活性炭样品,其中DCLR-1-10C-0.5h 是活化时间为0.5h 的DCLR-10C 系列样品;DCLR-1-5C系列样品是以低灰分液化残渣为原料、KOH 活化剂和预氧化后的DCLR 样品质量比为1∶1、升温速率为5℃/min、不同活化时间制备的活性炭样品,其中DCLR-1-5C-1h 是活化时间为1h 的DCLR-1-5C系列样品。

1.3 样品表征

采用美国麦克仪器公司生产的Micromeritics ASAP 2460 型气体吸附仪测定N2物理吸附(77 K),样品在300℃脱气4h。根据国际纯粹与应用化学联合会(IUPAC)的建议,在相对压力p/p0=0.015~0.3 范围内,采用BET 方法计算表面积。采用FEI NOVA NanoSEM 450 扫描电镜进行微观形貌观察,工作电压为3.0kV。采用JEMARM200F 透射电子显微镜进行微观形貌及晶体结构观察,加速电压200kV。采用BSD-PM 分析仪测定样品在不同温度下的CO2吸附等温线,脱气温度为200℃,脱气时间为300min,并根据0℃和40℃的等温吸附曲线进行Langmuir 拟合,然后采用Clausius-Clapeyron 方程计算得到样品的吸附热。采用德国耐驰公司生产的STA 449 F3 型同步热分析仪对样品的CO2吸附量进行测定,测试条件为:样品在N2中115℃恒温预处理30min,以去除任何物理吸附的H2O和/或CO2等杂质,温度冷却并稳定在40℃后,切换气体为15%(体积分数)CO2/85%(体积分数)N2,以增重计算CO2吸附量。

2 结果与讨论

2.1 活化条件对材料性能的影响

活化条件的选取对活性炭的制备至关重要,直接影响材料的吸附性能,因此首先考察不同活化条件对材料结构及吸附性能的影响,以确定较优的制备工艺。根据经验,液化残渣中灰分的存在会对吸附产生不利影响,这种不利影响的存在会使材料在不同活化条件下所表现出的性能差异更为明显。为此,本文优先使用高灰分液化残渣进行活化条件的优化。

2.1.1 活化时间

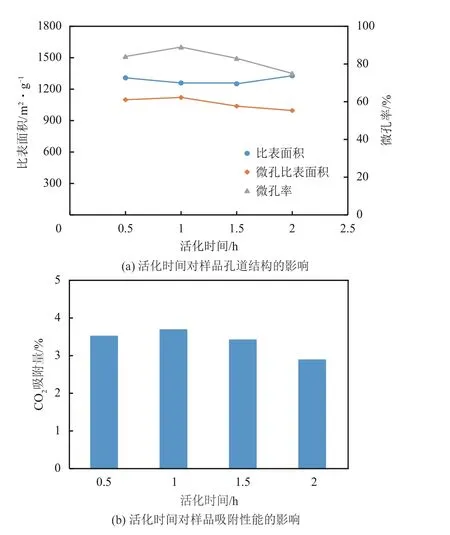

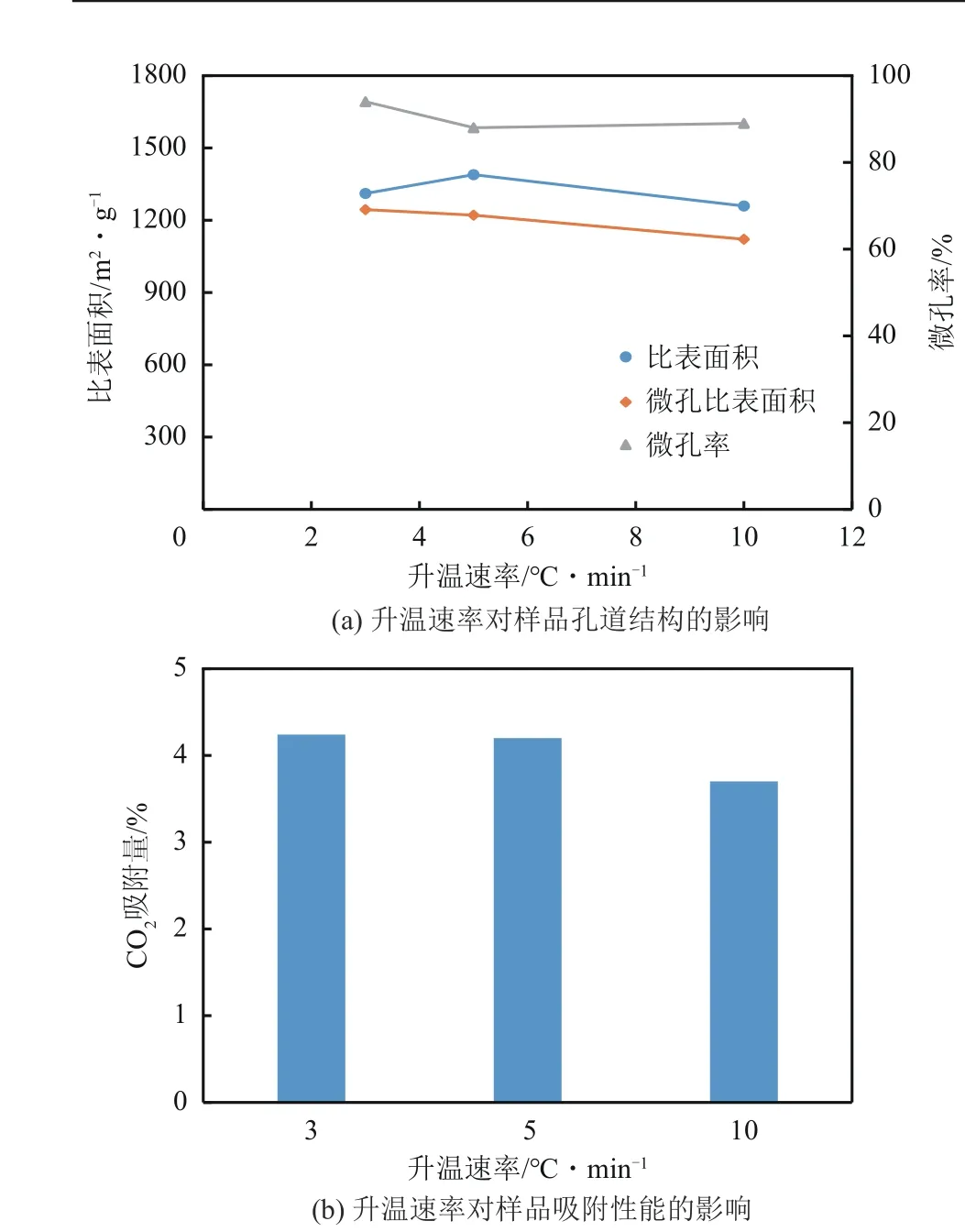

影响活性炭性能的活化条件主要是活化时间和活化温度。研究表明[9,17],KOH 化学活化不需要太高的活化温度,最佳活化温度通常为600~700℃,因此先固定活化温度为650℃,考察不同活化时间对材料吸附性能的影响。CLR-1-10C 系列样品的结构性质数据、比表面积和微孔率趋势图以及CO2吸附量测试结果分别如表3,图2(a)、(b)所示。从测试结果可以看出,随着活化时间的延长,样品的比表面积先略微降低再略微增加,总体上变化不大,均在1200m2/g以上。而微孔比表面积和微孔率则先增加后开始大幅度下降,当活化时间为1h时,样品的微孔比表面积和微孔率最高。对照样品的CO2吸附量测试结果可以发现,微孔比表面积对样品CO2吸附性能的影响较为显著,微孔比表面积越大,样品的CO2吸附量越高。这与报道的规律相一致[17],即当活化时间较短时,活化反应主要是产生微孔,微孔增多使活性炭的CO2吸附性能提高,随着活化时间的延长,达到一定的程度后,活化反应的主要作用是扩孔,从而使微孔减少,中大孔增多,中大孔不利于CO2的吸附,因此吸附能力降低。即当活化时间达1h 以上时,样品开始出现扩孔现象,使得样品中对CO2吸附起主导作用的微孔量减少,进而导致样品的CO2吸附量下降。综合以上分析,1h为较优的活化时间。

图2 活化时间对样品孔道结构及吸附性能的影响

表3 样品结构性质数据

2.1.2 升温速率

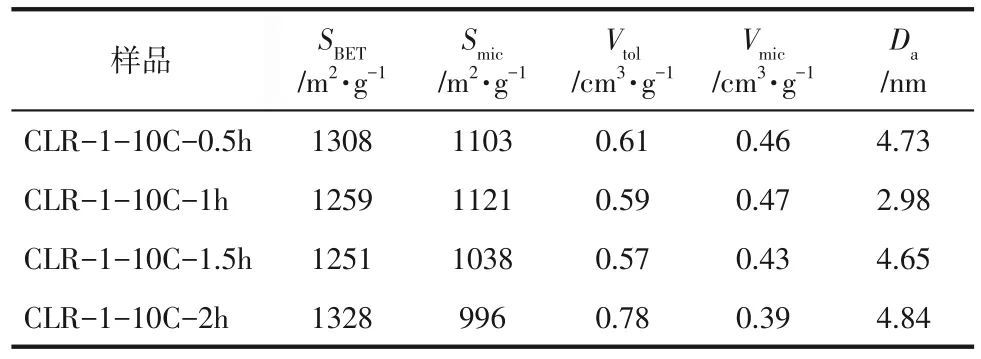

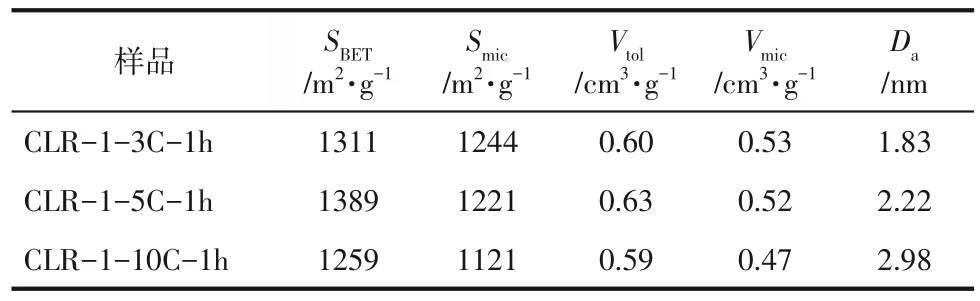

升温速率是影响炭化活化效果的主要因素之一。在炭化活化升温过程中,会有挥发性成分以及反应生成的气体从材料内逸出,控制合理的升温速率,有利于初始孔隙的形成,反之则容易残留焦油类等物质,影响活性炭的吸附性能。为此,本文考察了不同升温速率对材料吸附性能的影响。CLR-1-1h 系列样品的结构性质数据、比表面积和微孔率趋势图以及CO2吸附量测试结果分别如表4和图3(a)、(b)所示。从测试结果可以看出,升温速率为3℃/min时,样品的微孔比表面积和微孔率最高,此时样品的CO2吸附量也最高,这与之前的实验结论相一致。当升温速率从3℃/min 增加到5℃/min 时,样品的比表面积有略微的升高,微孔比表面积和微孔率均有略微的降低,CO2吸附量也有略微下降,但总体上性能变化不大;当升温速率从5℃/min 增加到10℃/min时,样品的比表面积、微孔比表面积和CO2吸附量则下降得较为明显。这表明当升温速率较快时,升温时间较短,使得样品在整个炭化活化过程中并未反应完全,进而导致活性炭性能下降,因此材料炭化活化过程中的升温速率不宜过快。但是,若升温速率过慢,虽然反应较为完全,但是过长的升温时间会导致材料制备时间过长、耗能较大,因此升温速率要控制在一个合适的范围内。综合本实验结果,升温速率设置在5℃/min 时较为适宜,此时样品的吸附性能较佳,且制备周期也较为适中。

图3 升温速率对样品孔道结构及吸附性能的影响

表4 样品结构性质数据

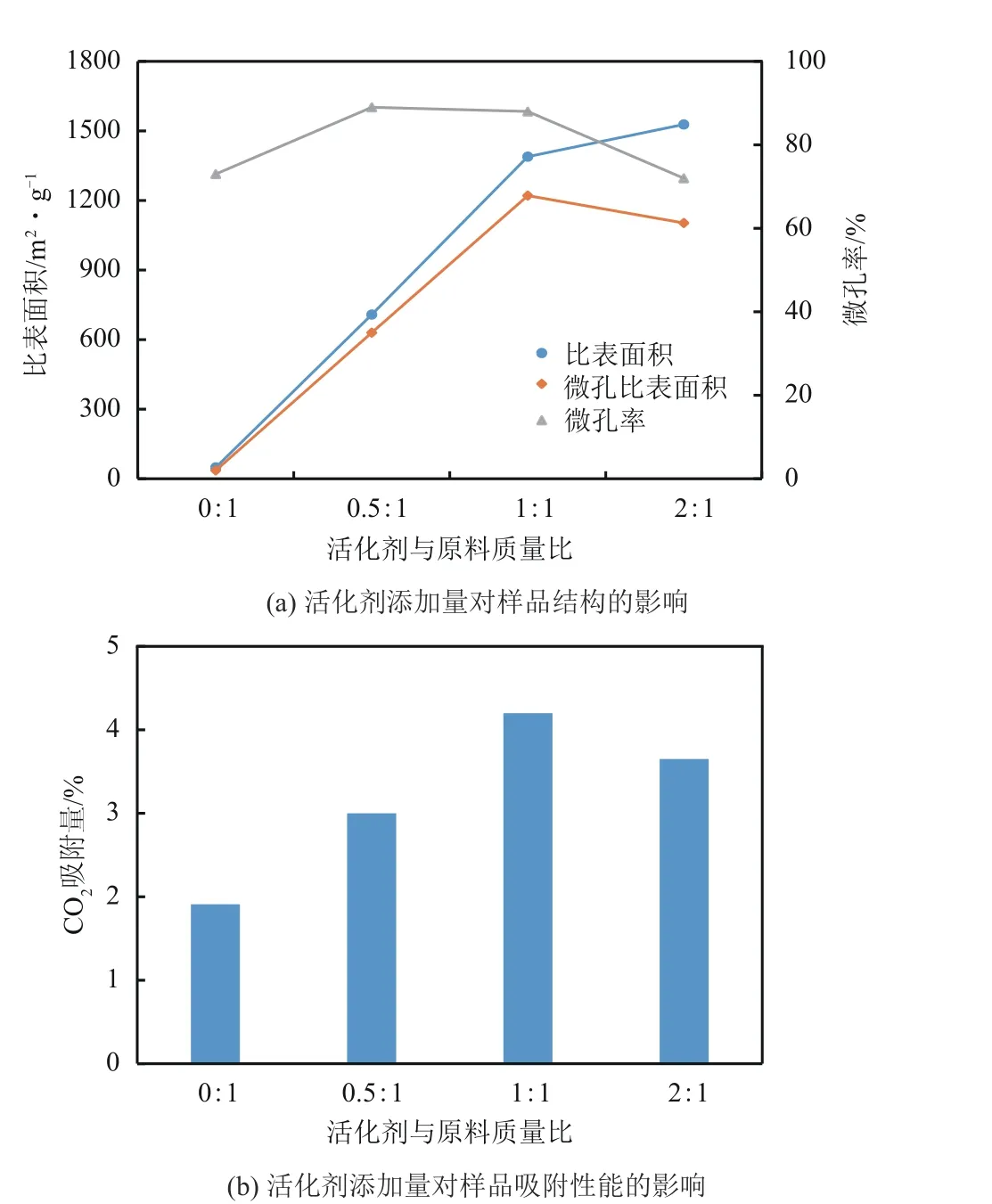

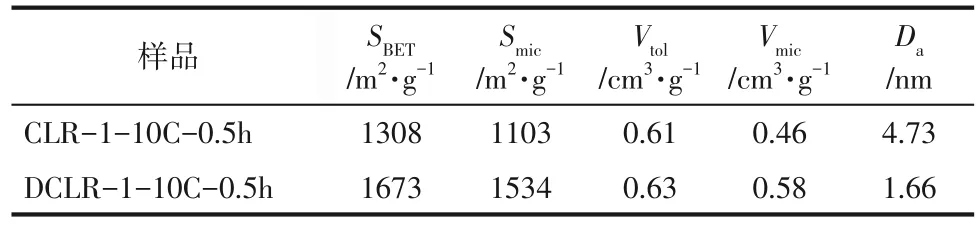

2.1.3 活化剂添加量

活化剂添加量也是影响活性炭材料孔结构特征及吸附性能的关键因素。活化剂通过反应使材料具有更发达的孔隙结构。研究表明,较少的活化剂会导致材料活化不完全,孔隙结构不够发达,吸附效果较差;而较多的活化剂则会使活性炭材料的孔径拓宽或者将微孔合并为介孔,对于微孔主导的CO2吸附而言,会大大影响材料的吸附性能[13-17]。因此,选择合适的活化剂添加量有利于制备出高性能CO2吸附材料。为了考察活化剂添加量对样品孔道结构和吸附性能的影响,对CLR-5C-1h 系列样品进行了BET 和CO2吸附量测试,其结构性质数据、比表面积和微孔率趋势图以及CO2吸附量测试结果分别如表5 和图4(a)、(b)所示。从测试结果可以看出,未添加活化剂样品的比表面积极低,CO2吸附效果也较差。当活化剂与原料质量比为0.5∶1 时,样品比表面积相较于未添加活化剂时有了大幅度增加,其CO2吸附量也有明显提升,但整体性能仍较差,说明此时活化剂添加量不足,使得样品活化不完全,因此孔隙结构不够发达、吸附效果较差。当活化剂与原料质量比为1∶1 时,样品的比表面积进一步大幅度提升,此时比表面积和微孔比表面积均已较高,分别为1389m2/g 和1221m2/g,其CO2吸附量也较高,质量分数约为4.20%,说明此时样品已具备较为发达的孔隙结构,且微孔量较多,因此对CO2的吸附效果较好。进一步增加活化剂添加量,当活化剂与原料质量比为2∶1 时,样品的比表面积仍在增加,但微孔比表面积和微孔率则大幅度降低,其CO2吸附量也随之降低,相较于活化剂与原料质量比为1∶1 的样品,吸附容量下降约13%,说明此时活化剂添加过量,使得样品过度活化,造成孔结构的坍塌和破坏,进而形成较大的介孔或者大孔,致使材料CO2吸附性能下降。综合本实验结果,KOH 活化剂和原料的质量比为1∶1 较为适宜,此时活性炭样品的性能最佳。

图4 活化剂添加量对样品孔道结构及吸附性能的影响

表5 样品结构性质数据

2.2 灰分含量对材料性能的影响

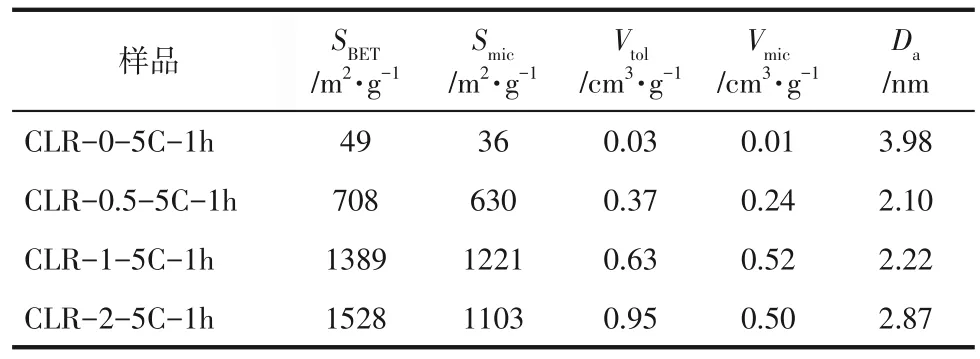

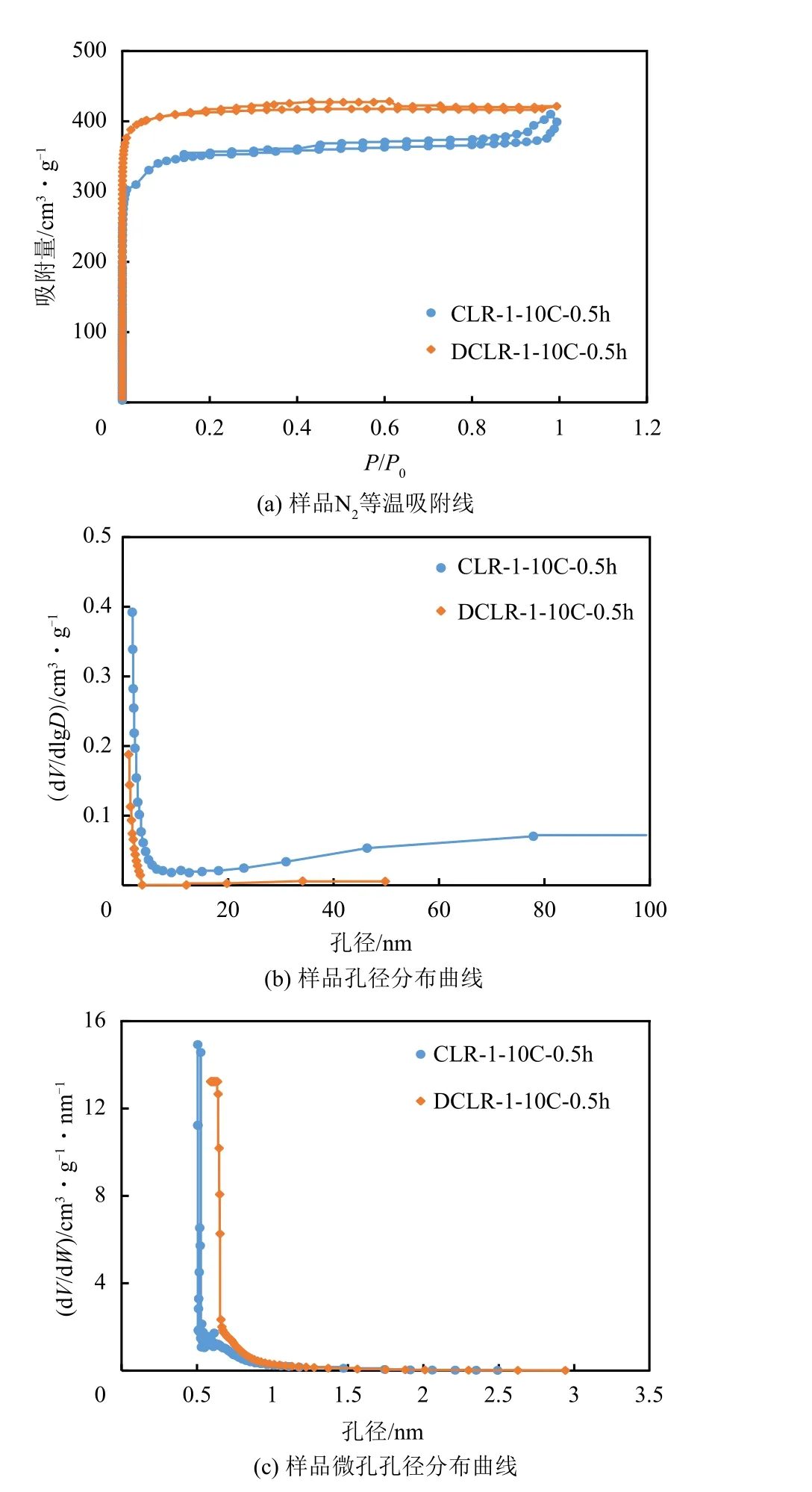

液化残渣是一种高灰分的混合物,灰分含量约占样品总量的26.28%,主要成分为Fe、Ca、Si、Al、S、O 等元素组成的化合物,这些杂质的存在会影响活性炭材料孔道结构的形成,进而影响其吸附性能。为了探究灰分含量对活性炭样品孔道结构及吸附性能的影响,对CLR-1-10C-0.5h和DCLR-1-10C-0.5h 两个样品分别进行了BET、SEM/TEM、灰分含量及成分分析和CO2吸附量测试。

样品的BET 测试结果如图5 和表6 所示。图5是样品的N2吸附等温线和孔径分布曲线,根据IUPAC 的分类,样品CLR-1-10C-0.5h 和DCLR-1-10C-0.5h是典型的Ⅰ型等温线特征,等温线弯向p/p0轴,其后的曲线呈水平或近水平状,吸附量接近一个极限值,这种吸附等温线一般对应为微孔材料。在p/p0非常低时吸附量急剧上升,这是因为在狭窄的微孔中,吸附质和吸附剂之间的相互作用增强,从而导致在极低相对压力下的微孔填充。此外,两个样品的吸附等温线均出现了介孔材料特征的回滞环,该回滞环是由介孔的毛细凝聚引起的脱附滞后而形成,这表明两个活性炭样品的孔道结构中均具有一定量的介孔。值得注意的是,样品CLR-1-10C-0.5h 当达到饱和压力时(p/p0>0.99),出现了较为明显的吸附质凝聚现象,导致曲线上扬,这说明样品CLR-1-10C-0.5h 的孔径分布范围比较宽,除微介孔外还具有一定比例的大孔。综合以上,样品CLR-1-10C-0.5h 和DCLR-1-10C-0.5h均为微孔为主的多级孔结构。从样品的孔径分布曲线分析可知,样品CLR-1-10C-0.5h 主要以直径为0.5nm 左右的微孔为主,并含有一定量的中大孔;样品DCLR-1-10C-0.5h主要以直径为0.7nm左右的微孔为主,并含有少量的介孔。样品的关键结构性质数据如表6 所示,样品CLR-1-10C-0.5h 和DCLR-1-10C-0.5h 的比表面积分别为1308m2/g 和1673m2/g, 微 孔 比 表 面 积 分 别 为1103m2/g 和1534m2/g,样品CLR-1-10C-0.5h 的微量率约为84%,样品DCLR-1-10C-0.5h 的微量率则高达92%,且样品DCLR-1-10C-0.5h 的平均孔径远小于样品CLR-1-10C-0.5h 的平均孔径,说明低灰分液化残渣制备的活性炭具有更发达的孔隙结构和更多小孔径范围的微孔。这是由于原料中的灰分在炭化活化过程中占据着孔道的位置,当酸洗工艺把活性炭材料中的矿物质脱除后,原料中灰分所在的位置即形成了介孔结构[17],而低灰分液化残渣中灰分含量低,大部分都是KOH 活化形成的微孔结构,只有少量的矿物质存在形成了介孔炭,因此低灰分液化残渣制备的活性炭材料具有更多的微孔结构。

图5 样品N2等温吸附线和孔径分布曲线

表6 样品结构性质数据

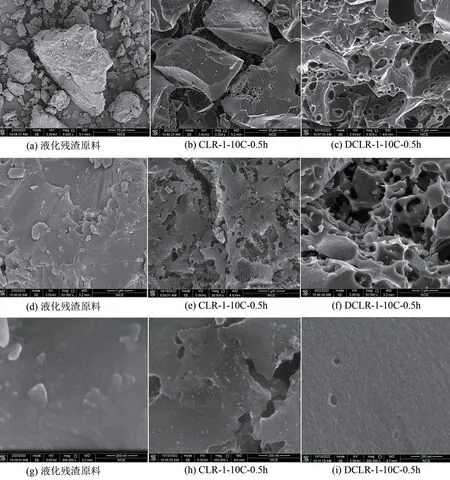

样品的微观形貌如图6、图7 所示。从图6 的SEM 图像可以看出,液化残渣原料为形状大小不一的微米级颗粒,表面较为粗糙,几乎无任何孔隙。活性炭样品同样也是形状不规则的颗粒结构,但表面较为光滑且含有大量的气孔和空洞,这说明液化残渣原料在炭化活化过程中脱除了挥发分等杂质,同时形成了发达的孔隙结构。对比样品CLR-1-10C-0.5h 和样品DCLR-1-10C-0.5h 的SEM 图像可以看出,低灰分液化残渣制备的活性炭样品的孔隙更为发达且孔径更小。从图7 中样品DCLR-1-10C-0.5h 的TEM 图像可以看出,材料整体呈现出较为均匀的无定形结构,内部分布着大量的纳米级微介孔。但极个别地方会有杂质出现,这是由于液化残渣的成分极为复杂,即使是低灰分的液化残渣原料也仍含有少量杂质,这些杂质的存在会一定程度影响材料的性能。因此,对于液化残渣制备活性炭材料工艺来讲,脱灰除杂是十分关键和必要的。

图6 样品SEM图像

图7 DCLR-1-10C-0.5h的TEM图

为了进一步确定活性炭样品中的杂质含量,分别对CLR-1-10C-0.5h和DCLR-1-10C-0.5h样品进行了灰分含量及成分分析,结果如表7所示。可以看出,低灰分液化残渣制得的活性炭样品的灰分含量低于高灰分液化残渣制得的活性炭样品,但整体灰分含量都较低。从灰分的组成变化可以看出,和酸反应的氧化物如Fe2O3、CaO 等物质的含量大幅度降低,不和酸反应的SiO2含量大幅度升高,这说明是酸洗工艺脱除了活性炭样品中的大部分灰分杂质。当活性炭中的灰分杂质被酸脱除后,原灰分物质占据的位置即形成了介孔孔道,因此高灰分液化残渣制得的活性炭样品的中大孔较多,低灰分液化残渣制得的活性炭样品仅含有少量的介孔,这和BET结果相一致。

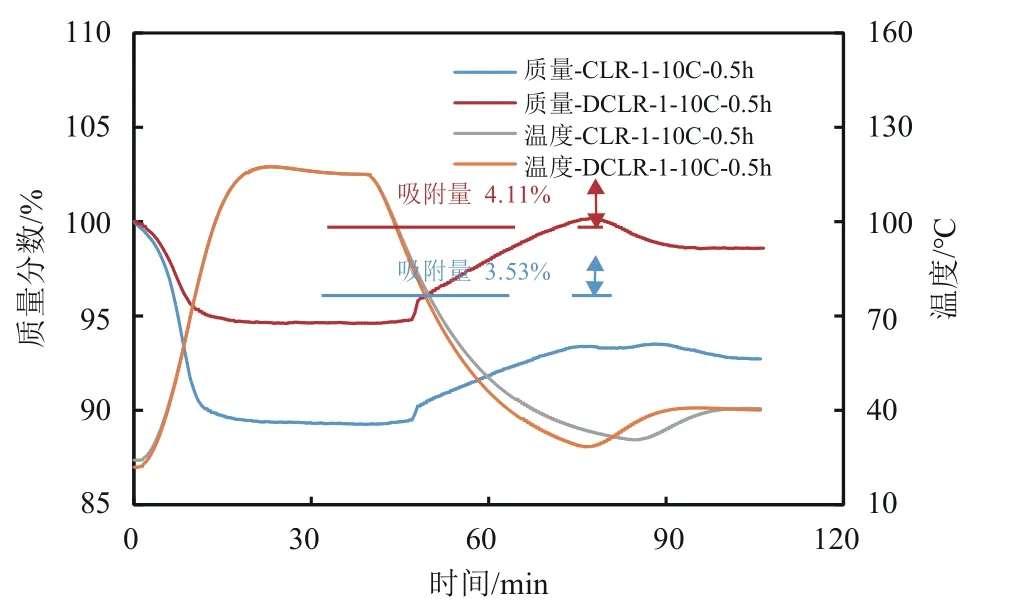

样品的CO2吸附测试结果如图8 所示。从图8中样品的CO2吸附量随温度变化曲线可以看出,样品的吸附速率较快,可以在短时间内达到吸附平衡。低灰分液化残渣制备的活性炭样品的吸附量更高,这与理论结果相一致,即CO2吸附是微孔主导,其吸附量和0.8nm 以下的微孔体积呈线性相关[24-26],由于DCLR-1-10C-0.5h 样品在0.8nm 以下的微孔体积更大,因此其CO2吸附效果更优。以上分析表明,低灰分液化残渣所制备的活性炭样品具有更高的比表面积和更多小孔径范围的微孔结构,更有利于CO2的吸附。

图8 样品的CO2吸附量随温度变化

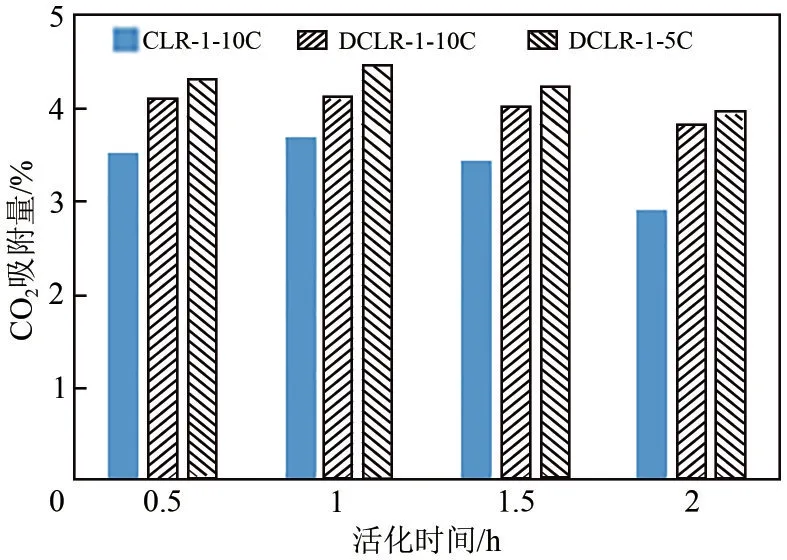

为了验证上述实验结论,以低灰分液化残渣为原料进行了多组实验,制备了不同升温速率和不同活化时间的多组活性炭样品,并对其进行CO2吸附测试,进一步考察灰分含量对样品吸附性能的影响,实验结果如图9所示。

图9 CLR/DCLR制备的活性炭样品吸附性能对比

从图9 测试结果可以看出,相同制备工艺条件下,低灰分液化残渣制备的活性炭材料的吸附性能均优于高灰分液化残渣制备的活性炭材料,和之前的分析结果一致。此外,图9 的测试结果还可以看出,不同活化时间的DCLR-1-10C 和DCLR-1-5C 系列样品的CO2吸附量变化趋势和CLR-1-10C 系列样品的CO2吸附量变化趋势基本相同,都是活化时间为1h 时样品的吸附效果最好,且DCLR-1-5C 系列样品的CO2吸附量也都高于DCLR-1-10C 系列样品,这和之前不同升温速率对样品吸附性能影响的研究结果也是一致的。综合以上研究结果可知,低灰分的液化残渣可以制备出比表面积和微孔量更高、吸附性能更优的活性炭材料,以低灰分液化残渣为原料、升温速率5℃/min、活化时间1h 为较优的工艺条件,该条件下制得的活性炭样品DCLR-1-5C-1h 的CO2吸附量可达4.47%(质量分数)。

2.3 不同温度CO2吸附

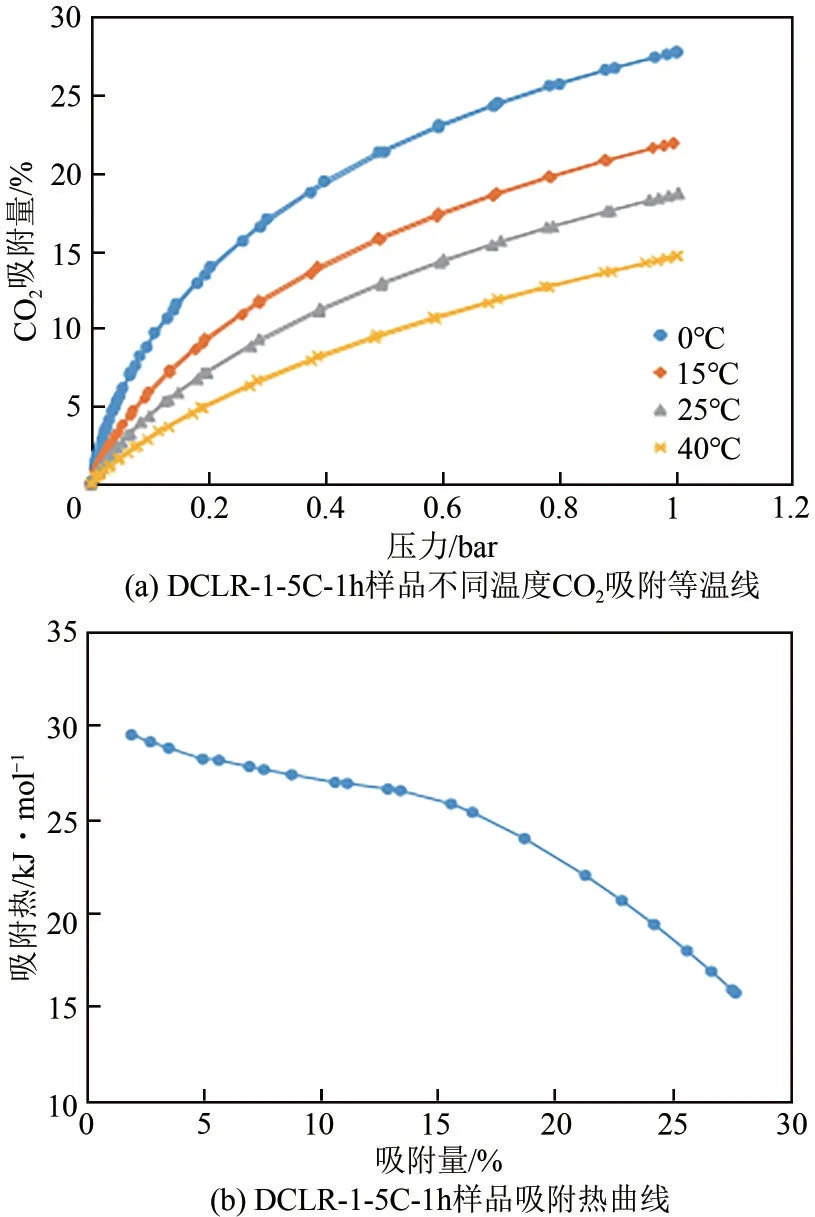

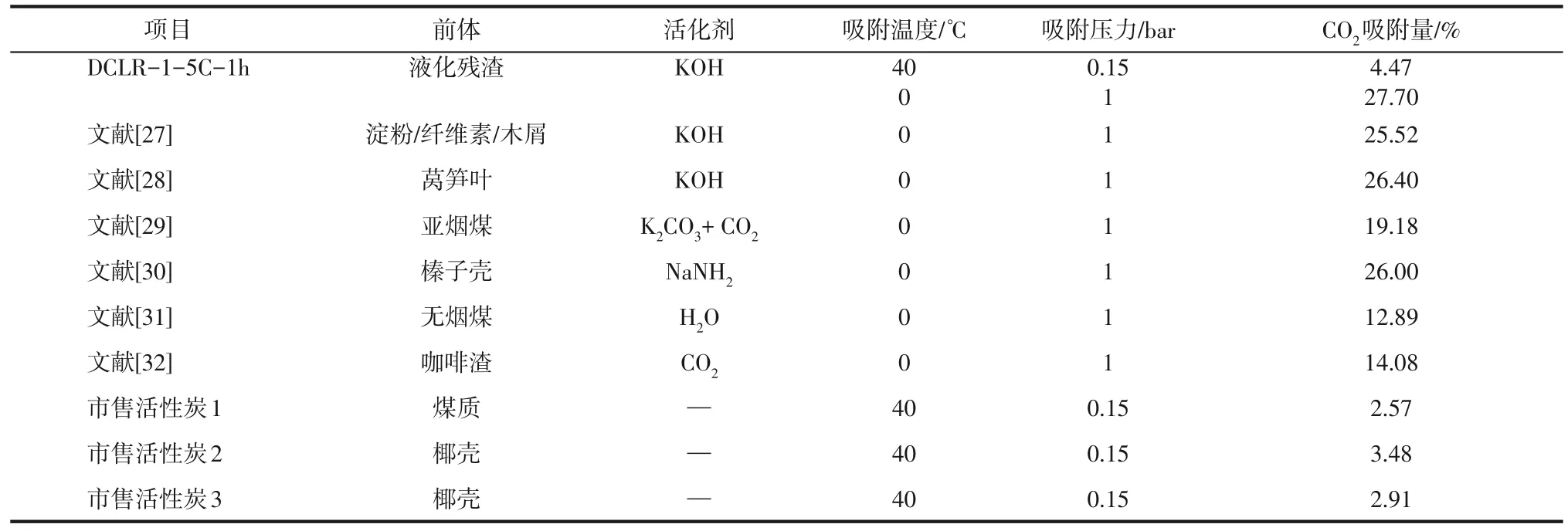

图10(a)是DCLR-1-5C-1h 活性炭样品在不同温度下的CO2吸附等温线。总的来看,样品的CO2吸附量随压力的升高而增大,随温度的升高而减小,这与物理吸附过程的放热特性一致,说明样品的吸附过程是物理吸附。可以发现,物理吸附的样品在低温环境时CO2吸附性能有明显的提升,0℃、1bar (1bar=105Pa) 条件下的CO2吸附量可高达27.70%(质量分数)。在0.15bar 的压力条件下,0℃时样品的CO2吸附量约为40℃时样品CO2吸附量的3 倍,这有利于低温CO2捕集的应用。此外,可以观察到样品的所有吸附和脱附的等温线均基本重合,说明吸附过程是完全可逆的,这是多循环CO2捕集的重要前提条件。在等温线基础上得到的CO2吸附热曲线如图10(b)所示。从图中可以看出,随着吸附量的增加,样品的吸附热逐渐下降,这是因为吸附过程先占据了具有较强吸附能的位点。此外,样品全部吸附位点的吸附热均小于30kJ/mol,这再次说明材料对CO2的吸附过程主要是物理吸附,吸附作用相对较弱,这表明脱附会相对容易,脱附能耗较低。表8给出了不同原料活性炭样品的CO2吸附性能对照表,可以看出DCLR-1-5C-1h 活性炭样品的CO2吸附量高于许多报道的物理或化学活化制得的煤/生物质活性炭,吸附性能较优。

图10 DCLR-1-5C-1h样品不同温度CO2吸附等温线和吸附热曲线

表8 不同原料活性炭样品CO2吸附性能对照表

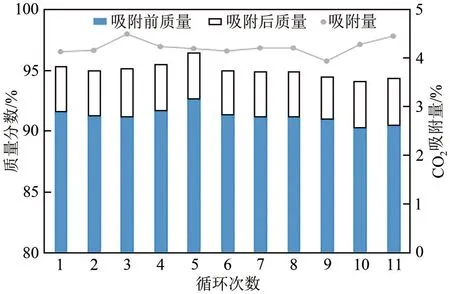

2.4 吸脱附循环稳定性

DCLR-1-5C-1h 活性炭样品在40℃、15%(体积分数)CO2/85%(体积分数)N2近似烟气的条件氛围下吸附,120℃、纯N2气氛下脱附的循环稳定性研究结果如图11所示。样品在循环期间的CO2吸附量虽然有小范围的上下波动,但是整体表现出较为稳定的循环性能,十个吸脱附循环后样品的干基CO2吸附容量仍能保持在4.44%(质量分数),并未出现下降的趋势,整个循环期间的平均CO2吸附容量约为4.22%(质量分数)。总的来讲,样品的吸附性能较好,且表现出良好的循环稳定性。

图11 DCLR-1-5C-1h样品吸脱附循环性能

3 结论

以煤液化残渣为原料,成功制备出吸附性能较优的CO2吸附材料。通过对活化时间、升温速率以及活化剂添加量等活化条件的优化,确定了较优的吸附材料制备工艺;重点研究了灰分含量对液化残渣基CO2吸附材料孔道结构以及吸附性能的影响。研究表明,低灰分液化残渣所制备的活性炭材料具有更高的比表面积和更多的微孔结构,更有利于CO2的吸附。材料在40℃、15%(体积分数)CO2和85%(体积分数)N2近似烟气条件下的CO2吸附容量为4.47%(质量分数),吸附速率快且稳定,适合在温度动态变化的烟气条件下进行CO2捕集。此外,不同温度CO2吸附测试结果表明,材料主要以物理吸附为主,脱附能耗较低,且在低温环境下表现出更优的吸附性能,在0℃、1bar 条件下的CO2吸附容量可高达27.70%(质量分数),十分适用于低温CO2捕集技术。