陶瓷膜在氢氧化铌粉体脱氟洗涤工艺的应用

乐剑峰,王帆,徐楠,王永达,王雨轩,年佩,李辉,张伟宁,魏逸彬

(1 宁夏大学化学化工学院煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021;2 宁夏东方钽业股份有限公司,宁夏 石嘴山 753000;3 宁夏圆惠环保科技有限公司,宁夏 银川 750299)

五氧化二铌(Nb2O5)作为电子陶瓷、光学玻璃和铌酸锂晶体的重要原料,广泛应用于通讯电子与航空航天行业[1-3]。目前,全球大规模工业生产Nb2O5的方法主要有两种:以氢氟酸萃取工艺的反萃取液为原料制取和氯化冶金产出的五氯化物为原料制取[4]。宁夏东方钽业股份有限公司是国内最早开发出高效Nb2O5生产工艺的企业,其核心在于萃取除杂及钽铌萃取分离技术,该方法也被其他Nb2O5生产企业广泛采用[5-6]。铌液体系通常为H2NbF7-H2SO4-HF 或H2NbOF5-H2SO4-HF,铌液经氨气或氨水中和生成氢氧化铌沉淀物,再经过脱氟洗涤、烘干、焙烧最终形成高纯度Nb2O5产品[7-9]。

由于铌液体系中含有氢氟酸,所以经氨气或氨水中和生成的中间产物氢氧化铌沉淀含有大量氟离子(F-)杂质,导致直接烘干和焙烧后获得的Nb2O5产品F-含量超标[10],因此生产高品质Nb2O5产品的关键在于对烘干与焙烧前的氢氧化铌进行洗涤以去除F-杂质[11-12]。目前,工业上常用的氢氧化铌粉体洗涤方式有三种:①淋洗,该方法为静态洗涤,操作环境较好,质量稳定性高,缺点是洗涤周期较长、产能小、耗水量大;②搅拌洗涤,该方法效率高于淋洗,缺点是物料损失较大、工序较多、周期较长;③自动压滤洗涤,主要采用全自动压滤机洗涤,周期短、产量高,但耗水量大,同时产生大量含氨废水[13-15]。

陶瓷膜具有耐酸碱、耐有机溶剂、耐高温、分离精度高、耐磨性好等特点,已成功应用于湿化学法生产纳米级粉体的过程中[16-22]。早在2002年,董强等[16]就采用陶瓷微滤膜对经TiCl4合成的TiO2纳米颗粒开展杂质离子洗涤研究,发现基于陶瓷膜的洗涤技术无论是在洗涤效率还是在最终产品质量方面都明显优于压滤洗涤的方法。随后,该团队[23]采用陶瓷微滤膜对Al(OH)3粉体浆料中的Na+进行了洗涤探索,经陶瓷膜洗涤后的粉体在分散性和纯度方面都有了较大的提升,粉体中的Na+含量明显降低。李卫星等[24]也采用陶瓷膜成功实现了TiO2纳米粉体的洗涤,大幅降低了洗涤用水量,缩短了洗涤时间,提升了粉体回收率。因此,基于陶瓷膜法的粉体洗涤技术可以使粉体浆料在陶瓷膜内不断循环流动,分离层完全截留住粉体颗粒达到浆料浓缩的效果,含杂质离子的水溶液从渗透侧排出。与此同时,补充纯水或洗涤剂反复过滤洗涤实现浆料中杂质离子的脱除,最终提升目标产品的纯度,也可有效解决传统板框压滤、高速离心等洗涤方法存在的跑料、费水、劳动强度高等问题[25],有望应用于氢氧化铌脱氟洗涤工艺中。

宁夏东方钽业股份有限公司现采用板框压滤法对氢氧化铌粉体进行脱氟洗涤,存在耗水量大、含氨废水产量高的问题。针对该问题,本文研究了基于陶瓷膜氢氧化铌粉体浆料的洗涤工艺,系统考察了膜孔径、洗涤方式、洗涤液用量对氢氧化铌粉体洗涤过程中除F-效果的影响,证实了陶瓷膜在该体系中应用的稳定性,对比考察了陶瓷膜法和压滤法洗涤氢氧化铌粉体的技术及经济可行性,为我国开发高效、高纯Nb2O5产品生产工艺提供新思路。

1 材料和方法

1.1 实验材料

宁夏东方钽业股份有限公司生产的两种粒径不同的乳白色氢氧化铌浆料,其中平均粒径为20μm、浓度为100g/L 的氢氧化铌浆料称为浆料1;平均粒径为4.59μm、浓度为50g/L的氢氧化铌浆料称为浆料2。纯水、氨水(pH为10)、压缩空气均由宁夏东方钽业股份有限公司提供。长度为1016mm、直径为30mm、通道数为19、孔径为50nm和200nm的α-Al2O3陶瓷膜,南京翃翌陶瓷纳滤膜有限公司提供。

1.2 陶瓷膜粉体洗涤装置及实验

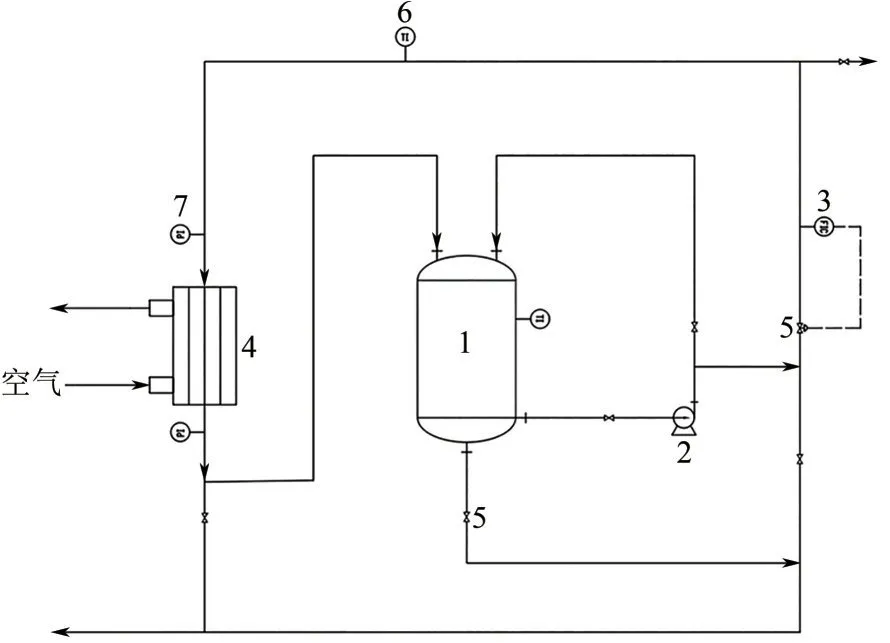

陶瓷膜粉体洗涤装置由宁夏大学自制,管路选用玻璃纤维增强聚丙烯(FRPP)材质以避免腐蚀。如图1所示,该装置由料液罐、泵、流量计、膜组件、阀门、压力表(P1 和P2)组成,外接0.5MPa的压缩空气。

图1 陶瓷膜实验装置示意图

在室温条件下,采用错流过滤方式,固定跨膜压差为0.3MPa 时,根据需要选择不同孔径的陶瓷膜、氢氧化铌浆料进行氢氧化铌粉体洗涤实验。本实验采用洗涤液为相同体积的氨水和纯水,按照先氨水后纯水的顺序添加。氢氧化铌浆料经泵输送至陶瓷膜分离组件,含F-的渗透液被不断排出,氢氧化铌颗粒被截留形成浓缩浆料返回料液罐,洗涤液根据不同洗涤方式补充至料液罐,不断循环至F-浓度低于规定值。所有实验均在自动反冲条件下进行,采用0.5MPa 压缩空气进行反冲,反冲程序设定为每3min 一次,每次反冲3s,排气2s。膜的水渗透率J按照式(1)进行计算。

式中,J为膜的渗透率,L/(m2·h·MPa);V为渗透液体积,L;A为膜的有效面积,m2;t为渗透时间,h;p为跨膜压差,MPa。本实验采用的两种不同孔径陶瓷膜的膜面积均为0.24m2。

1.3 表征与分析

为了测定浆料中F-浓度,将氢氧化铌试样放入含水蒸气的氩气流中加热并转化为Nb2O5,试样中F-以HF气体的形式逸出并被碱液吸收,再采用镧-茜素络合酮发色,在620nm处测量采用分光光度法测定吸光度,从而确定F-浓度,所使用的紫外可见分光光度计为普析通用T6型。最终产品Nb2O5中杂质的含量是评价氢氧化铌洗涤效果的依据,Nb2O5中杂质的含量采用国家标准GB/T 15076.1—2017中直流电弧载体分馏原子发射光谱法测定,具体方法为先将氢氧化铌试样烘干,再放入马弗炉中焙烧成Nb2O5,按照Nb2O5∶载体比例为2∶1 的质量比进行混合,再采用直流电弧载体分馏法进行光谱测定,所使用的直流电弧光谱仪为美国利曼DC Arc型。分析氢氧化铌浆料中氢氧化铌粒度所采用的激光粒度分布仪为丹东百特BT-9300ST 型;观察最终产品Nb2O5形貌所采用的扫描电子显微镜(SEM)为日本电子公司JSM-5900LV型。

2 结果与讨论

2.1 膜孔径对膜渗透率的影响

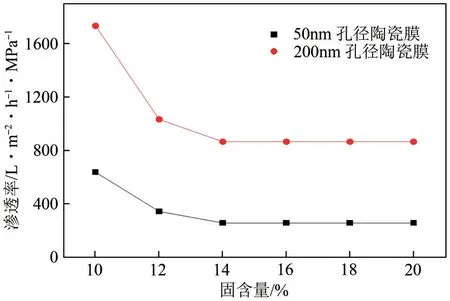

采用膜孔径分别为50nm和200nm α-Al2O3陶瓷膜,取20L浆料1(固含量10%),采用料液循环的方式,将浆料1 浓缩使固含量从10%浓缩至20%,考察这两种孔径的膜在氢氧化铌浆料1 固含量为10%、12%、14%、6%、18%、20%时的膜渗透侧渗透率。图2 所示为不同孔径的陶瓷膜对于浆料1在不同固含量下的渗透率。在相同温度、压力实验条件下,两种不同孔径的陶瓷膜对于不同固含量的浆料1在渗透率方面展现出了相同的变化规律。对于相同固含量的浆料1,不同孔径的陶瓷膜对相同固含量的浆料1的渗透率明显不同,200nm孔径陶瓷膜的渗透率远远高于50nm 孔径的陶瓷膜。在浆料1固含量为10%时渗透通量最大,随着体系固含量增加至14%,通量一直呈下降趋势,这可能是由于固含量在10%~14%这个区间内时,膜表面的滤饼层不断增厚,渗透阻力增大,所以渗透率明显下降。当固含量浓缩至14%~20%时,通量趋于稳定,可能是由于实验采用多通道错流过滤的方式,在膜表面沉积的滤饼层处于一个动态平衡状态,所以体系通量变化不大[25],分别对透过50nm 和200nm 孔径陶瓷膜的渗透液进行分析,所获得的渗透液均为清澈液体,激光粒度分布仪无法检测出颗粒,证明上述两种陶瓷膜对于浆料1中的氢氧化铌颗粒的截留率为100%。200nm孔径陶瓷膜对固含量10%的浆料1 的渗透率高达1733.3L/(m2·h·MPa),对于固含量20%的 浆 料1 的 渗 透 率 为866.7L/(m2·h·MPa)。50nm 孔径陶瓷膜对固含量为10%和20%的浆料1的渗透率分别为616.7L/(m2·h·MPa)和250.0L/(m2·h·MPa)。由于50nm 和200nm 孔径陶瓷膜均可以完全截留浆料1中的氢氧化铌颗粒且200nm孔径陶瓷膜对于浆料1的渗透率更高,因此,200nm孔径陶瓷膜更适合用于浆料1的洗涤。

图2 不同孔径陶瓷膜对氢氧化铌浆料1在不同固含量时的渗透通量

2.2 洗涤工艺对F-去除效果的影响

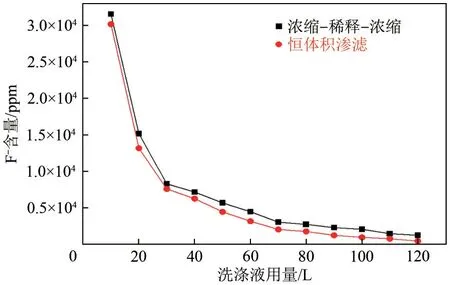

采用200nm 孔径α-Al2O3陶瓷膜,对20L 固含量10%的浆料1进行洗涤实验,采用浓缩-稀释-浓缩与恒体积渗滤两种不同的洗涤方法和相同的浆料与洗涤液比例(1∶60,即20L 浆料,所用洗涤液为60L氨水和60L纯水),对F-去除效果进行考察,测得氢氧化铌浆料中F-的初始浓度为73014mg/L。浓缩-稀释-浓缩洗涤是将浆料固含量浓缩至一定值,然后再加洗涤液稀释至初始浓度,周而复始,直至浆料中杂质离子浓度低于相应要求。本文采用的浓缩-稀释-浓缩洗涤是将10%固含量的原始浆料1 浓缩至固含量20%进行逐级洗涤,即每排出10L渗透液,补充10L洗涤液,直至120L洗涤液用完,对每次排出的10L渗透液进行收集并检测F-浓度,确认F-去除效果。恒体积渗滤洗涤法是保持浆料中固含量和体积不变,在膜连续渗透的过程中,在料液罐连续补充与渗透侧排出渗透液相同体积的洗涤液,直至浆料中杂质离子浓度低于相应要求。本文采用的恒体积渗滤洗涤法是将10%固含量的原始浆料1保持固含量与20L体积不变,直至120L洗涤液用完,与浓缩-稀释-浓缩洗涤法类似,对每次排出的10L渗透液进行收集并检测F-浓度,确认F-去除效果。

浓缩-稀释-浓缩与恒体积渗滤洗涤实验的F-去除效果如图3所示。在相同温度、压力实验条件下,随着洗涤液用量的增加,两种不同陶瓷膜洗涤方法对相同氢氧化铌浆料展现出了类似的F-去除规律。从总体上看,浓缩-稀释-浓缩洗涤和恒体积渗滤洗涤除F-效果区别不大,恒体积渗滤洗涤F-去除效果略优于浓缩-稀释-浓缩洗涤。两种方法收集的渗透液中F-含量在洗涤液用量低于60L时都呈现出快速下降趋势,而随着后60L洗涤液用量的增加,F-含量呈缓慢下降趋势。这个现象主要归咎于在洗涤的初始阶段,前60L洗涤液为氨水,氨水可以和浆料中的F-发生反应,因此除F-效果比较理想。后60L洗涤液为纯水,而添加纯水的目的主要是为了洗脱浆料中的氨氮,因此对F-的去除效果却不够显著。由于浓缩-稀释-浓缩洗涤需将浆料大幅浓缩,降低洗涤效率、增加设备负荷,且洗涤效果不如恒体积渗滤洗涤,因此,恒体积渗滤洗涤的方法更适合氢氧化铌的浆料洗涤。

图3 不同洗涤流程下洗涤液用量与粗氢氧化铌浆料中F-浓度的关系

2.3 陶瓷膜法氢氧化铌粉体洗涤的稳定性

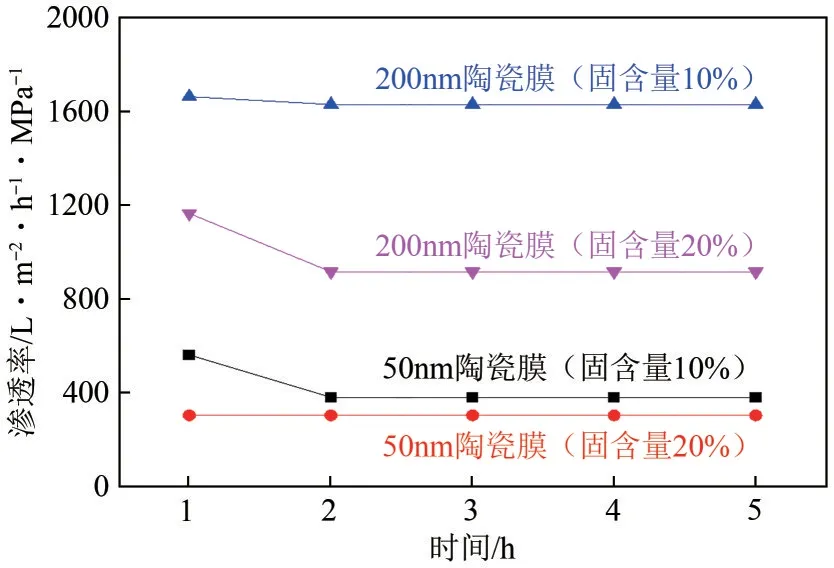

膜孔堵塞和性能衰减是限制陶瓷膜法在粉体材料洗涤应用的主要原因[26]。为了确定50nm 和200nm孔径陶瓷膜在氢氧化铌粉体洗涤过程中的稳定性,分别对20L固含量10%和20%的浆料1进行5h的错流循环进行考察。图4所示为两种不同孔径的陶瓷膜对固含量10%和20%的浆料1 的渗透率。在相同压力和温度下,所有的陶瓷膜均可在2h 内达到其稳态渗透率,在测试的2~5h 内保持渗透率不变。由于两种膜均可完全截留浆料1中的氢氧化铌颗粒,在前1~2h 渗透液的渗透率降低是滤饼层没有完全形成造成的,一旦稳定的滤饼层形成,膜渗透率会达到稳定状态。因此,两种陶瓷膜均可用于稳定的氢氧化铌粉体洗涤。

图4 不同固含量氢氧化铌浆料1的渗透率随时间的变化关系

2.4 氢氧化铌洗涤工艺分析

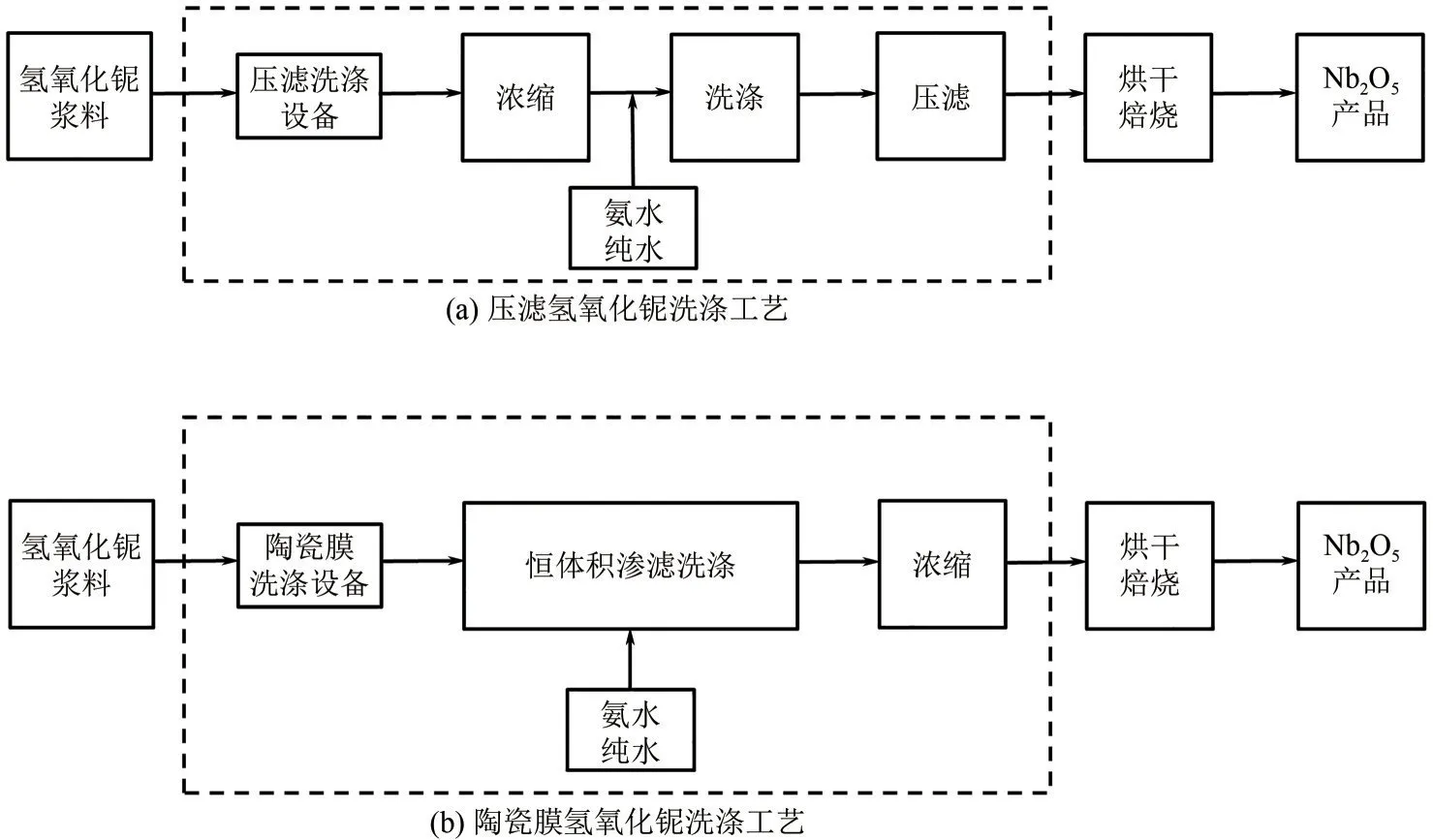

图5为宁夏东方钽业股份有限公司现有压滤洗涤与陶瓷膜洗涤氢氧化铌的工艺对比。宁夏东方钽业股份有限公司使用的压滤洗涤是将氢氧化铌浆料通过泵输送至压滤机,利用压滤机中的隔膜挤压将氢氧化铌浆料压滤浓缩成一定形状的滤饼,滤饼均匀地分布在滤布上,保持压滤机挤压的状态下,采用氨水和纯水进行洗涤,使附着在氢氧化铌上的F-被洗除。而陶瓷膜洗涤氢氧化铌的工艺则利用的是错流过滤的方式,在一定的跨膜压差下,采用氨水和纯水进行洗涤作业,氢氧化铌浆料经泵输送至陶瓷膜分离组件,含F-的渗透液被不断排出,氢氧化铌颗粒被截留形成浓缩浆料返回料液罐,不断循环至F-浓度低于规定值。氢氧化铌粉体洗涤的主要目的是去除氢氧化铌浆料中的F-杂质,是生产高品质Nb2O5产品的关键工序,焙烧后的Nb2O5按照行业标准YS/T 428—2012的要求其F-质量分数应≤0.05%[10]。

图5 压滤洗涤工艺与陶瓷膜洗涤工艺对比图

2.4.1 洗涤前后氢氧化铌浆料

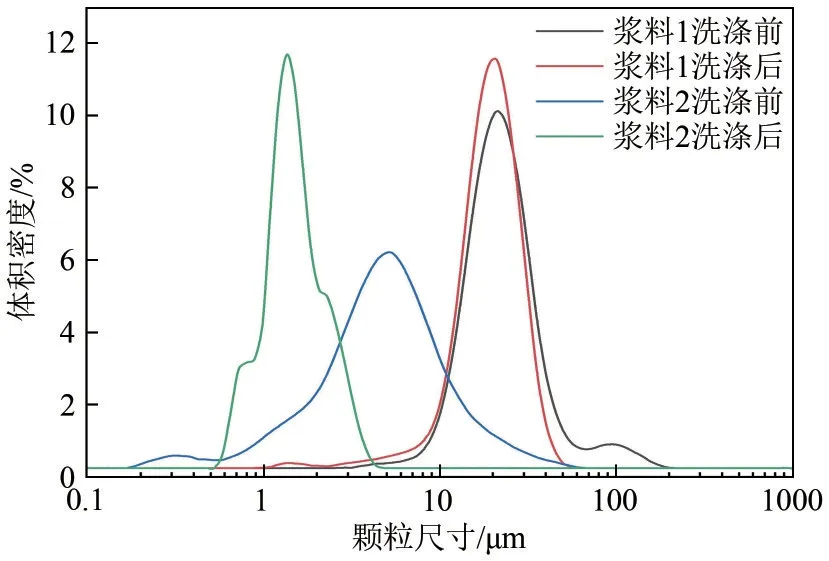

图6 为氢氧化铌浆料1 和浆料2 采用孔径为200nm陶瓷膜洗涤前后的粒度分布图。从图中可以看出浆料2中超细氢氧化铌颗粒的粒度分布较宽且有小于200nm的颗粒存在。为了确保超细氢氧化铌颗粒可以被完全截留,采用50nm 的陶瓷膜对浆料2进行洗涤,所收集的渗透液清澈透明且无法检测出颗粒存在,证明孔径为50nm 的陶瓷膜适合对浆料2进行洗涤。经过陶瓷膜洗涤后的超细氢氧化铌粒径得到很大改善,粒度分布变窄,粒度分布更加均匀,D50由4.59μm降低至1.36μm,这是由于初始料液中的氢氧化铌存在团聚,在洗涤过程中得到进一步分散。采用200nm孔径的陶瓷膜对浆料1进行洗涤,洗涤前后粒度分布没有较大变化,D50集中在20μm 左右,说明浆料1 中大粒径氢氧化铌颗粒没有发生团聚。

图6 氢氧化铌浆料洗涤前后的粒度分析图

2.4.2 Nb2O5产品分析

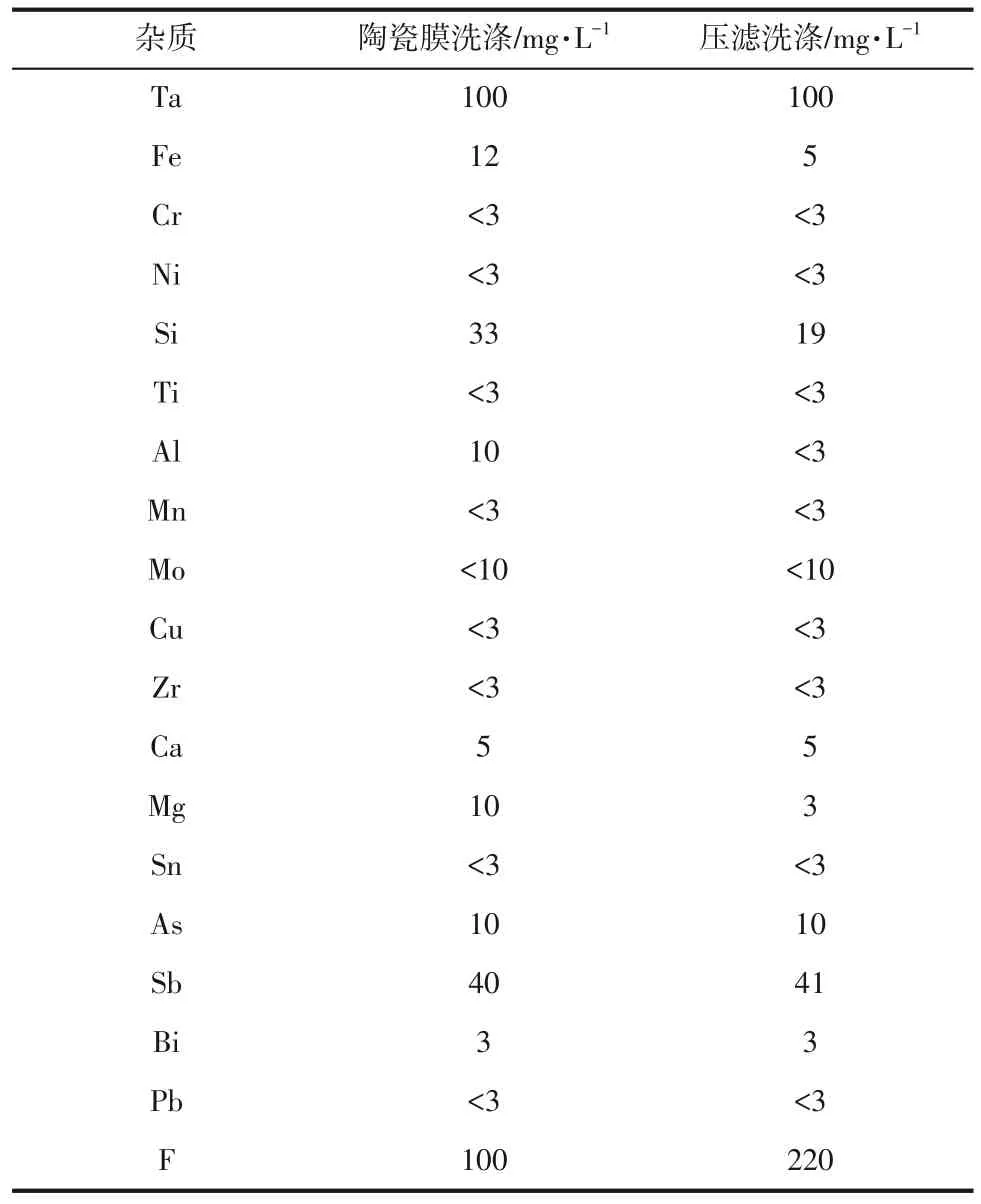

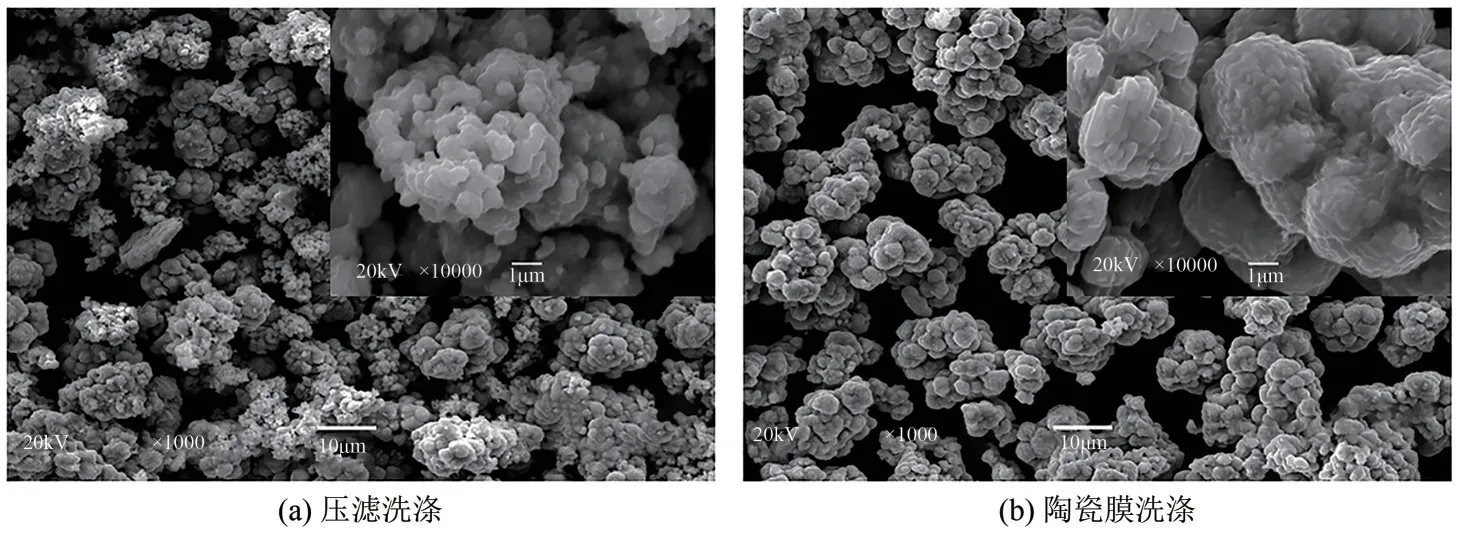

对浆料1进行压滤洗涤和陶瓷膜洗涤并采用相同的烘干和焙烧条件,最终得到的Nb2O5产品的SEM 结果如图7 所示。经过两种洗涤工艺获得的Nb2O5产品在颗粒形貌上基本无变化,但是经过陶瓷膜洗涤得到的Nb2O5其颗粒分布更均匀。对压滤洗涤和陶瓷膜洗涤得到的Nb2O5产品中元素含量进行分析,结果如表1所示,证实陶瓷膜洗涤氢氧化铌工艺脱氟效果更好。

表1 不同洗涤工艺得到的Nb2O5产品杂质分析

图7 不同洗涤工艺最终Nb2O5产品的SEM形貌图

2.4.3 经济性分析

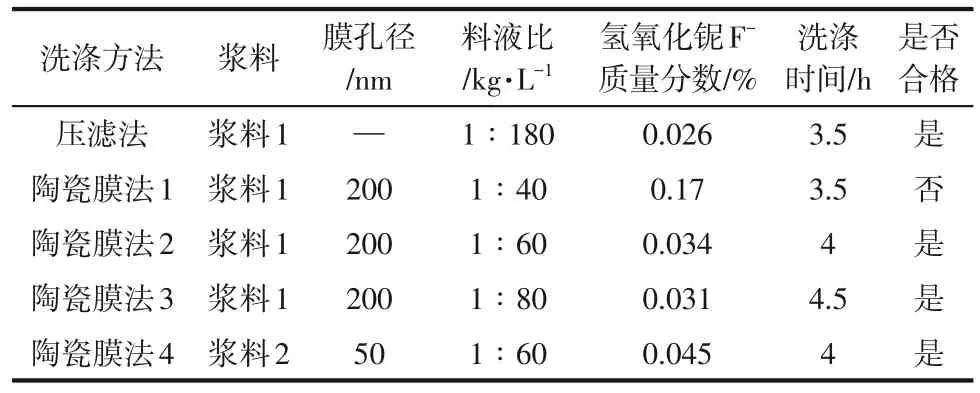

表2为两种氢氧化铌浆料洗涤工艺的技术参数的对比。由于后续高温煅烧会导致含氟化合物分解,从而进一步降低最终产品Nb2O5中F-含量,因此经洗涤烘干得到的氢氧化铌F-质量分数低于0.05%是判断产品是否合格的依据之一。传统压滤洗涤氢氧化铌工艺每洗涤1kg氢氧化铌粉体消耗洗涤液180L [料液比为1∶180(kg/L)],最终可以高效生产出合格Nb2O5产品。然而,在接近的洗涤时间内,陶瓷膜法2采用200nm孔径陶瓷膜进行恒体积渗滤洗涤,可以节约三分之二的洗涤液并且获得F-含量合格的Nb2O5产品,如表2 所示。表中陶瓷膜法1~4表示采用陶瓷膜洗涤工艺对氢氧化铌浆料进行洗涤。其中,陶瓷膜法1~3是采用相同孔径的陶瓷膜(膜孔径200nm),不同料液比对氢氧化铌进行洗涤;陶瓷膜法4和陶瓷膜法2采用相同的料液比,不同孔径的陶瓷膜对氢氧化铌进行洗涤。假设陶瓷膜设备投资并不高于板框压滤设备且两种设备的电耗差别不大,洗涤液用量直接决定了氢氧化铌粉体洗涤工艺的成本。这是由于该工艺所需的洗涤液为超纯水(约18CNY/t)和氨气与超纯水配制的氨水,成本较高,并且洗涤液用量越大,水处理成本(约13CNY/t)越高。虽然陶瓷膜洗涤工艺在膜材料更换方面的单位成本高出压滤洗涤工艺,但陶瓷膜氢氧化铌粉体洗涤工艺可以大量降低洗涤液用量、降低后续废水处理成本。因此,陶瓷膜氢氧化铌粉体洗涤工艺具有较好的经济性。

表2 洗涤工艺比较

3 结论

(1)通过对膜孔径、洗涤方式、膜稳定性进行考察,确定了适用于氢氧化铌浆料洗涤的膜参数和工艺条件。恒体积渗滤的方式对于去除氢氧化铌浆料中F-效果最好;采用200nm 膜孔径的α-Al2O3陶瓷膜以恒体积渗滤的方式对10%的固含量的浆料1洗涤,当料液比为1∶60(kg/L)时,可以达到规定的F-去除;采用50nm膜孔径的α-Al2O3陶瓷膜可以对浆料2中的超细氢氧化铌粉体实现高效洗涤;两种膜应用在氢氧化铌粉体洗涤均有较好的稳定性。

(2)结合陶瓷膜洗涤前后的氢氧化铌浆料粒度分布与最终获得的Nb2O5产品分析结果,陶瓷膜洗涤法对氢氧化铌及其最终产品Nb2O5的纯化效果更好,可以有效改善超细氢氧化铌浆料的分散性。

(3)陶瓷膜洗涤氢氧化铌粉体在确保洗涤效果的前提下,其节水效果明显优于压滤洗涤法氢氧化铌粉体洗涤。随着日益严峻的环保形势,绿色环保将会是钽铌湿法冶金未来发展的趋势。因此,基于陶瓷膜法的粉体洗涤技术将会有效助力钽铌湿法冶金绿色发展。