厌氧消化流场可视化技术研究进展

胡玉瑛,王鑫,张世豪,胡锋平,汪楚乔,吴静,许莉,许高平

(1 华东交通大学土木建筑学院,江西 南昌 330013;2 清华大学环境学院,北京 100084;3 江西省饮用水安全重点实验室,江西 南昌 330013)

随着我国农牧业迅速发展,有机废弃物产生量也随之增多。有机废弃物会引发水体富营养化、土壤酸化及重金属污染等问题。同时有机废弃物中碳氢含量很高,合理地处理利用可以产生清洁能源,达到资源循环利用的目的[1]。厌氧消化在高效降解有机废弃物的同时产生沼气,相较于焚烧和土地填埋等工艺,是一种绿色经济的处理方式。然而,有机废弃物厌氧消化工艺存在处理量少、沼气产量低等问题,其主要原因在于基质和接种物的混合不均匀,微生物无法充分接触降解有机物,从而导致处理效果差[2]。因此,厌氧消化过程中水力学特性研究至关重要。近年来,国内外学者已经将计算流体力学(computational fluid dynamics,CFD)技术应用于厌氧消化反应器的流场分布和优化分析中,Zhang 等[3]应用CFD 研究了牛粪和玉米秸秆厌氧单消化和共消化的混合模式,结果表明死区体积:牛粪单消化>共消化>玉米秸秆单消化。Lebranchu等[4]将生物反应试验和CFD 模拟相结合,发现与传统的涡轮式叶轮相比,使用双螺旋式叶轮混合可以提高50%的甲烷产率。曹秀芹等[5]运用CFD对猪粪厌氧消化反应器流场进行研究,认为反应器内速度最大值出现自桨叶末端,而顶部及底部和壁面区域的速度几乎为零。

然而,研究人员[3-4,6]普遍认为CFD 求解的是经过简化的理想流动方程,需要有效的验证手段证明其结果的可靠性。而粒子图像测速法(particle image velocimetry,PIV)作为近年来应用最为广泛的测量技术,能够精确有效测量流场分布,也被应用于厌氧消化领域。但受限于只能测量透明流体的特性,目前PIV技术的应用中都采用了模拟工作流体对厌氧消化复杂流动过程进行可视化分析。此外,一些新的测速技术如正电子发射粒子追踪技术(positron emission particle tracking,PEPT)也被用于流场可视化[7-9]。

本文对厌氧消化混合过程的流场可视化技术研究进行了总结,阐述了有机废弃物厌氧消化基质的流变特性,对CFD 在厌氧消化流场可视化中的应用现状进行综述,其中重点关注多相流模型的选用。此外,总结了其他流场可视化技术(如PIV技术和PEPT技术)的研究现状和技术应用。

1 厌氧消化基质流变特性

厌氧消化基质流变特性对厌氧消化的运行至关重要,描述厌氧消化基质流变特性的参数有黏度、极限黏度、表观黏度、剪切应力和屈服应力等。国内外学者对影响厌氧消化基质的众多因素都进行了研究,含固率和温度是最主要的影响因素。

1.1 影响因素

1.1.1 含固率

含固率较高时,厌氧消化系统内物料与微生物之间的充分混合需要更大的混合能量[10],系统内传热传质效果差,反应器内存在较大的死区,局部区域内氨氮和挥发性脂肪酸发生积累并产生抑制作用,最终导致厌氧消化运行效果差[2]。含固率较低时,虽然较低的混合能量可使系统达到均一的混合状态,但低含固率厌氧消化的容积利用效率较低,沼气产量也较低[10]。

厌氧消化基质含固率会影响其黏度[11]。含固率越高,厌氧消化基质中单位体积的颗粒有机物数量也更多,同时颗粒间的挤压会使其间隙减小,这意味着颗粒间相互作用的机会也更多,故通常含固率越高厌氧消化基质的黏度越高[12]。牛耕芜等[13]通过实验测试和数值模拟,研究了厌氧发酵过程中鸡粪和污泥联合底物的流变特性,试验结果表明,含固率是影响混合液流态的主要因素。

厌氧消化基质的高黏度和高屈服应力意味着需要提供高剪切速率来达到基质和微生物之间的物质交换以及内部传热过程的稳定进行,但高剪切速率下,微生物的最佳生存环境可能会被破坏,导致系统运行不稳定甚至崩溃。Tian等[14]研究了秸秆厌氧消化沼液的表观黏度随含固率的变化规律,结果表明在剪切速率为0.21~40.73s-1范围内,随着含固率的增加,表观黏度会增加3.12~13.16 倍。刘青青等[15]则考察了不同含固率下污泥的屈服应力的变化规律,认为污泥的屈服应力随含固率增加而增大,当含固率大于6.77%时,污泥开始转化为非牛顿流体。Feng 等[16]对厌氧消化污泥的流变特性进行研究,证实含固率的提高会明显提高污泥的黏度。此外,含固率为8%、10%、13%和16%的污泥的流变特性实验显示,其屈服应力与含固率的2.79次方呈线性正相关[17]。黏度和屈服应力对厌氧消化运行的影响相关研究多集中于理论和试验结果分析,针对黏度和屈服应力对厌氧消化影响的直接研究还未发现。

1.1.2 温度

温度变化会直接影响厌氧消化基质的黏度[18]。提高温度可以减小颗粒的表面张力并加剧分子热运动,颗粒间凝聚力减小,黏度降低。董登志等[19]测量了含固率为15.8%的厌氧消化污泥在不同温度下的流变曲线,研究表明温度升高,剪切速率变大,导致污泥黏度降低,因此流动性变好。张严之等[20]研究发现,对于含固率为20%的原污泥,当温度从13℃上升到80℃时,黏度从63.2Pa·s下降到25.4Pa·s。Liu等[18]测量了猪粪厌氧消化沼液的流变特性参数,发现温度在10~60℃范围内,沼液黏度呈下降趋势,其次提高温度能够使含固率为16.6%、18.5%、20.1%和21.5%的沼液达到相同的流动状态。Jiang等[17]研究表明,随着含固率的增加,屈服应力值呈幂律增加。但温度对高固厌氧消化污泥流变特性的影响远远小于含固率的影响。Wei 等[21]评价了温度对市政污水污泥和厌氧消化污泥流变行为的影响,结果证明在温度在超过40℃时,屈服应力会显著降低。而在一般适用的中温消化温度范围(35±5)℃,屈服应力对温度的变化不敏感。

温度对厌氧消化基质的作用在于其影响分子的运动性能[20],温度越高分子的热运动越强烈,分子间相互作用力越小,从而厌氧消化基质黏度下降。但微生物的新陈代谢需要提供适宜的温度环境,温度过高或过低都会影响酶的活性进而影响微生物的正常新陈代谢。因此,优化厌氧消化温度对系统水力学条件的影响不仅要考虑厌氧消化基质黏度,更要考虑厌氧消化系统内微生物适宜的新陈代谢温度。

1.2 流变模型

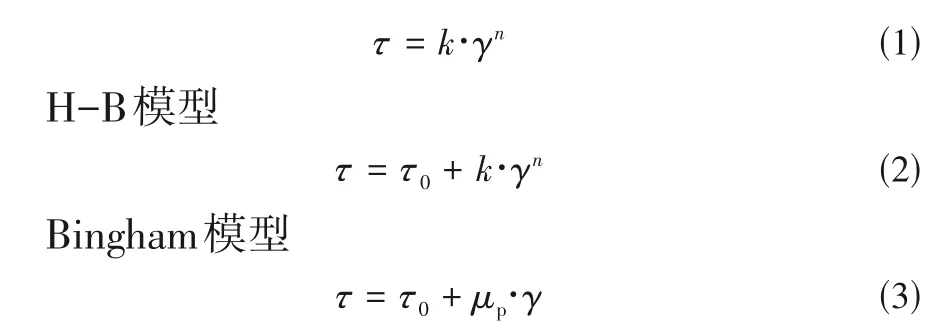

流变特性对理解非牛顿流体流动行为和流场变化规律有重要意义。建立非牛顿流体的流变模型,可以帮助人们从数学层面定量分析流体的流动特性。现有的流变特性模型主要有[22]:①两参数模型,即Power-law 模 型、Bingham 模 型、Casson 模型;②三参数模型,即Herschel-Bulkley(H-B)模型、Sisko模型;③四参数模型,即Carreau模型、Cross模型。

一般认为:Power-law 模型适用于剪切变稀流体,其模型未考虑屈服应力;H-B 模型中考虑了屈服应力,常用于描述流体的非线性行为;Sisko模型描述中高剪切速率范围内的流动行为比较合适;Cross模型和Carreau 模型常用于描述食品和血液等流体的流变行为,Bingham 模型适合相对较高剪切速率范围内的非牛顿流体流动行为。

在这些流变特性模型中,广泛应用的厌氧消化基质流变模型主要有以下3种,如式(1)~式(3)。

鄱阳湖区圩堤管理单位与堤防管理人员在以往的堤防管理工作中,特别是在在历次的抗洪抢险工作中,在各级水行政主管部门的领导下,发挥了极大的作用,为防洪减灾、为当地的工农业生产和购买经济建设作出了很大贡献。鄱阳湖生态经济区重要圩堤管理单位基本分为县、乡管理模式。如廿四联圩长90km,由新建县廿四联圩管理局管理,属事业单位,管理员6人,年均投入维护资金10万元。这种管理性质的差异体现在管理工作中的结果是职能不清,责任不明,有事无人管,经费无保证。

Power-law模型

式中,τ为剪切应力,Pa·s;k为稠度系数,Pa·sn;γ为剪切速率,s-1;n为流变指数;τ0为屈服应力,Pa·s;μp为弹性黏度。

不同流变模型在厌氧消化基质流变特性中的应用见表1。可以看出,多种有机废弃物在不同温度和含固率条件下,采用的流变模型不甚相同,模型参数差异明显。因此在厌氧消化过程中,选择合适的试验条件对反应的稳定高效运行尤为重要。曹秀芹等[22]对不同含水率(93.99%~98.72%)下污泥流变模型的显著性水平进行分析,结果表明在含水率在93.99%~95.52%之间时,Power-law 模型的显著性水平较高,含水率为96.31%和98.72%时,Casson模型相对较优;而Bingham模型描述含水率97.37%和98.72%的流变行为最为合适。王鑫等[23]分析了热水解-厌氧消化工艺中污泥的流变特性,认为调配污泥、热水解污泥和消化污泥均为假塑性非牛顿流体,都可用H-B模型进行描述。Baudez等[24]对不同剪切率下厌氧消化污泥的流变行为进行研究,发现剪切速率较低时,H-B和Power-Law模型拟合度较高,而在高剪切速率下其流变行为更适用于Bingham模型。同时Jiang等[17]研究发现H-B模型与高固厌氧消化污泥的流变曲线拟合较好。

表1 不同流变模型在厌氧消化基质中的应用

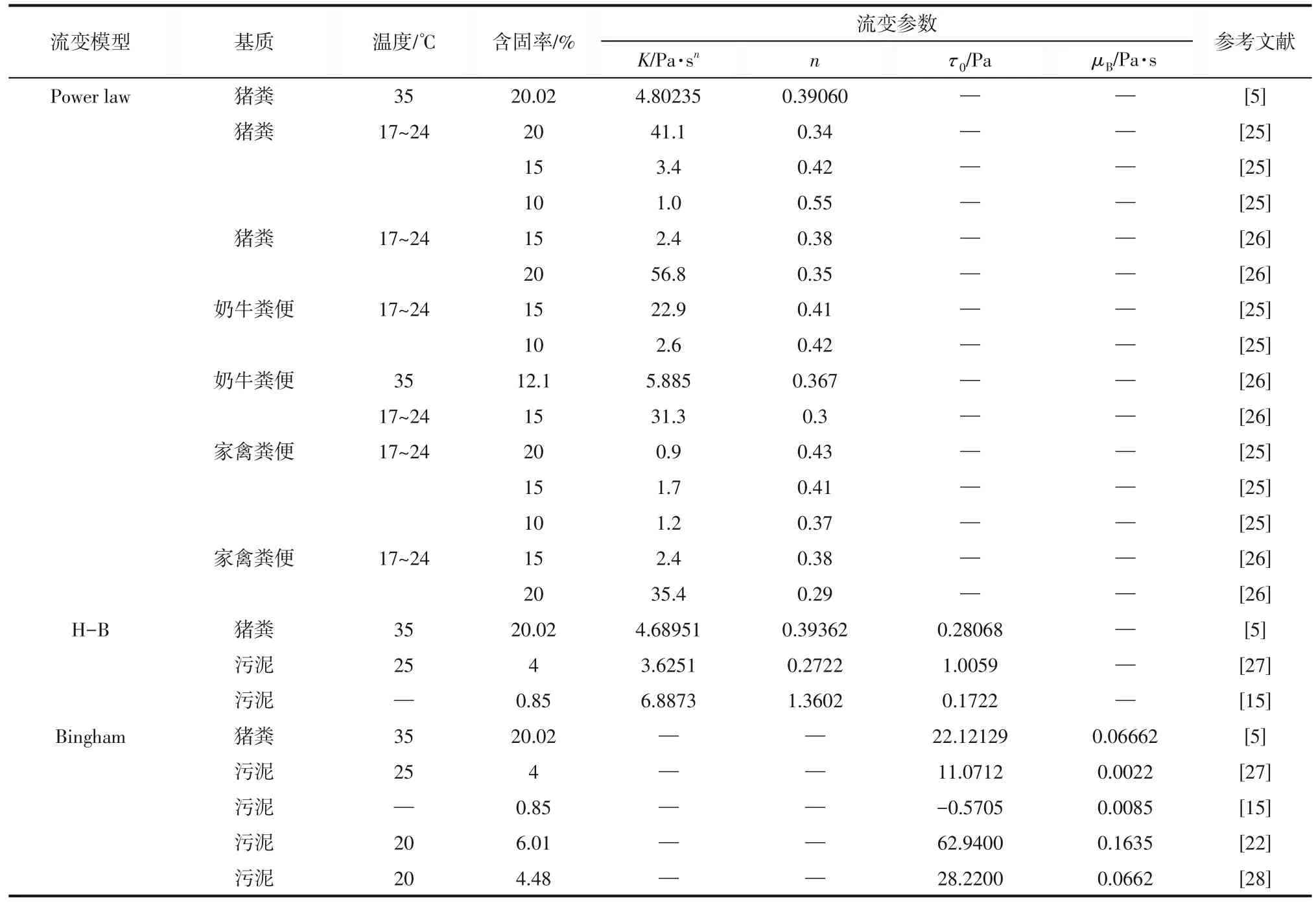

2 CFD在高固厌氧消化的应用

由于厌氧消化基质是不透明的非牛顿流体,通过生物试验对厌氧消化基质厌氧消化的水力学参数进行直接量化处理耗时费力,而CFD 通过数值模拟能量化水力学参数,是一种高效可靠的方法,它通过计算机模拟实际工况,调整模型和参数能够获得不同反应器在不同工况下的水力学特性(图1)。

图1 CFD数值模拟流程图

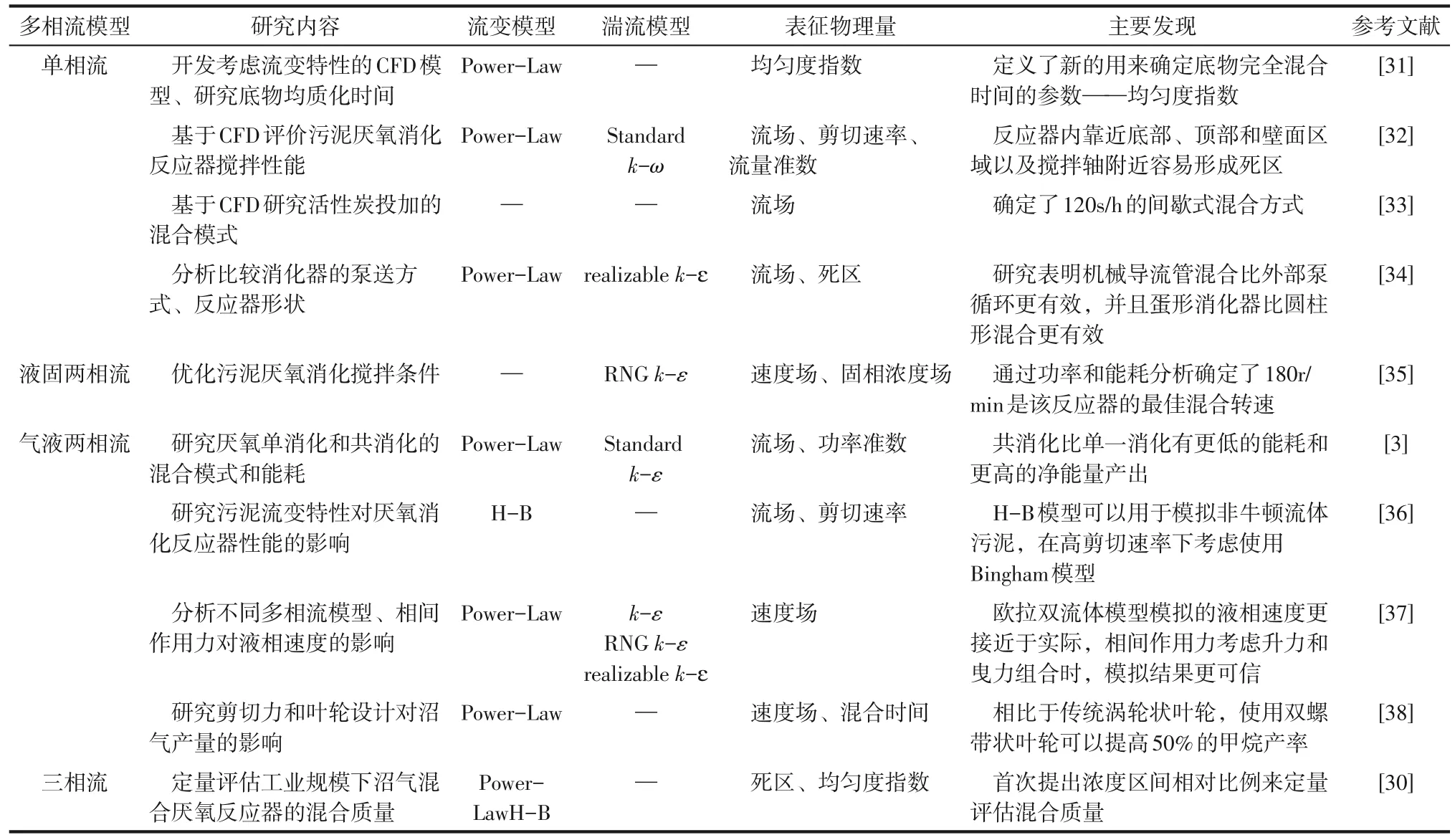

多相流模拟是CFD 模拟厌氧消化中常用的方法,其中气液两相流模型应用最多。总体来说,数值计算多相流常采用欧拉-拉格朗日方法、欧拉-欧拉方法。Wu等[29]研究认为欧拉-欧拉方法是厌氧消化模拟中最适合的模型。Dapelo等[30]在实际工程规模沼气混合厌氧消化池应用欧拉-拉格朗日方法,以提高混合效率和整体性能。Hurtado等[6]基于欧拉-拉格朗日的离散相模型,确定了颗粒与湍流涡流之间的相互作用和反应器内颗粒停留时间分布。CFD 在厌氧消化系统中流场可视化的应用见表2。

表2 CFD在厌氧消化系统中流场可视化的应用

2.1 单相流模型

CFD作为一种高效的流场可视化工具,广泛用于反应器混合质量评价。在厌氧消化流场可视化工作中,选择合适的多相流模型是获得可靠数值模拟结果的前提。理论上厌氧消化反应器中同时存在3个物理相,但可以通过简化物理问题来减少物理模型的复杂性,达到降低计算成本的目的。多相流模型的选择取决于研究所关注的主要物理过程[26]。Yu 等[39]研究认为,如果反应器内固体颗粒和气体运动对液体的影响可以忽略不计时,采用单相模型可以简化过程,且模拟结果与实际比较吻合,可以为反应器水力特性的优化提供依据。

Terashima 等[31]在研究厌氧消化反应器的混合中,假设混合过程中固体相对于液体的运动可忽略不计,选择均匀的单相层流CFD 模型来模拟消化池中污泥的流动模式,且数值模拟与实验测得的示踪剂响应曲线相当吻合(相关系数=0.95)。Karim等[40]首次在厌氧反应器中应用非牛顿流体单相湍流模型对工程规模的反应器进行数值模拟,发现安装悬挂挡板的45 度斜斗式反应器比无挡板平底反应器的死区减少了3倍。但有学者认为,忽略气相作用的同时假定废水和生物质颗粒为一相,不能解释厌氧消化池中悬浮和沉降的流动现象[39]。因此,在气体相对于液体流动可以忽略不计时,可以考虑使用单相流模型。而关注固相在液相中的悬浮和沉降现象时,单相流模型有局限性。故在厌氧消化水力学特性研究中,应用多相流模型有助于全面预测流动现象。

2.2 两相流模型

如果只考虑固体颗粒的悬浮,且消化过程中气相(沼气)与液相(厌氧消化沼液)之间的相互作用可以忽略不计,采用液固两相流模型比较适合[3]。宋金礼等[41]对发酵罐内侧进式搅拌器应用污泥与水的液固三维流动数值模拟,发现桨叶长度从300mm增加到425mm,罐内污泥浓度在7%左右的区域提高了57%,而转速的提高对罐内上部分层有很大改善。曹秀芹等[42]基于液固两相流模型对污泥厌氧消化反应器内的流场和固相浓度场进行模拟,发现反应器上部、底部和壁面是混合效果最差的区域。这为实际厌氧生物反应器的设计和混合策略的选择提供了参考。采用液固两相流模型弥补了单相流模型无法预测固相相对于液相的悬浮沉降现象的缺陷,有助于全面预测厌氧消化底物在反应体系中的运动过程。

2.2.2 气液两相流

当假定底物和水均匀分布,并且混合物的各个组分具有相同的速度场、压力场和温度场时,可以认为液固为单一的拟均质相,在稳态条件下也可应用气液两相流模型预测流场和评价混合策略。Wang 等[43]假设沼气和混合物分别为气相和液相,验证了所用模型描述和预测连续搅拌生物反应器内流场的可靠性,并提出了一种反应器放大研究的新方法。Wei 等[44]基于气液两相模拟研究气液混合厌氧反应器中气液流动和混合行为,研究表明选择不同的气泡尺寸(1~10mm),速度的径向分布和峰值有很大差异。由于认为液固两相在厌氧消化反应体系中分布均匀,液固两相可以简化为单一拟均质相,应用气液两相流模型可以有效简化计算过程,提高计算效率。因此,气液两相流被认为是厌氧消化反应器流场可视化的一般模拟方法。

2.3 三相流模型

气-液-固三相流模型目前在厌氧消化反应器中应用较少,而主要集中在一些厌氧生物膜反应器中如上流式厌氧污泥床(UASB)[45]、膨胀颗粒污泥床(EGSB)[46]和厌氧流化床(AFB)反应器[47]等。Wang 等[48]开发了一种气-液-固三流体模型来描述UASB反应器的流体动力学。Yu等[39]建立了基于颗粒流动力学理论(KTGF)的气-液-固三相模型来描述厌氧消化池中混合物中颗粒流现象,发现反应器内固体体积分数随颗粒沉降时间而变化,且小颗粒(0.06mm)具有更均匀的堆积分布。

生物反应器一般都涉及多相,如气-液、液-固、气-液-固等,选择哪一种多相模型取决于关注的主要物理过程。总的来讲,目前CFD 模拟厌氧消化流场的应用广泛,但模拟结果仍存在一些缺陷,主要原因在于CFD 仍局限于流动性方程,难以与生化反应联系起来,不能显示物料属性变化的过程。其次是仿真结果的可靠性,CFD模拟计算求解的是理想条件下的流动方程,求解结果是否与实际符合是其应用指导实践的前提。尽管目前已经应用了各种方法来验证CFD 模拟的可靠性,但如何真实模拟基质的物理参数仍是一个难题。

3 其他流场可视化技术在高固厌氧消化中的应用

由于CFD 仅通过计算机求解流动方程,模拟结果存在误差,缺乏有效的验证手段。因此,研究人员也应用了其他的技术如PIV、PEPT 等进行厌氧消化流场可视化分析。

3.1 PIV技术

PIV技术是近30年来由流体力学领域发展而来的水力学测速手段,具有瞬态、全场和无接触式的特征。该技术结合了激光技术、现代光学、电子技术以及信息技术,能够对流速场进行实测,且精度极高(50μm)。PIV 测速原理是利用示踪粒子在流场中的流动行为来反映流场的流动分布。相比于CFD技术,PIV技术能够实现空间全速度场无接触实时测量,展现丰富的瞬时流速场信息。近年来已经有很多学者将PIV 运用在厌氧消化领域。Zhang等[49]采用PIV技术研究了厌氧消化系统中沼气气泡在不同工况下的特性。吴静等[50]采用PIV技术对低固厌氧消化流速场进行研究,结果表明内循环厌氧反应器(internal circulation anaerobic digester,ICAD)内部的剪切速度排序为上升区>下降区>反应区;蒋剑凯等[51]对ICAD 的多相厌氧系统水力学参数进行PIV 测量,表明最佳产气的剪切速度范围为28~48s-1。

但PIV只能应用于透明均质流体的流场分布测量中,因此为了研究厌氧消化反应器的流场信息,必须找到一种与基质在流变特性、密度等物料性质相似的透明液体作为模拟流体来进行流场测量。目前羧乙烯聚合物溶液[52]、十二烷基硫酸铵溶液[53]、羧甲基纤维素(CMC)溶液[28]、多阴离子纤维素溶液[54]等被用于模拟工业领域的非牛顿流体。房洪芹[9]以高透明且流变特性与发酵液相似的质量分数0.2%的CMC 溶液作为PIV 工作流体,验证了基于Realizablek-ε模型的数值模拟结果。曹秀芹等[55]研究发现15g/L添加KCl的黄原胶溶液流变曲线与5%含固率污泥基本一致,均为典型的假塑性非牛顿流体,可以作为污泥的透明相似溶液。Hu 等[11]对比了1%的PAAm 溶液和3%的锂藻土溶液,认为3%的锂藻土溶液和猪粪高固厌氧消化沼液有更相似的流变行为。实际上,由于厌氧消化基质的不透明性和非牛顿流体流变特性,在不使用模拟流体的情况下,想要实现流场可视化是非常困难的,而试图用流变特性和物理特性相似的透明流体来模拟流动可能与“真实”的流动行为存在偏差[56]。其次,PIV由于其设备和装置的限制,只能在小试尺度下进行流场可视化工作,目前无法推广到实际生产实践中。

3.2 PEPT技术

伯明翰大学[57]基于医学成像技术开发了正电子发射粒子跟踪(PEPT)技术。该技术通过跟踪测量放射性示踪粒子的运动情况来实现流动可视化。目前已成功应用于咖啡烘焙[58]、含水旋流酮[7]等不透明溶液的流动可视化,被证明是一种成功的可视化技术,可以用于广泛的混合问题,包括具有非牛顿流变特性的液体、固液悬浮液、颗粒状物料混合等复杂流态的可视化。Sindall 等[56]采用PEPT 在实验室尺度的厌氧消化反应器实现流动可视化,研究表明需要提供更高的转速才能使黏度较高的污泥(真实污泥)与黏度较低的污泥(合成透明污泥)达到相同的混合水平,印证了选择准确的流变特性对正确评估混合模式的重要性。Dapelo 等[59]运用PIV 和PEPT 评估了一种新的厌氧消化气体混合格子-玻尔兹曼模型。

与传统的流动可视化技术PIV 相比,PEPT 能够在复杂系统中实现流动可视化的优势就更为突出。其次,由于该技术不受液相光学性质影响,且不需要透明的模拟流体,因此在厌氧消化流场可视化方面尤其有前景。但是PEPT 并不是一种完全可靠的可视化技术,有研究人员把PEPT 的测量结果与激光多普勒风速测速技术(LDA)进行比较,发现PEPT 在叶轮区域评估的速度较低,可能原因是粒子的高速度和方向的快速变化导致低捕捉信号[56]。此外,PEPT 技术实现流场可视化是基于检测正电子放射性粒子的轨迹,放射性粒子的制备和保存过程相对复杂以及配套设备(如探头、光电管等)获取难度大、维护要求高,难以在工业生产广泛应用。

4 结语

近年来,CFD技术在厌氧消化流场可视化研究中得到了广泛的应用。传统厌氧消化关注试验运行过程参数和效果,运用CFD 实现流场可视化可以从反应器内部流场流速分布方面进行分析印证试验结果。而厌氧消化基质的非牛顿流体属性使其流变特性对厌氧消化混合效果影响显著,对其流场的模拟能够快速获取内部流态情况。在CFD 数值模拟前,确定基质的流变特性以及进行流变模型拟合至关重要,这有助于提高模拟结果的准确性。为达到混合过程的全面评估,得到真实可靠的混合状况,数值模拟需要耦合生化反应,综合考虑厌氧消化基质的理化特性。此外,PIV 和PEPT 技术在厌氧消化流场可视化中有应用前景,但存在误差大、成本高、局限于实验室尺度等缺陷。如何进一步优化可视化技术,提高模拟结果的准确性,使多种模拟技术协同作用并推广至生产性试验是今后的研究重点。